利用过程行为图进行持续改进

2017-05-25唐纳德·J.惠勒,熊英姿

利用过程行为图进行持续改进

编者按

本文发表于2016年11月的《质量文摘》。作者唐纳德•J.惠勒(Donald J. Wheeler)博士是美国统计协会和美国质量协会的研究员,是统计过程控制和应用数据分析的权威之一,2010年戴明勋章的获得者,著有25本书发表数百篇文章。过程行为图可以作为过程监控器,它们是最好的过程监控技术之一。过程行为图可以帮助企业将操作过程运行在经济平衡点附近,发挥过程的潜能,提供一种使过程趋向理想化的实际方法。本文以日本东海理化株式会社(Tokai Rika)工厂为例,通过过程行为图的展示,介绍了该工厂如何利用过程行为图进行持续改进。

福特汽车公司车身和装配部门的一群高管在日本访问东海理化工厂时,他们注意到8个生产工人正围绕一个过程行为图进行着热烈讨论。这些高管认为一定是发生了什么问题,可能是一个内部生产问题装配厂问题或太多不良品的问题。他们向工人询问讨论内容,了解到这只是一个对过去5个月可预测过程的例行审查。为了展示得更具体些,东海理化的员工拍照并提供了他们的图表。由此,我们得到一张显示20个月生产过程的过程行为图,并了解到东海理化的员工如何使用这些图表作为持续改进的推动力。

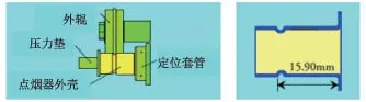

东海理化工厂生产的这个零件是一个点烟器的外壳。制造中需要进行模具冲压操作,以形成在一端具有凸缘的圆筒,然后再进行滚压操作,在圆筒上形成被称为止动器的凹槽。图1的左侧显示了滚压操作的示意图,所跟踪的尺寸是如图1右侧所示的从凸缘到凹槽的距离。

他们每天收集四个零件,时间分别是上午10点、上午11点、下午2点和4点,并测量每个零件的定位尺寸。图2给出了前24天的生产数据,根据这些数据生成了图3中的平均值和范围图。图2所示的定位尺寸值是用超出15.00mm的两个小数位表示的。因此,目标值15.90mm对应于图1中的记录值90。通过仅写入每个测量值的两个小数位,简化了数据输入的作业。

在东海理化工厂,他们使用前24个子组计算限值。对于这24个字组,其平均值为89.80,平均范围为3.04,这些值生成了图3所示的限值。通过对这个基准期的平均值和范围图的解读,可以得出结论,这个过程显示了合理的可预测性程度。此外,在80~100的规格内,该过程的能力比为2.25,中心能力比为2.21。

这些数据的均一性意味着所测量的零件可以作为未测量零件的代表,并且可以使用这96个数据合理和真实地表征整个过程流。他们通过计算个体值的限值来做到这一点。将平均移动范围3.04除以偏移校正因子2.059得到西格玛(X)值为1.48,因此发现:

图1 东海理化的点烟器定位尺寸和滚压操作示意图

图2 第1~24天东海理化的点烟器定位尺寸数据

图3 第1~24天东海理化的点烟器定位尺寸数据平均值和范围图

自然过程限值=平均值±3西格玛(X)=89.80±3(1.48)=85.4~94.2

有了这样一个可预测的过程,他们期望在自然过程限值内找到所有的个体值。这些限值的范围为86~94。虽然他们在基准期没有获得未测量零件的数据,但可以将这些限值与第24天之后从该过程获得的观察值进行比较。图4中的直方图显示了第25~85天这61天中的244个数据。

正如所预期的那样,他们在86~94的区间找到了243个值(共计244个)。这里要着重指出的是限值不是从显示的数据获得的。他们根据基准期(第1~24天)内生产的产品推断出基准期后(第25~85天)生产和测量的产品的特征。此外,如果可以成功地外推以表征尚未生产的产品,也可以外推以表征未测量的产品。

因此,以每天17000件的生产率计算,在第1~85天,东海理化生产了144万个零件。几乎所有零件的尺寸都在15.86~15.94mm。图4中整个直方图仅为1/10mm宽,差不多一张纸的厚度!

为何能使用96个数据来描述144万个零件?这种外推的唯一理由是图3中的基本过程显示的可预测性。当过程在过去可预测地运行时,就可以合理地假设除非有任何故意的改变,否则它将在可预见的未来继续可预测地运行。在图4中,我们看到这种外推是有意义的。另一方面,当过程在过去不可预测地运行时,假定它在未来会自发地变得更好是不合理的。

过去的行为总是未来行为的最好预测者。因此,将过程表征为可预测或不可预测的是数据分析的基本二分法。然而,即使最好的过程仍然会受到熵的影响。虽然我们希望过程能够像以前一样,但我们需要知道可能会发生的变化。后面我们将看到东海理化的运营商是如何使用平均和范围图来跟踪这个过程的,并对过程做出改进的。

图4 第25~85天的244个定位尺寸值的直方图

首先,他们需要解决两个问题:“在17000个零件中挑选4个是否足够?”和“每天一个子组是否足够?”东海理化利用过程行为图回答了这两个问题。我们将看到每天4个零件足以检测在这个过程中发生的变化,只要在过程中检测到变化,就会有足够的数据。

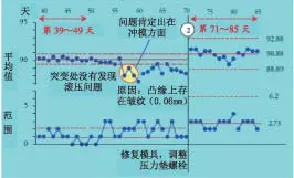

此外,由于该过程的变化趋向于在几天内缓慢发展,每天一个子组就足够了,只需要足够的子组来检测过程中的变化。所以关于子组频率的关键问题是:“你的过程变化得有多快?”通过将图3的限值向前延伸并用于跟踪和评估生产过程,从图5可以看出第35天和第36天过程变化的证据。

图5 第1~60天东海理化的点烟器定位尺寸数据

他们知道在第35天和第36天出现了问题。回顾最后一次过程越过中线的时间,东海理化的生产工人认为这个问题可能早在第29天就开始了。经调查,他们发现定位套管已经磨损,需要更换(图1显示,磨损的套管可能会导致测量值增加)。认识到这是一个工具磨损的问题之后,他们做了两件事:订购了一个新的定位套管;在等待新套管期间将旧套管调转过来。这表示他们希望尽可能地实现正确的目标值。新套管在第39天安装完成,他们写了1号干预报告,详细说明了发现的问题和应对措施。

在实施干预之后,他们决定计算该过程的新限值。第39~49天,他们在没有限值的情况下运行,并将这一时期作为他们的新基准。平均值为90.18,平均范围为0.91,新限值比以前要大得多。当他们使用这些限值来跟踪过程时,很快就发现了另一个过程变化的证据。

第57天、第58天和第59天的平均值都低于下限,很清楚地表明过程发生了变化。此外,与第29~36天的偏移不同,没有导致第一次超出限值的渐变。因此,他们注意到这是一个突然的变化,开始寻找是否有损坏之处。他们检查了滚压操作,在滚压中没有发现问题后,又开始查看冲模操作。如图6所示,在生产了两周较好的零件之后,他们最终发现了卡位尺寸缩短的原因:由于模具的缺陷,在凸缘上存在非常小的皱纹。因此,他们计划在第70天和71天修复模具。同时,他们调整了固定压力垫的螺栓,因为螺栓已经松动。此后,他们编写了第2号干预报告,并着手收集一系列新的限值数据。过程平均值上升到90.88,这可能是因为这个定位套管已经在新基准期之前磨损了32天。

图6 第39~85天东海理化的点烟器定位尺寸数据

图7 第71~125天东海理化的点烟器定位尺寸数据

图8 第126~185天东海理化的点烟器定位尺寸数据

为了了解如何快速有效地跟踪和响应这个过程中发生的紊乱,有必要回顾图4中的直方图。该直方图包含了第25~85天的数据。在此期间显示了两次偏移,原因是一个工具更改以及一个过程升级和修复。尽管直方图包含了这些偏移的数据,他们还是根据第1~24天的值计算得出了几乎所有的自然过程限值(仅缺少一个)!变化的信号在平均图上非常清楚明确,使操作这一过程的人能够及时做出反应。最后,尽管过程发生了变化,他们的干预措施足以保证产品流基本上均质。

还要注意的是,限值的目的是说明过程中发生的情况。这不是一个计算单一的限值和永远使用它们的问题,也不是一个等待计算限值所需的最少数据的问题。第39~49天的基准期基本上是根据第49天该表格最后一天的事实确定的。

图7显示了第71~85天的限值。第102~105天的平均值高于上限,并且第95~105天的点作为过程变化的另一个信号被圈了出来。该信号被解释为定位套管上的工具磨损。第一个定位套管持续时间不足40天,这个套管持续了约55天。基于经验,他们决定将套管升级为含钨镀层定位套管。

由于含钨镀层套管是一个特制的零件,他们不得不等待了一个月。由于这个时间太长,他们决定在更换新套管之前继续使用磨损的定位套管。这个决定将允许过程在一段有限的时间内偏离目标值,根据经验,只要过程平均值不超过95,就不会有产生任何不合格零件的危险,结果所显示的第123天最高日均值为95.00。

第126天,工厂安装了含钨镀层套管并编写了第3号干预报告。接下来,他们用第126~140天来计算新的限值,得到的平均值为90.57,平均范围为2.13,重新回到正常目标值,其限值如图8所示。

在第1~140天,他们更换了两次定位套管,第二次使用了升级的套管,修复了模具,并改进了压力垫的螺栓。虽然这些听起来是相当常规的维护操作,但需要注意的是,他们在进行维护的同时对过程进行了改进和升级。这些改进的累积效应导致了过程变化的减少。图8的平均范围2.13对应于1.03的西格玛(X)值。使用平均值90.57,他们获得的自然过程限值为87.5~93.7,比图4的自然过程限值窄30%。因此,他们实际上将产品流的方差减少了52%,从0.0219mm2减少到了0.0106 mm2。

图9显示的是第126~185天数据的直方图以及基于第126~140天限值的自然过程限值。由于该直方图包括第172~180天的数据,而且该过程发生了另一次偏移,他们找到了超出自然过程限值的5个值。然而,图9中的限值仅为图4中限值的70%。

这个过程是可预测的。然而,在图表所显示的9个月期间,它经受了4次紊乱以及相对目标值三四个西格玛(X)的偏移。这些偏移说明你根本不可能在修复一个过程之后,期望它能维持下去。过程行为图使他们注意到这些计划外的过程变化,并允许他们对故意的过程干预进行评估。他们改进并维持了这个过程,以便充分发挥其潜能。

图10显示的是第186~380天的780个测量值的直方图。在这195天内,它们生产了超过330万个零件,期间有两个以上的过程偏移(其中之一是7西格玛偏移)。这780个值中只有10个超出了根据第126~140天的基线计算的自然过程限值!在第140天左右,规格放宽到75~105,如图10所示。由于过程改进和规格的放松,这个过程开始的能力比为2.25,最后的能力比为5.0。

持续改进

图9 第126~185天的240个定位尺寸值的直方图

图10 世界一流的质量:第186~380天东海理化的直方图

当时,通用汽车的一位副总裁问:“难道不是成本越高,点烟器质量越好吗?”答案是否定的,他们只是充分发挥了潜能。

此外,由于变化总会产生成本,并且只有在可预测地对过程进行操作时才能使变化最少,所以他们实际上是通过充分发挥过程潜能来减少生产和使用超额成本的。

可预测地操作一个过程并不是不可能的任务,这样做的成本也不高。因为每天17000个零件能满足日本所有汽车制造商的综合需求,因此看上去东海理化是这一零件的唯一供应商。东海理化完全拥有点烟器这个市场,他们没有竞争对手,也没有改进这一过程的经济动机。他们仅仅是通过及时地注意到异常变化、通过找到非随机原因以及通过必要的修复对过程进行改进。

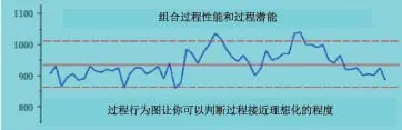

具体来说,图11中的限值明确了过程潜能。它们明确了你从可预测的过程中可能看到的值的范围,并且它们估计了当你学会操作不可预测的过程以接近其全部潜能时可以期望看到的值的范围。三西格玛限值明确了当它发挥其全部潜能时的理想过程,它们明确了你的过程可以完成什么。

运行记录表明了实际的过程性能,如图12所示,每当一个点超出三西格玛限值时,它就识别为存在一个对常规的偏离一个过程的变化以及异常变化的一个非随机原因。通过识别这些点,过程行为图告诉我们何时寻找非随机原因。当我们可以识别一个非随机原因并将其从一组不受控制的因素移动到可控制的因素中时,我们将从产品流中移除重要的变化源,从而不仅仅保持了现状,而且还收紧了过程变化,并且改进了过程的可预测性和过程结果的一致性。因此,过程行为图向我们提供了一种将我们的过程理想化的方法。

图11 过程潜能

图12 过程性能

图13 性能与潜能的比较

最后,在图13中,通过组合过程潜能和过程性能,我们可以利用过程行为图判断过程是否发挥了全部潜能。限值之外点的缺失说明了可预测性的合理程度。对于不可预测的过程,限值之外的点的数量以及它们落在限值之外的程度将量化不可预测性的程度。

因此,过程行为图说明了如何充分利用任何过程。它提供了一种朝向理想化的方法,它可以判断过程是如何接近它的经济平衡点的,这正是过程行为图成为持续改进推动力的原因。

不需要特殊的项目团队,也不需要外部专家,东海理化的工人仅仅是听取了他们过程的声音,并在问题出现时发现它们,其结果就是过程变化减少。只有学习了如何可预测地操作过程,才能充分发挥过程的潜能,而可预测地对过程进行操作的唯一方式是利用过程行为图。

总结

一般而言,报告图表往往是高度密集和充满噪音的,它们虽然可以用来讲述事实,但很少能够促进过程改进。而过程行为图作为过程监控器,是最好的过程监控技术之一,它们通常胜过PID控制器和其他调整规则。然而,我们还发现,仅仅在扰乱之后调整过程目标远远比不上学会如何可预测地对过程进行操作。

尽管过程行为图有着多种重要的用途,但利用过程行为图的真正目的是进行持续改进。当过程行为图指示过程中的变化时,我们寻找该变化的可分配原因。它可以像工具磨损或已知控制变量的一些其他变化那样简单,也可以是对过程具有主导作用的一些被忽视的、不受控制的变量。在你修复那些需要修复的东西时,你将学习如何操作你的过程,以充分发挥其潜能。

(熊英姿 编译)