煅后焦颗粒在余热回收换热器内流动特性试验研究

2017-05-25王延遐孙树森

张 平, 王延遐, 郑 斌, 孙树森

(山东理工大学 交通与车辆工程学院,淄博 255000)

煅后焦颗粒在余热回收换热器内流动特性试验研究

张 平, 王延遐, 郑 斌, 孙树森

(山东理工大学 交通与车辆工程学院,淄博 255000)

为了提高煅后焦余热回收效率,改进余热回收换热器设计,研究了煅后焦余热回收换热器内颗粒的流动特性.搭建等比例缩小的以有机玻璃为材料的余热回收换热器试验台,进行可视化试验,并且提出了一种流动均匀性的评价方法.试验采用粒子示踪法,定时进行数据采集,研究了煅后焦颗粒在换热器内的流型变化情况、颗粒流动轨迹和流经内换热器的绕流情况,以及颗粒粒径、流动速度对流动均匀性的影响,并拟合了流动均匀性随粒径变化的公式.试验结果表明:煅后焦在换热器内流动为整体流;物料流经内换热器时沿上集箱绕流,流动过程中无堵塞现象;在试验范围内,随着煅后焦粒径增大,流动均匀性变差;煅后焦在换热器内的流动速度对流动均匀性影响较小.

煅后焦; 内外组合式换热器; 流动特性

煅后焦是将石油焦进行高温煅烧去除挥发分,完全炭化后形成的.在我国炭素行业中煅后焦是作为铝电解阳极、炼钢用石墨电极与增碳剂的一种重要基础材料.我国煅后焦产量居世界第一,且70%以上采用罐式煅烧炉生产[1-2].煅烧后石油焦携有大量余热,有很大利用价值[3].山东理工大学提出了利用内外组合式换热器直接对余热进行回收利用的方式[4],这对我国当前节能减排研究项目的发展具有十分重要的意义.煅后焦在组合式换热器内的流动情况对受热面之间换热效率影响较大,主要影响到固体物料与管壁之间传热系数的确定,因此研究煅后焦颗粒在换热器内的流动特性将有助于换热器的设计和改进.

国内外很多学者对移动床、储料仓、固定床中物料的流动情况进行了研究.颗粒流动分为整体流和漏斗流,漏斗流会造成储料仓内物料流动不稳定,甚至造成结拱堵塞[5].可见整体流有利于余热回收和物料的均匀流动.陈长冰[6]研究了各种料仓流型,并详细分析了影响料仓流型的因素.许鹏凯[7]研究了料仓卸料过程中料仓和颗粒的几何参数对壁面应力和壁面应力系数的影响.曹俊等[8]对带有内构件的移动床的流型和粒子受力进行试验和分析,探讨内构件对流型转变及颗粒流动产生的压力场、速度场的影响.徐泳等[9]、陶贺等[10]、Jin等[11]分别建立了球形、非球形颗粒模型,采用离散元法模拟了移动床中物料卸料过程、流动过程,并与试验对比,所得结果基本吻合.王汇等[12]、Yin等[13]研究了物料颗粒在回转窑内的运动规律,结果表明,物料颗粒的运动状态和运动规律决定了传热和传质效率.

综上所述,目前国内外大多以纯重力流为研究对象进行物料流动特性的研究,并且将重点集中在移动床、储料仓、固定床等相对大空间的物料流动方面,而对物料以一定速度在空间狭小且具有中间受热面的换热器中流动特性的研究还比较缺乏.本文利用自行搭建的试验台,详细研究了中间受热面对物料流型和轨迹的影响,以及在流速、粒径变化时中间受热面对流动均匀性的影响,以期对煅后焦余热回收换热器的设计和优化提供理论支持.

1 试验部分

1.1 试验装置

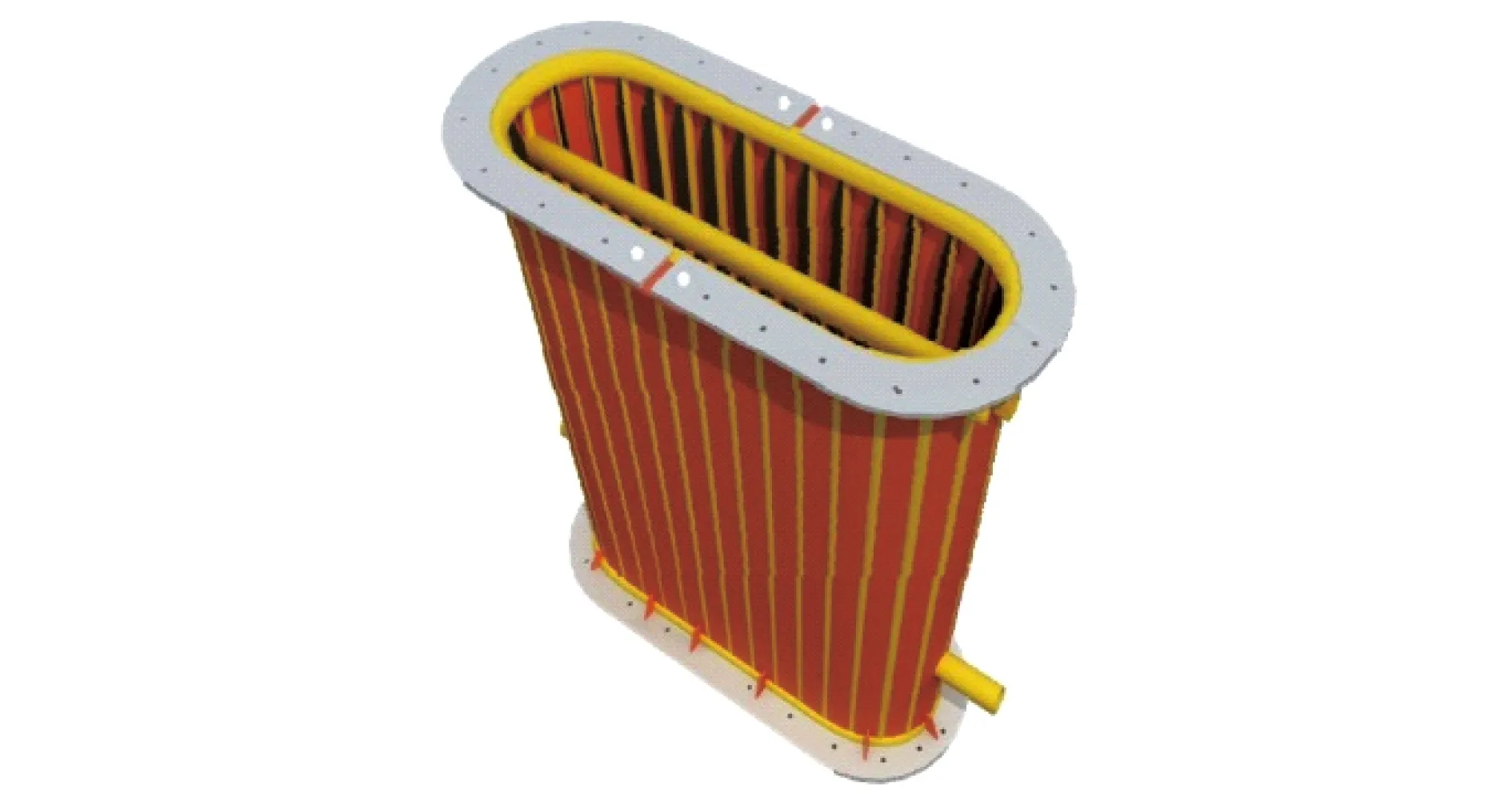

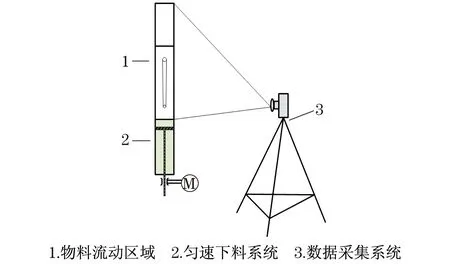

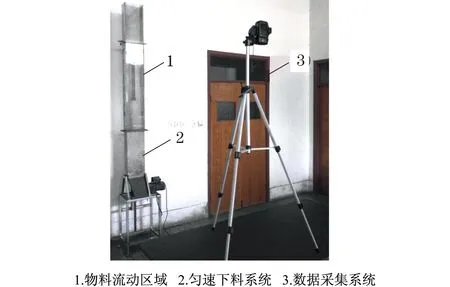

图1是本课题组自主研制的由中间受热面、外受热面组合而成的高温煅后焦专用换热器,本文搭建的试验台是按1∶3等比例缩小的内外组合式换热器可视化模型.试验台结构示意图、试验台实物如图2和图3(见下页)所示.该试验台由物料流动区域、匀速下料系统、数据采集系统3部分组成.其中:物料流动区域以透明的有机玻璃为原料,可以清楚地记录颗粒的流动情况,流动区域两侧贴有标尺,以方便读取示踪粒子的位置;匀速下料系统由蜗轮丝杆升降机、可控速电机组成,调节电机的速度可使物料以一定的速度下降;数据采集系统由三脚架、(Canon)PowerShot G5X 数码相机组成,数码相机定时曝光来记录物料的流动情况.

图1 内外组合式换热器

图2 试验台结构示意图

图3 试验台实物

1.2 试验方法

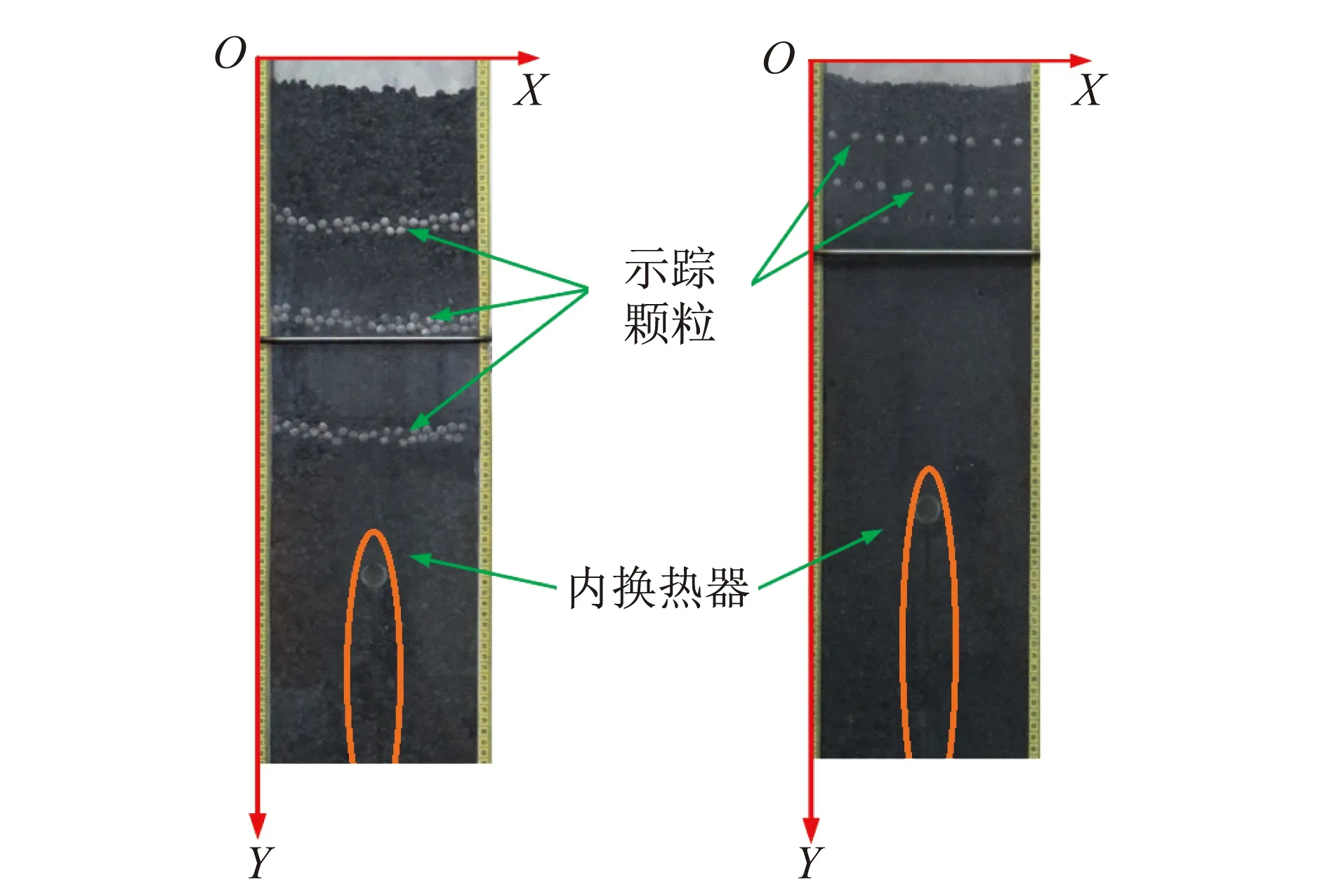

本试验采用粒子示踪法,即在物料流动区域铺设与煅后焦物性基本相同的示踪颗粒,以清楚地观察煅后焦颗粒的流动情况.以左上角O为原点,建立坐标系,横纵坐标X,Y如图4所示.然后调节电机使升降机匀速下降,同时设置相机定时曝光.

图4 示踪粒子的铺设示意图

1.3 物料粒径和流速的选择

本试验物料选用潍坊联兴新材料科技股份有限公司生产的煅后焦,通过振动筛将煅后焦颗粒进行筛分,表1为煅后焦不同粒径质量和所占百分率分布.

由表1可知,煅后焦粒径分布主要集中在0.3~13.2 mm范围内,故选择粒径为0.60~1.18,1.18~2.36,2.36~4.75,4.75~9.50,9.50~13.20 mm这5组粒径的煅后焦进行试验.

在实际的余热回收过程中,高温煅后焦颗粒在换热器中的流速为5×10-5m/s,所以试验选取3×10-5,4×10-5,5×10-5,6×10-5,7×10-5m/s共5组流速,来研究流速对流动的影响.

表1 煅后焦不同粒径质量所占百分率

1.4 流动类型和流动均匀性的评价方法

1.4.1 流动类型评价方法

根据Johanson等[14],Brown等[15],Polderman等[16]的研究,评价流动类型如式(1)所示.

(1)

1.4.2 流动均匀性评价方法

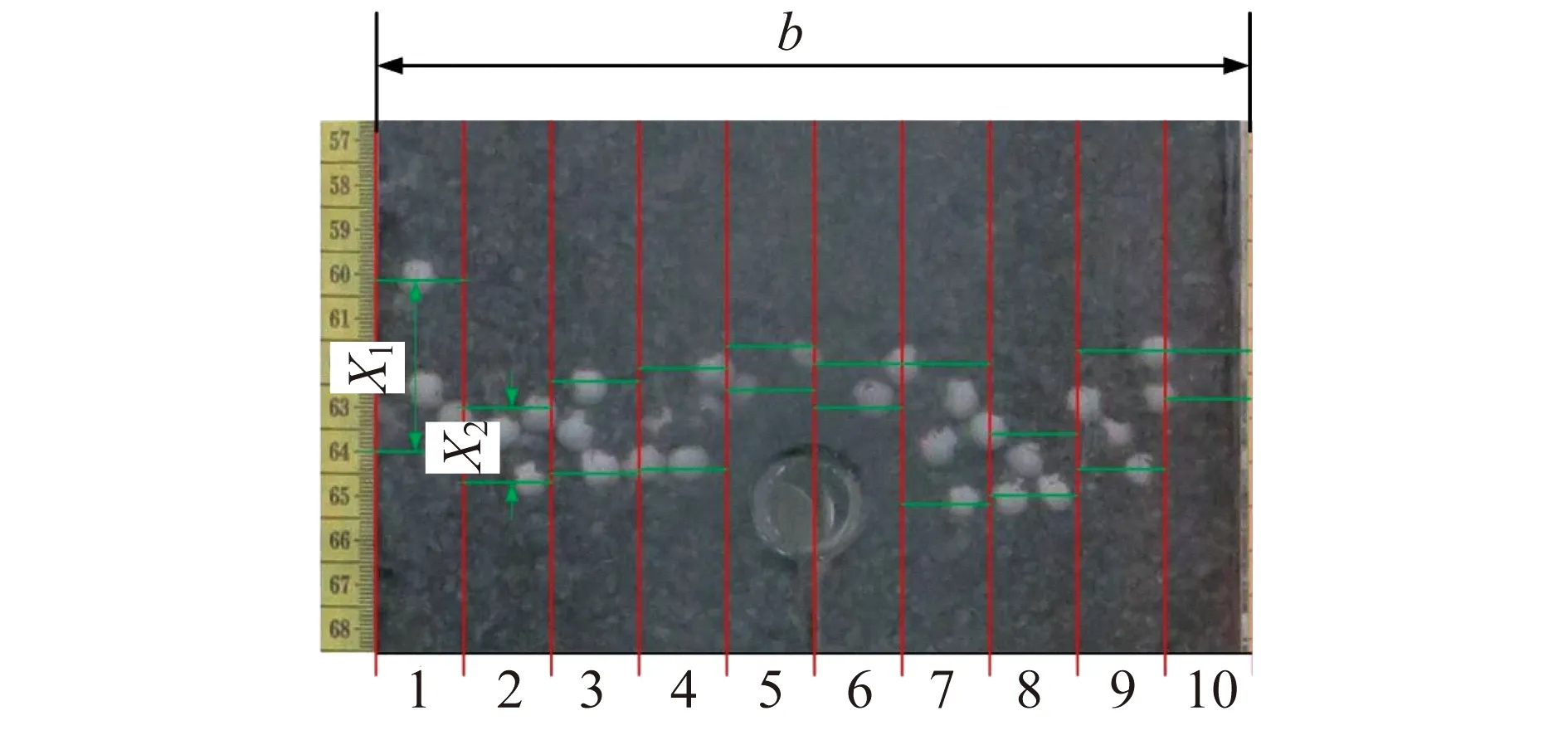

将换热器纵向均匀分为10纵列,计算出每一列示踪粒子最大高度差.流动的均匀性可采用式(2)进行评价.

(2)

式中:ζ为流动均匀性系数;Xi表示第i列示踪粒子的最大高度差,cm;b为换热器宽度,cm.

X1,X2如图5所示,以此类推.ζ为10列示踪粒子高度差与换热器宽度之比的和,用ζ的大小来衡量煅后焦的流动均匀性(ζ越大流动均匀性越差,反之越好).

图5 示踪粒子高度差

2 试验现象与讨论

2.1 流动过程中流型的变化

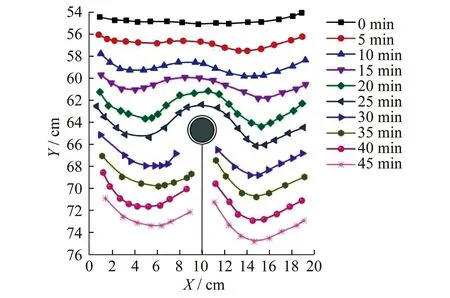

当粒径为4.75~9.50 mm、速度为6×10-5m/s时,示踪粒子的流型和轨迹如图6所示(截取Y轴54~76 cm之间部分).

从图6可以看出,开始时每层颗粒以相同速度下降;下降10 min时,由于中间受热面阻碍了中间颗粒的运动,中间颗粒运动速度减小;中间受热面和外受热面中间位置的颗粒受影响较小,颗粒流动速度明显高于中间受热面顶端和两侧壁面附近颗粒的速度;在25 min左右流层断开,对称分布于中间受热面两侧;30 min后颗粒流过中间受热面上集箱,流型不再发生变化.

由于中间受热面的存在,换热器料仓被分隔成左右两部分,因此物料流经中间受热面之后可看作分别进入两个独立的料仓.图7为0~45 min时间段内左右两个料仓MFI的变化趋势.如图7所示,左右两侧中MFI变化趋势基本相同:0~15 min,由于中间受热面的影响,MFI值逐渐减小;15~20 min,由于颗粒慢慢远离中间受热面上集箱,MFI值逐渐增大;25 min后中间受热面对流动基本已无影响,MFI值趋于稳定.在15 min时,MFI达到最小值,左右两侧分别为0.71,0.77,均大于整体流与漏斗流分界参数0.3,故整个过程中物料流动为整体流.

图6 示踪粒子的流型和轨迹

2.2 流动过程中颗粒轨迹和流经上集箱时绕流情况

图8(见下页)为颗粒从上到下流动时的运动轨迹(截取Y轴46~76 cm部分).图9(见下页)为粒径2.36~4.75 mm、速度6×10-5m/s(工况1)和粒径4.75~9.50 mm、速度4×10-5m/s(工况2)情况下颗粒流经上集箱时的位置和运动曲线.

由图8可知,中间受热面对两侧颗粒运动轨迹影响较小,其正上方的颗粒靠近上集箱时速度明显减缓,而后绕上集箱流动.由图8和图9可知,整个绕流过程中不存在流动死区或者颗粒堵塞现象.这是因为上集箱外表面光滑,摩擦系数较小,且曲率半径相对较小,颗粒重力与其他颗粒压力的合力大于颗粒所受支持力与摩擦力的合力(见下页图10),瞬时速度为上集箱外壁切线方向,整个过程表现为颗粒沿上集箱外壁流动;颗粒经过中间受热面上集箱后不再有横向移动.图中:FS为颗粒所受摩擦力;G为颗粒所受重力;FN为颗粒所受支持力;q为其他颗粒的作用力;v为颗粒运动速度.

图7 MFI的变化趋势

图8 颗粒从上到下流动时的运动轨迹

图9 颗粒流经上集箱时轨迹

图10 颗粒受力图

2.3 粒径和流速对流动均匀性的影响

2.3.1 粒径对流动均匀性的影响

图11为速度5×10-5m/s、粒径逐渐增大工况下示踪粒子流经中间受热面的试验图像.由图可知,粒径小于2.36 mm时,无散乱粒子出现;当粒径在2.36~9.50 mm时,散乱粒子开始出现,并逐渐增多;当粒径大于9.50 mm时,散乱粒子快速增多.

图11 粒径对流动均匀性的影响

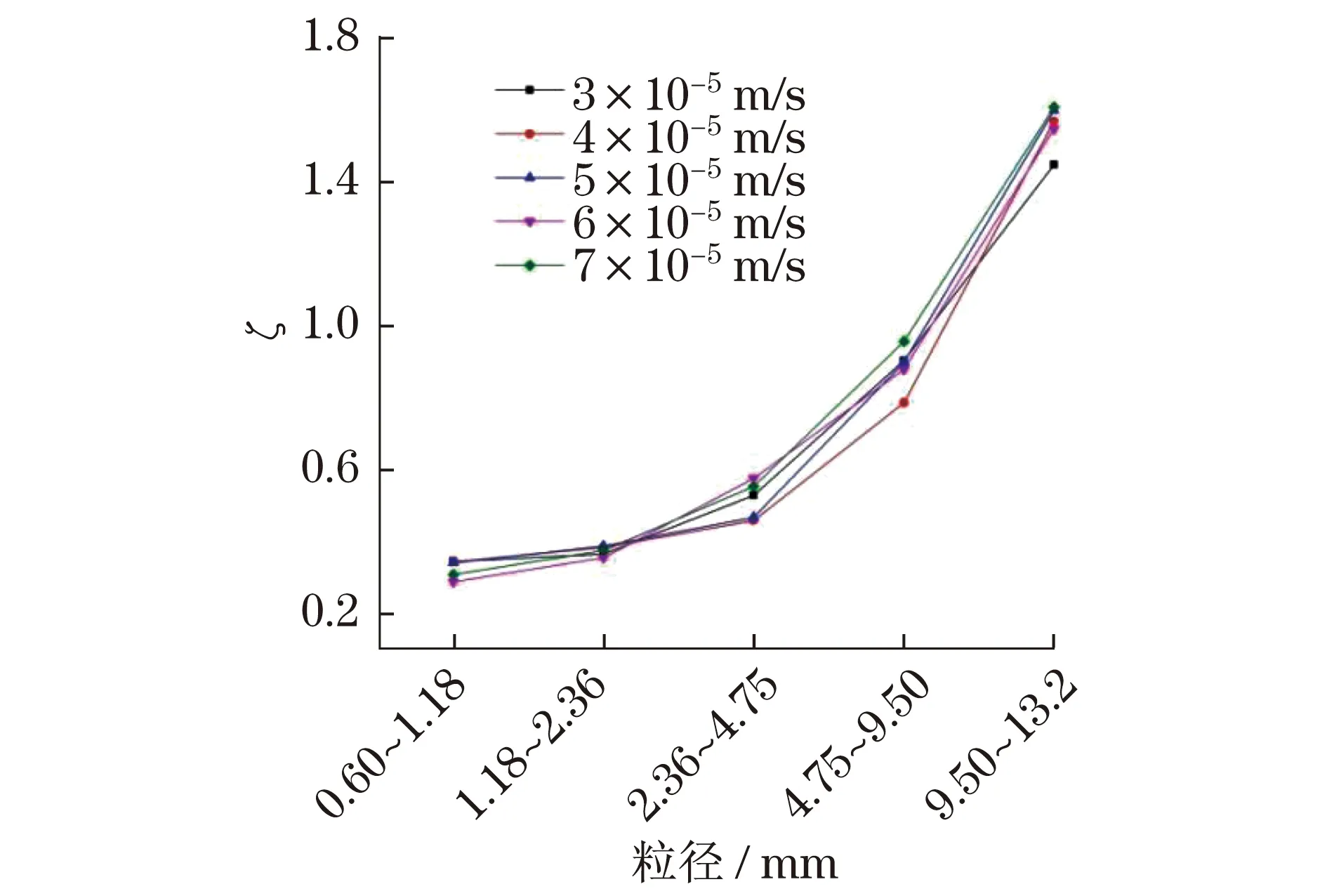

图12为不同速度工况下ζ随粒径的变化.由图可知,随着粒径的增大,ζ逐渐增大.粒径小于4.75 mm时ζ增长缓慢,粒径大于4.75 mm时ζ迅速增大.

造成这种现象的原因有两个.其一,当颗粒流经上集箱时,流动横截面减小,而体积流量不变,壁面对颗粒横向压力增大.当粒径增大时,横排颗粒个数变少,则相互接触的颗粒减少,易造成应力集中,表现为起拱、颗粒间间隙增大等现象.继续流动便会出现塌落、滑移等,因此流动均匀性变差.其二,当粒径增大时,形状不规则粒子迅速增多,Wadell球形度(即与颗粒等体积的球的表面积与颗粒的表面积之比)变小,颗粒间接触面积增大.由于颗粒表面存在大量平面接触点以及不规则粒子间的剪切力,影响了流动的连续性,从而表现为流动均匀性变差.

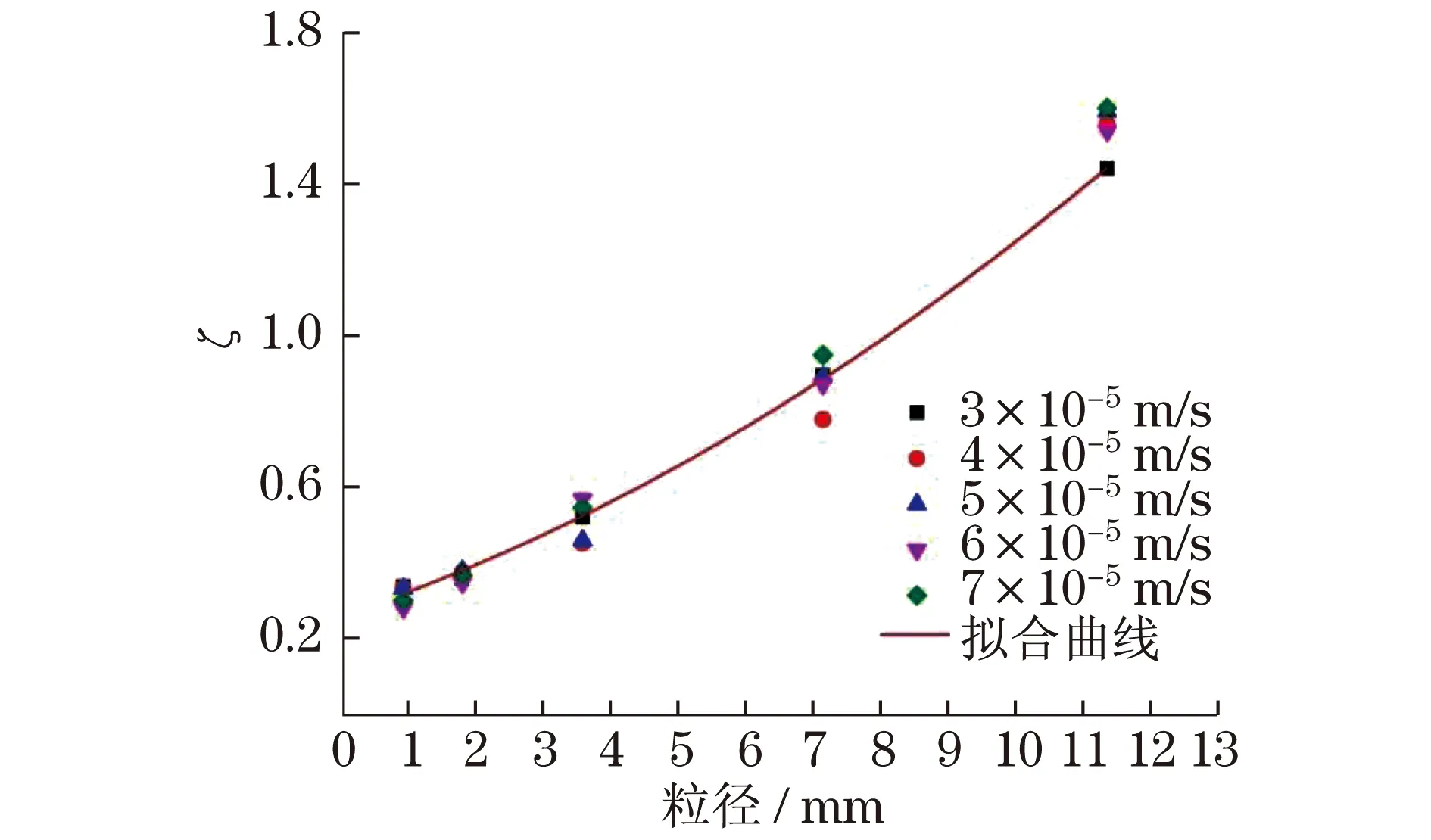

对ζ随粒径变化的情况进行多项式拟合,拟合结果表明,二次曲线拟合能够较为准确地反映出其变化趋势,如图13所示,拟合修正相关系数(ARS)为0.997 71,残差平方和(RSS)为9.882×10-4,拟合情况较为理想.

图12 速度不同时流动均匀性系数随粒径的变化

拟合公式为

图13 曲线拟合

ζ=0.003 9x2+0.059 55x+0.264 8

(3)

式中,x表示煅后焦粒径,mm.

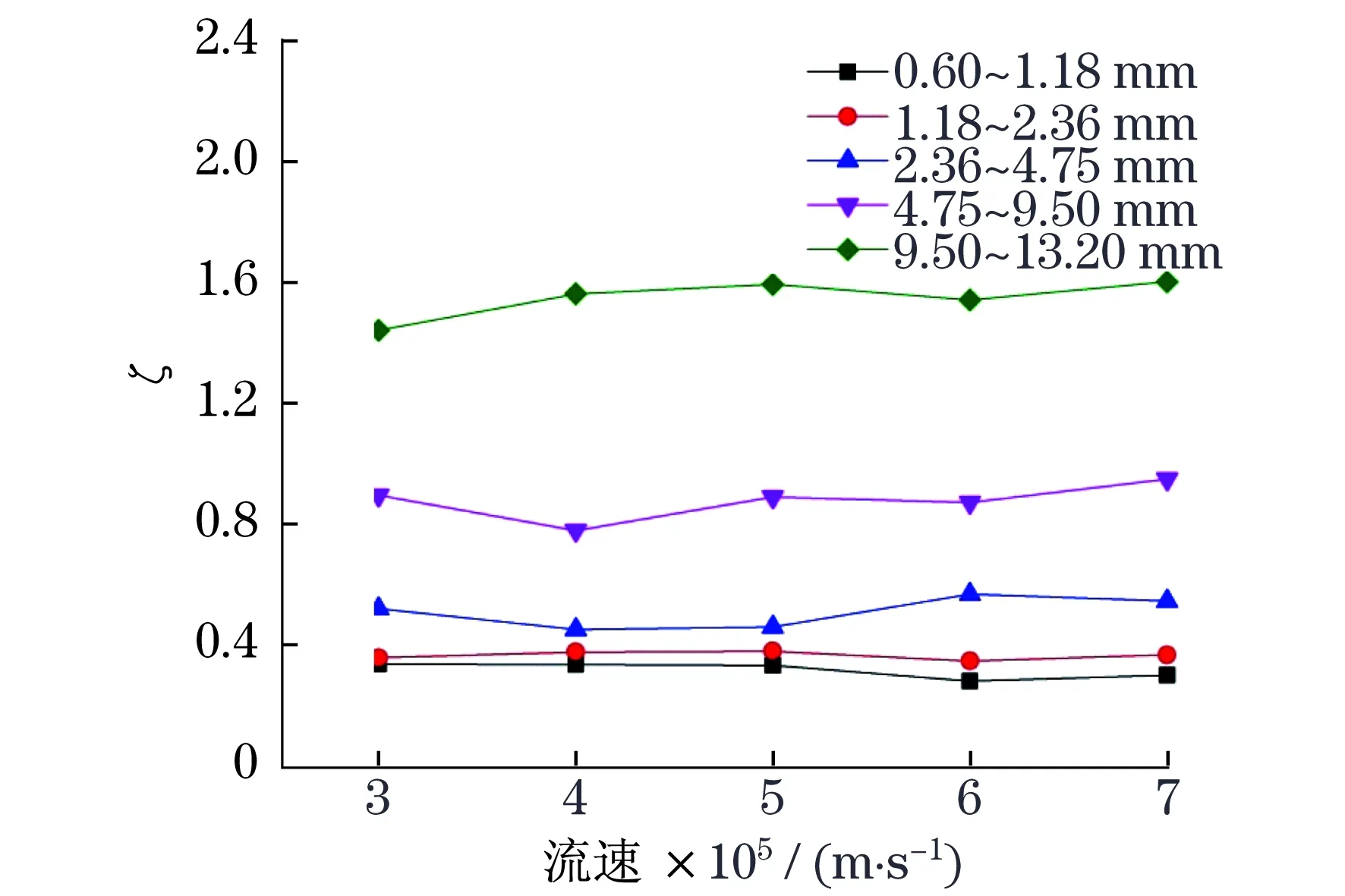

2.3.2 流速对流动均匀性的影响

图14为粒径2.36~4.75 mm,流速变化时颗粒流过中间受热面上集箱的试验结果.如图14所示,流速不同的情况下,颗粒流经上集箱流型基本相同,颗粒的散乱程度没有明显变化.

图14 流速对流动均匀性的影响

粒径不同情况下,ζ随流速的变化曲线如图15所示.由图可知,流速变化时ζ值变化较小,在0.45~0.57范围内波动,无明显升降趋势.这是因为在本试验所控制的流速范围内,流速变化较小,且相同粒径情况下颗粒间空隙基本相同,故在同一粒径下,流速变化较小时对流动均匀性影响不大.

图15 粒径不同时流动均匀性系数随速度的变化

3 结 论

a. 煅后焦在换热器内的整个流动过程中,壁面颗粒速度与中间受热面和侧壁中间颗粒平均速度比最小值为0.71,故煅后焦在换热器内的流动为整体流.

b. 中间受热面对两侧物料运动轨迹影响较小;中间受热面正上方颗粒流经上集箱时,流动速度明显减缓,颗粒沿上集箱外壁绕流.整个流动过程中不存在流动死区,且无堵塞现象出现.

c. 随着煅后焦粒径的增大,流动均匀性变差.当粒径大于2.36 mm时,散乱粒子出现;当粒径大于9.5 mm时,散乱无序的粒子增多,颗粒分离现象明显.

d. 在试验所选定的低速流动工况下,流速对流动均匀性影响不大.

[1] 孙毅.中国炭素工业生产节能减排主要技术浅析[J].炭素技术,2012,31(5):B1-B3.

[2] 张峻松.炭素煅烧余热烟气加热导热油技术的应用[J].四川冶金,2012,34(1):38-40.

[3] 郑斌,刘永启,王佐任,等.煅后石油焦热物理性能研究[J].炭素技术,2013,32(3):A33-A35.

[4] 郑斌,刘永启,李瑞阳,等.高温煅烧石油焦排料过程余热回收[J].化工进展,2015,34(6):1539-1543.

[5] 杨介更,倪光裕,王仁柞.防止料仓产生漏斗流的几种方法[J].起重运输机械,1985(10):23-25.

[6] 陈长冰.料仓流型及改善贮料流动性分析[J].水泥技术,2006(2):38-40.

[7] 许鹏凯.矩形料仓与移动床中壁面应力与颗粒流动的DEM模拟研究[D].上海:华东理工大学,2015.

[8] 曹俊,金保昇,钟文琪,等.带有内构件错流移动床颗粒流动特性的数值模拟[J].机械工程学报,2013,49(10):144-150.

[9] 徐泳,KAFUI K D,THORNTON C.用颗粒离散元法模拟料仓卸料过程[J].农业工程学报,1999,15(3):65-69.

[10] 陶贺,金保昇,钟文琪.非球形颗粒在移动床中流动特性的离散单元法直接数值模拟[J].中国电机工程学报,2010,30(23):78-83.[11] JIN B S,TAO H,ZHONG W Q.Flow behaviors of non-spherical granules in rectangular hopper[J].Chinese Journal of Chemical Engineering,2010,18(6):931-939.

[12] 王汇,刘训良,温治.回转窑内颗粒表面滚落过程数学模型及仿真分析[J].烧结球团,2008,33(6):1-6.

[13] YIN H C,ZHANG M,LIU H.Numerical simulation of three-dimensional unsteady granular flows in rotary kiln[J].Powder Technology,2014,253:138-145.

[14] JOHANSON J R,JENIKE A W.Stress and velocity fields in gravity flow of bulk solids[M].Salt Lake City:University of Utah,1962:161-162.

[15] BROWN R L,RICHARDS J C.Kinematics of the flow of dry powders and bulk solids[J].Rheologica Acta,1965,4(3):153-165.[16] POLDERMAN H G,BOOM J,DE HILSTER E,et al.Solids flow velocity profiles in mass flow hoppers[J].Chemical Engineering Science,1987,42(4):737-744.

(编辑:丁红艺)

Experimental Study on the Flow Characteristics of Calcined Petroleum Coke Particles in a Heat Exchanger

ZHANG Ping, WANG Yanxia, ZHENG Bin, SUN Shusen

(SchoolofTransportationandVehicleEngineering,ShandongUniversityofTechnology,Zibo255000,China)

In order to improve the efficiency of calcined petroleum coke(CPC) heat recovery and the design of heat exchanger,the flow situation of CPC particles in a heat exchanger was studied.The experimental bench was scaled down and made of plexiglass,so that visual experiments can be carried out.An evaluation method for the flow uniformity was presented.By using the methods of particle tracing and timing data acquisition,the variation of the flow pattern of particles in the heat exchanger,the trajectory of the particle flow and the flow around the inner heat exchanger were observed.The influences of the particle size and flow rate on the flow uniformity were also discussed.In addition,the formula for the flow uniformity along with the change of the particle size was fitted.The results show that the flow pattern of CPC presents itself as a whole flow in the heat exchanger,and particles will flow around the header when the material flows through the internal heat exchanger and no clogging appears in the flow process.It’s also found that as the CPC particle size increases,the flow uniformity is poor within the experimental range,and the flow rate of the CPC in the heat exchanger has little effect on the flow pattern and flow uniformity.

calcinedpetroleumcoke;internalandexternalcombinedheatexchanger;flowcharacteristics

1007-6735(2017)02-0120-07

10.13255/j.cnki.jusst.2017.02.004

2016-12-27

山东省科技发展计划(2013GGX10404);山东省自然科学基金资助项目(ZR2013EEQ005,ZR2014EL030)

张 平(1990-),男,硕士研究生.研究方向:固体物料余热回收利用.E-mail:799231529@qq.com

王延遐(1966-),女,教授.研究方向:结构疲劳强度及优化、固体物料余热利用.E-mail:wangyx200@163.com

TK 11+5

A