HG-1025/17.45-YM28型亚临界锅炉超低排放改造

2017-05-25杨旭昊

杨旭昊

(华电能源股份有限公司牡丹江第二发电厂,黑龙江 牡丹江 157015)

HG-1025/17.45-YM28型亚临界锅炉超低排放改造

杨旭昊

(华电能源股份有限公司牡丹江第二发电厂,黑龙江 牡丹江 157015)

按照国家环保要求,华电能源股份有限公司牡丹江第二发电厂#9锅炉进行了超低排放改造,介绍了脱硝、脱硫及除尘系统的主要改造内容,改造后机组污染物排放质量浓度大幅度降低,在收到明显环保效益的同时,由于国家超低排放环保电价补贴的落实,企业经济效益也明显提高。针对改造后出现的增压风机过流问题,提出了具体的解决措施。

脱硫;脱硝;除尘;环保;超低排放改造

1 机组环保设备概况

华电能源股份有限公司牡丹江第二发电厂#9锅炉是哈尔滨锅炉厂生产的HG-1025/17.45-YM28型300 MW亚临界压力、自然循环、平衡通风、四角喷燃锅炉,设计煤质为烟煤,于2011年1月投产。#9锅炉烟气脱硫系统采用石灰石-石膏湿法脱硫工艺,“一炉一塔”布置,设计脱硫效率大于90%,脱硫吸收剂采用石灰石,脱硫副产品为二水石膏,脱硫系统随主机投产。除尘器为布袋除尘器,除尘器设计烟气量为1.880×106m3/h,在入口烟气质量浓度不大于60.75 g/m3的条件下,除尘器出口烟气烟尘排放质量浓度≤30 mg/m3,除尘系统随主机投产。烟气脱硝装置采用选择性催化还原(SCR)工艺,脱硝催化剂为“2+1”设计,脱硝改造后于2014年7月通过168 h试运行。

2 机组超低改造背景

近几年,国家对环保参数的要求越来越严格,2011年7月,国家环保部发布了GB 13223—2011《火电厂大气污染物排放标准》,对火电厂污染物排放做了进一步的严格要求和限制,要求现役火电机组于2014年7月1日执行新的污染物排放标准。华电能源股份有限公司牡丹江第二发电厂为保证锅炉污染物排放指标达标,环保运行参数符合国家要求,按照国家环保部和集团公司的要求,于2016年进行了#9锅炉超低排放改造。

3 超低排放改造方案及技术路线

超低排放改造由中国华电科工集团有限公司设计,黑龙江省火电第三公司施工,于2016年10月完工并通过168 h试运行。为保证NOx,SO2、烟尘排放质量浓度达标,#9锅炉超低排放改造采用增加备用层催化剂(脱硝)+常规布袋除尘+管束除尘除雾装置(脱硫)方案,具体改造内容如下。

3.1 脱硝系统主要改造内容

氨区增加1台液氨储罐,布置在原氨区氨罐位置东侧的预留位置。使用原锅炉脱硝改造中预留的催化剂位置,增加1层催化剂,实现NOx质量浓度≤50 mg/m3的超低排放目标,在此基础上核算催化剂整体化学寿命,每台机组新增板式催化剂量约210 m3,可以提高后续催化剂轮换的简易性和经济性。经核算,单台机组氨耗量由 130 kg/h调整到155 kg/h,现有氨区蒸发器不满足要求,更换成2台大容量液氨蒸发器,布置于工艺设备间。 备用层按预留蒸汽吹灰器方案安装蒸汽吹灰器,同时每台机组新增6台蒸汽吹灰器和18个声波吹灰器。更换NOx质量浓度测量装置和氨逃逸表计。对磨损的导流板和烟道壁进行防磨处理及修复[1]。对2台锅炉低氮燃烧器进行修复及系统优化调整。

3.2 脱硫系统主要改造内容

(1)烟气系统:拆除原烟道挡板门,增加增压风机旁路(增加增压风机进出口及增压风机旁路挡板门),修复净烟道挡板门,更换原脱硫出口净烟气连续排放监测系统(CEMS)及烟尘仪。

(2)SO2吸收系统:将吸收塔浆池高度增加3 m,更换3台侧进式搅拌器,氧化喷枪改为氧化管网,拆除最底层喷淋层,安装1层气流均布板,增加2层大流量的喷淋层(5 000 m3/h),形成4层喷淋层+1层托盘的配置;将两级屋脊式除雾器更换为上海霍林提供的旋流板除雾器装置(1层管式除雾器+1层屋

脊式除雾器+2层管式除尘除雾装置)。新增喷淋层间距为2.00 m,改造后除雾区高度为11.50 m(比原除雾器区增加了5.56 m,其中顶层喷淋层中心距一级除雾器底部间距 3.00 m,高效除尘除雾装置高5.00 m,除尘除雾装置顶部至吸收塔出口底部间距3.50 m),吸收塔总高度增加12.56 m,对原喷淋层及喷嘴全部进行更换。更换最底层循环泵,上2层循环泵检修利旧,新增1台循环泵。

(3)氧化空气系统:利旧移位2台,新增1台,系统形成2用1备。 将原18.2 m的循环泵拆除,更换流量为5 000 m3/h、扬程为24.1 m的浆液循环泵,配套更换循环管道、阀门,此循环管道原排放阀门、管道仪表利旧;另外新增1台流量为5 000 m3/h、扬程为26.1 m的浆液循环泵,配套新增管道、阀门及仪表等。

(4)石膏脱水系统:新增1套圆盘脱水机系统。

(5)吸收剂制备系统:新增1套粉制浆系统。

(6)工艺水工业水系统:新增1台除雾器水泵,每台机组1用1备,新增1台工艺水泵。

3.3 除尘系统主要改造内容

原除尘器花板框架梁以上(含花板)部分全部拆除,将原布袋除尘器含尘室增高2 m,对净气室和花板进行重新布置,净气室共分为8个单元,过滤风速控制在0.85 m/min以下。拆除各室进气口与中间烟道并重新设计,按照要求重新调整进风方式,保证清灰后自由沉降的粉尘能够直接落入灰斗底部,改善灰斗内部流场分布。在每台除尘器的进出口增加烟气挡板,拆除原有除尘器每个单元的进口挡板和出口气动提升阀。将每台锅炉除尘器的8个单元合并为2个单元,拆除原有除尘器的旁路系统。改造后过滤面积为36 925 m2,除尘设计效率为99.975%,除尘保证效率为99.970%。 滤袋材质为聚四氟乙烯(PTFE)基布,迎尘面和背尘面为聚苯硫醚(PPS)纤维(进口),迎尘面面层加30%超细PPS纤维,滤料进行防油、防水和PTFE浸渍处理,克重不小于580 g/m2。喷吹清灰系统增设电加热器,清灰气源来自电厂空气压缩机(以下简称空压机)系统。 空压机系统配套增加2台螺杆式空压机,型号与原空压机相同,并与原有空压机系统合并。

3.4 超低排放改造中的节能措施

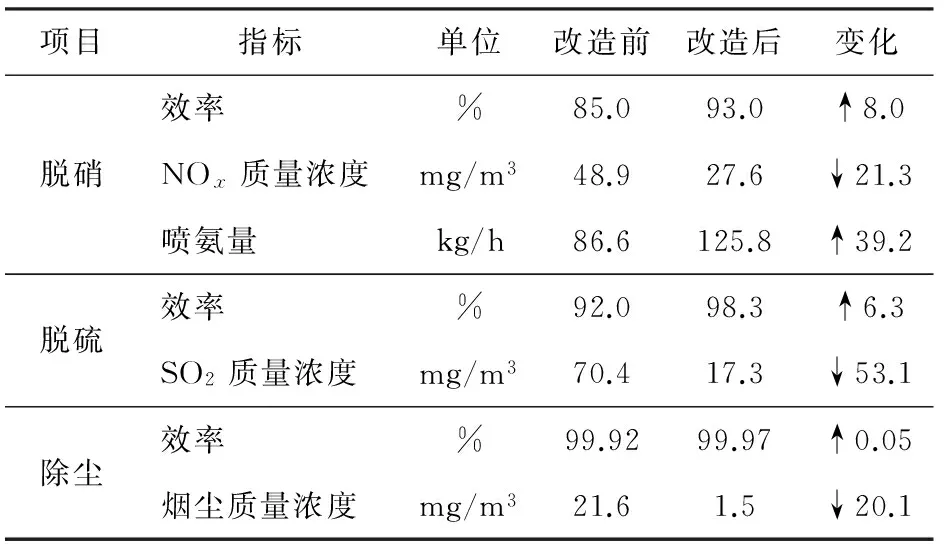

#9锅炉超低排放改造中,采用石灰石-石膏湿法烟气脱硫工艺系统,是一种集吸收、氧化、结晶、除尘为一体的工艺,相对于其他脱硫系统能耗较低,保温设备及管道保温厚度采取经济厚度[2]。大多数照明灯的光源采用气体放电光源,在达到相同照度的情况下可有效节约用电量。 交直流型接触器及指示灯均采用节能型产品。室外照明采用光电自动控制措施。 采用塑钢门、窗,窗玻璃为双层5 mm厚中空玻璃,可降低室内的热损耗,提高隔声效果,投产运行后不需要维护,减少了维护工作量,降低了运行成本。超低排放改造前、后环保指标对比见表1。

表1 超低排放改造前、后环保指标对比

4 超低排放改造节能、环保效益分析

#9锅炉超低排放改造后,在不考虑动态投资及设备折旧的情况下,年收益约为1 210万元。

4.1 增加上网电价利润

按照国家发改委、环保部、国家能源局《全面实施燃料电厂超低排放和节能改造工作方案》,#9锅炉进行超低排放改造并拿到环保电价批复后,获得环保电价补贴0.01 元/(kW·h)。按照#9机组2014 —2016年的年平均利用小时数4 765、出力系数70.8%计算,每年环保电价收益=4 765×300×103×(1-9.07%)×0.01×10-5=1 300 (万元)(#9机组2016年综合厂用电率为9.07%)。

4.2 减少排污费成本

按照#9锅炉超低排放改造的参数,预计每年可以节约排污费用约37万元,具体为:减少NOx排放224 t,节约NOx排污费14万元;减少烟尘排放80 t,节约烟尘排污费4万元;减少SO2排放300 t,节约烟尘排污费19万元。

4.3 增加厂用电成本

#9锅炉超低排放改造新增2台空压机、1台浆液循环泵等设备,新增负荷功率为750 kW,厂用电成本=4 765÷0.708×750×10-6=5.05 (GW·h),按照2016年单位燃料成本0.15 元/(kW·h)计算,年增加厂用电成本约75万元。

4.4 增加液氨、石灰石成本

#9机组超低排放改造后石灰石额定用量由2.0 t/h升至3.2 t/h,每年增加石灰石用量=4 765÷0.708×1.2=8 076 (t),按110 元/t计算,每年增加石灰石成本89万元;液氨耗量由130 kg/h增加到155 kg/h,每年增加4 765÷0.708×25×10-3=168

(t),按3 100 元/t计算,每年增加液氨费用52万元。

5 存在的问题及解决方案

#9机组超低排放改造后,机组负荷超过280 MW(纯凝工况)时,出现增压风机过流问题,原因分析及解决方案如下。

5.1 超低排放改造后168 h试运行情况

2016年10月28日,#9机组参数为:电负荷,281 MW;蒸汽流量,880 t/h;氧量,2.3%;总风量,1 003 t/h;净烟气流量,1.454×106m3/h;A引风机动叶开度,67%;B引风机动叶开度,78%;增压风机静叶开度,90%;电机电流,201 A(198 A额定)。

5.2 增压风机过流原因分析

经测试,增压风机出力达到额定出力时(现有增压风机在锅炉最大连续出力(BMCR)工况的压升为1 850 Pa,设计选型(TB)点工况的压升为2 220 Pa),脱硫系统阻力约为2 600 Pa。各段阻力分别为:合金托盘阻力590 Pa,喷淋层阻力600 Pa,除雾器阻力1 040 Pa。

合金托盘的阻力包含吸收塔入口的阻力,托盘存在500~800 mm的“带液”运行,实际运行阻力在设计范围内。喷淋层的阻力设计值为800 Pa,流场模拟593 Pa,喷淋层增加了1层DL板(共3层DL板),实际运行阻力在设计范围内。除雾器设计阻力为350 Pa,实际运行阻力远超设计值。从而得出结论,除雾器阻力超过设计值是增压风机过流的主要原因。

5.3 增压风机过流解决方案

经技术讨论分析,计划采用调整上2层除尘除雾装置旋流板角度的方案,在保证烟尘排放指标的前提下,将除雾器阻力降到550 Pa左右,以解决增压风机过流的问题。

截至2017年4月21日,调整上2层除尘除雾装置旋流板角度的工作完成,#9机组启动后,额定负荷(300 MW)下,测量除雾器阻力由原来的1 060 Pa降到650 Pa,增压风机电流为296 A(额定298 A),可以满足机组满负荷需求。

6 结束语

华电能源股份有限公司牡丹江第二发电厂#9锅炉进行超低排放改造后,污染物排放质量浓度大幅度降低,企业环保效益、社会效益明显;同时,由于国家超低环保电价补贴的落实,企业经济效益也明显提高,极大地提升了在当前煤炭市场严峻形势下的市场竞争力。

[1]杜雅琴.火电厂烟气脱硫脱硝设备及运行[M].北京:中国电力出版社,2014.

[2]蒋文举.烟气脱硫脱硝技术手册[M].北京:化学工业出版社,2012.

(本文责编:刘芳)

2017-03-14;

2017-04-14

X 773

B

1674-1951(2017)04-0063-03

杨旭昊(1978—),男,黑龙江牡丹江人,高级工程师,从事热能动力方面的工作(E-mail:yangxuhao2008@163.com)。