烟道灰中铜锌锰的分离与回收

2017-05-25方登志于艳杰肖淑君

吴 莹,方登志,于艳杰,肖淑君

(宜昌市危险废物集中处置中心,湖北 宜昌 443000)

烟道灰中铜锌锰的分离与回收

吴 莹,方登志,于艳杰,肖淑君

(宜昌市危险废物集中处置中心,湖北 宜昌 443000)

采用碱浸—沉淀法回收锌,酸浸—置换法回收铜及酸浸—沉淀法回收锰使烟道灰中的铜、锌、锰得到分离回收。通过正交实验得到最优化工艺。碱浸法最优化工艺:固液比为1∶4,NaOH浓度为10%,反应温度为65℃,反应时间2 h,锌浸出率达到97.6%,所得ZnCO3渣含锌量达50.0%,回收率达96.0%;酸浸法最优化工艺:固液比为1∶5,硫酸浓度为7.5%,反应温度为60℃,反应时间2 h,其铜、锰浸出率分别达到96.0%,95.0%;铁置换法最优化工艺:初始pH值为2.0,铁过量系数为1.15,反应温度为65℃,反应时间2 h,铜回收率达98.0%,铜含量达90.5%以上;利用沉淀法回收锰得MnO2,锰回收率达99.0%以上,锰含量达55.0%以上。

烟道灰;铜;锌;锰;回收

0 前 言

铜、锌、锰是人类社会发展中不可或缺的资源,中国是世界上最大的铜消费国,锌产量与消费量都均居世界第1,是名副其实的锌生产和消费大国,但却不是强国。中国锰产量占据了全球的98%以上,但我国确是一个贫锰国。随着经济社会的发展和人民生活水平的提高,我国对铜、锌、锰的消费需求越来越大,但是我国铜、锌、锰等金属行业的最大短板则都是矿藏资源的不足。此外,随着新环保法的实施,我国在环境保护与监督治理方面更加重视。因此,开展从废渣、废水中分离回收铜锌锰等资源,发展再生资源与循环经济,既是解决铜、锌、锰资源短缺的最可行的途径,也是实现可持续发展与环境保护的新要求[1-2]。

本文以含铜锌锰的烟道灰为原料,进行了铜、锌、锰的分离回收工艺研究,较好的实现了烟道灰资源化;对其他含铜、锌、锰的废渣、废水的综合利用也具有一定的参考价值。

1 实验部分

1.1 实验样品来源及成分

实验采用的烟道灰取自湖北某炼铜工厂的废渣,年产生量约1 200 t。成分如表1所示。

表1 烟道灰成分分析(质量分数)/%

1.2 实验仪器及药品

等离子发射光谱(美国赛默飞)、SZCL-2A数显智能控温磁力搅拌器(武汉科尔仪器设备有限公司)、精密增力电动搅拌器(金坛市科兴仪器厂)、STARTER 300 pH计(奥豪斯仪器(上海)有限公司)、氢氧化钠、硫酸、碳酸钠、铁粉(均为AR)。

1.3 工艺流程

本文采用碱浸—沉淀法回收锌,酸浸—置换法回收铜及酸浸—沉淀法回收锰使烟道灰中的铜、锌、锰得到分离回收,工艺流程如图 1 所示。

2 结果与讨论

2.1 烟道灰中锌的分离与回收

2.1.1 锌回收原理

采用碱浸法[3]从烟道灰中浸出锌,原理如下:

然后用稀硫酸调节pH值为弱酸性,加入Na2CO3溶液沉淀,原理如下:

图1 工艺流程

2.1.2 锌的浸出

1) 浸出工艺条件的确立

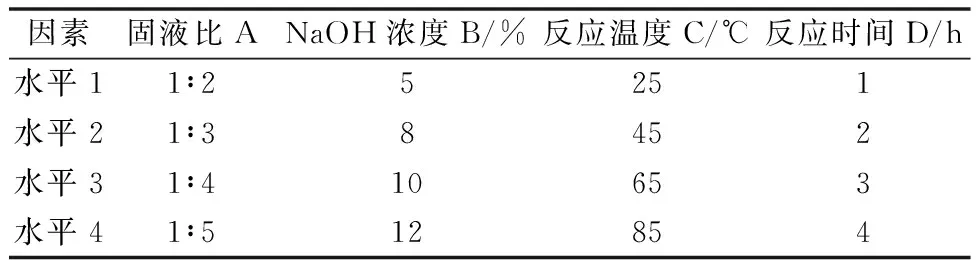

采用正交实验确定烟道灰碱浸的浸出工艺条件见表2,实验结果见表3~4。

表2 正交实验因素及水平对应

表3 正交实验结果

根据表3~4数据分析可知,碱浸工艺的主要影响因素是反应温度,其次是固液比及NaOH浓度,反应时间对碱浸影响较小。碱浸最优化工艺为A3B3C3D2,即固液比为1∶4,NaOH浓度为10%,反应温度为65℃,反应时间2 h。

表4 锌浸出结果分析

2) 优化工艺条件的验证

根据正交实验所得的工艺条件进行了重复验证性实验。实验操作如下:取500 mL三口瓶加入100 g烟道灰,按1∶4的固液比加入10%的NaOH溶液400 g,在65℃下,机械搅拌反应2 h后过滤,用清水洗涤滤饼。实验结果见表5。

表5 工艺条件验证实验

根据表5中数据可知,在固液比为1∶4,NaOH浓度为10%,反应温度为65℃,反应时间2 h的实验条件下,锌浸出率达到97.6%以上,且稳定性良好,因此,确定最优化工艺为固液比为1∶4,NaOH浓度为10%,反应温度为65℃,反应时间2 h。

2.1.3 锌的回收

碱浸滤液经分析含锌约为25 000 mg/L。取碱浸滤液200 mL用1 mol/L硫酸调节pH值为4,溶液溶清,再加入20% Na2CO3溶液使锌沉淀完全,过滤,滤渣烘干得ZnCO3。实验结果见表6。

表6 锌的回收实验

根据表6数据可知,回收所得锌渣中锌含量≥50.0%,可作为粗品锌出售,回收率达到96.0%以上,且稳定性良好。

2.2 烟道灰中铜锰的分离与回收

2.2.1 铜锰的浸出

烟道灰碱浸后滤渣用硫酸酸浸[4-5],得到铜锰浸出混合液。

1) 酸浸工艺条件的确立

采用酸浸法使铜锰从碱浸滤渣中浸出,采用正交实验确定酸浸工艺条件见表7,实验结果见表8~10。

表7 正交实验因素及水平对应表

表8 正交实验结果

表9 铜浸出结果分析

表10 锰浸出结果分析

根据表9~10数据分析可知,酸浸工艺的主要影响因素是反应温度,其次是反应时间,固液比与硫酸浓度影响较小;酸浸最优化工艺为A3B2C3D2,即固液比为1∶5,硫酸浓度为7.5%,反应温度为60℃,反应时间2 h。

2) 优化工艺条件的验证

根据正交实验所得工艺条件进行了重复验证性实验。实验操作如下:取1 L三口瓶加入100 g碱浸后烘干滤渣,按1∶5的固液比加入7.5%的硫酸溶液500 g,在60℃下,机械搅拌反应2 h后,过滤,用清水洗涤滤饼。实验结果见表11。

表11 工艺条件验证实验

根据表11中数据可知,在固液比为1∶5,硫酸浓度为7.5%,反应温度为60℃,反应时间2 h的实验条件下,铜浸出率达到96.0%以上,锰浸出率达到95.0%以上,且稳定性良好,因此,确定最优化工艺为固液比为1∶5,硫酸浓度为7.5%,反应温度为60℃,反应时间2 h。

2.2.2 铜的回收

1) 反应原理

采用铁粉将浸出液中的铜置换[1,4]出来,原理如下。

2) 铁置换最优化工艺的确立

采用正交实验(见表12)确定铁置换法回收铜的最优化工艺,实验所得滤渣用1 mol/L硫酸洗涤2 h,过滤烘干的铜渣。实验结果见表13~14。

表12 正交实验因素及水平对应表

表13 正交实验结果

表14 置换正交实验数据分析

根据表13~14数据分析可知,置换工艺的主要影响因素是铁过量系数和反应温度,初始pH值与反应时间影响较小;置换最优化工艺为A2B3C3D2,即初始pH值为2.0,铁过量系数为1.15,反应温度为65℃,反应时间2 h。

3) 铁置换工艺条件的验证

根据正交实验所得的工艺条件进行了重复验证性实验。实验操作如下:取500 mL三口瓶加入200 mL铜锰浸出混合液(Cu:10 250 mg/L)控制反应条件如下:初始pH值为2.0,铁过量系数为1.15,反应温度为65℃,反应时间2 h;过滤,用清水洗涤滤饼,实验所得滤渣用1 mol/L硫酸洗涤2 h,过滤烘干的铜渣。实验结果见表15。

表15 工艺条件验证实验

根据表15中数据可知,在初始pH值为2.0,铁过量系数为1.15,反应温度为65℃,反应时间2 h的实验条件下,铜置换率达到98.0%以上,铜渣中铜含量达到90.5%以上,且稳定性良好,因此,确定最优化工艺为初始pH值为2.0,铁过量系数为1.15,反应温度为65℃,反应时间2 h。

2.2.3 锰的回收

1) 沉淀法回收原理[6]

Mn(OH)2被空气中氧气氧化成MnO(OH),最终氧化生成水合二氧化锰。

2) 水解除铁

回收铜后滤液中含有大量的Fe离子,经分析Fe:7 500 mg/L,加入适量氧化剂,使亚铁离子氧化为Fe3+,机械搅拌反应,调节pH过滤,洗涤滤饼;实验结果见表16。

表16 除铁实验

根据表16数据可知,除铁后滤液铁含量仅为12.5 mg/L,除铁率达99.83%,除铁效果明显。

2.2.4 锰回收工艺验证

取500 mL三口瓶加入除铁后的滤液200 mL(Mn:12 250 mg/L),用5%的NaOH溶液调节pH为10.5~10.8,机械搅拌反应1 h后过滤,滤饼用清水洗涤,烘干得锰渣。实验结果见表17。

表17 锰回收重复性实验

根据表17中数据可知,铜回收率达到99.0%以上,锰渣中锰含量达到55.0%以上,且稳定性良好,可作为粗锰出售,具有回收价值。

2.3 废水与废渣的处置

实验原料烟道灰根据《危险废物鉴别标准 毒性物质含量鉴别》 (GB5085.6-2007)确定为危险废物,若不进行回收实验,只能经固化后进入危险废物填埋场填埋,既浪费了资源,又会造成一定的环境污染。通过实验回收铜锌锰后产生的废渣废水经分析后,结果见下表18。

表18 废水废渣元素分析结果

根据表18中数据分析可知,实验过程中产生的废水重金属含量符合《污水综合排放标准》(GB 8978-2002),可直接排放。废渣根据《危险废物鉴别标准——毒性物质含量鉴别》确定为一般工业废渣,可用与水泥制造。因此,通过回收实验既回收了矿藏资源,又保护了环境,符合可持续发展理念。

3 结 论

本实验通过研究确立了从烟道灰中通过碱浸法回收锌,酸浸法回收铜锰的工艺。

1) 使用碱浸法回收锌提高了锌渣的品位,锌浸出率达到97.6%,所得ZnCO3渣含锌量达50.0%以上,锌回收率达96.0%以上。

2) 酸浸法回收铜锰,其铜、锰浸出率分别达到96.0%,95.0%以上。利用铁置换法回收得海绵铜,铜回收率达98.0%,铜含量达90.5%以上;利用沉淀法回收锰得MnO2,锰回收率达99.0%以上,锰含量达55.0%以上。

综上所述,实验回收所得锌渣、铜渣、锰渣均已达到工业原料标准,具有较高的经济价值,为解决我国矿藏资源不足提供了新的途径。

[1] 张琰. 从铜转炉烟灰中回收铜锌铅的研究[D]. 兰州:兰州理工大学, 2011.

[2] 洪世琨. 我国锰矿资源开采现状与可持续发展的研究[J]. 中国锰业, 2011, 29(3):13-16.

[3] 招国栋. 碱浸—电解法资源化处理氧化型含锌危险废料研究[D]. 长沙:中南大学, 2011.

[4] 杨超, 李辉, 刘岩. 从铜转炉烟灰中回收铜锌试验研究[J]. 湿法冶金, 2016(2):120-124.

[5] 刘艳. 从废Zn-C-MnO2电池粉末硫酸浸出液中电解回收Mn3O4和Zn[J]. 湿法冶金, 2014(1):70.

[6] 郑雅杰, 彭映林, 乐红春, 等. 酸性矿山废水中锌铁锰的分离及回收[J]. 中南大学学报(自然科学版), 2011(7):1858-1864.

Separation and Recovery of Cu, Zn and Mn in Flue Dust

WU Ying, FANG Dengzhi, YU Yanjie, XIAO Shujun

(YichangHazardousWasteDisposalCenter,Yichang,Hubei443000,China)

The Cu, Zn and Mn in the flue dust were separated and recovered by using the alkali-immersion-precipitation method to recover the Zn, using the acid leaching-replacement method to recover the Cu, and usingthe acid leaching-precipitation method to recover the Mn. The optimal scheme was obtained by orthogonal experiments. Optimization process of alkali leaching: by adjusting the ratio of solid-liquid was 1∶4 and the concentration of NaOH was 10%, the leaching rate of Zn reached 97.6% and the Zn content of the ZnCO3slag was up to 50.0% and the recovery rate is up to 96.0%, when the reaction temperature was 65℃and the reaction time was 2 h. Optimization process of acid leaching:by adjusting the ratio of solid-liquid was 1∶5 and the concentration of sulfuric acid was 7.5%, the leaching rate of Cu was up to 96.0% and the leaching rate of Mn was up to 95.0%, when the reaction temperature was 60℃and the reaction time was 2 h. Iron displacement method optimization process: by adjusting the initial pH value was 2 and the iron excess coefficient was 1.15, the recovery rate of Cu was up to 98.0%, and the content of Cu was more than 90.5% when the reaction temperature was 65 ℃and the reaction time was 2 h. The recovery of manganese was up to 99.0% and the content of Mn was more than 55.0% by precipitation to obtain MnO2.

Flue dust; Cu; Zn; Mn; Recovery

2017-02-11

吴莹(1989-),男,湖南常德人,工程师,研究方向:危险废物处置及资源回收,手机:18674209720,E-mail:wuying19890301@126.com.

X701;TQ028

A

10.14101/j.cnki.issn.1002-4336.2017.02.036