织物表面微滴喷射打印沉积过程试验研究

2017-05-24刘金玲西安工程大学机电工程学院陕西西安710048

肖 渊, 刘金玲, 申 松, 陈 兰(西安工程大学 机电工程学院, 陕西 西安 710048)

织物表面微滴喷射打印沉积过程试验研究

肖 渊, 刘金玲, 申 松, 陈 兰

(西安工程大学 机电工程学院, 陕西 西安 710048)

在织物表面微滴喷射打印沉积成形微细导电线路中,明确微滴在织物表面碰撞和渗透过程是成形高质量导电线路的前提。采用试验研究的方法,在喷射系统可控喷射条件下,对微滴与织物表面的碰撞、铺展及渗透过程进行图像采集及动态过程研究。结果表明:微滴在织物基板表面的碰撞过程与固体基板类似,几乎未发生渗透现象;由于毛细压差的作用,不同织物在不同时间段内的渗透速率急剧增大,出现快速芯吸现象,且织物经纬密度越小,芯吸效果越明显;微滴在织物表面的扩散形状由织物的组织结构决定,扩散面积与织物润湿性有关,随润湿性的减弱而减小。

导电线路; 电子智能纺织品; 微滴; 织物表面; 沉积; 喷射打印; 润湿性

电子智能纺织品是纺织品与电子信息技术融合的一种智能纺织品,具备信息采集、识别、反馈及响应等功能,可实现自诊断、修复和自适应等[1],因而在军事、航空、航天、生物医学、体育休闲、娱乐、医疗保健等领域有着重要的应用前景[2-3]。在电子智能纺织品中,信息采集系统是其核心部分,通常由电子元件相互连接而成,要求连接不易缠绕、断裂,因此,如何实现各电子器件间的柔性连接是电子智能纺织品研究的热点。目前,常见织物表面导电线路的制造方法有植入式和印刷式2种[4]。植入式是将金属丝植入到织物纹理中以形成导电线路,实现各电子元器件间的连接。主要方法有刺绣、织造、编织[5-7]等,但上述方法存在制造工艺复杂,加工难度大,成本高等问题。印刷方法作为一种间接式导电线路制造方法,通过将导电油墨承印在纺织品表面形成导电线路。最常见的是丝网印刷技术,这种技术成形工艺简单,操作灵活,不受形状限制,成本低,但该方法使用的印版中网格的大小限制了导电线路的宽度,影响其分辨率[8-10],且后续还需烧结处理以提高线路的导电性能,而较高的烧结温度会损坏织物本身的性能。

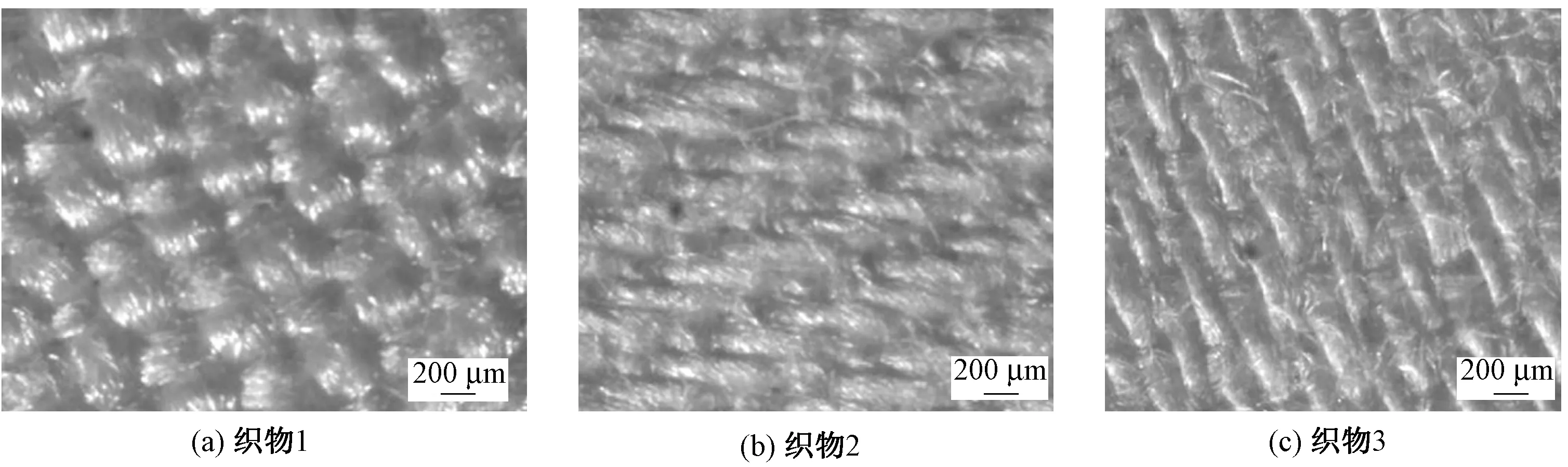

图2 织物组织微观结构图Fig.2 Microstructure figures of fabrics. (a) Fabric 1; (b) Fabric 2; (c) Fabric 3

微滴喷射技术是一种依靠外力作用使液体以微小液滴的形式从微米级小孔喷出,通过逐点逐层累加成形出复杂几何结构[11]。基于此,课题组提出将微滴喷射技术和化学反应相结合,在织物表面定点沉积金属盐和还原剂溶液,通过反应沉积以形成金属线路,该方法使用喷射材料为水性溶液,避免了导电油墨中导电粒子较难均匀分散问题,具有工艺流程短、非接触、成本低等优点。

在织物表面沉积打印过程中,由于织物表面为多孔和高粗糙度结构,因此,明确微滴在织物表面的碰撞沉积过程对于导电线路的喷射打印成形至关重要。基于此,本文利用自行开发的微滴喷射系统,通过高速图像采集技术,对微滴与织物碰撞、渗透的动态过程进行研究,以明确微滴碰撞、铺展及渗透过程形态变化,掌握织物组织结构对微滴动态扩散过程的影响规律,为后续织物表面微滴打印质量的控制提供参考。

1 微滴喷射系统及沉积基板

1.1 气动式微滴喷射系统

自行开发的气动式微滴按需喷射系统如图1所示,主要由3部分组成:微滴产生装置、图像采集子系统和运动平台控制子系统。其中微滴产生装置主要由电磁阀、四通、泄气口及喷嘴等组成,通过计算机控制信号发生器产生的脉冲信号以控制电磁阀的通断,在腔体内形成压力波驱动液体从腔体底部的小孔喷出,实现微小均匀液滴的按需产生;图像采集系统主要由光源和CCD相机(或高速摄像机)等组成,实现微滴喷射与沉积过程动态图像采集;运动平台控制系统由移动平台和运动控制器等组成,实现微滴的按需定点沉积及导线成形路径控制。

图1 气动式微滴喷射系统结构示意图Fig.1 Schematic diagram of pneumatic miro-droplet injection system

1.2 沉积基板

选用市售3种不同组织结构的棉织物为沉积基板,3种织物参数如表1所示,其微观照片如图2所示。

表1 织物规格及相关参数Tab.1 Specifications and related parameters of fabrics

2 微滴与织物碰撞过程

以水为喷射材料,织物1为沉积基板,喷嘴直径为140 μm,在系统稳定喷射情况下(频率为1 Hz,脉冲宽度为1.953 ms,供气压力为20 kPa,泄气阀开口角度为35°),设定高速摄像机的帧速为1×105帧/s,采集微滴与织物表面碰撞沉积的动态过程照片,如图3所示。

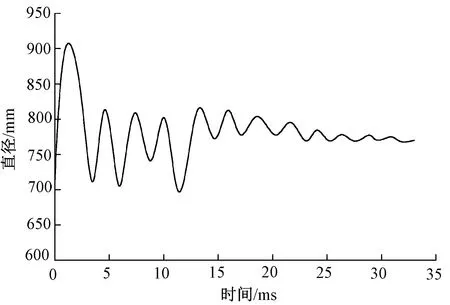

由图3可看出,微滴在织物表面的碰撞过程主要经历运动、射流、回缩、平衡这4个阶段,碰撞过程与微滴在固体基板类似[12]。通过测量微滴在织物表面的最大铺展直径,得到其随时间的变化情况,结果如图4所示。

图3 微滴碰撞过程形态变化图Fig.3 Morphological variation figures of droplets in collision process

图4 微滴铺展直径随时间变化曲线Fig.4 Curve of diameter change versus time after droplets collision

从图4可看出,微滴在织物表面经历铺展—回缩往复循环,在0.8 ms时达到最大铺展直径,此时微滴呈饼状,此后在表面张力的作用下开始回缩,在2.6 ms时达到最大回缩位置,随后不断振荡,最终约在35.5 ms时达到平衡状态。对碰撞前后微滴体积进行测量,其体积基本保持在0.179 5 m3,说明微滴在织物表面碰撞过程中几乎没有发生渗透现象。

3 织物表面微滴渗透过程

3.1 微滴渗透试验

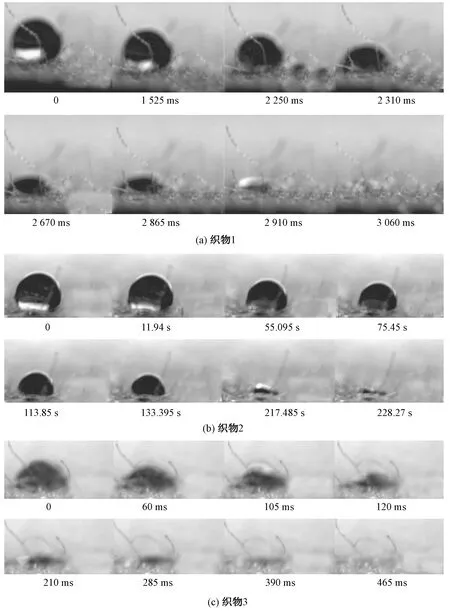

选用直径为100 μm的喷嘴,以水为喷射材料,为方便观察,在水中添加少许着色剂,以3种织物为基板,进行微滴在织物中渗透过程研究,在稳定喷射条件下(频率为1 Hz,脉冲宽度为1.953 ms,供气压力为20 kPa,泄气阀开口角度为45°),设定沉积高度为5 mm,CCD相机帧速为66 帧/s,获得微滴在3种织物表面的铺展渗透动态过程照片,如图5所示。

图5 不同织物表面微滴动态渗透过程Fig.5 Droplet dynamic penetration processes of different fabric surfaces. (a)Fabric 1; (b)Fabric 2; (c)Fabric 3

由图5可看出,微滴沉积到织物表面后,其在织物表面的形态随时间不断发生变化,驻留于织物表面的液滴体积不断减少,最终完全渗入织物中,3种织物的渗透时间分别为3 060 ms、228.27 s、465 ms。

为进一步分析液体在不同织物中的渗透过程,采用专业图像分析软件对微滴在3种不同织物表面铺展渗透过程中微滴的高度进行测量,得到其高度随时间的变化结果,如图6所示。

由图6可看出,在微滴动态扩散过程中,微滴高度随时间的延长呈减小趋势。由图6(a)可知,织物1表面在0~2 200 ms期间,微滴高度随时间变化不大,2 200 ms后微滴高度迅速减少,渗透加剧。由图6(b)可知,织物2表面微滴高度随时间的延长趋于线性变化并逐渐减小,在120~150 s之间高度迅速下降,渗透速率增大。由图6(c)可知:微滴在0~140 ms之间渗透速率较小;但在140~170 ms之间曲线斜率最大,说明此阶段微滴渗透加快,随后微滴高度减小的速度变缓,基本呈线性减小趋势;在渗透的最后阶段,微滴高度又迅速减小。图中3条曲线在不同时间段出现了斜率急速增大现象,这是由于织物特有的复杂结构导致产生毛细压差。在毛细压差作用下,液体会自发在孔隙中流动,在开始阶段压差大,织物中的孔隙顺畅,液体渗入快,不断填充孔隙,出现快速芯吸现象[13-14]。3种织物的芯吸效果不同,织物1芯吸效果最明显。由表1可知:织物1经纬密度最小,织物较疏松,毛细管中的粗毛细管多,芯吸效果最明显;而织物2密度较大,芯吸效果最不明显。

3.2 织物结构中液体扩散分析

为进一步分析织物组织结构及润湿性对微滴渗透过程的影响规律,测得了微滴在织物表面渗透过程中的扩散痕迹,如图7所示。

图6 不同织物中微滴高度随时间变化Fig.6 Curves of droplet height changes on different fabrics. (a) Fabric 1; (b)Fabric 2; (c)Fabric 3

图7 微滴在不同织物中渗透扩散Fig.7 Penetration and diffusion of droplet on different fabrics. (a) Fabric 1; (b) Fabric 2; (c)Fabric 3

由图7可看出,微滴在渗透到织物内部后在其表面的扩散痕迹各不相同,在织物1上呈条状,在织物2上近似为圆形,在织物3上近似为椭圆状。这主要由于3种织物的组织结构不同所致。采用专业图像分析软件对微滴扩散后的面积进行测量,得到微滴在织物1、2、3上的扩散面积分别为0.977、0.237、1.758 mm2。可看出,微滴在织物3中的扩散面积最大,在织物2中扩散面积最小。结合表1中3种织物的接触角可知,随着接触角的增大,微滴在织物表面的扩散面积从1.758 mm2逐渐减小为0.237 mm2。织物3具有较好的润湿性,微滴渗透的同时在不断地铺展,致使扩散面积变大。微滴扩散面积与织物润湿性的强弱基本吻合,扩散面积随着润湿性的减弱而减小,因此,微滴渗透扩散后的形状则取决于织物的组织结构。而扩散面积大小与织物的润湿性有关,如要得到良好的微滴沉积形态,后续可从织物表面改性处理或者选用不同特性参数的流体进行研究,以获得理想的微滴沉积形态,抑制微滴的扩散渗透行为,为实现织物表面微滴喷射打印成形导电线路的制备奠定基础。

4 结 论

1)对微滴与织物表面碰撞过程研究表明,微滴与织物表面碰撞与固体基板碰撞过程类似,整个过程几乎不发生渗透现象。

2)对不同织物表面微滴渗透过程进行研究发现,由于毛细压差的作用,在渗透过程不同时间段内渗透速率急剧增大,出现快速芯吸现象,且织物经纬密度越小,芯吸效果越明显。

3)对微滴在织物表面扩散的形状研究表明,表面扩散形状由织物组织结构决定,扩散面积与织物润湿性有关,扩散面积随着润湿性的减弱而减小。

FZXB

[1] 王军, 陈晓玫, 穆芸, 等. 智能纺织品的内涵、设计及其应用前景分析[J]. 武汉纺织大学学报, 2015, 28(1): 23- 26. WANG Jun, CHEN Xiaomei, MU Yun, et al. The connotation, design and application prospect of smart textiles[J]. Journal of Wuhan Textile University, 2015,28(1): 23-26.

[2] KIEKENS P, JAYARAMAN S. Intelligent Textiles and Clothing for Ballistic and NBC Protection: Technology at the Cutting Edge [M]. Berlin: Springer Netherlands, 2012:119-136.

[3] WU Y C, CHEN R H, JIN W, et al. Intelligent clothing for automated recognition of human physical activities in free-living environment [J]. Journal of the Textile Institute, 2012, 103(8): 806-816.

[4] 肖渊, 蒋龙, 陈兰,等. 织物表面导电线路成形方法的研究进展[J]. 纺织导报, 2015(8): 92-95. XIAO Yuan, JIANG Long, CHEN Lan, et al. Research progress on forming method of conductive circuits on fabric surface[J]. China Textile Leader, 2015(8): 92- 95.

[5] DHAWAN A, GHOSH T K, SEYAM A M, et al. Woven fabric based electrical circuits: part II: yarn and fabric structures to reduce crosstalk [J]. Textile Research Journal, 2004, 74(11): 955-960.

[6] ZYSSET C. Weaving integrated circuits into textiles[C]// CHERENACK K, KINKELDEI T. International Symposium on Wearable Computers. Switzerland: IEEE Xplore, 2010:1-8.

[7] KANG T H, Sensors on textile substrates for home-based healthcare monitoring[C]//MERRITT C, KARAGUZEL B. Conference on Distributed Diagnosis & Home Heal. Raleigh: IEEE Computer Society, 2006:5-7.

[8] LOCHER I, TROSTER G. Fundamental building blocks for circuits on textiles [J]. IEEE Transactions on Advanced Packaging, 2007, 30(3): 541-550.

[9] KIM Y, KIM H, YOO H J. Electrical characterization of screen-printed circuits on the fabric[J]. IEEE Transactions on Advanced Packaging, 2010, 33(1):196-205.

[10] KAMYSHNY A, STEINKE J, MAGDASSI S. Metal-based inkjet inks for printed electronics [J]. Open Applied Physics Journal, 2011, 4(19):19-36.

[11] 齐乐华,钟宋义,罗俊. 基于均匀金属微滴喷射的3D打印技术[J]. 中国科学, 2015, 45(2): 212-223. QI Lehua, ZHONG Songyi, LUO Jun. Three-dimensional printing technology based on uniform metal droplet ejecting[J]. Scientia Sinica Informationis, 2015, 45(2): 212-223.

[12] 曾祥辉, 齐乐华, 蒋小珊, 等. 金属熔滴与基板碰撞变形的数值模拟[J]. 哈尔滨工业大学学报, 2011, 43(3):70-74. ZENG Xianghui, QI Lehua, JIANG Xiaoshan, et al. Numerical simulation of a metal drop in impinging on substrate[J]. Journal of Harbin Institute of Technology, 2011, 43(3):70-74.

[13] 范菲,齐宏进. 织物孔径特性与织物结构及芯吸性能的关系[J]. 纺织学报, 2007, 28(7): 38-41. FAN Fei, QI Hongjin. Relationship between capillary properties and configurations and wicking capability of fabric[J]. Journal of Textile Research, 2007, 28(7):38-41.

[14] 张辉,张建春.棉织物结构对芯吸效应的影响[J]. 棉纺织技术, 2003, 31(11): 12-15. ZHANG Hui, ZHANG Jianchun. Influence on wicking property of cotton fabric structure[J]. Cotton Textile Technology, 2003, 31(11): 12-15.

Experimental research on deposition process of micro-droplet jet printing on fabric surface

XIAO Yuan, LIU Jinling, SHEN Song, CHEN Lan

(CollegeofMechanicalandElectricalEngineering,Xi′anPolytechnicUniversity,Xi′an,Shaanxi710048,China)

During deposition forming of fine conductive circuit on fabric surface, micro-droplet jet printing droplets collision and penetration process on fabric surface are determined to be premise to form a high quality conductive circuit. Using experimental research methods,under the controlled injection condition of the injection system, the dynamic process of the droplets collision,deposition and penetration on the fabric surface were captured and studied. The results show that droplets collision on the fabric substrate surface is similar to the solid substrate, and penetration phenomenon almost does not occur. As the effect of capillary pressure difference,different fabrics in different periods have penetration rate increasing sharply, rapid wicking phenomenon appears. The small the thread count, the more obvious wicking effect. Droplets diffusion shapes on the fabric surface are determined by the structure of the fabric. The area of diffusion is related to fabric wettability, and it decreaes with weakened wettablity.

conductive circuit; electronic intelligent textiles; micro-droplet; fabric surface; deposition; jet printing; wettability

2016-06-12

2017-02-18

国家自然科学基金资助项目(51475350);西安工程大学研究生创新基金项目(CX201610)

肖渊(1975—),男,副教授,博士。主要研究方向为微滴喷射技术、机电控制技术。E-mail:xiaoyuanjidian@xpu.edu.cn。

10.13475/j.fzxb.20160602206

TS 101;TH 16

A