转子支架中心体内筋板开裂问题处理

2017-05-24洪德超

洪德超

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

转子支架中心体内筋板开裂问题处理

洪德超

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨150040)

根据水轮发电机转子支架中心体内盘板发生开裂的现象,分析了转子中心体焊缝开裂的原因,并提出了采用加强筋板使用更加均匀的解决方案,通过实验表明,该方案切实可行。

水轮发电机;转子支架; 筋板开裂; 焊缝

0 引言

立式水轮发电机是由转轴、转子支架、磁轭和磁极等结构组成。大型水轮发电机转子支架尺寸较大,常把它分成中心体和若干支臂来制造,二者靠螺栓连接,支臂用钢板焊接而成,断面为工字型或封闭型,转子中心体由轮毂、上下圆盘、立筋和合缝板组成。转子质量的好坏直接关系到整台发电机的运行,任何一丝一毫的裂纹引起的断裂都会给电厂带来严重的损失。

1 筋板开裂现象

2015年12月某厂对发电机转子中心体部位进行了重点检查,发现如下问题

(1)在3#、4#发电机转子中心体内侧筋板的焊缝根部检查发现裂纹。发生裂纹的筋板未进行加强处理,3#机筋板为贯穿性裂纹见图1。

图1 3#机中心体内侧筋板裂纹

径向长度约730mm,4#机筋板同一位置贯穿性裂纹长度约15mm。

(2) 在2#发电机转子中心体内侧筋板与延长后加厚加强块焊缝处发现两块焊缝存在裂纹。

2015年12月23日,技术人员对该问题进行初步分析和处理,并决定采用补焊修复的方式进行恢复处理。但补焊后经过短时间运行后又出现浅表性裂纹,因此需要对该问题进行进一步的分析。

2 筋板开裂问题分析

2.1 第一次筋板开裂现场情况介绍

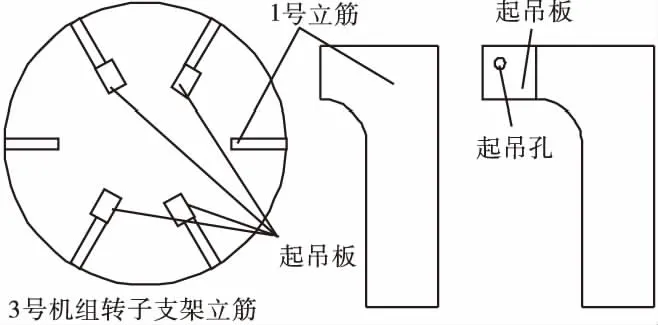

某电站3#机与4#机停机检查时均发现中心体立筋焊缝出现开裂情况,中心体筋板布置如图2所示。

图2 中心体筋板布置

与4#机相比,3#机的焊缝质量普遍较差,且起吊板与立筋的焊接方式不同,如图3所示。

图3 起吊板焊接形式

3#机立筋开裂在有转子引线的1号立筋上,且断口两边错位,估计是焊接热影响区存在残余应力。4#机同样的位置也出现了从内向外走向的裂纹,通过对比1号立筋180°对称位置的立筋却没有裂纹,3#机起吊板与立筋之间的竖直焊缝都出现了裂纹,从裂纹的走向来看,裂纹扩展的方向是从上到下的。而4#机同样的位置没有发现裂纹。

2.2 第一次开裂原因分析

2.2.1 转子支架载荷分析

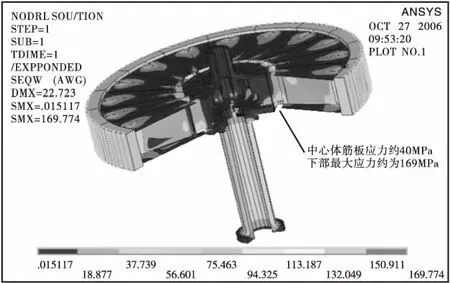

转子支架在运行过程中承受电磁力、重力和离心力作用,这些载荷主要由转子支架支臂承担,传递到中心体筋板的载荷很小,其应力水平较低。额定运行时的转子支架应力分布如图4所示,中心体筋板应力大约40MPa。最大应力出现在支臂下部,最大应力169MPa,满足强度要求,因此,转子支架在额定运行中,额定载荷不会对筋板产生破坏。

图4 转子支架额定工况应力分布

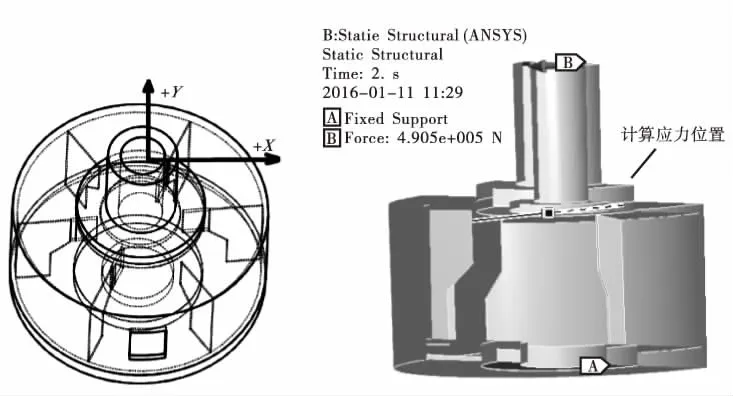

对转子支架起吊方式进行模拟分析,考虑转子支架、磁极、磁轭重量。研究是否因为起吊导致筋板焊缝初始破坏。起吊图见图5,起吊工况最大应力点位于中心体筋板位置,最大应力值为284MPa。

图5 转子支架起吊示意图

2.2.2 中心体筋板开裂原因分析

通过对转子支架6块筋板(4长,2短)模型的起吊工况计算,得到中心体筋板的应力为284MPa,在材料的屈服极限之下,不会产生初始裂纹。但现场发现焊缝出现开裂,可能原因是起吊过程中,没有足够的螺栓预紧力,导致筋板受力不均匀,在起吊过程中筋板承受较高应力,使焊缝出现初始裂纹。在运行过程中,随着机组交变载荷作用,裂纹逐渐扩展。

2.3 第二次筋板开裂情况介绍

第一次筋板开裂后,厂家组织对开裂筋板进行补焊,运行一段时间后发现上导摆度增大,停机后检查发现焊缝位置又出现了浅表裂纹。

2.4 第二次筋板开裂原因分析

2.4.1 转子支架载荷分析

通过对摆度数据分析,发现上导摆度数值偏大,怀疑上导径向力通过转轴对中心体圆盘产生附加弯矩,使中心体筋板承受交变载荷,导致焊缝出现疲劳裂纹。对上导径向力是否会使中心体筋板产生疲劳进行分析。建立顶轴、中心体模型,计算在径向力作用下中心体筋板的应力分布。分别计算载荷施加+X和+Y两个方向的应力,取筋板的最大应力进行对比,如图6所示。

图6 上导径向力作用示意图

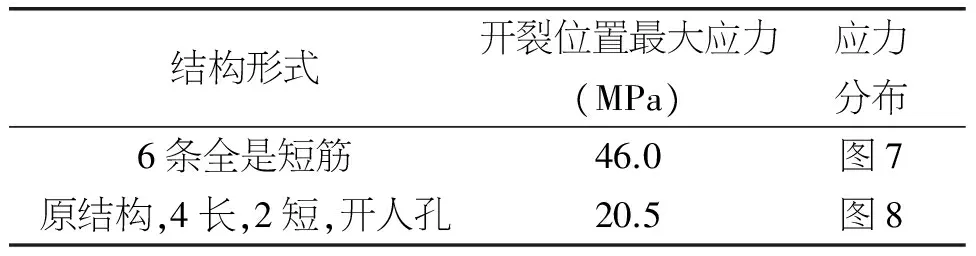

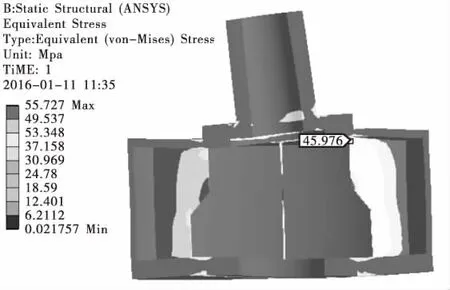

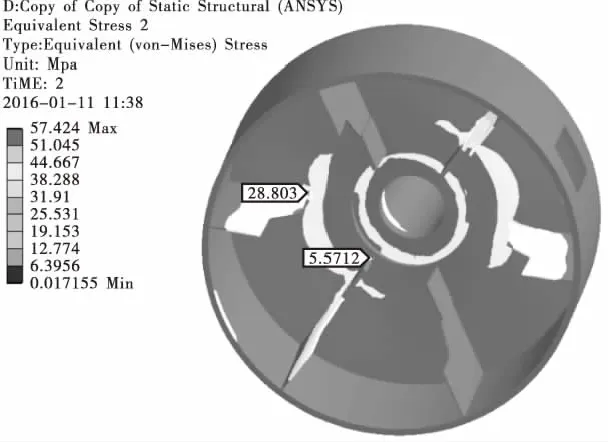

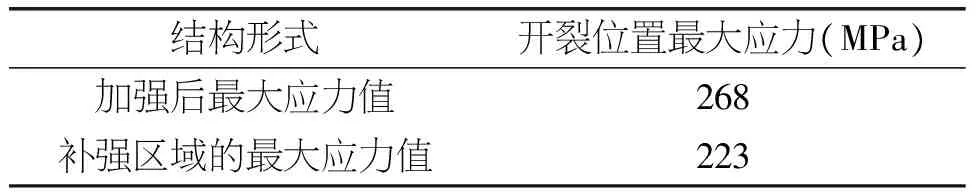

对2种结构形式应力进行了计算,计算结果见表1,可见2种形式的筋板应力水平都不是很高。两种结构的应力值对比,模型矢量计算详见图7、图8。

表1 两种结构的应力值对比

图7 6个短筋结构的应力分布

图8 原结构4长,2短,开人孔结构的应力分布

通过模型计算可见,在上导径向力作用下,最大应力出现在中心体立筋板与中心体上圆盘焊缝位置,按照极端情况考虑最大应力仅为46MPa。但增加加强筋板能够影响应力分布状态,使应力分布更加合理。

2.4.2 中心体筋板开裂原因分析

第二次焊缝开裂原因可能为上、下圆盘的刚度偏大,而中心体立筋的刚度偏小,导致焊接时上下圆盘的拘束状态过强,中心体立筋补焊以后,焊缝轴向收缩受限,产生了较高的轴向拘束应力,在叠加上导的径向力产生的附加弯矩,导致焊缝出现开裂。

3 筋板裂纹问题处理方案

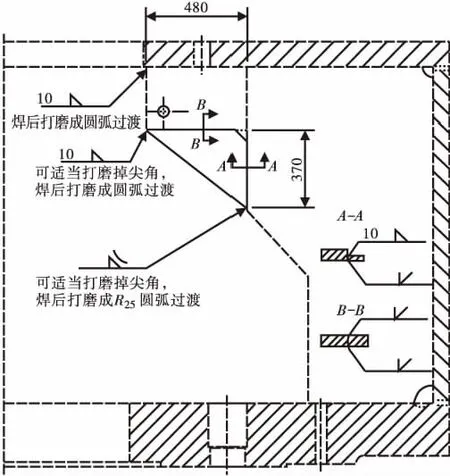

为尽量减少转子中心体内筋板的受力,我们采用将筋板加强的方案,要求所有焊角必须打磨成圆滑过渡,如图9所示,其中有无起吊块位置均以此为参考。

图9 筋板加强方案的转子中心体内筋板的受力情况

具体操作方法

(1)按“前期”焊接返修时采取的防护措施对操作现场各部件进行防护,拆卸妨碍焊接的转子引线。

(2)确定出补强块接触的区域,将该区域进行打磨露出金属光泽,经PT探伤检查无任何缺陷,PT探伤检查标准按ASME第Ⅷ卷附录8进行。

(3)有转子引线的筋板与上环板焊缝端部,采用碳弧气刨去除立面圆根焊缝,以便补强块与筋板贴紧。气刨后打磨去除渗碳层至露出金属光泽,经PT探伤检查无任何缺陷,PT探伤检查标准按ASME第Ⅷ卷附录8进行。

(4)补强块装配:按设计图纸,装配补强块,补强块与筋板和上环板间隙均匀且控制“贴合越严密越好”,必要时通过打磨进行调整,错口不大于1mm,垂直度不大于1mm。合格后搭焊固定。

(5)焊接前,彻底清理去除补焊区域及其20mm范围内的油、锈、水、油漆、探伤剂等有害杂质。

(6)焊接顺序:首先对补强块立焊缝进行立向上焊接,每次焊一道,之后转至下一块,各补强块循环交替焊接,此过程中每个补强块两面焊缝对称交替焊接。直至完成所有补强块的立焊缝。采取同样顺序焊接补强块横焊缝。每道横焊缝焊接方向为由中心向外施焊。

(7)焊接方法采用气体保护焊。

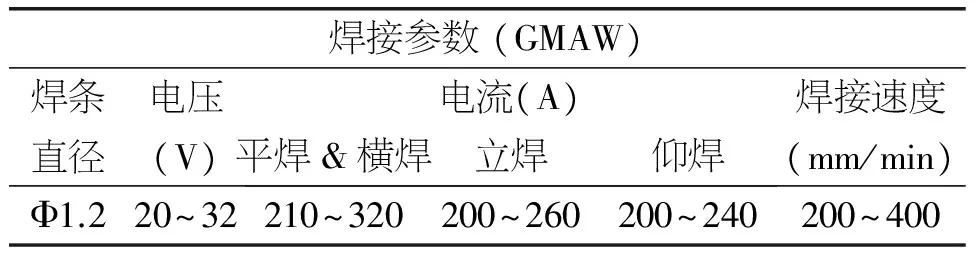

(8)焊接材料: Φ1.2mm GB ER50-6 焊丝。焊接规范见表2。

表2 焊接规范

(9)尽可能采用小规范进行焊接,焊道宽度不大于12mm。

(10)对补强块豁口与上环板接触区域进行立面的封焊。

(11)焊接完成后,焊缝打磨光滑,对所有焊缝进行PT探伤,探伤检查应在焊接完成后24h后进行,防止对延迟裂纹的漏检。

探伤验收标准

(1)PT探伤标准按ASME规程第Ⅷ卷附录12及附录8执行。

(2)修复报告。

(3)根据修复质量,完成探伤报告。

(4)评估修复质量,归档修复材料。

筋板加强方案的转子中心体内筋板的受力补强后结构的应力计算(起吊时)见表3,从计算结果看,满足强度要求。

表3 筋板的受力补强后结构的应力计算

转子加固完成后如果需要重新盘车,按下列方案进行

(1)采用机械盘车方式,将盘车工具装于机组上。

(2)机组转动部分应位于机组中心,镜板已调好水平,并使每块推力瓦受力基本均匀。

(3)盘车用润滑脂为无水纯净的猪油,或者专用盘车润滑脂。

(4)调整上导轴瓦和水导瓦的单侧间隙,一般为0.03~0.05mm,原则上能盘动越紧越好。

(5)在镜板、上导轴承、法兰、水导轴承处按逆时针方向分成八等分,各部分的对应等分点应在同一垂直线上,并做出标记和X、Y座标之标识。

(6)在各测量部位的X、Y座标上各装设一块千分表,千分表测杆应与所测部位表面垂直。

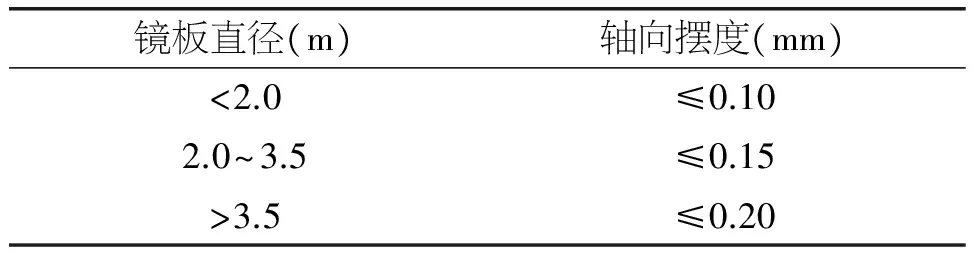

轴线检查调整合格后,应复查弹性油箱受力,符合表4要求。

表4 镜板允许的轴向摆度(端面跳动)

关于机组动平衡,因重新焊接转子加强筋,导致转子配重受到影响,待机组试运行时观察各导轴承摆度,如有必要厂家将提供配重块对机组重新进行动平衡试验。

5 结语

转子支架的尺寸安装精度较高,且大型或巨型机组的转子支架,因其质量尺寸较大,对整体刚性要求更高,且中心体圆盘的厚度与支臂的板厚相差较大,因此在焊接时往往重视如何控制焊接变形,而在焊接工艺上重视就略显不足,转子支架是承受力矩的转动部件,焊缝质量关系到机组安全运行,因此焊缝质量必须严格控制。除此之外设计厂家还应考虑转子各种工况下的应力均布,对应力集中点进行结构优化及调整,从而达到电站机组长期安全稳定运行的目的。

[1] 江玉萍.水轮发电机转子中心体焊缝开裂及其处理.东方电机,2003.1.27.

[2] 李阳庚.转子支架焊接裂纹及处理.水电六局,2000.

[3] 陈天宇.贯流式发电机转子支架裂缝的原因分析及处理.福建水力发电,2003.1.

[4] 俞增强,揭建安.水轮发电机转子支架焊接裂纹问题的探讨.焊接技术,1989(4):7-10.

[5] 陈生荣.万家寨发电机转子中心体焊接裂纹探讨.电网与清洁能源,2002.

[6] 方源.万家寨水轮发电机转子中心体环形焊缝焊接.水电站机电技术,2000.

[7] 刘玉帅,许铭洋.大型汽轮发电机定子接地故障及处理方案.防爆电机,2016.5.

Cracking Treatment of Inner Stiffener Plate of Rotor Bracket Centerbody

HongDechao

(Harbin Electric Machinery Company Limited, Harbin 150040, China)

Based on cracking phenomenon occurred in inner stiffener plate of hydro-generator rotor bracket centerbody, this paper analyses the cracking reason of welding joint of rotor centerbody, and puts forward the solution which adopt stiffener plate to obtain uniform stress. The experimental result has proved that this scheme is practical and feasible.

Hydro-generator;rotor bracket;stiffener plate cracking;welding joint

10.3969/J.ISSN.1008-7281.2017.02.11

TM307+.1

B

1008-7281(2017)02-0035-004

洪德超 男 1985年生;毕业于哈尔滨理工大学电气工程系电机专业,现从事水轮发电机安装指导工作.

2016-10-13