钢桥腹板间隙面外变形加固有限元分析

2017-05-24魏孟春徐伟博郭文杰

魏孟春, 苏 航, 徐伟博, 郭文杰

(天津市市政工程设计研究院, 天津 300392)

钢桥腹板间隙面外变形加固有限元分析

魏孟春, 苏 航, 徐伟博, 郭文杰

(天津市市政工程设计研究院, 天津 300392)

在车辆荷载作用下,钢板梁桥的腹板间隙处会出现由于面外变形引起的疲劳裂纹。通过腹板间隙处开裂前后及加固前后的有限元模型,分析车辆通过几种不同桥梁过程中腹板间隙处面外变形、横撑力和应力的变化历程。分析结果表明在疲劳车辆荷载作用下,腹板与翼缘板的焊趾细节的应力可以达到150 MPa左右,加劲肋与腹板的焊趾处应力可以达到110 MPa;当出现疲劳裂缝之后,间隙处面外变形会陡增,横撑传递到该细节的力也会降低到很低的水平;角钢加固可以有效降低细节处的面外变形,横撑与主梁间的连接刚度会因此变大,使得主梁间横撑对主梁的横向力增大,这就要求维修后该细节要承受更大的横向力。

钢板梁桥; 腹板间隙; 面外变形; 疲劳开裂; 维修加固

0 引言

19世纪80年代以前设计的钢板梁桥中,横撑通过与主梁腹板焊接的横向加劲肋与主梁连接,为了避免横向加劲肋和主梁受拉翼缘之间的焊接细节发生疲劳失效,通常将横向加劲肋截短,这样横向加劲肋和主梁受拉翼缘之间就有几个厘米的腹板间隙。车辆荷载作用下,主梁之间存在挠度差,横撑对主梁腹板施加一个推力或拉力,使得刚度较小的腹板间隙处发生双弯曲变形,产生较大的二次应力,导致疲劳裂纹在此处萌生和扩展。美国学者的研究成果表明钢桥疲劳裂纹的90%是由面外变形疲劳应力诱发[1]。

变形疲劳裂纹严重影响了桥梁的寿命。加拿大Alberta省内的一座三跨连续斜钢板梁桥,建于1965年,1985年通过设置止裂孔的方式对腹板间隙进行了维修。到1998年为止,常规检查发现横向加劲肋端部有300多条裂纹,其中包括穿透止裂孔的裂纹。由于疲劳裂纹数量太多,不得不将整个上部结构替换[2]。虽然这些疲劳裂纹很小,但是在循环荷载和低温作用下,也可能会发生脆性断裂。

美国、加拿大等国家对钢板梁桥腹板间隙变形疲劳的加固方法做了很多研究[2-4],在我国对面外变形的影响因素也做过有限元的分析[5-7]。但我国对由于面外变形引起的疲劳问题的加固方法分析较少,为了深入了解钢桥腹板间隙面外变形疲劳裂纹的行为以及维修加固方法的有效性,本文通过有限元分析来研究角钢加固方法的有效性。

1 有限元模型的建立

为了模拟实桥中车辆荷载经过桥梁时,由于各主梁竖向位移差引起腹板间隙面外变形的历程与焊趾处的应力历程,对整体桥梁进行有限元模型分析。以一座三跨连续的钢板梁桥为例,对腹板间隙处面外变形细节进行了数值分析。该桥由5片间距为2.7 m、梁高为1.2 m的钢板梁组成,桥梁的横断面如图1所示。

采用有限元软件对该桥进行仿真模拟,其中混凝土桥面板采用solid65单元进行模拟;横撑采用beam188单元进行模拟,钢梁采用shell63单元进行模拟;关注细节处的钢梁1m范围内采用solid45单元来模拟。

图1 横断面图(单位: mm)

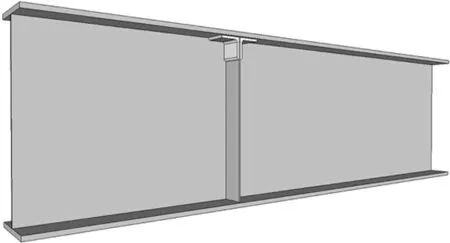

全桥分析采用双角钢加固和单角钢加固两种方式,如图2所示。对疲劳敏感细节处1m的范围内钢梁用实体单元来做,并模拟了焊缝与裂纹,分别建立了桥梁没有疲劳裂纹、腹板间隙处有50 mm的裂纹、腹板间隙单角钢加固与双角钢加固的4种模型。分析不同加载位置下,开裂前、开裂后、单角钢加固与双角钢加固下腹板间隙处的面外变形、横撑力及应力的大小。

a)单角钢加固

b)双角钢加固

2 加载工况

中国公路钢桥标准疲劳车荷载模型(如图3)所示[8],疲劳车的轴间距为2.0 m+2.5 m+7 m+1.4 m+1.4 m,车轮间距为1.8 m。采用标准疲劳车荷载作为分析荷载,荷载加载位置按照图4进行布载。

图3 公路钢桥疲劳设计标准疲劳车 (单位: m,kN )

为了研究车辆在通过桥梁的时候腹板间隙处的面外变形、横撑力、应力的变化,取钢梁2、横撑Ⅰ的上腹板间隙为计算分析点,分别计算将荷载按照顺桥向加载28个工况,横桥向加载9个工况下钢梁2横撑Ⅰ的上腹板间隙的面外变形、应力、横撑力的变化。

顺桥向加载工况1是按照顺桥向将模型车辆的最后一个轴中心线作用于桥梁的第一个横撑处,横桥向将模型车辆外侧轮中心线与钢梁1中心线重合;工况2将疲劳车顺桥向移动半个横撑间距(2.5 m),之后26个加载工况依次将疲劳荷载车顺桥向移动2.5 m,共28个加载工况。

横桥向的加载工况1按照顺桥向将模型车辆的最后一个轴作用于横撑I处,横桥向将模型车辆右轮中心线与钢梁1中心线重合,工况2将疲劳车向钢梁5方向移动半个钢梁间距(1.35 m),之后每个工况将疲劳荷载车横向移动1.35 m,这样横桥向分为9个工况。

图4 加载工况(单位: m)

3 结果分析

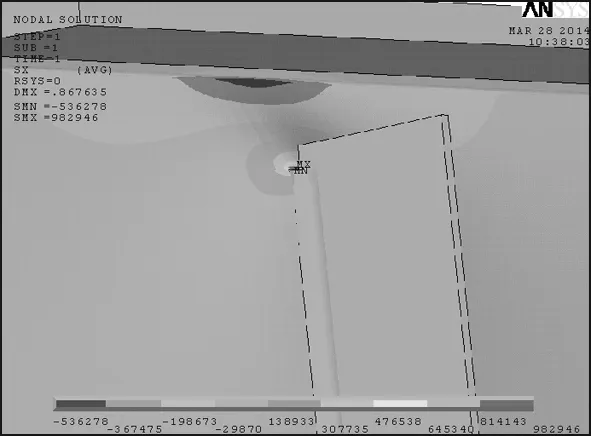

有限元模型的整体变形图、腹板间隙处的应力云图、开裂后、加固后的应力云图如图5所示。

在车辆荷载的作用下,分别分析开裂前、开裂后、单角钢加固、双角钢加固后关注细节处的面外变形、横撑力、加劲肋 — 腹板焊趾和翼缘板 — 腹板焊趾处热点应力变化历程,从而了解车辆荷载经过时该细节的详细受力状况。

Adams等人(2002)[9]通过试验量测和有限元分析法对腹板间隙面外变形疲劳研究的分析方法进行了研究,得出热点应力分析法是较好的选择,本文通过0.5 t单点分析法获得的热点应力作为焊趾处的应力。

3.1 顺桥向工况下的结果分析

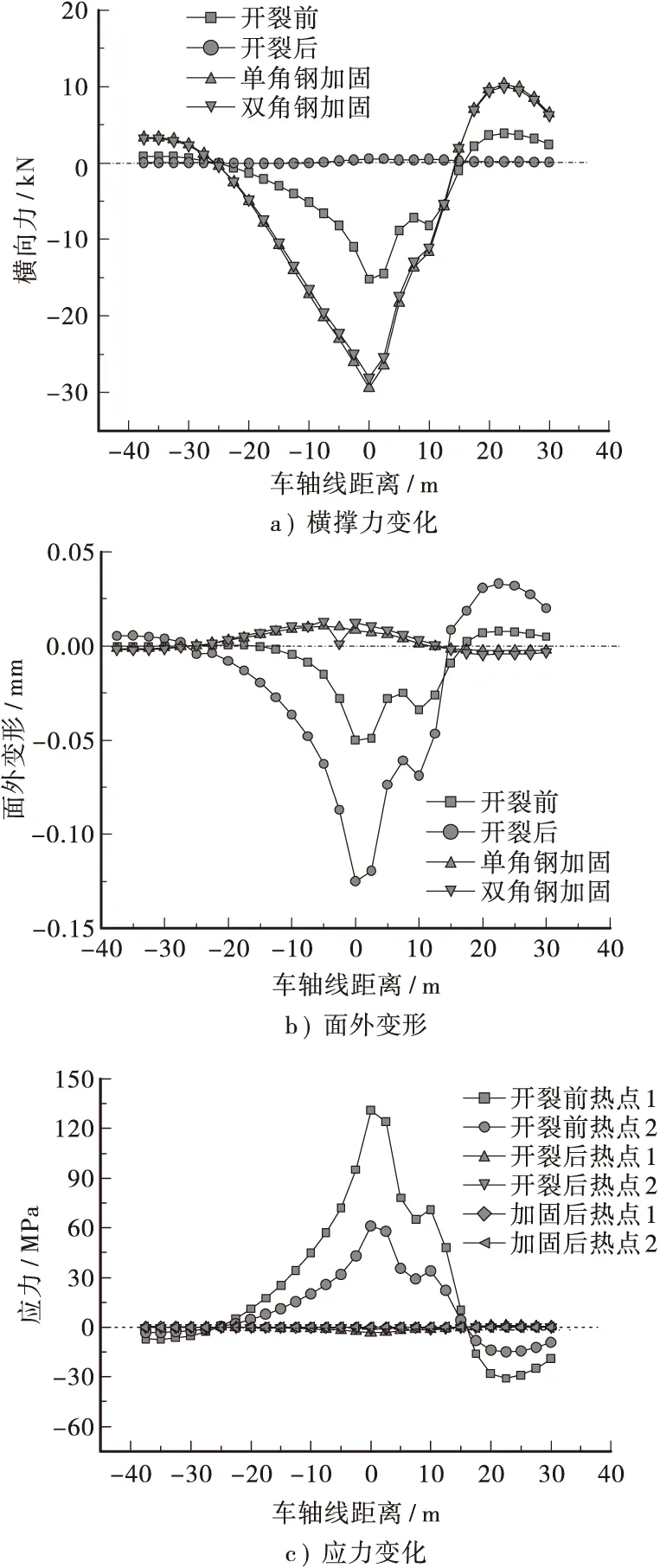

如图6所示,当汽车荷载从远离细节处驶来,横撑传递到该细节的横向力随着距离的靠近呈非线性的增加,当荷载作用于该细节正上方的时候该细节处的横向力达到最大,引起的面外变形量与横向力的趋势是相同的,这是由于横撑力是产生面外变形的直接原因,这也是引起该细节处疲劳的原因。

a) 有限元模型

b) 腹板间隙处应力云图

c) 开裂后腹板间隙处应力云图

d) 单角钢加固应力云图

图6 顺桥向工况计算结果

在开裂前的模型中当荷载作用于该细节上方的时候,横向力可以达到15 kN,而引起的面外变形为0.05 mm。而开裂后横撑传递到腹板间隙处加劲肋的拉力降低到了较低的水平,而面外变形则明显增加。当对该细节进行加固之后,横撑传递到腹板间隙处的拉力将会大于开裂前,最大的横向力达到30 kN,而面外变形的大小则会有明显的降低,如果两种加固方式均能有效连接加劲肋与翼缘板,两种加固方式的加固效果相近。

如图6所示开裂前的桥梁在荷载作用下热点应力变化,可以看出面外变形引起的热点应力大小的趋势与横撑力的趋势是相似的,当荷载作用在该细节的上方时,细节处的热点应力达到最大,热点应力最大可以达到近140 MPa。对细节处疲劳开裂进行加固后,应力均处于很低的水平,这说明开裂后该处的应力发生了重新分布,应力集中位置由原来应力集中位置转移到了裂纹尖端,加固后虽然横撑传递到腹板间隙处的力较开裂前大,而由于加固构件使得间隙处的刚度增加,面外变形降低,且加固构件可以将部分横撑力传递到翼缘板处,从而使得该细节处的应力仍然很低。

3.2 横桥向工况下的结果分析

如图7所示,在开裂前的模型上,当荷载从关注细节的钢梁的一侧移动到另一侧的时候,横撑传递到该细节处的力符号相反,大小相近,这说明车辆作用于不同的位置会导致该细节处于不同的受力状态。当荷载作用于该细节上方的时候,横向力可以达到15 kN,而引起的面外变形为0.05 mm。而当裂纹产生之后,横撑力即降低到很低的水平,而面外变形则增大到开裂前的2倍左右。当对该细节进行加固之后,横撑传递到该细节的力会比开裂前还要大,最大的横向力达到40 kN,而面外变形的大小则会降低到很低的水平。

图7 横桥向加载下横撑力与面外变形变化

如图7所示开裂前模型在横桥向荷载作用下,热点1与热点2的应力变化,可以看出关注细节处面外变形引起的应力在车辆荷载作用于相邻钢梁的时候达到最大,当车辆荷载作用于钢梁正上方的时候面外变形引起的应力反而会很小,车辆荷载作用在两侧钢梁的时候面外变形引起的应力符号会变化,热点应力最大可以达到138 MPa。在对细节处疲劳开裂进行加固后,热点1与热点2处的应力均处于很低的水平,加固后虽然横撑传递到腹板间隙处的力较开裂前大,而由于有加固构件将横撑力传递到翼缘板处,故细节处的热点应力仍然很低。

4 结论

本文研究车辆通过桥梁时,腹板间隙处的面外变形变化历程与热点应力的变化历程对开裂后腹板间隙处的面外变形大小以及应力水平进行分析,通过分析可以得到以下几点结论:

1) 在疲劳车辆荷载作用下,腹板间隙处可以达到很高的应力水平,腹板与翼缘板的焊趾细节的应力可以达到140 MPa左右,加劲肋与腹板的焊趾处应力可以达到110 MPa。

2) 当该细节疲劳开裂之后,面外变形会陡增,横撑传递到该细节的力也会降低到很低的水平,腹板间隙的应力场也因为裂纹的萌生重新分布。

3) 对有疲劳裂纹萌生扩展后的细节通过角钢加固之后,腹板间隙的面外变形会明显降低,而横撑与主梁间的连接刚度会因此变大,使得主梁间横撑对主梁的横向力增大,这就要求维修后该细节要承受更大的横向力。

[1] Connor,R.J. ,Fisher, J.W. Identifying effective and ineffective retrofits for distortion fatigue cracking in steel bridges using field instrumentation[J].Journal of Bridge Engineering, 2006,11(6):745-752.

[2] Andrea M D, Grondin G Y, Kulak G L, et al. Behavior and rehabilitation of distortion-induced fatigue cracks in bridge girders[R]. Alberta: University of Alberta, 2001.

[3] Zhao Y, Kim Roddis W M. Fatigue Behavior and Retrofit Investigation of Distortion-Induced Web Gap Cracking 1[J]. Journal of Bridge Engineering, 2007, 12(6): 737-745.

[4] Shifferaw Y, Fanous F S.Field testin and finite element analysis of steel bridge retrofits for distortion-induced fatigue[J].Engineering Structures,2013,49(2):385-395.

[5] 成峰. 钢桥腹板间隙面外变形疲劳行为数值分析[D]. 西安:长安大学,2010.

[6] Wang C.S., Yan S.L. & Cheng J.Distortion induced fatigue analysis of steel bridges[A]. Proceedings of 11th International Conference on Fracture and Damage Mechanics[C]. Xi’an,2012.

[7] 程君. 钢桥腹板间隙面外变形疲劳维修方法与超载效应的研究[D] . 西安:长安大学,2013.

[8] 《公路钢结构桥梁设计规范》报批初稿[S]. 2011.

[9] Adams C A. Finite element study on bridge details susceptible to distortion-induced fatigue [D]. University of Kansas, 2010.

2016-09-28

魏孟春( 1988-) ,男,硕士研究生,工程师,主要从事桥梁设计工作。

1008-844X(2017)01-0099-05

U 448.21

A