结合Cimatron软件编制多次装夹复杂部件的思路

2017-05-23赵学庆王帅

赵学庆 王帅

多次装夹部件是数控加工中的难点,本文通过实际应用案例介绍了典型多次装夹部件侧抽型芯的加工方法,重点分析了其从工艺制定到程序编制过程中的难点。运用Cimatron软件对其进行多次装夹分析、辅助面建立以及刀轨的生成,为多次装夹部件的加工提供了思路与方法。

一、引言

在压铸模具的核心部件中,加工难度较大的不是型腔类部件,而是侧抽型芯类部件。

型腔形状规矩,扁平类型居多,多数型腔需正、反两次装夹可以完成加工。而侧抽型芯的高宽比相对较大,有配合的滑道部位精度,粗糙度要求高。正常情况下,六个面都需要精加工才能完成。

多次装夹定位不仅对NC操作人员的精准度与熟练程度有高要求,更是对CAM人员的工艺思路与编程技术的检验。多次定位部件加工的切入点是找到基准坐标系,确认基准面、基准边和基准角。基准坐标要尽量集中在每次翻转都能找到的部位上,并尽可能减少基准坐标系的数量。找到了基准坐标系的位置,就相当于找到了复杂多次翻转部件加工的钥匙。

侧抽型芯编程所用的CimatronE是Cimatron公司在Windows操作系统环境下从产品设计到模具设计以及加工制造的CAD/CAM软件。CimatronE提供了丰富的编程策略:高效的体积铣粗加工、确保高质量表面的螺旋铣精加工、高度安全的自动清根等。本文将结合CimatronE在实际加工中的应用,介绍加工侧抽型芯部件的加工策略。

二、技术分析

如图1所示的零件为典型侧抽型芯部件,首先分析其工艺思路。

这种类型的侧抽部件从形状上可以分为三部分,

(如图2所示):成型部分(Molding parts)、滑动配合部分(slide section)、底座固定部分(Base section)。三个部分各有技术特点,我们针对技术要求来做技术分析。

压铸模具成型部位的尺寸要求一般控制在0~0.1mm之间。在数控加工技术的精度控制下,应是很宽的公差范围。对机加工完成不了的成型部位,可以采用电加工的方式完成。

成型部位的加工要点:形状准确控制在“多肉”的范围内,无缺漏损伤部位,为抛光留0.02mm以内的余量。

滑动配合部位的技术要求:准确、连续。公差范围在0.01~0.03mm以内,与成型部位的衔接顺畅,不能出现错位、伤痕等缺陷。因此,滑动配合部位是侧抽部件加工的重要部位。大多数的滑动部位形状简单连续,可以采用简洁的加工方法完成编程加工,把主要的精力投入到精度的控制中去。

底座部位的功能是定位与固定侧抽,因此基准会集中在底座上。底座的形状多为方形,需要磨削保证四面的尺寸精度、平行度及与底面的垂直度。在底座的高度尺寸要求上,也有严格的要求,应控制在0~0.02mm的范围内。

三、加工工艺

加工之前,制定侧抽的加工工艺,如图3所示。

四、加工策略

六次装夹的工件,关键环节是基准的确认。装夹次序遵循便于装夹、易于找到基准的原则。便于装夹,争取装夹的部位越稳固越好;易于找到基准,在每次翻转的时候能直接的以原始基准面或基准边作为后续装夹的基准。

在此例中,只有底座的底面及相连的四个面是相互垂直的“规矩”平面,因此基准的选择会集中在此部位,如图4所示。粗加工时,由于毛坯横向(X方向)与纵向(Y方向)的余量会有差别,因此选择底座的几何中心作为最原始的基准中心。粗加工需要两次翻转加工,因此采用兩边数值取中间值的方式要比单边数值做基准的定位精度高一等级,并可以将余量均匀地分布在四个边。

1.粗加工

压铸模具的型腔、侧抽和镶件等核心部件要做真空热处理,淬火硬度大多在HRC46±2°间。淬火后硬度高,铣削加工困难度增加,因此在淬火前,模具上的螺纹孔、过孔、水孔和穿丝孔等孔类部位要加工到位,避免遗漏。其余有尺寸公差要求的部位要留相应余量。

淬火前粗加工一定要考虑到淬火后精加工的装夹和加工便利,加工思路要一直延展至精加工结束。加工思路的连续顺畅是多次装夹部件加工工艺安排的重要内容。

对本件而言,由于滑动配合部位与成型部位的长度较长(238mm),底座的高度仅有38mm,夹持底座加工因滑动配合部位探出部位较长而稳定性下降,直接影响到精加工的尺寸精度与光洁度。在底座部位增加工艺余量,如图5所示,可有效提高夹持稳定性,解决装夹找正困难的问题。缺点是精加工时的加工量增大,需要耗费较多的时间。

工艺夹持部位的长度确定,首先要考虑虎钳钳口能够夹持稳定(虎钳钳口高度标准在50~80mm间),其次考虑淬火后磨削四周时的定位稳定性,最后考虑成型部位的高度对刀具长度的要求。刀具长度过长,同样会影响工件的加工质量。

工艺部位确定后,侧抽淬火前粗加工的方案就可以确定了,符合典型的凸型件特征。两次装夹:第一次装夹为底面粗加工,第二次装夹为正面的成型部位及滑动部位的粗加工,留加工余量单面1mm。

2.精加工

侧抽淬火后需要磨削加工,保证底座的五个相连面垂直度±0.02mm/200mm,尺寸公差在±0.02mm内,这是为精加工的六次翻转装夹加工做准备。

精加工需要六次装夹,加工次序是加工思想的直接体现,要保证最后一次装夹依然能够精确找到基准,还能够保证夹持的稳定性。

精加工第一次:选取了基准角作为起始基准,如图6所示。精加工第二次,如图7所示。精加工第三次,如图8所示。精加工第四次,如图9所示。精加工第五次,如图10所示。精加工第六次,如图11所示、图12所示。

由上各图中所示,精加工的过程中,坐标系定位在基准角,而且位置在变换。仔细分析,其中有原则与规律可循,如图13所示。

图13中第一次装夹坐标系(CSl)与第三次装夹坐标系(CS3)、第四次装夹坐标系(CS4)都集中在一个角点上。这个角点相关的三个平面(图13中粉红色标注的平面),是翻转加工的最关键的三个基准面。其余三次装夹的坐标系CS2、CS5和CS6,有两个基准面与之相连。在实践中,确定偏置基准面时,一定要以这三个基准面中的一个基准面为基准进行偏置。这样操作,对已经磨削到尺寸精度的精加工部件而言,可以最大限度地减少装夹找寻基准引起的操作误差。

加工思路确定以后,在脑海中,部件每次加工的状态会如以上图片展示的一样浮现,伴随着刀具切削的声音、震动、轨迹纹路、毛刺、铁屑状态和温度变化等感觉,混杂着现场机器的转动噪音,操作者习惯的忙碌身影,细细体会,就能觉察出容易出现失误的某个环节。这是潜在的失误风险在脑海中的预演,是一种数控加工思维的模式与习惯,也是我们常说的“经验”。我们将这种经加工思维框架下的细腻思索汇总出应对措施的过程称为“加工感觉”。

加工感觉的形成,需要较长时间的思维训练与大量的实践验证,是一個逐渐丰富完善的过程。这也是专业技术人员从工作中得到乐趣与成就感的根源。

五、加工方法

经过之前的加工策略分析,每一次装夹的辅助面做好,就将一个复杂的整体模型划分成为简单的具有凸、凹特征的局部模型,之后可以按照凸、凹模型的加工方法进行编程加工。编程方法相同,细节有差异,严谨的工作作风体现在加工过程中的细节上。

粗加工以正面编程方法为例,展示使用简单的编程方法完成复杂模型编程。

正面的形状经辅助面区分以后,是一个典型的凸型件的特征。粗加工以环绕切削为主要方式。半精加工则以层切削为主。粗加工程序单如图14所示。

粗加工加工深度150mm,刀具探出较长,加工时震动较大。将加工深度分成两部分:第一部分深度为110mm,切削深度为0.4mm;第二部分为110mm至150mm之间,切削深度为0.3mm。加工的效果如图15所示。

精加工以侧前面的加工编程为例,同样阐述复杂模型简单化的过程。

精加工侧前面的加工方式代表着以后的四个侧面的加工方式。由图15可,辅助面构建的模型是一个三面开放的模型,同样符合凸型件的加工特点,可以使用凸型件相同的加工思路处理侧面的精加工。

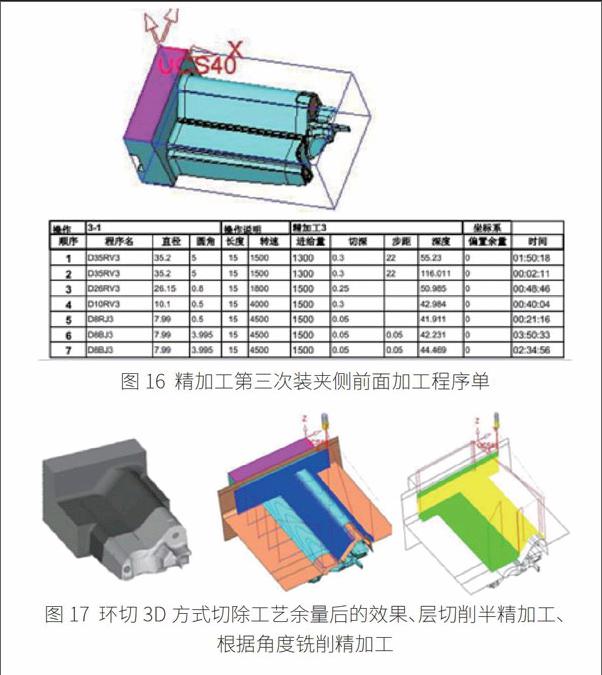

首先使用3D环绕切削的方式做工艺部位材料的去除;其次使用层切削的方式做两次半精加工;最后使用曲面铣削中的根据角度铣削的方式做斜面部分的精加工;角落部分采用清根功能来实现。加工程序单与效果如图16所示。

同理,其它三个侧面的加工依据此例,可以依次完成编程加工。环切3D方式切除工艺余量后的效果、层切削半精加工、根据角度铣削精加工,如图17所示。

在Cimatron的CAD/CAM集成环境下,通过编制完美的刀路程序,使得整个工件的编程非常的顺利。加工后的效果如图18所示。

六、结论

加工思想是“本”,加工方法是“末”。可谓:物有本末,事有始终,知其先后,则近道矣。

Cimatron软件的加工思路清晰流畅,提供的加工手段简洁有效,仿真效果逼真准确,编程人员可以非常清楚地表达自己的加工意图,在编制这种多次装夹的难度较高的模具部件工艺时操作简单,是一种有效的模具CAM加工工具。