船用堆燃料棒包壳疲劳寿命分析

2017-05-22李飞彭蕾时靖谊马冰金成解尧

李飞 彭蕾 时靖谊 马冰 金成 解尧

船用堆燃料棒包壳疲劳寿命分析

李飞 彭蕾 时靖谊 马冰 金成 解尧

(中国科学技术大学核科学技术学院 合肥230027)

船用堆瞬态变工况下燃料棒包壳温度和冷却剂压力波动较大,引起包壳的疲劳损伤,因此包壳疲劳寿命分析至关重要。本文利用ANSYS软件模拟船用堆瞬态变工况下燃料棒的热机械行为,结合锆包壳疲劳寿命设计曲线,考察包壳温度、冷却剂压力、燃料棒内压以及辐照对船用堆燃料棒包壳疲劳寿命的影响。计算结果表明,瞬态变工况使得包壳疲劳寿命有很大降低;包壳温度变化与冷却剂压力变化相比,前者对包壳疲劳寿命的影响小;辐照会降低包壳疲劳寿命。在不影响核动力船舶机动性的前提下,可采取一些必要的措施来降低包壳的疲劳损伤。

船用堆,包壳,疲劳寿命

核动力船舶具有良好的机动性,要求核动力装置输出功率能大幅度阶跃变化,并使功率超调(超调量为10%−15%满功率(Full Power, FP)[1]),以便堆功率快速跟踪上负荷变化,瞬态变工况成为船用堆功率运行的重要形式,而核电堆多采用准稳态变工况(反应堆额定功率每分钟线性变化±5%,也称准稳态变化[2])。另外,船用堆换料复杂且会影响船体安全和船舶在航率,因此换料周期长达10 a以上(核电堆通常在2 a左右[3]),航空母舰和潜艇新堆芯的设计寿期分别为50 a和30−40 a[4],基本达到了堆船同寿期。因此,船用堆经常瞬态变工况和换料周期长的特点使得燃料棒包壳比核电堆燃料棒包壳的疲劳问题更为突出。燃料棒包壳作为反应堆的第一道防护屏障,如果发生疲劳破坏,就可能导致裂变产物泄漏事故。因此,船用堆燃料棒包壳的疲劳寿命分析至关重要。

目前对锆合金包壳低周疲劳试验开展较多[5−6],得到不同条件下的疲劳实验曲线-(或-),对曲线拟合采用Langer-O'Donnell或Coffin-Manson模型。对核电堆燃料棒包壳疲劳问题研究多利用FRAPCON-2、FEMAXI-IVM、COCCINEL、ANSYS等大型有限元软件进行燃料棒的力学性能分析[7−10],再结合-曲线和Miner法则,计算包壳疲劳累积损伤因子和剩余寿命。目前对船用堆燃料棒包壳疲劳寿命的研究比较匮乏,因此本文主要进行船用堆燃料棒包壳疲劳寿命研究。

本文参考日本MRX (Marine Reactor X)的堆内参数[11],以MRX和核动力船舶“陆奥号”的负荷变化条件[2,12]为依据,建立燃料芯块和包壳的非接触模型,选取最大线功率的燃料棒内的芯块作为ANSYS软件计算的热源,对船用堆的运行工况和燃料棒功率密度进行合理设定,进行200 s瞬态变工况下燃料棒的热机械行为模拟,将得到的包壳应变强度最大值(包壳内表面)作为交变应变幅值[13],并与准稳态变工况进行比较,分析瞬态变工况和运行周期下的包壳疲劳寿命问题。分别考察包壳温度、冷却剂压力、内压以及辐照对包壳疲劳寿命的影响,为核动力船舶机动性要求下的包壳疲劳寿命分析提供参考。

1 计算方案

1.1 运行工况和功率密度

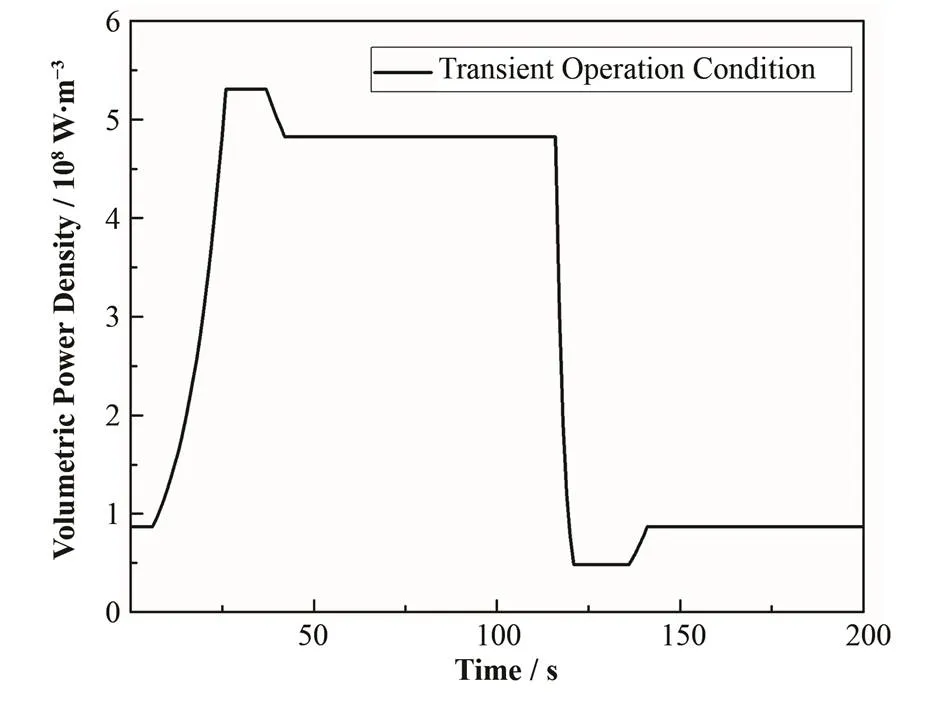

假定100%堆功率对应100%负荷(使结果具有保守性),并将功率调节的上限设为118% FP[14](考虑超功率瞬态或操作员误操作)。为简化起见,超功率瞬态传热情况下,燃料芯块体功率密度可近似为随时间呈指数变化(不考虑缓发中子对周期的影响)[1]。本文主要分析船用堆瞬态变工况,对准稳态变工况的模拟仅作为对比之用,不进行详细说明。200 s瞬态变工况为:经20 s将功率从18% FP提升至110% FP,停留10 s,经5 s下降至100% FP,达到稳态后,经5 s从100% FP下降至8% FP,停留10 s,经5 s提升功率至18% FP,达到稳态。燃料芯块体功率密度随时间变化见图1。反应堆从冷态(温度50ºC,压力5 MPa)[2]开始启堆,升温升压(按一定的升温速率),10 h后达到18% FP功率运行,进行瞬态变工况,冷停闭反应堆,降温降压(按一定的降温速率),用时10 h,导出余热,整个过程称作一个运行周期。

图1 燃料芯块体功率密度随时间的变化

1.2 模型及边界条件

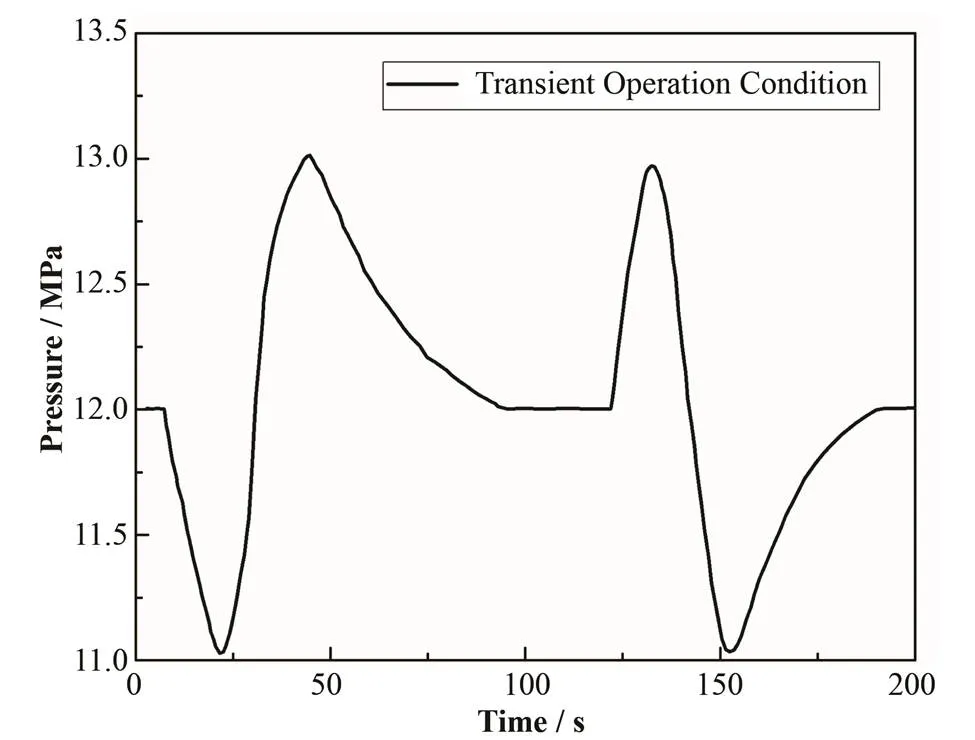

由于在高线功率密度(50−65 kW∙m−1)下,气隙在非常低的燃耗下快速闭合,而在低线功率密度(15−30 kW∙m−1)下,气隙在高燃耗下的闭合却相当慢[15],而船用堆燃料棒线功率密度通常较低(如MRX的最大线功率为30 kW∙m−1,平均线功率为7.9kW∙m−1),可认为气隙在反应堆寿期内大部分时间不发生闭合,故利用非接触模型进行计算。几何模型及边界条件如图2所示。包壳外径9.5 mm,包壳壁厚0.57 mm;芯块高度9.83 mm,芯块直径8.19mm[11]。燃料棒内预充入2 MPa的氦气,取5MPa和10 MPa作为燃耗中后期的燃料棒内压。根据MRX稳态运行时的冷却剂压力12 MPa[11]和瞬态变工况下的冷却剂压力响应曲线[12],为得到保守的包壳疲劳寿命,将冷却剂压力变化范围设定在11−13MPa,并进行适当的简化,如图3所示。

船用堆通常采用一回路冷却剂平均温度恒定的稳态运行方案,以便快速跟踪负荷的大幅度变化[2]。根据平均温度以及稳态运行方案对冷却剂温度进行合理推算,设定280 ºC作为瞬态计算的环境温度初始值。气隙以及包壳-冷却剂的对流换热系数参考文献[10,16]。

图2 几何模型及结构边界条件

图3 冷却剂压力随时间的变化

1.3 材料性能参数

燃料棒瞬态传热的热物性参数是随温度变化的。UO2、Zry和He热物性参数参考文献[10,17−19]。燃料芯块和包壳在塑性区有应变强化现象,其应变强化规律参考文献[10]。

本文所采用的锆包壳疲劳寿命设计曲线[20]依据的是SRP (Standard Review Plan)设计标准。该设计曲线考虑了试样尺寸、试验环境、热处理工艺、表面处理、数据分散性和最大平均应力等因素的影响,并将循环次数除以20或应变幅值除以2,取两者的最小值形成的下包络曲线,如图4所示。

图4中实线和虚线分别代表未辐照条件下(快中子注量<1.0×1019cm−2)和辐照条件下(快中子注量<5.5×1021cm−2)的锆包壳疲劳寿命设计曲线,其中快中子能量>0.625 eV,适用的温度范围为27−315ºC。由于核动力船舶寿期内大部分时间都是在巡航速度下航行,堆热功率通常为60−250MW[2],除少部分堆功率用于发电供船舶系统设备消耗外,大部分堆功率用于推进,这里取20 MW作为巡航速度下的热功率。设船用堆寿期为40 a,在航率取50%(美国“俄亥俄”级潜艇是世界上在航率最高的潜艇,在航率可达65%−70%),则反应堆运行时间约为20 a。由文献[11]计算出船用堆的堆内热中子通量密度约为4×1012cm−2·s−1。假定船用堆快中子(>1MeV)通量系数为2.21×1012cm−2·s−1·W−1·g[21],估算出船用堆热功率20 MW下的快中子通量约为7×1012cm−2·s−1。利用快中子通量以及运行时间可以得到寿期末锆包壳所受的快中子注量为4.4×1021cm−2,处于1.0×1019−5.5×1021cm−2范围内,所用的疲劳设计曲线落在图4中两曲线所包围的区域。因此选用5.5×1021cm−2作为船用堆寿期末锆包壳所受的快中子注量是保守的。

图4 锆包壳疲劳寿命设计曲线

2 结果及分析

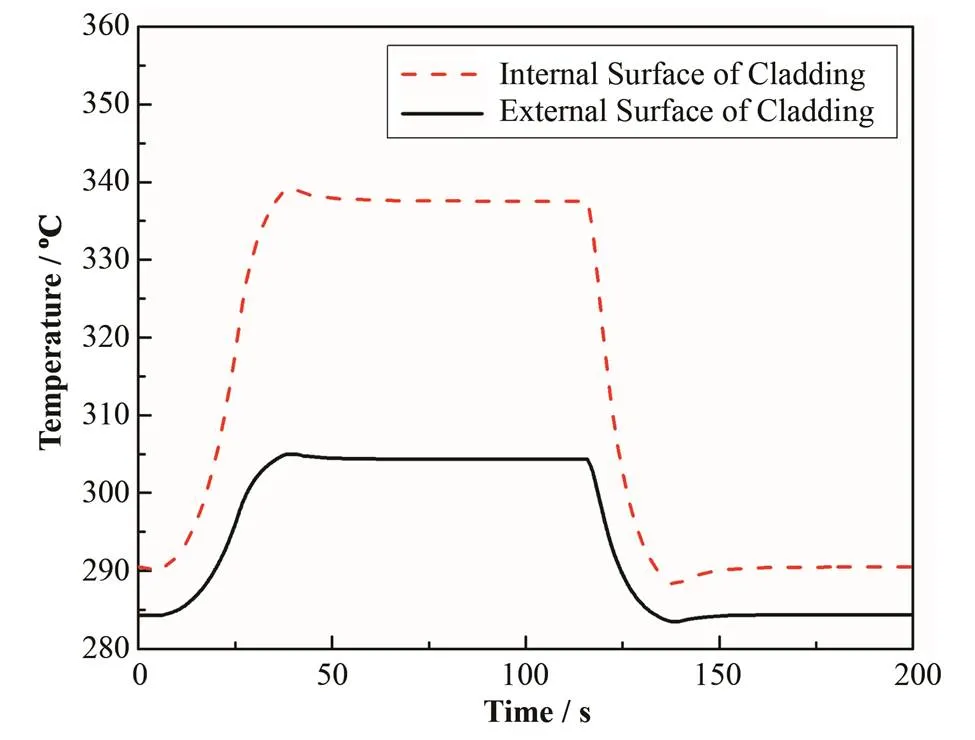

2.1 包壳温度

考虑到燃耗对包壳温度场影响较为复杂,本文近似认为包壳温度场不随燃耗加深而改变,包壳内外表面温度随时间变化如图5所示。包壳内外表面温差随堆功率而增大。在功率阶跃上升和下降阶段,包壳温度均未出现突变,这是因为从芯块到包壳传热的滞后性以及包壳热阻小,没有对包壳造成大的热冲击。采用超调的200 s瞬态变工况过程中,包壳温度达到稳定的时间较短,意味着反应堆能很快到达新的稳态,符合核动力船舶的机动性要求。

2.2 包壳应变

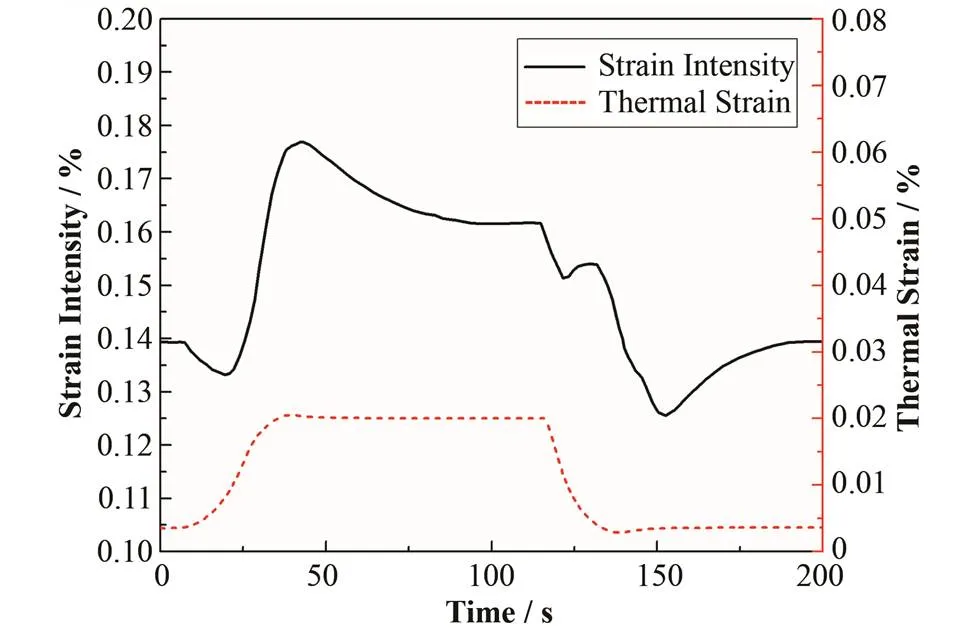

ANSYS计算结果显示包壳在瞬态变工况下没有发生塑性应变,易知燃耗初期包壳在整个运行周期中并没有发生塑性变形。由图6可知,瞬态变工况下包壳的交变应变幅值为0.052 5%,而且在功率阶跃上升和下降过程中,各出现一个完整的小循环,这是由冷却剂压力波动引起的。若船用堆采取准稳态变工况,在18% FP−100% FP−18% FP变化过程中,温度延迟较小,包壳温度和冷却剂压力波动很小,变工况下的交变应变幅值为图6中100% FP与18% FP下的包壳应变强度的差值,即0.0223%。包壳温度变化引起的热应变幅为0.018%,在交变应变幅中所占份额较小。因此,在瞬态变工况下,冷却剂压力变化比包壳温度变化引起的应变大;瞬态变工况比准稳态变工况引起的包壳应变大。

包壳在不同内压下的应变强度随时间变化如图7所示。瞬态变工况三种不同内压下的包壳应变幅是相近的,这主要由冷却剂压力变化引起的。另外包壳应变强度的峰值不同,随着内压的不断增大,包壳的应变强度是逐渐减小的,主要是因为包壳内外压差减小,引起的机械应变也减小。

图5 包壳温度随时间的变化

图6 包壳应变强度和热应变随时间的变化

图7 不同内压下的包壳应变强度随时间的变化

2.3 包壳疲劳寿命

将瞬态和准稳态变工况过程中应变幅分别代入疲劳寿命设计曲线求得变工况下的包壳疲劳寿命。反应堆冷态下包壳的应变强度为0.0173%,用准稳态和瞬态变工况下的应变强度最大值与冷态下的应变强度的差值作为运行周期下的应变幅,代入疲劳寿命设计曲线求得运行周期下的包壳疲劳寿命。船用堆燃料棒包壳在不同条件下的疲劳寿命如表1 所示。

表1 不同条件下的包壳疲劳寿命

对比表1中2 MPa内压下的数据可知,准稳态变工况下的包壳疲劳寿命大于1.0×106次,而瞬态变工况下的包壳疲劳寿命为5.2×105次;运行周期下瞬态比准稳态的包壳疲劳寿命减小4.0×103次。因此船用堆燃料棒包壳的疲劳问题是非常突出的。由于热应变幅在交变应变幅中所占份额小,因此包壳温度变化对包壳疲劳寿命影响较小。

内压的增加,主要是由于燃料芯块中的裂变气体释放到燃料棒内部的自由空间,随着燃耗的加深,内压不断增大。内压的增加可减缓包壳向内蠕变,对疲劳的影响也不应被忽略。从表1可以看出,变工况下,随着内压的增加,包壳疲劳寿命变化很小,主要是由冷却剂压力变化引起的。而运行周期下,包壳的疲劳寿命是随内压而增大的,这是由于内压增大,应变峰值减小使得应变幅减小,对包壳疲劳损伤也减小。

以2 MPa内压为例,辐照条件下运行周期为3.0×103次,瞬态变工况为5.2×105次,即每个运行周期内可平均进行173次瞬态变工况,能充分满足船舶机动性要求。由于运行周期的次数是最小的,并且包含冷停堆,因此采取高在航率,减少冷停堆次数,或者尽可能地采用热停堆来代替冷停堆等措施来减小包壳在大的循环应变下的疲劳损伤。辐照降低了包壳的疲劳寿命,运行周期3.0×103次,仅考虑辐照的影响是保守的,但是蠕变疲劳相互作用以及腐蚀也会降低包壳的应变疲劳寿命[22−23],这将在后续工作中进行针对性研究。

3 结语

本文利用ANSYS对船用堆瞬态变工况下的燃料棒进行瞬态热结构耦合分析,得到包壳温度-时间和应变-时间曲线,进而求出包壳在瞬态变工况和运行周期下的疲劳寿命,并分析了包壳温度、冷却剂压力、内压和辐照对包壳疲劳寿命的影响。

1) 通过瞬态和准稳态变工况下的包壳疲劳寿命对比,可知船用堆燃料棒包壳的疲劳问题是非常突出的。包壳温度变化与冷却剂压力变化相比,前者对包壳疲劳寿命影响小。

2) 运行周期下的包壳疲劳寿命随燃料棒内压而增大,而瞬态变工况下的包壳疲劳寿命随内压增加变化较小。

3) 辐照会降低船用堆燃料棒包壳的应变疲劳寿命。保持高的在航率,减少冷停堆次数,可减少运行周期下的包壳疲劳损伤。

核动力船舶高机动性的要求,导致船用堆燃料棒包壳疲劳寿命缩短,包壳疲劳寿命关系到燃料元件的完整性,进而影响反应堆安全,而机动性关乎船舶战斗力,在实际的运行管理中,堆安全和船舶战斗力要统筹兼顾。

1 蔡章生. 核反应堆热工与安全分析[M]. 武汉: 海军工程大学, 2005. CAI Zhangsheng. Thermal and safety analysis of nuclear reactor[M]. Wuhan: Naval University of Engineering, 2005.

2 彭敏俊. 船舶核动力装置[M]. 北京: 原子能出版社, 2009. PENG Minjun. Ship nuclear power plant[M]. Beijing: Atomic Energy Press, 2009.

3 王丹, 王金雨. 24个月换料周期燃料管理初步研究[J]. 核动力工程, 2013, 34(增1): 99−102. WANG Dan, WANG Jinyu. Preliminary study on 24-month fuel management strategy[J]. Nuclear Power Engineering, 2013, 34(Suppl 1): 99−102.

4 张炎. 核动力舰船[J]. 国外核新闻, 2005, (4): 6−8. ZHANG Yan. Nuclear-powered ships[J]. Foreign Nuclear News, 2005, (4): 6−8.

5 孙伟明, 沈妙其, 任欣, 等. Zr-4合金常温疲劳性能的试验研究[J]. 核动力工程, 1999, 20(3): 248−251. SUN Weiming, SHEN Miaoqi, REN Xin,. Test study on fatigue behavior of Zr-4 in room temperature condition[J]. Nuclear Power Engineering, 1999, 20(3): 248−251.

6 贾琦, 蔡力勋, 包陈, 等. 锆合金薄壁细管的单轴拉伸与低周疲劳试验研究[J]. 原子能科学技术, 2010, 44(6): 712−717. JIA Qi, CAI Lixun, BAO Chen,. Uniaxial tension and low cycle fatigue behavior of thin-walled tubes for Zr-1Nb and Zr-4[J]. Atomic Energy Science and Technology, 2010, 44(6): 712−717.

7 陈彭. 秦山核电厂燃料棒PCMI效应和包壳疲劳分 析[J]. 原子能科学技术, 1998, 32(2): 115−121. CHEN Peng. Analysis on pellet-cladding mechanical interaction and cladding fatigue of the fuel rod of Qinshan nuclear power plant[J]. Atomic Energy Science and Technology, 1998, 32(2): 115−121.

8 刘家正, 张裕林. 秦山一期核电站燃料组件加深燃耗后的燃料棒包壳应力、应变分析[J]. 核电工程与技术, 2005, 18(3): 11−18. LIU Jiazheng, ZHANG Yulin. Analysis of the stress and strain in the cladding for Qinshan PWR fuel assembly in extended burnup[J]. Nuclear Power Engineering and Technology, 2005, 18(3): 11−18.

9 吕华权, 刘彤, 焦拥军, 等. AFA 3G与AFA 2G燃料棒性能分析[J]. 核动力工程, 2002, 23(5): 58−61, 84. LYU Huaquan, LIU Tong, JIAO Yongjun,. AFA 2G and AFA 3G fuel rod performance analysis[J]. Nuclear Power Engineering, 2002, 23(5): 58−61, 84.

10 Jiang Y J, Cui Y, Huo Y Z,. Three-dimensional FE analysis of the thermal-mechanical behaviors in the nuclear fuel rods[J]. Annals of Nuclear Energy, 2011, 38(11): 2581−2593.

11 Yamaji A, Shimazaki J, Ochiai M,. The MRX integral reactor: maintenance and cost evaluation for ship application[R]. IAEA-TECDOC-977, Vienna, Austria: International Atomic Energy Agency, 1997.

12 Kusunoki T, Odano N, Yoritsune T,. Design of advanced integral-type marine reactor, MRX[J]. Nuclear Engineering and Design, 2000, 201(2): 155−175.

13 Vizvary Z, Karditsas P. Thermal fatigue of DEMO first wall due to pulsed operation[J]. Fusion Engineering and Design, 2011, 86(9): 1587−1590.

14 孙汉虹, 程平东, 缪鸿兴, 等. 第三代核电技术AP1000[M]. 北京: 中国电力出版社, 2016. SUN Hanhong, CHENG Pingdong, MIAO Hongxing,. The third generation nuclear power technology: AP1000[M]. Beijing: China Electric Power Press, 2016.

15 Ma B M. Transient pellet-cladding interaction of LWR fuel rod-computer code ISUNE-4[J]. Nuclear Engineering and Design, 1980, 58(3): 303−338.

16 陈文振, 于雷, 郝建立. 核动力装置热工水力[M]. 北京: 中国原子能出版社, 2013. CHEN Wenzhen, YU Lei, HAO Jianli. Thermal hydraulics of nuclear power plant[M]. Beijing: China Atomic Energy Press, 2013.

17 Cognet G, Efanov A, Fortov V,. Thermophysical properties database of materials for light water reactors and heavy water reactors[R]. IAEA-TECDOC-1496, Vienna, Austria: International Atomic Energy Agency, 2006.

18 Soba A, Denis A. Simulation with DIONISIO 1.0 of thermal and mechanical pellet-cladding interaction in nuclear fuel rods[J]. Journal of Nuclear Materials, 2008, 374(1): 32−43.

19 Ramirez J C, Stan M, Cristea P. Simulations of heat and oxygen diffusion in UO2nuclear fuel rods[J]. Journal of Nuclear Materials, 2006, 359(3): 174−184.

20 O'Donnell W J, Langer B F. Fatigue design basis for zircaloy components[J]. Nuclear Science and Engineering, 1964, 20(1): 1−12.

21 Bratton R N, Jessee M A, Wieselquist W A,. Rod internal pressure quantification and distribution analysis using FRAPCON[R]. Oak Ridge, TN, United States: Oak Ridge National Laboratory (ORNL), 2015.

22 李聪, 应诗浩, 沈保罗. 水冷动力堆用锆合金的疲劳[J]. 核动力工程, 2003, 24(1): 47−50. LI Cong, YING Shihao, SHEN Baoluo. Fatigue of zirconium alloys used in light water reactor[J]. Nuclear Power Engineering, 2003, 24(1): 47−50.

23 Samal M K, Dutta B K, Guin S,. A finite element program for on-line life assessment of critical plant components[J]. Engineering Failure Analysis, 2009, 16(1): 85−111.

Fatigue lifetime analysis on fuel cladding in marine reactor

LI Fei PENG Lei SHI Jingyi MA Bing JIN Cheng XIE Yao

(School of Nuclear Science and Technology, University of Science and Technology of China, Hefei 230027, China)

Background: The maneuverability of nuclear-powered ships requires the sharp step change of the output power of the marine reactor, which causes fluctuation of fuel cladding temperature and coolant pressure. Since the enormous fluctuation leads to fatigue damage of cladding, it is important to analyze the fatigue lifetime of the fuel claddings in marine reactor. Purpose: The purpose is to analyze the effects of cladding temperature, coolant pressure, internal pressure of fuel rod and irradiation on the fatigue lifetime. Methods: By using ANSYS, the thermal- mechanical behaviors of fuel rods in transient operation condition were simulated.The fatigue lifetime of cladding under different conditions was investigated, based on the design curves of the fatigue lifetime for zircaloy cladding. Results: The results indicate that the fatigue lifetime of the fuel cladding in marine reactor will reduce much in transient operation condition and irradiation can reduce fatigue lifetime of fuel cladding. The change of cladding temperature has little effect on the fatigue lifetime of cladding, compared with the change of coolant pressure. Conclusion: The fatigue damage in the fuel cladding in marine reactor is very serious.Suitable measures are suggested to take in order to reduce the fatigue damage of the cladding, under the premise of ensuring the maneuverability of ships.

Marine reactor, Fuel cladding, Fatigue lifetime

TL341

10.11889/j.0253-3219.2017.hjs.40.050606

国家自然科学基金(No.11375173)资助

李飞,男,1986年出生,2008年毕业于海军工程大学,现为硕士研究生,从事裂变堆结构材料服役寿命分析

彭蕾,E-mail: penglei@ustc.edu.cn

2017-02-20,

2017-03-09

Supported by National Natural Science Foundation of China (No.11375173)

LI Fei, male, born in 1986, graduated from Naval University of Engineering in 2008, master student, focusing on life analysis of fission reactor structure materials

PENG Lei, E-mail: penglei@ustc.edu.cn

2017-02-20, accepted date: 2017-03-09