核压力容器接管安全端不同焊接结构的失效评定图

2017-05-22潘建宾王国珍轩福贞涂善东

潘建宾 王国珍 轩福贞 涂善东

核压力容器接管安全端不同焊接结构的失效评定图

潘建宾 王国珍 轩福贞 涂善东

(华东理工大学承压系统与安全教育部重点实验室 上海200237)

基于英国R6规范选择3的方法构建了核压力容器接管安全端两种异种金属焊接结构(含隔离层的四材料结构和不含隔离层的三材料结构)的失效评定图(Failure assessment diagram, FAD),并分析了裂纹位置和裂纹深度对FAD的影响。结果表明,两种结构的极限载荷基本相同,裂纹位置对极限载荷基本没有影响。随裂纹位置由管嘴向316L安全端管区域靠近及随裂纹深度的增加,失效评定曲线(Failure assessment curve, FAC)下移,结构的安全性降低。由于两种焊接结构中,相同位置、相同尺寸裂纹的FAD和极限载荷基本相同,因而其抗断裂性能和结构强度基本相同。

失效评定图,异种金属焊接接头,核压力容器,安全端,裂纹

在核电一回路系统中,存在许多连接核压力容器(如反应堆压力容器、蒸发器、稳压器等)接管嘴与安全端的异种金属焊接接头(Dissimilar metal welded joint, DMWJ)。核电站运行历史表明,这些焊接接头是容易发生失效的薄弱部件。往往在远未达到设计寿命期限时,异种金属焊接接头内即产生了许多应力腐蚀裂纹缺陷[1−3]。当接头中产生裂纹缺陷后,需要对其安全性做出评价。在实际工程中通常是将安全端及其焊接接头简化成直管处理,并采用通用失效评定图(Failure assessment diagram, FAD)[4]评价缺陷的安全性。安全端具有复杂的几何和异种金属焊接结构,由包括两种母材、两种焊缝及界面区的复杂材料所构成,与简化的直管相比,异种金属焊接接头存在较大的力学性能不均匀,接头不同位置的裂纹附近存在不同的材料性能失 配[5]。简化的评价方法忽略了安全端焊接结构几何及材料的复杂性对结构失效行为的影响,其评价结果可能会产生过于保守或者不安全的情况[6]。因此,在进行安全评定时,需要考虑安全端不同的焊接接头结构、局部材料性能及服役载荷的复杂性,建立与这些因素相关的准确FAD[6]。

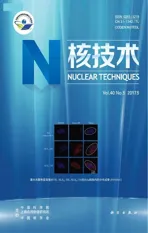

目前核电压力容器接管与安全端焊接结构普遍采用的设计和制造过程是:首先在容器接管端堆焊镍基合金隔离层,在隔离层堆焊后进行去应力热处理,与安全端对接后不进行热处理,再用镍基合金焊材与不锈钢安全端进行对接焊,隔离层堆焊和对接焊均采用钨极氩弧焊(Gas Tungsten Arc Weld, GTAW),从而形成四材料安全端结构(图1(a)和(b))。但近年来,为简化制造工艺,也开始采用接管嘴与安全端之间直接采用镍基合金焊材进行钨极氩弧焊的方法[7−8],而形成三材料结构(图1(c)),接管与安全端对接焊完成后一般进行600ºC保温16 h左右的消除应力热处理。三材料结构有利于缩短制造周期、减少成本,但是其结构强度及含缺陷时的结构完整性能否达到四材料结构的水平,目前还缺乏研究。本文对三材料和四材料两种安全端焊接结构中不同位置和尺寸的裂纹分别建立FAD,比较研究两种安全端焊接结构、裂纹位置及尺寸对极限载荷、FAD及接头结构完整性的影响。为低成本制造的三材料安全端结构的设计、应用及结构完整性评价提供依据。

1 安全端异种金属焊接结构的有限元建模

1.1 安全端结构和材料

典型核压力容器的安全端结构二维尺寸如图1(a)所示,四材料和三材料两种异种金属焊接接头的组成材料和结构尺寸分别如图1(b)和(c)所示。管嘴的材料为低合金钢(A508),堆焊层和焊缝的材料都为镍基合金(Alloy52M),安全端接管材料为奥氏体不锈钢(316L)。三材料安全端接头结构没有镍基合金堆焊层,其余与四材料结构相同。研究组前期工作中测定的4种材料在340ºC下的真应力-真应变曲线如图2所示[9],弹性模量为1.8×105MPa,泊松比为0.3。

图1 连接核压力容器接管嘴和安全端的典型异种金属焊接接头结构(a)与四材料(b)和三材料(c)的焊接接头

图2 异种金属焊接接头四材料在340ºC下的真应力-真应变曲线[9]

1.2 有限元模型

采用ABAQUS软件对图1中的两种安全端结构建立三维有限元(Finite Element Method, FEM)分析模型。由于安全端管结构的对称性,选取实际结构的一半建立模型。因为管嘴是焊在反应堆压力容器上,连接刚性大,所以在左端设置固定约束;对称面上设置对称约束。安全端管设计内压是17 MPa,以内表面均布压力的方式加载。在安全端右侧与一回路管道连接处用耦合的方式在参考点上施加弯矩。结构所受轴向力施加在模型右端面,按内压计算为35.8 MPa。通过设置材料密度属性和重力加速度的方式施加重力。

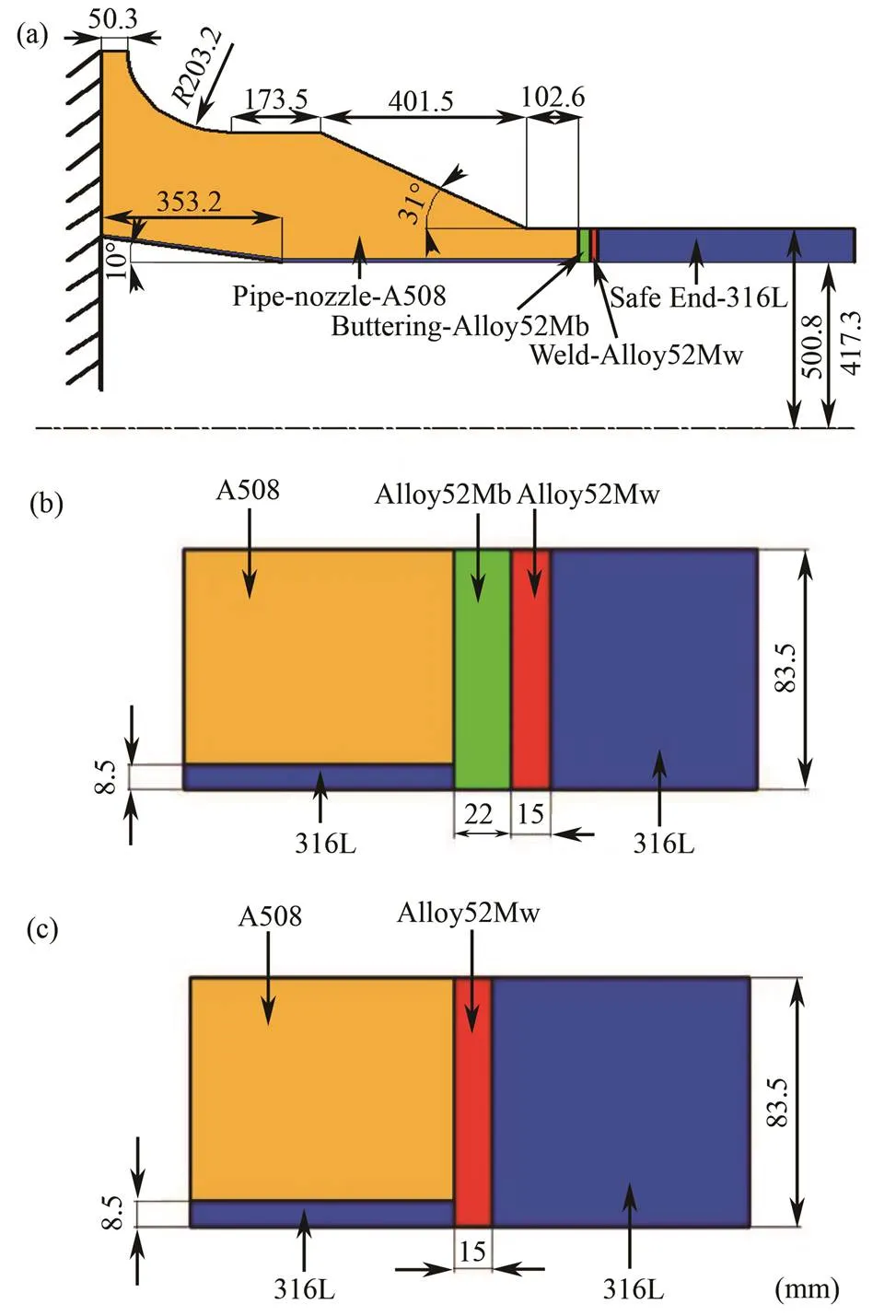

模型采用一次减缩积分单元C3D8R,在裂纹尖端划分足够细的网格,以提高求解精度。图3是接管安全端三维结构的整体网格和裂尖前网格分布。FEM网格总数量为58 610个,裂尖前2 mm采用足够细的网格划分(网格数为20 192个)以得到准确的极限载荷和积分计算结果。材料弹塑性本构采用图2的真应力-真应变曲线,积分回路无关性已分析验证,因而FEM模型是可靠的。

图3 接管安全端模型整体网格(a)和裂尖局部网格分布(b)

1.3 FAD的构建

对安全端接头区内表面未穿透周向裂纹建立FAD,裂纹尺寸表征见图4。裂纹深度为,裂纹沿管道内表面长度为2。裂纹尺寸表征参数为/和/(为管道壁厚)。

图4 内表面周向裂纹尺寸的表征

2 结果与讨论

2.1 裂纹位置对FAD的影响

为分析裂纹位置对FAD的影响,在有限元分析中,保持裂纹尺寸(/=0.25,/=0.33)不变,改变裂纹在安全端异种金属接头中的位置。对于四材料模型,设置5个裂纹位置,即裂纹分别在A508/ Alloy52Mb界面、Alloy52Mb中心、Alloy52Mb/ Alloy52Mw界面、Alloy52Mw中心和Alloy52Mw/ 316L界面。对于三材料模型,因没有堆焊隔离层,设置3个裂纹位置,即裂纹分别在A508/Alloy52Mw界面、Alloy52Mw中心和Alloy52Mw/316L界面。为计算不同位置裂纹的FAD,首先需要计算它们的极限载荷。采用理想弹塑性材料模型(即略去材料应变强化特性),计算的不同位置裂纹的安全端弯矩载荷与轴向位移的关系如图5所示。由图5可见,裂纹位置对两种安全端焊接结构的极限载荷基本没有影响,四材料模型5个位置裂纹的极限弯矩载荷分别为6911kN·m、6910 kN·m、6 908 kN·m、6906kN·m、6904 kN·m;三材料模型3个裂纹位置的极限载荷分别为6909 kN·m、6904 kN·m、6901kN·m。可以看出,当裂纹尺寸(/=0.25,/=0.33)一定时,裂纹位置对极限载荷几乎没有影响,且两种结构的极限载荷基本相同。

按英国含缺陷结构完整性评定R6规范选择3的方法构建与安全端结构和材料相关的准确失效评定曲线(Failure assessment curve, FAC)。极限弯矩载荷(L)从理想弹塑性材料模型计算的载荷-位移曲线上,按零曲率准则[10]确定。用ABAQUS内置的积分计算方法计算图4中裂纹最深点处的弹性积分e和弹塑性积分随外加载荷(弯矩)的变化曲线。由r=(e)1/2和r=/L分别计算坐标点(r,r),连接不同下的一系列(r,r)点,即可得到FAC。需要注意的是,按R6规范选择3,残余应力作为自平衡的二次应力在构建FAD中无需考虑。

图5 载荷-轴向位移曲线 (a) 四材料安全端结构,(b) 三材料安全端结构

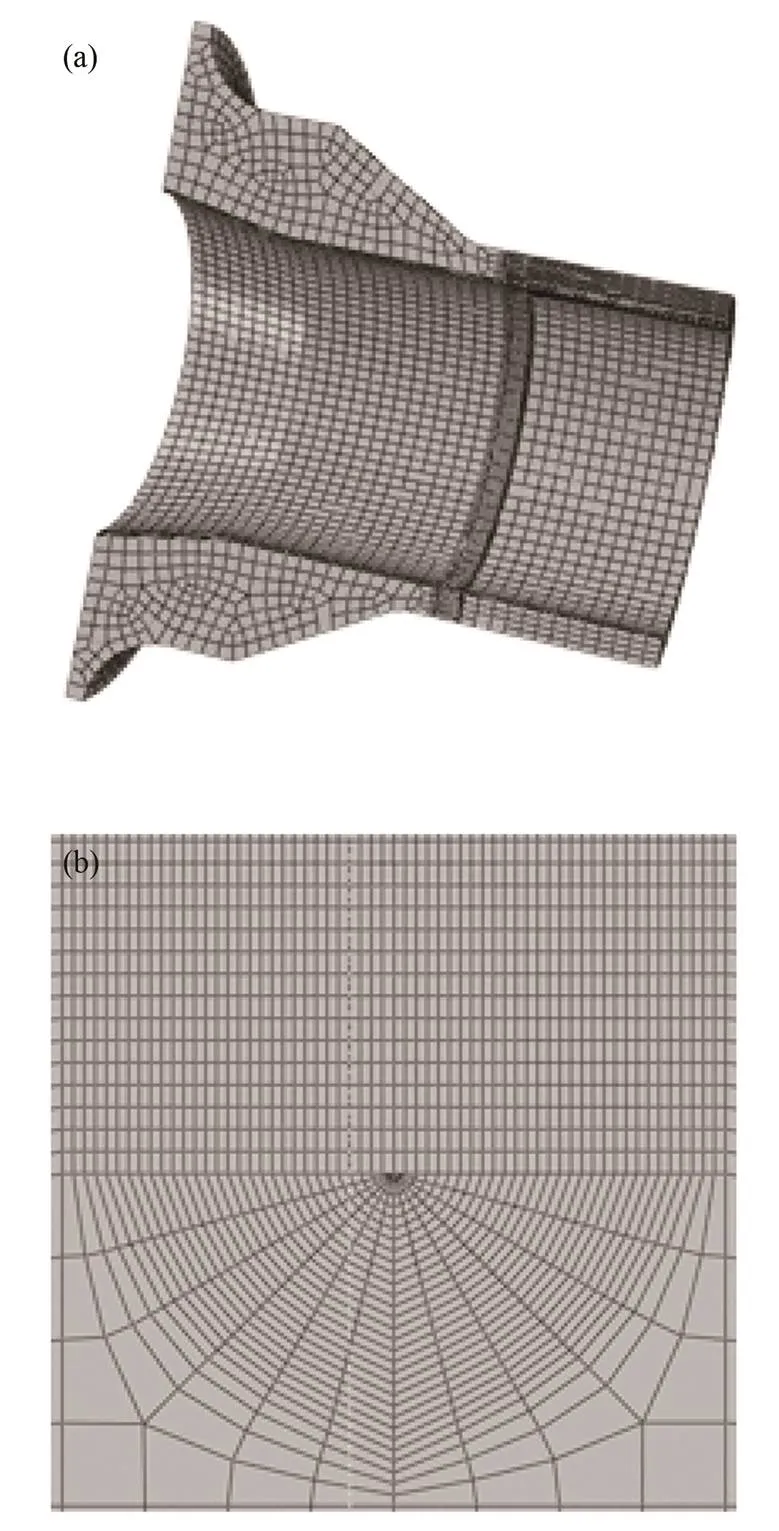

极限载荷为结构发生整体宏观塑性屈服时所对应的载荷。对于不同位置的裂纹,通过观察极限载荷下的结构中的等效塑性应变分布,发现裂纹前的韧带未发生全面屈服,而强度最低的316L安全端管发生了整体屈服。图6(a)和(b)分别为四材料和三材料结构中典型Alloy52Mw焊缝中心裂纹在极限载荷下的等效塑性应变(Equivalent Plastic Strain in ABAQUS Code, PEEQ)分布。可以看出,塑性变形主要集中在由316L材料构成的安全端管中,裂纹前端的韧带区没有发生全面塑性变形。这意味着,不同位置裂纹的极限载荷由316L安全端管的整体屈服决定,与裂纹位置无关。这是裂纹位置不影响极限载荷的原因。

图6 四材料(a)和三材料(b)异种金属焊接结构中的Alloy52Mw焊缝裂纹在极限载荷时的等效塑性应变分布

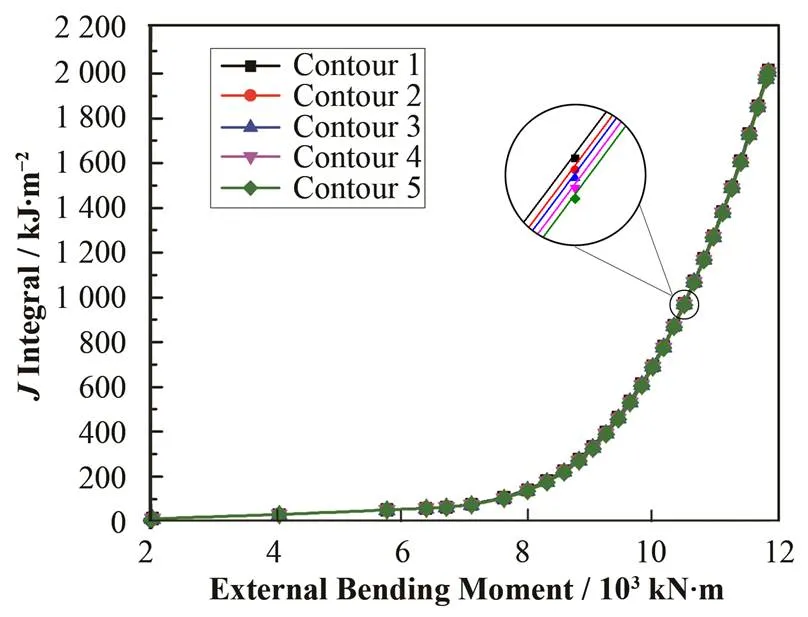

为了保证裂纹尖端积分的准确性,要对其进行路径无关性的验证。对A508/Alloy52Mb位置的裂纹,取出弹塑性积分5个积分回路的值,从图7中可以看出5个积分回路得出的积分相同,表明本文计算的值具有路径无关性,因而是可靠的,可以用于构建FAD。

图7 不同回路的J积分值随弯矩载荷的变化

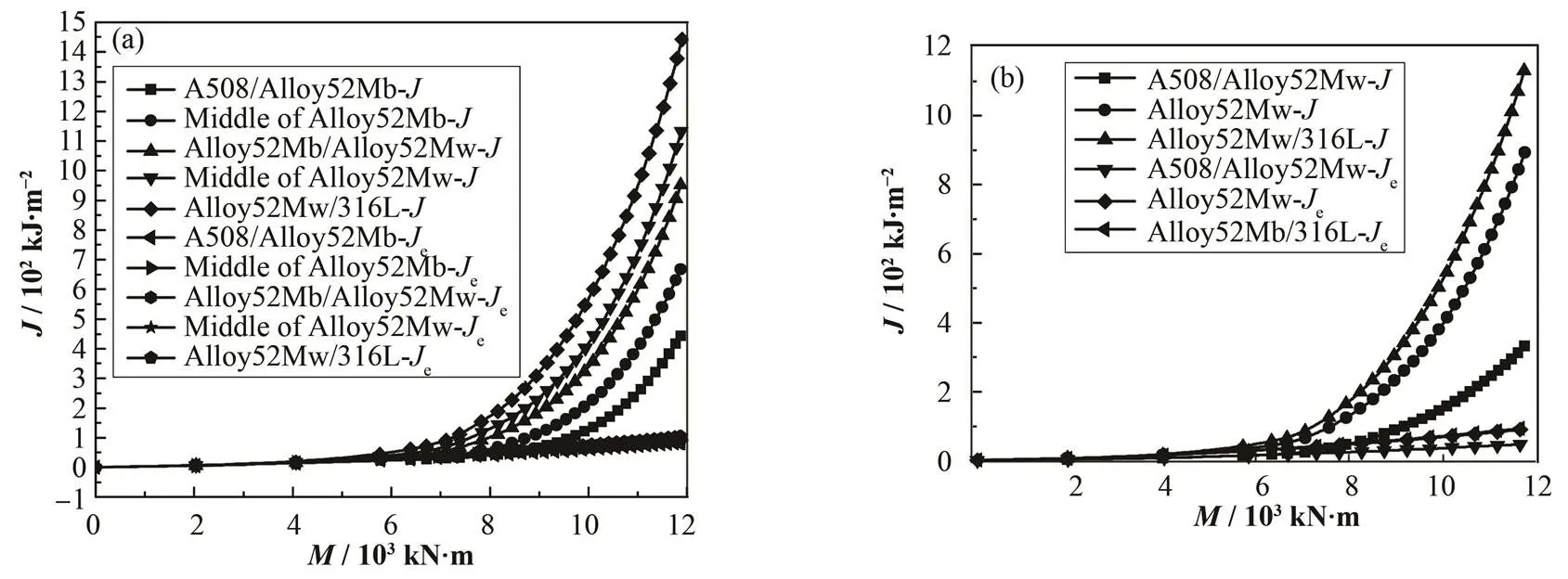

图8是计算的四材料模型5个裂纹位置和三材料模型3个裂纹位置的e和随外加弯矩的变化曲线,可以看出两种结构的e和随外加弯矩而增大。随着裂纹位置向316L材料靠近,e和增大,即在屈服强度较低的316L安全端区域,材料塑性变形大,相应的积分较大。对于所分析的裂纹尺寸(/=0.25,/=0.33),用这些图中一定载荷下对应的e和值,可计算FAC纵坐标r=(e/)1/2点,由r/L计算得到横坐标点。连接不同载荷下的一系列(r,r)点,即可形成FAC。

图8 安全端结构不同位置裂纹的J和Je随弯矩M的变化 (a) 四材料结构,(b) 三材料结构

图9是/=0.25、/=0.33的裂纹位于两种安全端焊接结构不同位置时的FAD。为了比较,R6选择1 (option 1)曲线也描在图9中。

图9 四材料(a)和三材料(b)安全端焊接结构不同位置裂纹的FAD

从图9中可以看出,不管是三材料还是四材料结构,所有的FAC都位于R6选择1曲线之上,表明选择1曲线是最保守的。当裂纹位于316L材料与焊缝Alloy52Mw的界面时,FAC最低,并且靠近R6选择1曲线,表明该位置裂纹的安全性较低。当裂纹位于A508材料与堆焊层Alloy52Mb的界面时,FAC最高,表明该区域裂纹的安全性较高。总体上,当裂纹位置逐渐靠近316L区域时,FAC向下移动,裂纹的安全性降低。原因是两种安全端结构的几何尺寸相同,当裂纹位置逐渐靠近316L区域时,裂尖的积分远大于e(图7),从而使r=(e/)1/2减小。而裂尖积分的增大主要是由于316L区域材料的屈服强度低,塑性变形大,使塑性积分增大。

2.2 裂纹深度对两种结构FAD的影响

图9表明,Alloy52Mw和316L界面区的FAC最靠近R6选择1曲线,当裂纹位于这一区域时FAD上的安全区域最小,更容易发生断裂失效,所以选择此位置裂纹,研究裂纹深度对两种结构FAD的影响。将裂纹尺寸为(/=0.25,/=0.33)和(/=0.50,/=0.33)的裂纹FAC进行对比,其他条件如内压、自重、弯矩载荷等保持不变。

图10是两种安全端焊接结构不同深度的Alloy52Mw/316L界面裂纹的FAD对比。从图10中可以看出,(/=0.50,/=0.33)的深裂纹的FAC位于(/=0.25,/=0.33)的浅裂纹之下,即随裂纹深度的增加,FAC下移,裂纹的安全性降低。这是由于随裂纹深度增加,裂尖增大,裂纹扩展的驱动力增加,裂纹更容易发生起裂失效。

图10 四材料(a)和三材料(b)焊接结构不同深度的Alloy52Mw/316L界面裂纹的FAD

2.3 三材料和四材料安全端结构FAD比较

为了比较分析三材料和四材料两种安全端焊接结构的FAD,对两种结构中相同位置的两个裂纹(Alloy52Mw/316L界面裂纹和Alloy52Mw焊缝中心裂纹)的FAD对比于图11中。

图11 四材料和三材料安全端焊接结构的FAD对比 (a) Alloy52Mw/316L界面裂纹,(b) Alloy52Mw焊缝中心裂纹

从图11可以看出,对两种结构中相同位置的两个裂纹(Alloy52Mw/316L界面裂纹和Alloy52Mw焊缝中心裂纹),在相同裂纹尺寸时,三材料和四材料模型的FAC基本相同。产生这一结果的原因是:两种安全端结构的总体几何尺寸相同;两种结构的极限载荷都由强度最低的316L材料决定,因而基本相同;两种结构相同位置裂纹前端的材料也相同,因而积分基本相同。由FAD的做图原理看,当极限载荷和积分基本相同时,横坐标的点和纵坐标的点基本相同,故FAD基本相同。这意味着两种结构中相同位置、相同尺寸裂纹的安全性相同。因此,可以推断两种结构的抗断裂性能和结构强度基本相同。因此,从结构完整性或结构强度的角度考虑,三材料安全端结构的设计和制造是可行的,在保证含裂纹结构完整性的条件下可以降低制造成本。本文建立的两种安全端焊接结构的FAD可望用于评价两种含裂纹结构的安全性。

3 结语

1) 三材料和四材料两种安全端焊接结构的极限载荷基本相同,不同位置裂纹的极限载荷均由低强度的316L安全端管的整体屈服决定,因而裂纹位置对极限载荷基本没有影响。

2) 对于两种安全端焊接结构,随裂纹位置由管嘴向316L区域靠近,FAC下移,裂纹安全性降低,其原因是316L区域的屈服强度低,塑性变形大,弹塑性积分高。随裂纹深度的增加,FAC也下移,裂纹安全性降低,其原因是深裂纹的积分大,裂纹开动力大。

3) 三材料和四材料两种安全端焊接结构中,相同位置、相同尺寸裂纹的FAD和极限载荷基本相同,结构的安全性基本相同。因此,可以推断两种结构的抗断裂性能和结构强度基本相同。

4) 从结构完整性或结构强度的角度考虑,三材料安全端结构的设计和制造是可行的,可以降低制造成本。本文建立的两种安全端焊接结构的FAD可望用于评价两种含裂纹结构的安全性。

1 Li G F, Li G J, Fang K W,. Stress corrosion cracking behavior of dissimilar metal weld A508/52M/316L in simulated PWR primary water environment[C]. 2nd International Symposium on Materials and Reliability in Nuclear Power Plants, Shengyang, China, 2011: 137−144.

2 Rudland D, Zhang T, Wilkowski G,. Welding residual stress solutions for dissimilar metal surge line nozzles welds[C]. Proceedings of 2008 ASME Pressure Vessels and Piping Division Conference, PVP2008-61285, Chicago, Illinois, USA, July 27−31, 2008.

3 Gorman J, Hunt S, Riccardella P. PWR reactor vessel Alloy 600 issues Chapter 44: companion guide to the ASME boiler & pressure vessel code[M]. New York, USA: The American Society of Mechanical Engineers, 2009.

4 R6: assessment of the integrity of structures containing defects[S]. British Energy Generation Report R/H/R6, Revision 4. Gloucester, UK: British Energy Ltd, 2007.

5 王海涛, 王国珍, 轩福贞, 等. 核电52M 镍基合金异种金属焊接接头的局部断裂行为[J]. 核技术, 2013, 36(4):040628.DOI: 10.11889/j.0253-3219.2013.hjs.36. 040628.WANG Haitao, WANG Guozhen, XUAN Fuzhen,. Local fracture behavior in an Alloy 52M dissimilar metal welded joint in nuclear power plants[J]. Nuclear Techniques, 2013, 36(4):040628.DOI: 10.11889/j. 0253-3219.2013.hjs.36.040628.

6 Gong N, Wang G Z, Xuan F Z,. Effects of initial crack location on failure assessment curves in dissimilar metal weld joints in nuclear power plants[J]. Journal of Pressure Vessel Technology, 2012, 134: 061405. DOI: 10.1115/1.4006907.

7 Blouin A, Chapuliot S, Marie S,. Brittle fracture analysis of dissimilar metal welds[J]. Engineering Fracture Mechanics, 2014, 131: 58−73. DOI: 10.1016/ j.engfracmech.2014.07.005.

8 黄腾飞, 邓小云, 匡艳军, 等. 核电厂反应堆压力容器接管与安全端焊接工艺[J]. 焊接, 2013, 3: 52−54.HUANG Tengfei, DENG Xiaoyun, KUANG Yanjun,. Welding technology for connecting nozzles of a pressure vessel to safe ends in nuclear power plants[J]. Welding and Joining, 2013, 3: 52−54.

9 Wang H T, Wang G Z, Xuan F Z,. Local mechanical properties and microstructure of Alloy 52M dissimilar metal welded joint between A508 ferritic steel and 316L stainless steel[J]. Advance Material Research, 2012, 509: 103−110. DOI: 10.4028/www.scientific.net/AMR.509. 103.

10 章为民, 陆明万, 张如一. 确定实际极限载荷的零曲率准则[J]. 固体力学学报, 1989, 10(2): 152−160.ZHANG Weimin, LU Mingwan, ZHANG Ruyi. A zero-curvature criterion to determine the practical collapse load[J]. Acta Mechanica Solida Sinica, 1989, 10(2): 152−160.

FAD of different welded structures for joining safe end to pipe-nozzle of nuclear pressure vessel

PAN Jianbin WANG Guozhen XUAN Fuzhen TU Shandong

(Key Laboratory of Pressure Systems and Safety, Ministry of Education, East China University of Science and Technology, Shanghai 200237, China)

Background: Dissimilar metal welded joints (DMWJ) were indicated to be vulnerable components in the primary system, and an accurate structural integrity assessment for such DMWJ is needed. Three-material DMWJ structures without buttering layer are also applied in recent years. Purpose & Methods: In order tounderstand the effects of crack locations and crack sizes on failure assessment diagrams (FAD), FADs of two types of dissimilar metal welded structures (four-material structure with buttering layer and three-material structure without buttering layer) for joining safe end to pipe-nozzle of nuclear pressure vessel were constructed by finite element numerical analysis. Results: Limit loads of the two welded structures are basically the same, and the crack locations almost have no effects on the limit loads. With moving crack location from pipe nozzle to 316L safe end pipe and increasing crack depth, the failure assessment curves (FACs) shift downward and the safety margin of the cracked structure decreases. Conclusions: Because the FADs and limit loads of the cracks with the same location and size in the two welded structures are basically the same, their properties against fracture failure and structural strength are almost the same. It is feasible to connect pipe-nozzle with safe end using simplified manufacture process without buttering layer for the consideration of cost saving.

FAD, DMWJ, Nuclear pressure vessel, Safe end, Crack

TL48

10.11889/j.0253-3219.2017.hjs.40.050605

国家自然科学基金(No.51575184、No.51375165)资助

潘建宾,男,1992年出生,2015年毕业于南昌大学,现为硕士研究生,研究方向为核电设备的结构完整性评价

王国珍,E-mail: gzwang@ecust.edu.cn

2016-12-29,

2017-03-08

Supported by National Natural Science Foundation of China (No.51575184, No.51375165)

PAN Jianbin, male, born in 1992, graduated from Nanchang University in 2015, master student, focusing on integrity assessment of nuclearpower equipment

WANG Guozhen, E-mail: gzwang@ecust.edu.cn

2016-12-29, accepted date: 2017-03-08