阀体设计方法浅析

2017-05-22孙建明古婷

孙建明,古婷

(陕西法士特齿轮有限责任公司,陕西 西安 710119)

引言

电控液动式自动变速器,液压系统是连接电控软件与机械硬件的桥梁。电控软件通过TCU发出控制电流,对液压模块电磁阀进行控制并调节各油路压力,然后通过油压驱动换挡拨叉和离合器等执行元件实现自动变速。因此,液压模块的主要功能,就是把油泵输入的高压油按TCU控制策略转化为多路可控的稳定压力油提供至各机械执行元件。

阀体作为液压模块的核心载体,其主要功能是集成输入及多路输出油路,固定电磁阀、压力传感器、蓄能器等液压元器件,实现液压控制原理。一般来讲,自动变速器液压原理较为复杂,包含多条油路及多个电磁阀,所以阀体设计的难点主要在于液压油路集成的设计。油路的设计质量,不仅会直接影响到液压特性,也会对阀体制造工艺性带来较大的影响。

根据液压原理油路及电磁阀数量、整机液压模块布置、油路流量大小等因素,阀体可设计成单片式、双片式、三片式。比如AMT上液压油路相对简单、油路流量较小,多采用单片式阀体设计。单片式阀体油路直接采用机加工钻孔,制造工艺性较好,油路设计相对简单。而DCT与AT则较多采用双片式阀体,即分为上、下两个阀体,中间用隔板密封。双片式阀体可实现较大的油路截面积,且油路在外表面其走向不受钻孔加工方式的限制,可实现多条油路交错布置,故油路设计也较为复杂。

1 设计原则

根据阀体功能和作用,在进行阀体设计时,设计原则:

1)满足阀体的功能要求;

2)具有足够的强度和刚度,防止阀体变形;

3)具有较小的流阻,油路尽可能平滑,在上、下阀体中翻转次数尽可能少;

4)具有较低的泄漏,油路尽可能短,阀体连接螺栓布局要合理;

5)具有轻量化的设计,减少总成的重量;

6)具有良好的工艺性能,便于铸造和机械加工。

2 设计流程

阀体的设计其实就是液压模块设计的主要内容。在阀体设计前期,必须依靠仿真软件对液压系统各油路压力、流量进行仿真设计,确定好节流孔、蓄能器、阀芯、泄压阀等液压元件的设计,以避免在后期出现较大的改动,甚至发生油路需要重新布置的风险。由于阀体油路的不规则性,产品全部采用压铸铸造再机加工的方式生产制造。所以在阀体设计时,需要考虑材料的机械性能、铸造及机加工性能。一般采用压铸铝合金,如AlSi9Cu3、A380、ADC12等牌号。阀体具体设计流程如图1所示。

图1 阀体设计流程图

3 阀体设计

3.1 A阶段设计

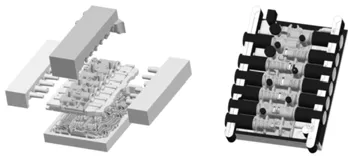

阀体A阶段设计,主要以满足液压模块功能需求为目的。以液压原理图、整机安装边界及接口等为设计输入,按照阀体设计流程进行方案设计。此阶段暂不考虑过多的制造工艺性,可用快速成型方式加工样件进行功能及性能试验即可。三维设计时,可直接在实体上进行拉伸、旋转、打孔等简单操作去除材料即可完成。重点是油路的布局设计,要尽可能满足设计原则,此过程需要丰富的经验和空间思考能力,以确保油路设计质量。该阶段的主要目的是搭建功能样机,进行整机及液压模块各项试验验证,发现问题并为后续设计优化提供支持。某湿式双离合器自动变速器液压模块A阶段设计如图2所示。

图2 液压模块及其上、下阀体A阶段设计图

3.2 B阶段设计

阀体B阶段设计,以制造工艺性设计为主,优化A阶段设计问题为辅。充分考虑铸造、机加工制造工艺,也可称为量产化设计。此阶段需要重新进行三维设计,在三维中实现模具及铸件毛坯设计、机加工设计,如图3所示。详细对分型面、抽芯、壁厚、拔模角度、拔模顶杆、定位基准、加工余量等关键工艺特征进行设计,确保产品获得良好的制造工艺性。在油路基本确定后,还应该对阀体密封面的密封性能进行面压仿真分析,以便及时调整阀体连接螺栓、固定螺栓及油路的布局。B阶段设计完成后,将会开模进行压铸制造及相关试验验证。此时已具备小批量生产条件和能力。

图3 上阀体B阶段模具及铸件毛坯设计、机加工设计

1)分型面设计:避免阀体的分型面处在粗加工的基准位置处,同时机加工面和粗基准应位于同一模具中,防止错模引起加工误差。分型面的选择应尽量使阀体处在动模中,便于顶、取铸件。

2)抽芯设计:阀体中尽可能不用或者少用型芯。抽芯长度不宜过长,直径不宜过小。并且抽芯部位设计应防止铝液直接冲击而导致变形,影响精度。

3)壁厚设计:要尽可能确保阀体壁厚的一致性,一般以3mm至4mm为宜。保证压铸时冷却收缩率各处相等,防止气缩孔的产生。因此,螺栓过孔、螺纹孔等也应尽量铸造出来,防止局部壁厚较大,增加气缩孔产生概率。

4)拔模角度设计:阀体铸件不同位置的拔模角度设计有所差异。阀孔与油槽相贯面不可避免会有铸造隔皮,依靠机加工去除加工余量及隔皮。如果阀孔抽芯拔模角度偏大,阀孔底部加工余量将会明显比阀孔口部加工余量偏大,易造成阀孔壁厚不均、气缩孔缺陷较多等问题。为了保证尺寸的精度,油槽(连接阀孔控制边)部位拔模角度要求较严格,外部轮廓次之。阀体不同位置不同的拔模角度要求如表1所示。

表1 阀体各部位拔模角度

5)加工余量设计:阀体铸件机械加工余量根据铸件的结构和部位确定。油槽大平面设计加工余量应采用 0.8mm至1mm。阀孔设计加工余量以单边0.5-0.8mm为宜。

6)定位基准及夹紧点设计:毛坯定位基准应分布在阀体四周边缘且无机加工的位置,以便在机加工后进行毛坯基准的检测。同时在定位基准的反面要考虑夹紧点设计,夹紧点位置与定位基准不能相距过远。

3.3 C阶段优化设计

经过B阶段生产制造及试验验证,要及时统计各方面问题,以开展C阶段优化设计。此阶段可进行较小的修改,以解决生产制造、装配、试验等方面的遗留问题。在修改的时候,需要考虑到修模的难易程度,不适宜在此时进行大规模修改。

4 结束语

阀体设计具有高度的复杂性,且需要丰富的压铸、机加工等制造工艺经验,目前国内能够自主设计自动变速器阀体的很少。随着国内自动变速器近年飞速发展,液压模块及阀体的自主设计将会更加成熟和广泛。阀体设计只是自动变速器设计中的冰山一角,只有国内整机的设计、仿真、控制系统开发、试验、生产配套等全面发展,才能带动各子系统及关键零部件的设计及产业化。本文结合实际工作经验,梳理了阀体设计过程中的一些要点,希望对阀体产品的设计开发提供指导和参考。

参考文献

[1] 陈宗帖,陈勇.双离合器自动变速器液压阀体设计《第十五届全国机械设计年会论文集》2010年.

[2] 侯占勇.基于AMESim的双离合器变速器液压系统建模及故障分析.[J]齿轮科技2016年 第1期.

[3] 杨陆奕.双离合器液压管路的改进设计.[J]汽车工艺与材料 2011年第11期.

[4] 周小健,古兴生.湿式双离合器自动变速器液压系统仿真分析.[J]拖拉机与农用运输车2013年第6期.