圆锥滚子轴承内圈加工方法的改进

2017-05-19钟慧敏姚永才沈丹丹

钟慧敏,姚永才,沈丹丹

(1. 哈尔滨轴承集团公司 技工学校 ,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨150036;3. 哈尔滨电力职业技术学院,黑龙江 哈尔滨 150030)

圆锥滚子轴承内圈加工方法的改进

钟慧敏1,姚永才2,沈丹丹3

(1. 哈尔滨轴承集团公司 技工学校 ,黑龙江 哈尔滨150036;2.哈尔滨轴承集团公司 电机轴承分厂,黑龙江 哈尔滨150036;3. 哈尔滨电力职业技术学院,黑龙江 哈尔滨 150030)

原有圆锥滚子轴承内圈锻件形状为塔形,与成品相差较大,只得采用多刀半自动专业车床加工,加工工序多,效率低,精度差。针对上述问题,将锻件形状改成与成品相似的形状,采用数控车床两次装卡就可以完成其所有表面的车削加工,简化了装夹定位方式,提高了产品质量和效率。

圆锥滚子轴承;内圈;塔形锻件 ;专业车床车削 ;数控车床车削

1 前言

近年来数控机床快速发展,在轴承领域中已被广泛应用。早期受锻造质量影响,要用数控机床完全取代专业车床遇到了困难。但随着锻造中碾扩与整径相结合、高速热锻技术广泛应用于轴承加工后,不但使得锻件留量有了较大改善,而且锻件几何精度也有了较大提高。本文针对圆锥滚子轴承内圈加工中存在的问题,采取了相应的解决办法,提高了加工质量和生产效率。

2 加工中存在的问题

内径50~100mm的圆锥滚子轴承内圈,原来的锻件为塔形,如图 1 所示。由于其产品结构较为特殊,如图 2 所示,滚道加工比较困难,原来普遍采用多刀半自动专业车床进行粗仿和细仿车削,加工工序多,工件要经过多台机床和多次装夹,使用多种刀具,造成加工效率低、工人劳动强度大等问题。

图1 圆锥滚子轴承内圈塔原形锻件形状

图2 改进后的圆锥滚子轴承内圈锻件形状

3 原有车削方法分析

改进前锻件形状如图 1 所示。由于圆锥滚子轴承内圈宽度较宽,锻件碾扩时间长,在端面处容易存在缺陷及圆角,因此,在宽度方向要留有足够的留量才能将缺陷及圆角车削掉。通常情况下宽度要经过二次车削,才能达到尺寸要求。具体工艺过程如下:(1)车基面、内径;(2)车非基面,粗仿车大、小内外径和内滚道;(3)细仿车内滚道;(5)车倒角;(6)车油沟。

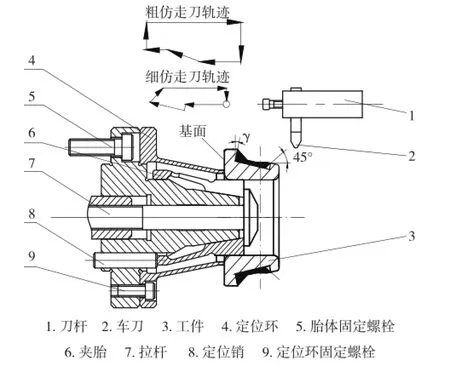

第(2)道工序的加工简图如图3所示。车刀按照仿形板形状进行加工。在切削过程中必须有足够的夹紧力将工件夹紧,因此使用夹紧力较大的弹簧夹具。第(4)道工序的加工简图如图3所示。在完成内滚道粗车加工后,由于锻件被锻造为塔形,内滚道处留量特大,需要经过二次仿车,才能达到内滚道细车尺寸。很多时候由于仿形板的形状和仿形车刀的刀尖圆角大小匹配不当、仿形板磨损等因素,会使外滚道的形状不好。刀具磨损后由操作者自行刃磨刀具和更换刀具,频繁的换刀、对刀也影响到加工质量及效率。

图3 改进前仿车内圈大、小挡边、内滚道示意图

4 车削方法的改进

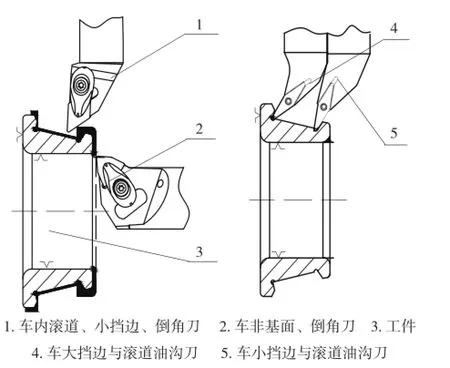

针对上述方法存在的不足,对锻件形状进行了改进,如图 2 所示,其形状与工件成品形状基本相似,并且内孔经过整形加工,使精度大大提高。如图 4 所示,在数控机床上用普通三爪夹盘夹住小挡边外径一侧(如果工件的壁厚较薄,采用多点的调心夹爪),第一次装夹就将锻件一侧的平面、大挡边径、倒角、内孔等部位加工到合格尺寸;第二次装夹如图 6 所示,夹内孔或外圆(夹外圆图略)将另一侧平面、滚道、小挡边外径、倒角等部位加工到合格尺寸。因为数控车床有多个自动转位刀架,可以安装相应的不刃磨车刀进行多刀车削,因此,采用数控车床一次装夹可完成多个表面的车削加工。数控车床数控装置接收加工程序送来的相关数据,调配处理后发出命令,伺服系统会准确执行命令,通过驱动电路和车床进给机构完成数控装置所要求的位移,精确地完成进给程序。一次装夹一个定位基准加工多个表面,减少了装夹、工件移动时间和定位误差,提高了加工面相互位置精度。

采用不刃磨刀具取消了刀具的修磨,并且刀具采用涂层技术使切削速度从120m/min提高到200m/min.,提高了加工效率和刀具寿命。刀具磨损后只需更换合金车刀,不但降低了劳动强度和对操作者的技术要求,也使得加工质量更加稳定。

从图 4 和图 5 看出,这两次装夹使用的夹具是普通三爪夹盘,使操作者更换和调整夹具较为简单、方便,减少了更换和调整时间,提高了生产效率。

图4 改进后内圈车加工示意图(1)

图5 改进后内圈车加工示意图(2)

5 结束语

通过圆锥滚子轴承内圈锻件加工方法的改进,使得锻件从塔形工件变成接近圆锥成品形状的工件,减少了车加工余量,改进了车加工方法,解决了原有多刀半自动车床加工轴承内圈时工序多、调整工时多、需要加工设备多使得工件的流转空间大、占用厂房面积较大等问题,降低了工人的劳动强度,避免了修磨刀具,提高了产品质量和材料利用率。对于内径100mm左右的产品,改进前内径椭圆度在0.1~0.15mm、内径尺寸散差±0.15mm以内;采用数控车床加工内圈简化了加工流程,使产品加工质量更稳定,内径椭圆度可控制在0.04~0.08mm、内径尺寸散差控制在±0.07mm以内,当今有诸多企业在采用此方法。并1人操作2台机床,大大提高了加工效率。

(编辑:王立新)

Improvement of inner ring machining method of tapered roller bearing

Zhong Huimin1, Yao Yongcai2, Shen Dandan3

(1.Technical School,Harbin Bearing Group Corporation,Harbin 150036,China; 2. Electric Motor Bearing Sub-factory, Harbin Bearing Group Corporation, Harbin 150036, China; 3. Harbin Electric Power Vocational Technology College, Harbin 150030, China )

The original tapered roller bearing inner ring forginngs are in tower shape, which are quite differet from the end products. The special semiautomatic multi cutter lathe has to be used and results in complicated manufacturing procedures, low processing eff i ciency and poor accuracy.In view of the above problems, the shape of the forgings can be changed similar to that of the fi nished product, and all the surface turning operations can be accomplished by using the two times positioning of the numerical control lathe,with Simplifying the clamping and positioning way. Both product quality and eff i ciency were improved. Key words: tapered roller bearing; inner ring; tower shape forging; special lathe turning; NC lathe turning

TH133.33+2

B

1672-4852(2017)01-0039-02

2016-12-15.

钟慧敏(1969 -),女,讲师.