脱硝空气预热器改造总结及效果评估

2017-05-19陈玉华

陈玉华

(国电长源荆州热电有限公司湖北荆州434000)

脱硝空气预热器改造总结及效果评估

陈玉华

(国电长源荆州热电有限公司湖北荆州434000)

国电长源荆州热电有限公司2×330MW机组锅炉为上海锅炉厂生产的1025t/h亚临界燃煤锅炉,每台锅炉配有两台容克式三分仓空气预热器。2013年11月和2014年6月对#2炉和#1炉分别进行了脱硝增容改造,为适应脱硝运行的要求,对空预器进行了同步改造。本文介绍了脱硝空气预热器的改造方案,对改造后的运行情况进行了总结及效果评估。

脱硝改造;脱硝空气预热器改造;空气预热器密封改造

1 项目背景

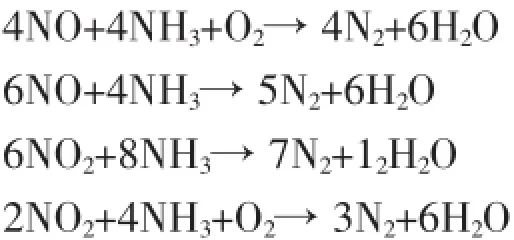

随着国家节能减排工作的不断深入,新版《火电厂大气污染物排放标准》(GB13223-2011)要求,NOx排放限值为100mg/Nm3。现在燃煤锅炉均已安装脱硝系统,其中绝大部分采用SCR脱硝方式,其原理是向烟气中喷入NH3,NH3在催化剂的作用下和烟气中的NOx反应,将其还原为氮气,其主要反应如下:

然而,根据化学反应平衡原理及实际情况,NH3完全反应是很难的,SCR脱硝方式运行中必然发生部分氨逃逸,氨逃逸率一般在3ppm以下,残留氨气会与烟气中SO3和水蒸汽反应,会生成硫酸铵和硫酸氢铵:

硫酸氢铵从气态向液态转变温区正好处在流经空气预热器的部分烟气温度区间。由于液态硫酸氢氨是一种高粘性液态物质,易冷凝沉积在空预器换热元件表面,吸附烟气中粉尘,造成空气预热器堵塞、换热元件腐蚀,严重影响脱硝机组的安全稳定运行。

燃煤锅炉炉膛内烟气中的SO2约有0.5%~1.0%被氧化成SO3。加装SCR系统后,催化剂在把NOx还原成N2的同时,还会增加SO2的氧化率,约有1.0%的SO2会被氧化成SO3。当烟气中SO3浓度在5μL/L以上时,空气预热器的低温腐蚀将很严重,同时也形成了较多的酸性粘结灰。此外,在空气预热器的烟气入口段除了酸性粘结灰的粘结和腐蚀外,还会被从炉内和过热器区域带来的烧结灰和渣粒所堵塞,影响空气预热器的正常运行。

因此在机组增加脱硝设备后,必须同步对空气预热器进行改造。本文结合国电长源荆州热电有限公司空气预热器改造,介绍脱硝系统运行造成空气预热器堵塞的控制措施,以及消除或减少脱硝引起空气预热器堵塞对机组安全经济运行的影响,同时提高空气预热器换热性能。

2 设备概况

国电长源荆州热电有限公司2×330机组锅炉为上海锅炉厂生产的亚临界燃煤锅炉,型号为SG-1025/ 17.5-M738,每台锅炉配有两台容克式三分仓空气预热器。空气预热器元件分为两层布置,热端换热元件高度1100mm(DU3波形),冷端换热元件高度1000mm,材质为考登钢(corten钢),转子高度为2581mm。机组同步建设了脱硝装置,按照脱硝装置入口NOx浓度450mg/ Nm3,出口浓度225mg/Nm3设计,脱硝效率为50%,脱硝还原剂为液氨。空预器配套有蒸汽吹灰器及高压水冲洗系统。#1、#2机组分别于2009年8月和2009年12月投入商业运行。

3 脱硝改造后空预器运行情况

为满足《火电厂大气污染物排放标准》(GB13223-2011)的要求,2013年11月和2014年6月对#2炉和#1炉进行了脱硝提效增容改造,脱硝效率提升为75%。

由于脱硝提效增容改造的同时并未对空预器同步进行改造,空预器堵塞情况严重。2014年7月9日,#1炉在负荷270MW下,左右侧空预器烟气侧阻力分别为2100Pa和2900Pa(设计值为1195 Pa(BRL工况))。数据表明空预器存在严重堵塞。2014年7月8日,并由于空预器堵塞,导致#1炉B引风机发生失速报警,锅炉被迫降负荷(由294MW降至235MW)运行。同时,在机组停机检修期间分别对两台锅炉空预器进行检查,空预器冷端换热元件及密封片已经严重腐蚀,降低了空预器换热元件的换热效率,影响空预器的安全稳定运行。

空预器冷端堵塞情况及换热元件损坏照片如下:从照片中可以看出锅炉脱硝增容改造后对原空预器换热元件形成严重堵塞及损坏。

图1 空预器冷端换热元件

图2 空预器冷端热端换热元件

4 空预器改造实施方案

为满足对空气预热器正常运行的要求,确保空气预热器正常稳定、安全可靠、经济运行。在原空预器外壳及各支撑钢梁不变动的情况下进行改造,主要改造方案为:更换#1炉空预器冷、热端换热元件,冷端元件改为搪瓷元件,重新选择冷端换热元件波形;同时更换冷、热端径向柔性密封片,空预器隔板仓改造和轴向旁路密封片修复等。

4.1 重新选择冷端和热端换热元件的波形

根据脱硝空预器的特点,重新选择冷端和热端换热元件的波形,原则是采用流通阻力小的大通道波形,能有效的防止硫酸氢铵粘结,空预器堵灰,从而降低空预器运行阻力。

换热元件仍分为两层布置,冷端波形采用大通道“L”波形(防堵灰效果好)高度为1150mm,通过计算及类似煤种在其它电厂空气预热器上面的实践,可以包含硫酸氢铵腐蚀区间,防止硫酸氢铵的越界腐蚀。热端波形采用DU波形,元件高度为1230mm。

热端元件材质为SPCC,波形板均匀、紧密无松散。

4.2 冷端换热元件改为镀搪瓷元件

冷端元件更换为镀搪瓷元件,基材为搪瓷专用零碳钢;瓷釉粉为原装优质进口瓷粉,采用最先进的静电干法一次喷涂镀搪瓷工艺,,经过近几年的实践证明,该工艺的搪瓷元件寿命及性能要明显优于别的工艺,已成为整个空预器市场的主流工艺。单面搪瓷厚度0.15~0.2mm,冷端元件在结构上不易堵灰或挂灰,定位板与波纹板容易清洗,在保证热力参数的前提下,使用“L”型的传热元件更容易清洗、吹灰压力衰减小,从而可以降低因堵灰而增加的阻力。搪瓷元件可以防止低温腐蚀,搪瓷表面比较光滑,受热元件不易粘附粘结物,即使粘附也易于清除,可提高冷端的抗粘附特征。以利于飞灰等粘结物的清除。易于涂搪瓷,通透性好,对堵灰不敏感,使用寿命长,结构简单,涂搪瓷过程中不易崩裂。

搪瓷镀层均匀牢固,表面光滑平整。搪瓷质量标准执行BS EN14866:2005。

4.3 对空预器的隔仓及密封进行改造

密封系统改造包括重新设计、制作径向密封片,压板及紧固件并更换。按照改造后的空气预热器运行性能及转子载重,重新计算三向密封间隙,现场安装时仔细调整;在固定硬密封的基础上加装一套柔性接触式密封,从而进一步降低漏风率。通过降低空预器的漏风率,可以提高空预器冷端的综合平均温度,也减少了冷端低温腐蚀堵塞的可能性。

4.4 主要运行控制措施

1)适当提高冷端综合温度:适当打开热风再循环,提高冷端综合温度能够有效地防止冷端低温腐蚀堵塞,排烟温度提高也可以降低硫酸氢铵堵塞的高度,更利于吹灰器吹扫;

2)调整空预器冷、热端吹灰器步退时间,通过吹灰器枪管的步退行程的距离确定将步退时间由原来的10S改为5S,保证吹灰蒸汽全覆盖,以达到较好的吹灰效果,减轻空预器堵塞状况。

3)适当增加吹灰频率,提高吹灰压力,保证吹灰蒸汽品质,适当提高吹灰频率有助于改善空预器压差增大情况,但此手段是应急手段,不能作为常规运行手段进行长期高压力、高频次的吹扫,以免空预器换热元件受到吹损。吹灰压力最高不要高于1.6MPa,在压差下降以后立即恢复正常吹灰。正常吹灰压力维持1.3 MPa,同时将吹灰疏水温度由220℃提高至260℃,保证吹灰蒸汽的充分疏水及足够的过热度,防止蒸汽带水损伤搪瓷元件,从而保证蒸汽吹灰达到最佳效果。

4)严格控制喷氨量与氨逃逸率控制氨逃逸量,日常运行过程中,定期进行氨喷射系统的喷氨流量平衡调整,防止局部氨逃逸量过大。机组检修时检查喷氨格栅是否发生泄漏或喷氨格栅局部喷嘴是否堵塞。防止催化剂压损过大或发生堵塞。每次停炉对催化剂外观进行全面检查,活性部位的烧结、活性部位的减损、催化剂的微孔堵塞或催化剂内部流道堵塞等。定期对氨气逃逸率表计进行校验,保证其准确可靠。保证喷氨调整门的开度与流量特性曲线良好,避免调整门微动而流量大幅增加或减少。

5 改造后运行效果

#1锅炉空气预热器改造于2015年9月5日至10月5日实施,机组运行后由国电科学技术研究院武汉电力技术分院于2016年1月24日至1月27日对#1炉空预器进行性能试验。性能试验结果如下表所示:

从上表的数据可以看出,经过改造后的空预器运行各项性能都满足设计保证值的指标要求,改造达到了预期的效果。

结语

根据国电长源荆州热电有限公司#1锅炉空气预热器实际运行情况,制定了合理的技术改造路线和详细的改造方案并实施,确保空气预热器安全稳定运行。经改造,空气预热器换热效果提升,风温上升,排烟温度降低,烟气侧阻力下降,达到了改造目的。

[1]冯俊凯,沈幼庭主编。《锅炉原理及计算》。第二版。

北京:科学出版社,1992

[2]应精良,李永华主编。《电站锅炉空气预热器》。第一版。中国电力出版社,2002

[3]黄有强,《脱硝空预器及空预期密封同期改造总结及效果评估》。全国第八届电站锅炉专业技术交流会论文集