大跨度单层铝合金网壳结构在施工中的重点难点分析

——以郫县体育馆网壳工程为例

2017-05-18蒲珩璠覃良玉陈绍洪

蒲珩璠, 覃良玉, 覃 明, 陈绍洪, 陈 宝

(1.四川元丰建设项目管理有限公司, 四川成都 610051;2.成都市成华区政府投资项目评审管理中心 , 四川成都 610051;3.成都市西汇投资有限公司, 四川郫县 611730;4.四川省城市建设工程监理有限公司, 四川成都 610041)

大跨度单层铝合金网壳结构在施工中的重点难点分析

——以郫县体育馆网壳工程为例

蒲珩璠1, 覃良玉1, 覃 明2, 陈绍洪3, 陈 宝4

(1.四川元丰建设项目管理有限公司, 四川成都 610051;2.成都市成华区政府投资项目评审管理中心 , 四川成都 610051;3.成都市西汇投资有限公司, 四川郫县 611730;4.四川省城市建设工程监理有限公司, 四川成都 610041)

郫县体育馆项目是由铝合金网壳结构结合防水铝板等形成承重结构与围护结构一体化造型屋盖体系,其独特的造型及结构给施工带来一定难度。文章以郫县体育馆网壳工程为例分析了施工的重点难点,并在施工过程中采取有针对性的施工措施,保证了结构施工的安全性。

大跨度铝网壳; 体育馆; 精确定位; 加工精度; 安装精度

体育场馆等大型公共建筑通常要求内部没有支撑构件,能形成大跨度、高大的开敞空间。单层铝合金网壳结构跨度大、结构简洁、受力均匀、荷载传递路线短、结构整体性强、构件强度充分发挥、工作效率高、结构自重轻,同时具有外观新颖、降低能耗、扩大使用空间、免日后维护、零渗漏的特点。大跨度铝合金结构相对于钢结构,铝合金结构在材料损耗、结构自重、跨度、安装工艺、施工工艺和工期等方面具有很大的优势。因此,大跨度单层铝合金网壳结构在工程实践中得到了较为广泛的应用。但由于铝合金网壳结构在跨度、建筑造型、网格形式、节点形式、杆件截面和内力、支座约束、施工方法等方面的特点,在整个施工过程中必须抓牢施工的重点和难点。本文针对铝合金网壳结构的重点和难点,以郫县体育馆网壳工程为例进行了具体分析,并在施工过程中有针对性的采取措施,在最大限度提高美观的同时,保证了结构施工的安全性。

1 工程概况

郫县体育馆位于四川省成都市郫县郫筒镇,由成都市西汇投资有限公司出资的国家政府项目,由综合体育馆、室内游泳馆组成,轴网正交布置,两馆屋盖连为一体,网壳跨度为65.5 m(短轴长度无支撑),最高高度为24.15 m。结构采用单层铝合金网壳结构,两馆的整个屋面骨架为不规则的双曲面的铝合金单层网壳,上面为铝板、玻璃等屋面围护系统,结合防水铝板形成防水体系,满足保温、隔热、降噪、防水功能为一体的集成系统。是西部地区目前为止建筑体量最大、跨度最大、造型最复杂、施工较难的铝合金结构[1](图1)。

图1 郫县体育馆效果

2 大跨度单层铝合金网壳结构施工的重点难点

郫县体育场馆网壳工程为空间曲面多网格,具有跨度较大、结构复杂、制作及安装精度要求高等特点,其独特的造型及结构给施工带来一定难度,为确保结构施工安全,对本项目的重点和难点进行了具体分析。

2.1 精确的定位测量

2.1.1 铝合金网壳工程测量特点

该工程结构复杂,施工前和施工过程中时时涉及测量技术,该工程测量具有以下特点:

(1)设计精度要求高,精度控制难度大;

(2)基础测量,需转点;

(3)高空三维定位,实测难度大;

(4)吊装范围大,过程测量控制作业量大。

由测量特点可知,精确的测量和控制是铝合金网壳能否顺利安装的前提;铝合金吊装安装时的测量定位是保证构件顺利对接的基础;在现场埋件的定位测量上,埋件安装的精度是保证结构杆件能否顺利进行安装的关键。 因此测量放样定位就显得尤为重要, 在安装前需安排测量工程师根据施工总包单位提供的测量坐标控制点进行埋件定位控制。

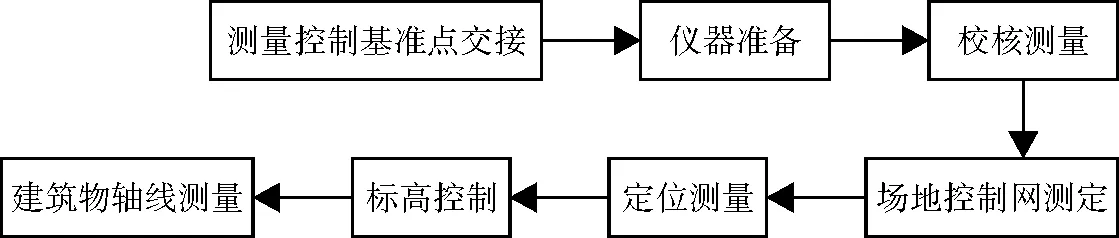

2.1.2 工艺流程

工程测量前应了解设计意图、熟悉图纸、掌握验收标准和检测方法,编制测量方案,校验测量仪器,确保施工精度。铝合金网壳工程测量工艺流程见图2。

图2 铝合金网壳工程测量工艺流程

2.1.3 测量控制网布设原则

本着“先整体后局部,先控制后碎部,高级控制低级” 的测量控制网布设原则,本工程平面控制网分两级测设,首级为总控制网,二级为各部分轴线控制网。总控制网以业主和总包提供的控制(网)点为基准,测设时采用导线测量方法进行测设。根据本工程平面特点,总控制网布设6个基准点。二级控制网依据首级平面总控制网采用直角坐标法和极坐标法测设建筑轴线控制轴线。

高程控制根据业主和总包提供的由规划勘测部门设置的水准基准点为依据,引测到现场首级平面控制网的控制点,建立水准基准组。采用高精度水准仪进行数次往返闭合测量形成正式基准点资料,便于相互校核和满足分段施工的需要。这样控制点组成测量总控制网,作为结构、安装工程施工和建筑物沉降观测的测量依据。

2.2 杆件的加工高精度

铝合金网壳结构中的H型铝合金杆件是本铝合金空间曲面网格的主要组要部分,总量7 718根。H型铝合金杆件制品的综合性能、尺寸精度、生产周期是直接影响到本工程安装质量和安装进度的重要因素。铝合金节点板是铝合金网壳结构中连接点的关键部件。经过对国内大型铝合金网壳结构加工制造业的考察和技术调研,铝合金节点板的深加工多采用最原始的手工锤敲、多次折弯、无模成型等技术来加工,但这些加工方式易造成材料表面有压痕、开裂、曲面角度偏差过大或加工成本过高等问题,无法实现批量加工。因此铝合金圆盘加工方式的优化选择是决定本工程能否高效、高精度安装的关键点。

为了能够精确的完成节点加工,提高整体建筑各方面的要求,达到承重、抗风压、地震荷载等功能,材料的选用是第一个重要环节。为确保产品内在的质量,在材料入场及加工制造的过程中,采用先进的设备及仪器比如光谱分析仪、型材断面测量系统、氙灯耐侯性试验箱、先进电子材料试验机、盐酸喷雾试验机、光泽测试仪、色差计等铝型材产品必备和型式试验必备的检测设备,保证本工程结构的施工质量。

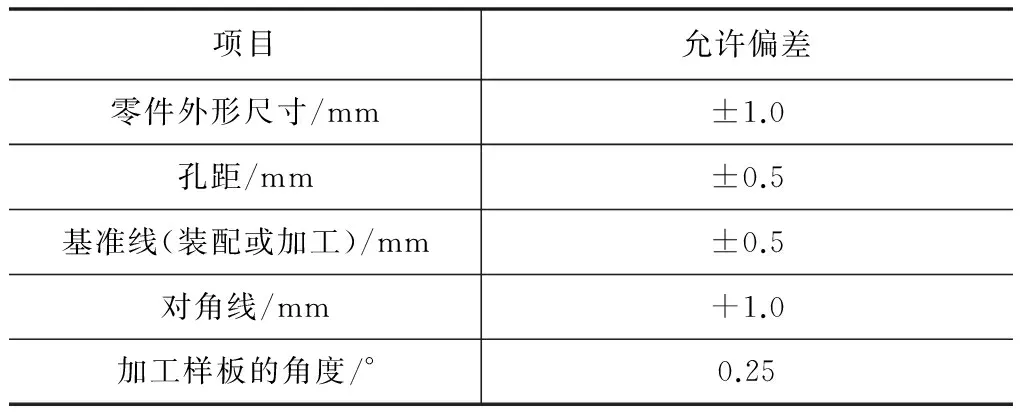

杆体加工前必须对原材料先进行探伤检测,以确保原材料在加工前的品质保障,按照实际图纸要求尺寸,将原材料分类。熔铸是铝型材生产的首道工序,熔铸后的铝棒合金结构均匀,细腻是型材挤压质量的前提保障。铝合金熔炼是生产优质铝铸棒的最重要工艺环节之一,如果工艺过程控制不当,会在铝铸棒材中产生夹渣、气孔、晶粒粗大、羽毛晶等多种铸造缺陷。铸造和熔炼生产都是铝及铝合金加工工艺中的组成部分,其主要目的是配制合金,通过适当的工艺措施(如精练和过滤)提高金属净度,铸造成型。它不仅能提供符合加工要求的优质铸锭,而且铸锭质量在很大程度上影响压力加工过程和制品的质量。挤压是铝合金型材加工流程的重要一环,挤压方法的选择、坯料形状与尺寸的确定以及挤压温度和挤压速度、模具结构的确定都是影响铝合金型材挤压质量的关键因素。挤压加工能充分发挥材料的塑性或材料的最大变形量,使其金属制品的综合质量大幅提高,但也存在相应的缺陷。所以必须制定合理挤压工艺流程,来保证铝合金构件的质量和生产周期。铝合金构件的深加工是本工程所用铝合金构件制作的一个重要组成部分,H型铝合金杆件及圆盘的加工尺寸、制孔精度对后期铝合金网壳结构的安装起到关键性的作用。根据铝合金大网壳结构前期的划分区域、生产计划料表、安装优先程度,优先加工现场需要安装的区域的铝合金构件,并组号标识。严格按深化设计零件图下料,下料前必须认真看懂、理解零件图的各项技术指标、尺寸的含义,认真核对型材代号及断面形状。下料加工前根据铝合金型材加工的要求,做出高精度的样板,保证下料的精确度,其中样板与下料时的允许偏差必须满足表1的要求。

表1 样板(样杆)与号料的允许偏差

2.3 现场构件的精准安装

由于铝结构安装往往需要用大量的节点板和杆件,且每块节点板和每根杆件在尺寸上都有一定的差异,所以为了安装工作的顺利进行,在安装前需现场进行节点板和杆件的区分工作。安排人员进行图纸分解,对节点板和杆件进行分序堆放,有条件的可以直接将构件堆放在相应的工作面上,这样安装起来更省时省力,便于查找。然后进行构件安装,根据安装现场条件及结构设计的特点,经过多种方案的比选,决定采用满堂脚手架搭设平台、髙空散装方式对本项目网壳进行安装,安装方式为散装。网壳深化设计过程中,按照轴线或者结构沿线设计分区。

根据网壳的形状及施工的合理性,先从网壳中间开始安装,使网壳整体形成自支撑体系,然后从中间向两端安装网壳。杆件就位后采用锁紧螺栓将杆件与节点板连接,用专用工具—气动环槽铆钉枪的枪口套在铆钉的工作段环槽上,并将枪口抵住钉套端面,再扣动枪上扳机,铆钉枪即将铆钉的夹紧段环槽钉杆拉紧,直到断裂为止。此时,钉套内壁挤入铆钉的工作段环槽中,形成新铆钉头,从而把被连接铆接紧固。按照分区线将网壳的安装施工分为若干区域,便于构件的制作、发运以及安装过程的顺序控制;同步安装跨度方向两端支座及其杆件,安装网壳中段从底部至屋顶杆件,逐层安装直至游泳馆和综合馆的网壳连接,安装整个场馆中段部位杆件,从整个场馆的中间向两边安装,依次从中间向两边安装,铝结构安装完成,形成整体模型,保证安装精度。

3 结束语

大跨度单层铝合金网壳结构安装作为一种新型的结构 安装工艺,对于整个施工来说,是一种新的挑战。施工过程中通过精确定位、杆件的加工高精度要求,现场构件精准安装的要求,结构吊装塔式起重机、拼装平台的合理布置,有序的合理穿插等系列措施,有效解决了空间大跨度铝合金穹顶结构及装饰体系的安装难题,取得了良好的实施效果,得到了同行和专家的肯定。本项目拟申报国家钢结构金奖。

[1] 覃明.本质安全理念在郫县体育场馆网壳工程项目中的应用 [J]. 四川建筑, 2016(6).

蒲珩璠(1981~),女,本科,工程师,从事土木工程监理工作。

覃明(1973~),男,工程硕士,高级工程师,从事土木工程管理工作。

TU245.2

B

[定稿日期]2017-02-27