干混砂浆生产应用中若干问题分析

2017-05-18王志浩

王志浩

(湛江市顺大砂浆有限公司 广东 湛江 524054)

干混砂浆生产应用中若干问题分析

王志浩

(湛江市顺大砂浆有限公司 广东 湛江 524054)

干混砂浆是建筑工程施工中必不可少的重要元素。随着建筑市场的推进,干混砂浆在近年来得到了快速的发展。下面,就本文给出的论题对干混砂浆生产应用中若干问题进行一个简单的分析。

干混砂浆;生产;应用

自我国交通部门2007年发布的 《关于国内部分城市限期禁止搅拌砂浆的通知》 声明后,国家明确规定了有127个城市在建设工程中限期禁止现场搅拌砂浆。由于这项规定的出台和实施,大大推动了干混砂浆的发展。干混砂浆具有集中搅拌和分散使用的特点,因此在市场环境中占据很大的优势。但同时,干混砂浆在生产中资金的投入相对较大,且对技术的要求很高,在发展中也出现了一些阻碍性的问题。因此,为更好地促进干混砂浆市场的发展,相关部门就干混砂浆在生产中所出现的问题进行分析,并制定出解决的措施,确保干混砂浆市场的有序发展。

1 干混砂浆生产应用中的问题

1.1关于干混砂浆生产中颗粒的离析问题

干混砂浆生产过程中颗粒的离析问题一直都是影响干混砂浆生产的最主要因素之一。首先来讲,干混砂浆在生产中所使用的天然砂和预拌砂均是采用的湿搅拌方式,而将这种传统的湿拌方式运用到干混砂浆生产中,势必会造成一定的影响,也因此颗粒的离析是干混砂生产质量控制中最大的难点。另外,干混砂浆的生产一般都是由散装粉状物和颗粒物混合而成,因此很容易在运输、管理、生产时造成散装粉状物和颗粒物的二次分离情况,从而也就造成了干混砂浆的颗粒离析。在干混砂浆生产中,如果离析的现象得不有效的改善,将会直接影响到干混砂浆的生产质量,甚至威胁着建设工程的质量安全。

1.2干混砂浆生产中含粉量控制的问题

在干混砂浆生产中,含粉量的控制一直都是生产企业最为头疼的事情。粉质一部分是由机制生产过程中产生的,而另一部分是矿物质包括水泥在内的细粉中产生的,两者之间所产生的粉质总量就是干混砂浆中的总含粉量。然而在生产中,大量的含粉量会直接影响着干混砂浆的生产重量,同时还会造成干混砂浆的需水量大幅度增加[1]。另外,在干混砂浆初期的施工中,会导致其塑性和收缩性不断增加,因此当含粉量较高的干混砂浆被应用到建筑施工中时,建筑施工的表面就会出现较多粗大的水平裂痕。但是,如果干混砂浆生产中的含粉量达不到标准的话,则会大大影响干混砂浆的工作性能,导致颗粒物质无法粘在施工表面。并且由于细粉是无法填充在颗粒与颗粒间的缝隙里的,很容易导致干混砂浆的抗压能力下降。因此,在干混砂浆生产中,必须将粉质的含量控制在一定的范围内,才能最大限度保障干混砂浆生产质量。

1.3外加剂的溶解性控制问题

由于干混砂浆生产过程中所需的外加剂种类较多,因此对外加剂的溶解性控制相对较难。在外加剂溶解生产中,是不需要依靠人工搅拌将干混砂浆搅拌至规定的稠度,而是要将干混砂浆生产的移动设备下安装一个螺旋性的输送器,在输送过程中搅拌后直接送至施工场地。但目前来看,在这一整个过程中,最主要的原因是各种材料外加剂混合到一 起后无法在有限的时间内进行溶解,无法发挥出外加剂应有的效果,在这种情况下,使外加剂严重地浪费掉,同时也对干混砂浆的施工性能有着很大的影响。由此可见,外加剂的溶解控制是十分重要的。

2 干混砂浆生产质量控制措施

2.1颗粒离析问题的解决措施

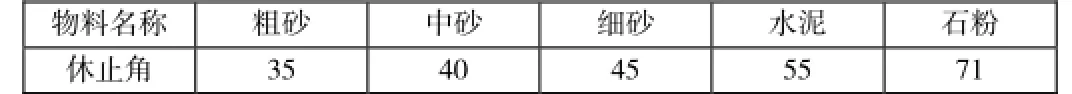

一般来说,造成干混砂浆颗业离析的主要问题在于砂浆中各种材质的自然休止角不同而产生的自由分离现象。如图所示:

针对颗粒离析的问题,相关部门经过不断的研究制定出了几点可行性较高的措施:其一,保证在干混砂浆生产中所选用的材料自然休止角一致,同时保证存储在同一仓库内的颗粒物质体积及密度相同。在选择材料时严禁颗粒直径和密度相差较大的物质进入同一仓库内;其二,在生产过程中尽可能地减少机制砂内的石灰粉含量;其三,在干混砂浆生产中,要根据需求安装防颗粒离析的设备,降低颗粒离析的概率;其四,减少干混砂浆材料的装卸时间,加快材料的运输速度,同时增加干混砂浆卸料时的高差和约束力。

除此之外,在干混砂浆生产中机制砂的搅拌时会出现较多的石灰粉,因此在生产过程中需要对设备进行更新, 尽可能将生产中的石灰粉含量控制在百分之五以内,以此来降低干混砂浆生产过程中颗粒离析的概率[2]。

2.2干混砂浆含粉量的控制措施

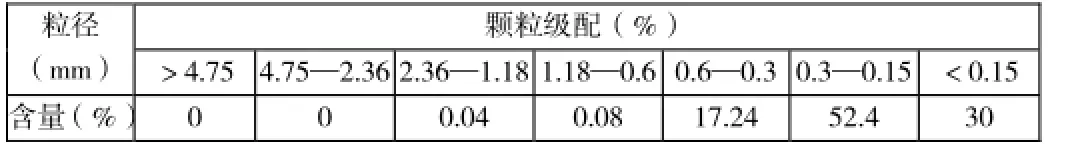

干混砂浆生产中的含粉量是有着一定控制的。首先,在干混砂浆生产中, 根据实际需求加入适量的矿物质来弥补混合材质中粉含量不足的情况。这种措施最大的优势在于利用更多的工业废弃料,降低了干混砂浆的生产成本。但是,这种措施使干混砂浆在生产中缺少一定的强度,且会造成干混砂浆中的碱性成份偏低现象,很容易在生产中与空气中的二氧化碳发生化学反应。经过了干混砂浆生产企业不断的验证和总结,寻找出了干混砂浆生产粉含量控制的最佳方法。如图所示:

上图为广东湛江某部分地区天然河沙的颗粒级配,从图中可以看出,河沙中有百分之九十九的颗粒直径是小于0.6毫米的。由此可见,虽然天然河沙有着诸多的施工优势,但是却也存在着在浆体中无法紧密堆积的问题。因此在相同的条件下,利用河沙配置出的干混砂浆要比机制配置出的干混砂浆强度低。因此,目前在实际生产中,最佳的方式就是将河沙与机制生产相结合,以形成机制砂含粉量的富足与河沙含粉量缺失的互补。更好地将干混砂浆的含粉量控制在标准的范围内。增强干混砂浆的生产质量。

2.3外加剂的溶解控制措施

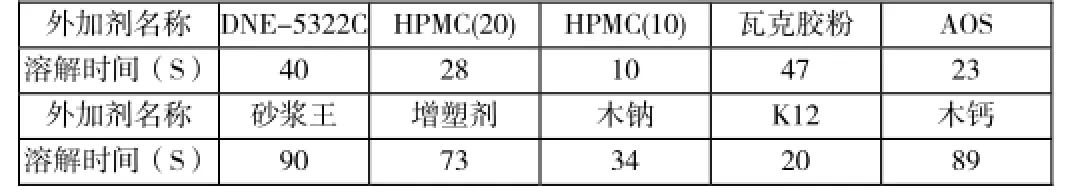

首先来说,干混砂浆的外加剂溶解过程是一个物理性的过程,主要是外加剂在生产溶解中受到扩散力学的控制。如下表所示:

由上表可以看出常温下各外加剂在PH=7清水中的溶解时间。表中所示在加入外加剂后设备以20RPM的进行搅拌后,大部分的外加剂溶解时间均超过了10秒钟。也就是说,在外加剂加入到干混砂浆生产中时,均是无法在规定的时间内进行完全溶解的,因此,对针此问题经过了不断的研究总结出了可行性较高的措施。即:首先要求外加剂生产厂家在外加剂生产中要严格控制好外加剂的粘稠度、细度以及化学结构方面对溶解性的影响。同时要求外加剂在水泥水化的碱性体系中具有较高的化学梯度性。另外,实现外加剂在规定时间内溶解的最主要措施是在干混砂浆在移动设备下搅拌后,采用干混砂浆垂直的输送方式将干混砂浆送至施工场地。使干混砂浆和外加剂在输送的过程中得到二次搅拌,使外加剂在输送的过程中的充足的时间进行溶解和分散,从而使外加剂完全溶解,增加干混砂浆的施工性能。

结语

综上所述可知,干混砂浆的生产质量控制对建筑施工起着关键性的作用。因此,在干混砂浆生产中,要从颗粒的离析、含粉量的控制、外加剂的溶解性等方面严格控制,以达到干混砂浆生产质量控制的最终目的。

[1] 曲烈,李鹏,朱南纪等.干混砂浆生产应用中若干问题探讨[J].河南建材,2015,(1):1-2,3.

[2] 周常林,蒋金明,林宏刚等.干混砂浆生产应用中若干问题探讨[J].广东建材,2015,(7):4-5.

G322

B

1007-6344(2017)05-0329-01