基于workbench的内燃机车冷却室结构分析

2017-05-18胡宇轩王

胡宇轩王 萌

(1新都一中 四川成都 613600 2四川大学 四川成都 613000)

基于workbench的内燃机车冷却室结构分析

胡宇轩1王 萌2

(1新都一中 四川成都 613600 2四川大学 四川成都 613000)

针对机车在实际运用中处于不同的工况对机车冷却室钢结构的组成部件造成冲击破坏问题,运用预加载静力分析理论进行求解计算。根具实际机车设计要求进行建模, 并且运用小变形理论,对模型进行静力-模态分析,得到形变云图及应力云图。

静力分析;模态分析;理论设计

1、概述

本文主要针对机车在实际运用工况中,对机车冷却室钢结构组成部件造成冲击破坏的问题进行分析研究。根据机车的实际需求进行建模,并且对模型进行加载求解。运用小变形理论进行分析,得到静力—模态分析结果。

2、构建模型及确定相关分析数据

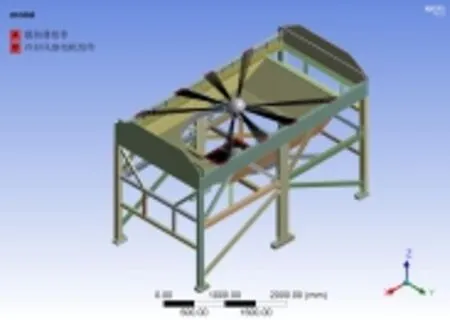

根据用户要求,选择对应的材料,并且尺寸及外形的确定参照成熟的内燃机车模型。材料选择Q235钢材,散热器及百叶窗质量为2300kg,冷却风扇质量为720kg,冷却风扇扭矩为1112N*M。建立模型如下图一:

图一

3、加载求解及相应的结果

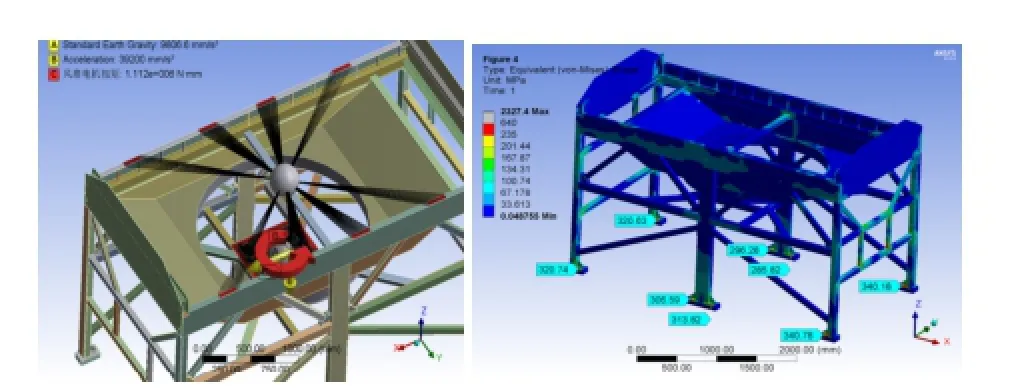

模型的材料为Q235钢,选择相对应的弹性模量,泊松比,以及质量密度等相关参数,同时,加载散热器及百叶窗质量为2300kg,分布在机车顶部安装座,冷却风扇质量720kg,加载于冷却风扇安装座上,同时加载冷却风扇扭矩1112N*M。加载的固定约束为全约束,各接触方式确定为焊接方式,工况为纵向4g及垂向1g工况,设定机车的运行频率为20赫兹。

经过加载求解后,得到位移及应力云图如图2:

图二

由计算结果可以看出,应力最大的位置处于整个钢结构安装底座的位置,最大的应力值为232.73Mpa,而选用的钢材型号为Q235,最大屈服极限为235Mpa,在允许的范围之内,但是机车在实际工况中,影响机车结构因素很多,因此,对于安装位置即应力最大位置处的结构需要进行后期进一步优化处理。

4、结束语

针对机车处于实际工况下易遭冲击对部件产生破坏的问题,根据实际情况建立三维模型,结合小变形理论,对模型进行静力-模态分析,得到形变云图及应力云图。求得整个钢结构的最大破坏强度为187.27Mpa,远小于材料的极限屈服强度235Mpa,同时改进底座装配方式,螺座和螺栓相结合,极大改进抗拉、抗剪能力。整个方案符合设计要求。

[1]易伟;杨随先;徐礼钜 可调节型空间RS'SR机构刚体导引综合 [期刊论文] -机械设计与 研究2005(06)

[2]谢存禧,李琳. 空间机构设计与应用创新. 机械工业出版社,2008.

[3]葛正浩,杨芙莲. 机构设计与运动仿真实例教程[M]. 北京:化学工业出版社,2007.

[4]雷英杰,张善文. MATLAB遗传算法工具箱与应用. 西安电子科技大学出版社,2007

K928

B

1007-6344(2017)05-0142-01