两种水泥窑余热锅炉蒸汽利用技术的比对分析

2017-05-18尹号李坚

尹 号 李 坚

(上海凯盛节能工程技术有限公司 上海 200333)

两种水泥窑余热锅炉蒸汽利用技术的比对分析

尹 号 李 坚

(上海凯盛节能工程技术有限公司 上海 200333)

针对水泥窑余热锅炉产生的蒸汽,通过纯低温余热发电技术和蒸汽拖动汽轮机技术加以利用,以国内1条5000t/d的新型干法水泥生产线为例,采用纯低温余热发电和纯低温余热发电—蒸汽拖动汽轮机两种设计方案,比对分析其能效性。结果表明,纯低温余热发电—蒸汽拖动汽轮机系统的能效性更高,具有较高的推广价值。

水泥工业;余热;蒸汽;技术;能效

0引言

随着我国经济的高速发展,能源紧缺的问题日益突显。工业生产和生活用热主要来自于能源的一次性使用,而由此产生的大量工业低温余热、废气得不到进一步的利用,导致能源的利用效率较低。煤炭、石油、天然气作为获取电能和热能的最主要高品级能源,在能量转化的过程中,效率不高,转换过程中所产生的废气余热、粉尘、有害气体对环境污染很大[1]。如此严重的能源浪费和环境污染不仅不利于国家经济的发展,而且给人们的生命健康造成了危害。

利用中低温的废气产生低品位蒸汽,以此驱动低参数的汽轮机组发电是纯低温余热发电技术的核心,对于节能减排和环保有着重要意义。纯低温余热发电技术不需要消耗一次能源,同时不产生额外的废气、废渣和粉尘,既能减少能源消耗,又能有效控制大气污染,保护臭氧层,对于企业降低生产成本,提高产品市场竞争力,减少CO2气体排放和保护环境有着积极的作用,也是切实贯彻我国实施可持续发展的战略。在当前形势下,各行各业关注的焦点都集中在如何运用新技术和新设备来进一步提高能源利用效率。

1 水泥工业能源使用现状

水泥工业作为仅次于冶金、化工行业的第三大能源消耗大户,对能源需求紧迫。近年来,随着国内煤电油全面紧张,煤炭和电力供应矛盾加剧,而水泥生产对煤炭的品质有着严格的要求,市场上优质煤供应不足,劣质煤则达不到水泥生产的技术要求,这导致了大多数水泥企业为了保证水泥质量而不得不调整水泥生产物料配方[2]。此外,劣质煤的供应导致了火力发电站发电量下降,间接影响了水泥企业的生产。

近年来,随着技术的不断进步,我国水泥工业技术取得了长足进步,系统能耗有所降低。但从长远角度出发,我国的水泥工业节能形式依然严峻,进一步节省能源是未来水泥企业发展的方向。

2016年我国水泥总产量约23.48亿吨,能源总耗量为2.6亿多吨标煤。水泥生产在消耗煤炭、电力的同时还产生大量的废气和粉尘,CO2的排放量占我国CO2排放总量的近20%,能源紧缺和环境保护是水泥工业发展所面临的严峻考验。目前水泥熟料的热耗随着干法工艺的采用而大幅下降,但窑头和窑尾排出的废气温度仍然在350℃左右,其热量约占水泥生产系统总热量的30%。如何有效地回收利用废气余热能源是当前我国水泥工业面临的重要问题。

随着我国政府对环境保护和能源结构调整重视度的不断加强,越来越多的政策被相继出台,以鼓励企业实施节能改造项目。近几年,国内外大多数的水泥企业普遍采用余热发电的方式对生产线排放的大量余热资源加以回收利用,并已取得了相当成功的经验和较好的经济效益。

2 水泥工业余热利用技术

在水泥窑生产过程中所排余热主要来自两个部分:(1)窑头篦冷机所排热空气;(2)窑尾预热器所排废气,充分回收利用这两部分热量可显著降低水泥生产能耗,实现可持续发展和循环经济。目前对于以上这两部分余热,国内普遍采用纯低温余热发电技术,通过设置窑头余热锅炉、窑尾余热锅炉回收并产生过热蒸汽,通过汽轮机做功带动发电机发电。

2.1纯低温余热发电技术

2.1.1 工艺流程

纯低温余热发电系统主要由AQC余热锅炉,SP余热锅炉及汽轮机组成,如图1所示。软化水经过除氧器除氧后,分别进入AQC余热锅炉和SP余热锅炉,水泥生产线排放的废气与经过两个锅炉的水进行热交换,水吸热后转化为蒸汽,并通过蒸汽管道引入汽轮机,汽轮机做功,驱动发电机转动,产生电能。

2.1.2 技术特点

相比于传统火力发电厂采用的高温、高压、超临界发电技术不同,纯低温余热不需要借助任何补燃,而是直接利用水泥生产线产生的低

图1 纯低温余热发电系统简图

温废气余热进行发电,较低的热源品质决定了其所采用的技术和设计原则与传统火力发电有所不同。水泥工业产生的废气具有以下特点:

(1)废气温度较低,生产线排气工况波动较大;

(2)废气的含尘量高,对锅炉等设备造成的磨损严重;

(3)系统利用的余热来自窑头、窑尾两个部分;

(4)由于系统流程较为复杂,对设备的要求较高。

2.2蒸汽拖动汽轮机技术

2.2.1 工艺流程

蒸汽拖动汽轮机组技术是利用工业汽轮机直接拖动水泥生产线的风机、磨机等高能耗设备。该技术配合纯低温余热发电技术共同运行,能够有效的提高能源的利用率。

图2所示为纯低温余热发电—蒸汽拖动汽轮机系统,AQC余热锅炉和SP余热锅炉产生的蒸汽一部分进入汽轮机,推动汽轮机做功发电,剩余的部分进入拖动汽轮机组直接驱动高温风机运行,两部分产生的凝结水共用一个真空除氧器、两台锅炉给水泵。

图2 纯低温余热发电—蒸汽拖动汽轮机系统简图

当水泥窑启动时,余热回收系统还没有过热蒸汽产生,拖动汽轮机通过离合器与系统脱开,此时电机投入使用,电机单独拖动高温风机工作,水泥窑进入正常工作状态,有热烟气产生;然后将热烟气送入余热锅炉产生过热蒸汽,将部分过热蒸汽送至拖动汽轮机入口,使其膨胀做功。

随着过热蒸汽量逐渐增大,拖动汽轮机输出功率和转速也逐渐增大,当拖动汽轮机转速达到一定程度时,离合器自动啮合,汽机与电机、风机连接投入使用;当汽轮机输出功率足够时,切断电机电源,汽轮机单独拖动高温风机工作。

2.2.2 技术特点

与纯低温余热发电技术相同,蒸汽拖动汽轮机技术直接利用水泥生产所排出的废气余热,该技术具有以下特点:

(1)系统路程简单,能量转化过程的中间损失少,利用率高;

(2)汽轮机直接拖动设备运行便于操作,系统稳定性较高;

(3)汽轮机生产企业在工业拖动汽轮机生产方面积累了丰富的经验,技术比较成熟。

3 两种技术方案的能效对比

从能源有效利用的角度看,蒸汽拖动汽轮机组经过以下能量转换环节:蒸汽—汽轮机—转动设备;纯低温发电机组的能量转换环节为:蒸汽—汽轮机—发电机—电力传输网络—电动机—转动设备。两者相比,蒸汽拖动机组减少了能量转换的中间环节,其能源的有效利用率更高。

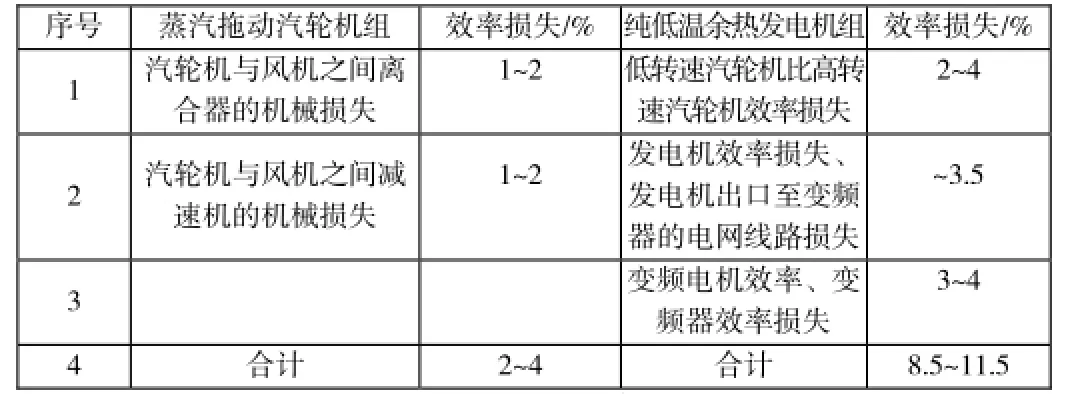

表1 两种余热利用方式的装置传动效率对比

蒸汽拖动汽轮机组相比于纯低温发电机组降低了发电机的机械能转变为电能和电动机的电能转变为机械能的两次能量转变过程所产生的损失,同时还减少了电能传输过程中的线路损失。

两种技术的节能性能主要体现在系统的传动效率上,蒸汽拖动机组比纯低温发电机组效率损失少6.5~7.5%,具体比较见表1。

以国内1条5000t/d的新型干法水泥生产线为例,设计两套余热利用方案。方案一:采用纯低温余热发电技术,为其配备装机容量10MW的汽轮发电机组;方案二:采用纯低温余热发电—蒸汽拖动汽轮机系统,发电系统装机容量为7.5MW,高温风机拖动汽轮机系统装机容量2.8MW。

以年运行6500h计算,方案一建成后年发电量6299万kWh,扣除自用电后年供电量达到5890万kWh,相当于年节约标准煤2.0027万t,每年减少CO2排放量约5.2万t。采用方案二的设计,建成后发电机组年直接发电量为4615万kWh,除去系统的自用电量,每年的有效供电量为4315万kWh,高温风机运行年节约用电量为1820万kWh,合计节约电量6135万kWh,当于年节约标准煤2.0859万t,年减少CO2排放量5.4万t,方案二的节能性明优于方案一。由此可见,采用纯低温余热发电—蒸汽拖动汽轮机系统设计方案,能够更好的实现企业的节能减排,提高企业的效益。此外,当发电机组设备出现故障需要停机检修时,该方案中的高温风机设备仍可以正常运转,相比于单独的纯低温余热发电系统灵活性更高。

4 结语

回收利用水泥生产中产生的废气余热,不仅减少了对环境的影响,而且有效的降低了发电成本,有助于缓解用电紧张。近年来,随着技术的不断进步,国家相关政策的出台,水泥窑纯低温余热发电技术大量普及,并取得了显著的效果。但采用纯低温余热发电—蒸汽拖动汽轮机系统设计在节能性和系统灵活性方面更具优势,可以为企业带来更好的经济效益和社会效益。这种设计方案具有较高的推广价值和应用前景,未来可以向水泥及冶金等高能耗产业推广。

[1]许红军.水泥窑余热发电技术的应用及其经济性分析[J].四川水泥, 2016(1):9.

[2]陈涛,曹华.水泥工业纯低温余热发电技术及其效益分析[J].新世纪水泥导报, 2005, 11(2):1-4.

TQ172.6

B

1007-6344(2017)05-0005-02

尹号,男,1982年12月17日,江苏南京,大学本科,热能与动力工程,助理工程师,上海凯盛节能工程技术有限公司