余热发电汽轮机旁路系统的设置与研究

2017-05-18肖学奎

肖学奎

(上海睿信节能技术有限公司,上海 200135)

余热发电汽轮机旁路系统的设置与研究

肖学奎

(上海睿信节能技术有限公司,上海 200135)

当玻璃熔窑余热发电汽轮机检修或系统发生故障时,将无法利用余热锅炉产生的蒸汽。为了提升机组运行的安全性与经济性,更好地节能减排,提出了设置汽轮机的旁路系统。基于玻璃熔窑余热机组的特点,设计了相应的汽轮机旁路系统。通过实例分析,该设计方案在技术上是可行的。改造后,对系统进行了经济性、安全性和环保效益方面的分析,可为玻璃熔窑机组及技改方案提供参考。

汽轮机; 余热; 熔窑; 凝汽器; 设置; 旁路; 系统; 节能

0 概 述

目前,玻璃行业面临较大的节能减排和环保压力,很多玻璃制造企业为了利用熔窑的烟气热量,投建了余热发电机组。玻璃熔窑余热发电机组的装机功率与燃料类别、熔窑拉引量、烟气温度和生产线数量等因素紧密相关。相对而言,对于玻璃行业余热机组的研究,起步较晚。至2007年9月,国内第1套玻璃熔窑余热发电机组才刚投运。通常情况下,玻璃熔窑余热发电机组的装机功率较小,为2条700 t/d玻璃生产线配置余热发电机组的装机功率仅为7.5 MW或9 MW。余热机组经长期运行,常会出现凝汽器结垢、系统真空度降低与发电效率低下等问题。

需及时清除凝汽器的污垢,否则,极易引发凝汽器换热管穿孔。由于凝汽器结垢,常被迫停机进行离线除垢,影响了余热发电机组运行的安全性和经济性。

玻璃熔窑的余热发电及烟气的脱硝脱硫是个系统工程,需一体化规划并设计。玻璃熔窑的烟气温度约为500℃,余热锅炉所产蒸汽压力为2.35 MPa,温度为400℃。在汽轮机检修及停机时,停汽轮机而不停余热锅炉,则面临停机时利用余热锅炉所产蒸汽的难题。现根据玻璃熔窑余热机组的运行特点,设置相应的汽轮机旁路系统。

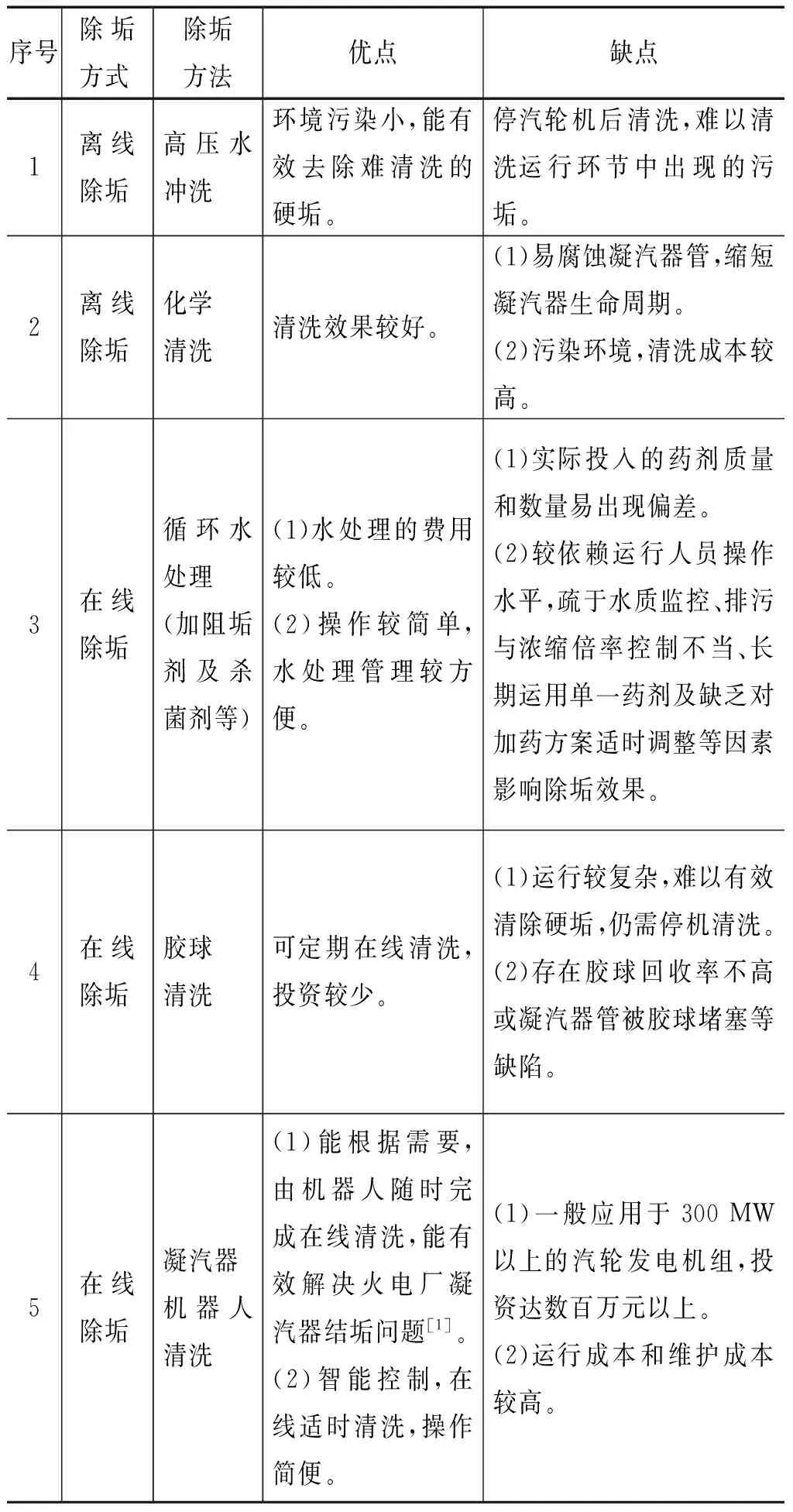

1 凝汽器的除垢方式

凝汽器的除垢方式,可分为在线除垢和离线除垢方式。除垢的主要方法有高压水冲洗、化学清洗、循环水处理、胶球清洗和凝汽器机器人清洗等。常用的凝汽器除垢方式及对比,如表1所示。

表1 常用的凝汽器除垢方式及对比

序号除垢方式除垢方法优点缺点1离线除垢高压水冲洗环境污染小,能有效去除难清洗的硬垢。停汽轮机后清洗,难以清洗运行环节中出现的污垢。2离线除垢化学清洗清洗效果较好。(1)易腐蚀凝汽器管,缩短凝汽器生命周期。(2)污染环境,清洗成本较高。3在线除垢循环水处理(加阻垢剂及杀菌剂等)(1)水处理的费用较低。(2)操作较简单,水处理管理较方便。(1)实际投入的药剂质量和数量易出现偏差。(2)较依赖运行人员操作水平,疏于水质监控、排污与浓缩倍率控制不当、长期运用单一药剂及缺乏对加药方案适时调整等因素影响除垢效果。4在线除垢胶球清洗可定期在线清洗,投资较少。(1)运行较复杂,难以有效清除硬垢,仍需停机清洗。(2)存在胶球回收率不高或凝汽器管被胶球堵塞等缺陷。5在线除垢凝汽器机器人清洗(1)能根据需要,由机器人随时完成在线清洗,能有效解决火电厂凝汽器结垢问题[1]。(2)智能控制,在线适时清洗,操作简便。(1)一般应用于300MW以上的汽轮发电机组,投资达数百万元以上。(2)运行成本和维护成本较高。

从表1可知,凝汽器机器人清洗的投资与成本均较高。处理小机组凝汽器结垢,尚缺少合适的智能化在线除垢方法,需组合应用不同的除垢方法。

大机组的凝汽器常选用双流程结构,并设置分隔水室,可单侧运行另一侧检修,但需降低机组负荷。当外界环境温度较高时,单侧运行将影响循环水系统的冷却效果。因而,为保持良好的凝汽器清洁度、提高换热效率及提升系统的安全性,仍需定期停机,离线清洗凝汽器。

冷却水管结垢后,严重影响凝汽器真空度和机组运行的经济性。随着污垢层厚度的增加,凝汽器真空度和机组功率近似成正比例下降,机组的热耗率近似成正比例增大[2]。污垢热阻在总热阻中占比大,污垢使凝汽器总换热系数急剧下降[3]。

另外,在汽轮机运行过程中,常因出现故障而停机,亦影响余热机组对蒸汽的有效利用,因而,需设置相应的汽轮机旁路,以循环利用余热锅炉的蒸汽。

2 汽轮机旁路系统的形式与容量选择

2.1 旁路系统的常用形式

汽轮机旁路系统是现代大型机组的重要附属设备,经优化后能缩短机组启动时间及甩负荷后并网时间[4]。该系统常应用于大型火电机组、核电机组与燃气蒸汽联合循环机组。火电厂常用的汽轮机旁路有高压旁路(Ⅰ级旁路)、低压旁路(Ⅱ级旁路)和Ⅰ级大旁路[5]。Ⅰ级大旁路亦称整体旁路,系指过热器出来的蒸汽,经减温减压后排入凝汽器。设计时,可串联高压与低压旁路构成Ⅱ级旁路,或者将Ⅱ级旁路与整体旁路并联构成Ш级旁路。承担基本负荷机组的起停次数较少,负荷稳定,可选用整体旁路[6]。

此外,生活垃圾焚烧发电厂亦有应用汽轮机旁路系统,有的设置小旁路(用汽轮机原配的常温凝汽器),有的设置大旁路(用新增的独立旁路高压凝汽器)及启动母管。从运行的稳定性看,大旁路系统模块分明,系统的可靠性和灵活性增强[7]。

2.2 旁路系统的形式选择

玻璃熔窑余热机组汽轮机的功率较小,常采用单缸结构的中压凝汽式汽轮机,汽轮机可预留非调抽汽口。余热锅炉需连续运行,要求保持停机不停炉状态,从而将持续产生蒸汽。按周期性换火的玻璃生产工艺,易造成熔窑烟气流量和温度不规则波动,因此,要求汽轮机组在变负荷工况下能稳定运行。对于玻璃熔窑的烟气排放,应达到环保要求后才能排放。

当汽轮机检修或故障停机时,若直接排放余热锅炉的蒸汽,能源消耗很大,且产生噪声污染。结合火电和垃圾焚烧发电的汽轮机大旁路优缺点,基于玻璃行业余热发电的特点和环保要求,余热发电汽轮机旁路,可采用旁路减温减压装置+旁路换热器形式,并可作为凝结水系统的备用旁路。汽轮机的旁路系统,如图1所示。

图1 汽轮机的旁路系统

2.3 旁路系统的容量选择

通常情况下,燃气机组的启停较频繁,需设置100%旁路[8]。普通燃煤机组常配备35%BMCR通流量的旁路[9], 需结合电网要求、甩负荷、起动方式及投资控制等方面的因素,设置旁路系统的容量。

玻璃熔窑余热发电机组的装机容量,与配置的玻璃生产线数量有关,较多采用2炉1机模式。在2条玻璃生产线熔窑的窑头,各设置1套型余热锅炉,配置1套汽轮发电机组。结合玻璃熔窑余热发电的特点,当采用1套汽轮机组时,旁路系统容量需与汽轮机组的额定进汽量相等。当采用2套汽轮机组时,为平衡协调汽轮机组之间的发电能力,旁路系统容量应按较大汽轮机组的额定进汽量设计。

3 汽轮机旁路系统的方法研究

结合价值工程方法,对玻璃熔窑余热发电汽轮机的旁路系统进行分析。价值工程包含3个构成要素,可表示为:

(1)

式(1)中,V表示价值;F表示功能;C表示寿命周期成本。

基于汽轮机旁路系统的功能分析,在资源条件的约束下,实现系统最优,力争效益最大化,以最低的成本,实现系统所需的功能,提升汽轮机旁路系统的价值。

3.1 汽轮机旁路系统的主要功能

汽轮机停机后,余热锅炉仍在运行,将连续产生约400℃的蒸汽。因此,汽轮机旁路系统应具多个方面的功能。

(1)通过减温减压后的二次蒸汽成为生产用汽,具有利用剩余蒸汽的功能。

(2)可将凝结水送至除氧器,予以循环利用。自动控制减温水和化学水的补水量。

(3)具有DCS远程动态监控系统,可监控压力和流量等主要参数的变化。设有蒸汽的直排管路,并安装多级小孔复合式蒸汽消音器进行降噪。

(4)还应有外观与便捷维护的功能。外观标识的可视化,规范管道色环、介质流向箭头和介质名称等。反馈水泵电流、电动调节阀位置和凝结水箱液位等信息,为维护提供参考。

根据功能分类,列出了汽轮机旁路系统的主要功能,如图2所示。

图2 汽轮机旁路系统的主要功能图

经分析,采用了优化设计的结构和工艺路线,合理选型及平面布置。在作业区间,预留了合适的空间。利用AHP法或其它定量化的计算方法,可计算各功能的权重,并进行综合评价。

3.2 汽轮机旁路系统的寿命周期成本优化

汽轮机旁路系统的寿命周期成本,主要包括了设计、调试、运行与维护等方面的成本。因而,在达到必需功能的同时,还应降低成本,并平衡功能及成本之间的关系。例如,充分利用余热发电的主循环水系统管道,合理地运用主管网测点参数。经优化设计后,再增设旁路系统的相关测点。设计便于清洗及维护的结构,降低维护成本。考虑到系统布置的合理性及设备零件的互换性,旁路系统的凝结水泵,可与余热发电凝汽器的凝给水泵互为备用。优化泵叶轮的设计,提高远程自动化控制水平。结合工艺和相关标准的要求,对寿命周期运行维护的方式进行分析和研究。

3.3 应用实例

在2016年,汽轮机旁路系统已被应用于某公司玻璃熔窑余热发电机组,该主机包括1套3MW凝汽式汽轮发电机组和1台主蒸汽段额定蒸发量为15.7t/h的型余热锅炉,将锅炉低压段的蒸汽接入除氧器,对给水进行加热。

旁路系统就近设置在汽轮机旁,从汽轮机主汽阀前的蒸汽管引出蒸汽,配置了旁路阀,可实现蒸汽进旁路系统的快速切换,以满足停机不停炉的要求。汽轮机主汽阀前的额定进汽压力、温度和流量,分别为2.35MPa、400℃、15.7t/h,蒸汽经汽轮机旁路系统减温减压装置后产生的二次蒸汽压力、温度和流量,分别为0.6MPa、160℃、18.5t/h。在二次蒸汽中,抽出部分蒸汽供生产用(约为3t/h),剩余的二次蒸汽流入换热器。设计时,需适度考虑减温减压装置进口蒸汽量的裕量。

换热器的管程循环水进冷却塔的温度<43℃,出冷却塔温度<33℃。二次蒸汽经过换热器壳程被凝结成水,换热器的理论换热面积,按公式(2)计算:

(2)

式(2)中,A表示换热面积;Q表示换热量;K表示传热系数;ΔT表示对数平均温差。

换热器采用了列管式结构,根据换热器特点与设计经验,合理修正相关系数,优化计算并考虑裕量,设定实际换热面积与理论换热面积的比值大于1.2。换热器配置有安全阀,换热管及管板均采用304不锈钢材质。另外,考虑热应力引起的位移,还在管网内配置了不锈钢膨胀节,并设置凝结水箱,有效解决了换热器凝结水温度偏高的问题。

汽轮机旁路系统投用后,需考虑暖管时间。从开启预热至正常运行工况,一般需30 min,可通过蒸汽应急排放管道进行调节,以免锅炉的安全阀起跳。此外,配置化学水补水管路,以补偿系统循环过程中的损耗水量。旁路系统的工艺流程,如图3所示。

图3 汽轮机旁路系统的工艺流程

4 汽轮机旁路系统的设置方法

4.1 经济性

在汽轮机旁路系统上,使用了原余热发电系统循环水母管和蒸汽母管上的智能化测量仪表和流量计,利用了原余热发电机组系统的相关功能。汽轮机旁路系统的投资较少,3 MW汽轮机旁路系统的投资,约为30万元,系统的设计使用年限,大于10年。

设置旁路系统后,避免了停机后让余热锅炉蒸汽直接排放所产生的浪费。而且,在汽轮机停机检修期间,可系统地对凝汽器除垢或更换损坏的凝汽器部件。因此,设置汽轮机旁路系统具有较高的经济效益。

4.2 安全性

在玻璃熔窑余热机组应用旁路系统之前,凝汽器的在线除垢较难达到预期效果,往往需停机后进行离线除垢。若管理存在偏差或者除垢滞后,易引起凝汽器换热管的腐蚀穿孔,使循环冷却水进入凝结水中,将影响锅炉的给水品质,并腐蚀余热锅炉的受热面,导致蒸汽管路及汽轮机结垢,还可能出现节流孔板堵塞、调速汽门卡涩及引发振动等问题,从而危及余热机组的安全运行。

设置汽轮机旁路系统后,可实现余热发电系统和旁路系统之间的快捷切换,优化了余热机组的应急预案,增强了整个系统的灵活性与可靠性。汽轮机旁路系统的工艺流程清晰,安全性高,合理地布置了各测点位置,可避免所测参数的失真。将远传信号接入余热机组的DCS控制系统,可精确地控制相关的运行参数。

4.3 环保效益

目前,对玻璃行业的节能减排与环保要求较严,烟气必须经处理达标后才能排放。利用烟气在线监测系统,可对烟气指标进行动态监测。余热锅炉、烟气脱硝和烟气脱硫系统需连续运行,设置汽轮机旁路系统后,有效解决了停汽轮机后利用余热锅炉蒸汽的难题,具有良好的环保效益。

5 结 语

采用旁路减温减压装置+旁路换热器的旁路系统,投资省、综合性价比较高。

在汽轮机停机及凝汽器离线除垢等工况下,不停余热锅炉,解决了循环利用余热蒸汽的难题,提升了余热机组运行的安全性和经济性,利于烟气脱硫与脱硝系统的稳定运行。

此外,该旁路系统的设计方案,为玻璃行业解决类似难题,提供了新颖的思路与方法,还可为同级机组的改造提供参考,具有推广价值和借鉴意义。

[1] 张伟,陈宁,彭伟.凝汽器在线清洗机器人[J].华中电力,2008,21(2):11-13.

[2] 王运民.定量分析凝汽器冷却水管结垢对机组经济性的影响[J].汽轮机技术,2005,47(2):105-107.

[3] 潘逸琼,梁磊,刘世宏.管材种类和污垢对凝汽器传热性能的影响[J].汽轮机技术,2014,56(4):311-314.

[4] 杨海生,李路江,吴瑞涛.旁路系统存在的问题分析与优化探讨[J].电站系统工程,2010,26(4):42-44.

[5] 梁著文.汽轮机旁路的设置及容量选择[J].企业技术开发,2010,29(15):29-30.

[6] 罗海华,黄文,吴金星.国内超超临界百万千瓦等级机组汽轮机旁路系统选型[J].热力发电,2009,38(9):11-16.

[7] 李军,陈竹,严圣军.生活垃圾焚烧发电厂汽轮机旁路系统形式比较[J].发电设备,2011,25(6):447-449.

[8] 郑敏.燃气电厂汽轮机旁路系统探讨[J].能源与节能,2014(7):149-150.

[9] 司派友.100%流量旁路系统在联合循环机组中的作用[J].中国电力,2016,49(1):59-64.

The Method and Research for Steam Turbine Bypass System on Waste Heat Power Generation

XIAO Xue-kui

(Shanghai Ruixin Energy-Saving Technology Co., Ltd., Shanghai 200135,China)

In the glass furnace waste heat power generation, when the maintenance and fault of steam turbine occurred, would not be able to cycle steam generated by the waste heat boiler. To improve the security and economy of the whole system, to improve the energy conservation and pollution reduction, the method used steam turbine bypass system to solve the problem was proposed. The corresponding steam turbine bypass system based on the characteristics of glass furnace waste heat power generation was designed. The main technology of the system was analyzed through the example, and the results showed that the system was technically feasible. On this basis, the economic, safety and environmental benefits of the system were analyzed, in order to provide references for the glass industry.

steam turbine; waste heat; glass furnace; condenser; set; bypass; system; energy conservation

1672-0210(2017)01-0043-05

2016-09-23

肖学奎(1982-),男,硕士,工程师,从事余热发电工程方面的研究和设计工作。

TK223.7+4

A