船用燃油锅炉PLC和触控屏的控制系统设计

2017-05-18杨俊单剑陈翱

杨俊+单剑+陈翱

摘 要:针对某型立式燃油锅炉存在控制系统功能落后问题,该文采用PLC控制器与触控屏相结合的技术,设计了一套全新的控制系统,较原系统增加了保养提示和超期闭锁功能、故障记录统计功能,关键参数实时监测功能,大大提升了设备的智能化程度和人机交互性能。此系统可以有效提高锅炉的自主性,为后期设备的保养、维护等设备日常问题进行及时反馈。对于故障的纪录系统可以很好地保证人员在修理前准确定位故障类型,对如何开展维修提供可靠保障。

关键词:燃油锅炉 PLC 触控屏 系统设计

中图分类号:U66 文献标识码:A 文章编号:1672-3791(2017)03(c)-0039-03

目前,某船锅炉采用接触器——继电器控制系统,该系统虽有一定程度的自动化程度,但系统复杂而且故障多、可靠性差、维护工作量大,由于智能化程度低,不能进行设备参数、故障报警的实时记录与统计,故障发生时不利于及时排除,并且不易实现功能的扩展。而PLC具有使用方便、通用性强、可靠性高、适应面广、编程简单及抗干扰能力强等一系列优点,目前已经成为工业自动化领域中最重要、应用最广的控制设备之一。特别是近年来,PLC在网络通讯、运动控制、PID控制方面的功能更加强大,为该船锅炉现有控制功能的升级提供了可能。该系统在能够满足锅炉现有功能的基础上增加三项功能:一是锅炉维护保养提示和超期锁闭功能;二是故障记录与统计功能;三是关键参数实时监测功能。

1 锅炉的基本介绍

1.1 锅炉的基本参数

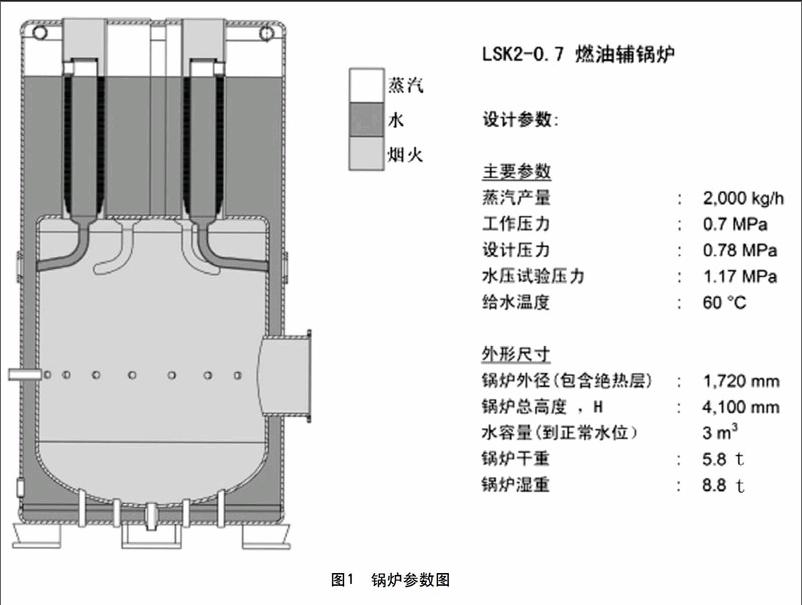

锅炉的基本参数(如图1)。

1.2 压力控制及保护

自动燃烧及报警保护是通过一只压力控制器和一只压力传感器来完成的,他们安装在锅炉的仪表板上。

压力传感器可以将蒸汽压力信号转换成模拟量信号,信号传送到锅炉控制箱以供控制燃烧、启动、停止及大、小火之间的轉换。

压力控制器内设压力传动装置,可以将锅炉蒸汽压力信号转换成触点开关信号,当蒸汽压力达到规定值时切断燃烧。(见图2)

如果压力控制保护措施失效,锅炉压力失控将不断上升,最终导致安全阀起跳。根据相关规定,安全阀共设有两只,以达致双重保护的功能。

2 系统硬件设计

2.1 系统硬件选型

PLC选型的基本原则是保证系统安全性、经济性、可靠性、使用维护方便且满足控制功能的前提下。在实际设计中一般考虑以下几个方面的问题。

(1)I/O点数的确定(一般可考虑10%~15%的备用量)。

(2)确定用户程序存储器的存储容量,一般粗略的估计方法是:(输入+输出)×(10~12)=指令步数。

(3)输入输出方式及负载能力。根据控制系统中输入输出信号的种类、参数等级和负载要求,选择能够满足输入输出接口需要的机型,并且要特别注意电压和电流的问题。

(4)响应速度。

根据以上原则,该系统选择了西门子的S7-200 smart的可编程控制器,CPU SR60,扩展2块数字输入模块EMDI08,1块模拟输入模块 EMAI04,1块数字输出模块EMDR08。触摸屏采用与S7-200 smart通信及兼容性良好的西门子公司Smart 700 IE。

2.2 系统硬件接线

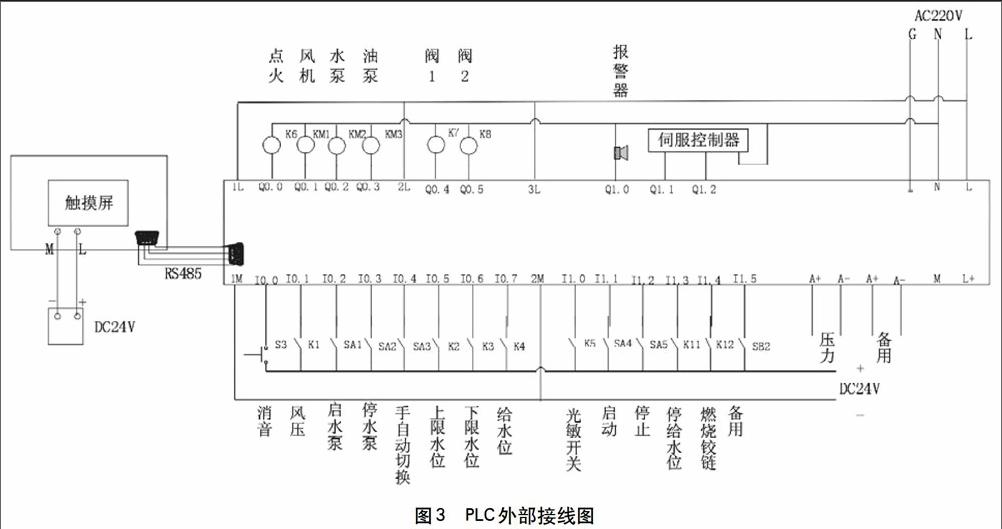

PLC与触控屏的接线、PLC资源配置与外部接线如图3所示。

PLC是控制系统的核心部件,它主要是接收各传感器输入收触摸屏和收触摸屏的信号,经过内部程序处理后输出控制信号至各传感器控制设备正常运行,并将设备状态参数等信息传输到触控屏。触摸屏在控制系统中主要承担着使过程可视化、操作员对过程的控制、显示报警、过程值、报警记录、报警归档、过程和设备参数管理的功能,它可以与PLC通过RS485通信接口进行实时通信,向PLC发送控制指令,并采集PLC的数据进行状态监视。

水位控制功能是通过水位计对水位进行检测实现的,将4个水位(上限水位、给水位、停给水位、下限水位)的4个开关将信号接入PLC,经PLC控制水泵,实现给水量的控制、报警处理、低水位联锁、给水水泵电机故障时的联锁等控制,使系统完全达到自动平稳运行。

蒸汽压力控制功能是通过压力传感器测量蒸汽压力实现的,并通过压力变送器将信号接入PLC的一路模拟量输入,从而实现两级压力上限保护和燃烧(大、小火)控制。

燃烧系统的自动控制的本质是自动控制蒸汽压力。蒸汽压力作为燃烧自动控制的被控参数,对锅炉发出起动信号后,自动起动风机和油泵,从而实现预打火、扫风、二级燃烧等燃烧程序的进行。

高水位、低水位、报警功能和过低水位保护是通过水位计进行检测,将开关量信号送至PLC来实现;空气压力低、燃烧铰链未合保护和报警功能通过压力传感器将开关量信号送至PLC来实现;火焰故障保护和报警功能通过光敏开关将开关量信号送至PLC来实现。

锅炉维护保养的自动提示功能通过PLC内部程序触发触控屏预设提示文字控件来实现。超期不维护的系统自动锁闭功能则直接由PLC内部程序实现,该功能将十分有利于设备的日常保养与周期保养。

故障自动统计记录与记录功能通过触控屏报警记录功能采集设备运行过程中的报警信息,并通过触控屏的变量归档功能处理和长期存储设备运行过程中的测量值和过程值实现。通过此项功能可以清楚记录故障次数、故障部位和频率,当某一故障部件达到设定的故障次数或频率后,自动提示更换零部件,为关键故障零部件的修理与更换提供了有力的依据。

关键参数的实时监测是通过将PLC将采集到的每一路输入、输出通道的值输入到触控屏的外部变量,然后实时反映在触控屏的状态监视器窗口当中,该项功能可以使值班人员对锅炉参数状态进行实时监控了解。

3 系统软件设计