轧机换辊滑架裂纹问题分析及结构改进研究

2017-05-16徐强

徐强

摘 要:莱钢宽厚板厂粗精轧机在投产2年左右先后,发现换辊滑架出现了裂纹问题,笔者提出以下解决方案。

关键词:轧机换辊滑架;裂纹问题;问题分析;结构;改进研究

1 裂纹的形成原因分析

1.1 换辊滑架裂纹生成原因分析

换辊滑架材料G20Mn5材质,相当于我国的ZG20Mn。其强度性能为:屈服强度295Mpa,抗拉强度500Mpa,疲劳强度按抗拉强度一半计算为250Mpa。不过需要注意的是,对于换辊滑架这样的大型铸件,机械性能显然很难达到以上水平。

不同磨损量条件下,裂纹生成部位的安全系数情况如表1.1所示。

综上,可得裂纹生成的原因分析如下:

(1)贯穿纵裂纹生成原因

a)理想状态下,受力系发生扁担梁式变形,使得U形槽上部承受较大拉应力(169Mpa);

b)受力系接触区受力不均造成磨损不均,使得U形槽上部的应力水平进一步加剧(可达200Mpa以上);

c)在材料安全余量不高(安全系数小于2.0)、冲击载荷(每轧制一个道次相当于一次冲击,如果考虑轧制过程中的轧制力波动则冲击频率更高)作用下,从U形槽顶部开始形成原始裂纹;

d)裂纹扩展的过程中,由于扁担梁效应一直得不到消除,所以裂纹一直发展直至形成贯穿裂纹。

(2)U形成根部圆角纵裂纹生成原因

a)理想状态下,受力系发生扁担梁式变形,使得U形槽上部承受较大应力(等效应力194Mpa);

b)受力系接触区受力不均造成磨损不均,使得U形槽根部圆角的应力水平进一步加剧(可达250Mpa以上);

c)在材料安全余量不高(安全系数小于2.0)、冲击载荷作用下,容易形成疲劳裂纹;

d)由于U形槽根部圆角裂纹扩散条件不如纵裂纹,所以U形槽根部圆角裂纹的严重程度不如纵裂纹。

(3)下凸台形成根部圆角纵裂纹生成原因

a)不管是理想状态还是滑架磨损状态,下凸台根部过渡圆角区的应力水平均超过了屈服强度,所以正常工作条件下该区域将出现塑形变形;

b)但由于该区域不存在拉应力,所以其失效行为属于压溃行为。

2修复及改造方案研究

2.1缩短垫板方案及其效果

从前面的分析可知,受力系扁担梁现象的存在是裂纹事件的起因。因此结构改进的重点先应从消除扁担梁现象入手。

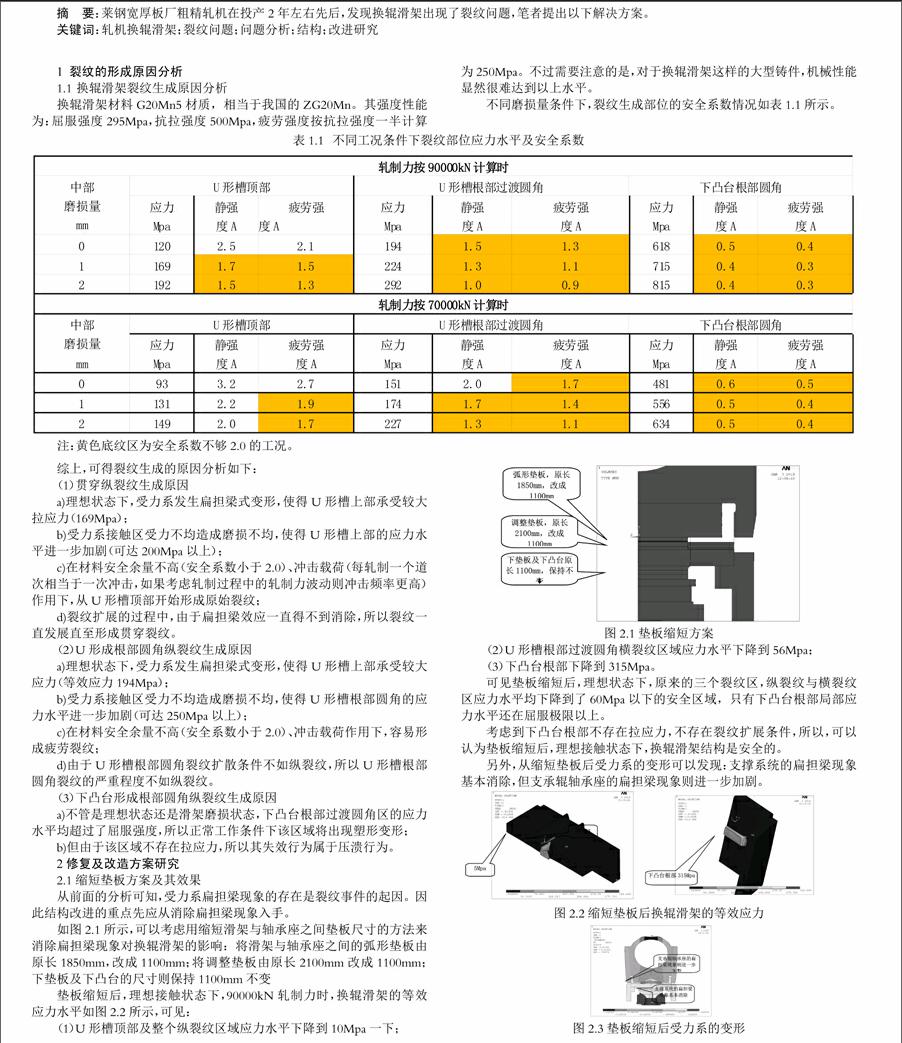

如图2.1所示,可以考虑用缩短滑架与轴承座之间垫板尺寸的方法来消除扁担梁现象对换辊滑架的影响:将滑架与轴承座之间的弧形垫板由原长1850mm,改成1100mm;将调整垫板由原长2100mm改成1100mm;下垫板及下凸台的尺寸则保持1100mm不变

垫板缩短后,理想接触状态下,90000kN轧制力时,换辊滑架的等效应力水平如图2.2所示,可见:

(1)U形槽顶部及整个纵裂纹区域应力水平下降到10Mpa一下;

(2)U形槽根部过渡圆角横裂纹区域应力水平下降到56Mpa;

(3)下凸台根部下降到315Mpa。

可见垫板缩短后,理想状态下,原来的三个裂纹区,纵裂纹与横裂纹区应力水平均下降到了60Mpa以下的安全区域,只有下凸台根部局部应力水平还在屈服极限以上。

考虑到下凸台根部不存在拉应力,不存在裂纹扩展条件,所以,可以认为垫板缩短后,理想接触状态下,换辊滑架结构是安全的。

另外,从缩短垫板后受力系的变形可以发现:支撑系统的扁担梁现象基本消除,但支承辊轴承座的扁担梁现象则进一步加剧。

2.2垫板缩短方案对轧机性能及其他零件的影响

2.2.1对轧机刚度的影响

如图2.4所示,垫板缩短后,受力系刚度变小,90000kN轧制力条件下,压缩变形量从原来的1.66mm增大到1.89mm。影响量为0.026mm/10000kN。

2.2.2对轴承座应力水平的影响

如图2.5所示,由于本模型对轴承座未进行完整、详细建模,因此,计算结果仅以相对量形式进行分析:90000kN轧制力条件下,垫板缩短后轴承座应力水平上升约15%。

2.2.3对接触状态的影响

如图2.6所示,垫板缩短后接触压力分布由原来的中间大两头小,变成中间小两头大方式,而且最高接触应力水平从320Mpa上升到648Mpa。

显然,垫板缩短后换辊滑架-轴承座间的垫板接触条件出现了比较明显的恶化,实际使用中将表现为磨损速度的加快。

2.3结构改进方案一

此方案也可称为最小改动方案:

(1)将滑架与轴承座之间垫板尺寸由原长度缩短为1100mm;

(2)将弧面垫板的弧度适当放缓:建议顶部圆弧半径从1525mm改成3000mm(图2.7),目的是增大接触面积,降低磨损速度。

进行这样的改造以后,理论上,原纵裂纹区将不再承受拉应力,因此,原结构焊接修复以后就可以用。

但滑架与轴承座之间垫板的接触条件会明显恶化,因此改造后使用过程中对滑架以上各零件接触(磨损)状态的监测需制度化,对磨损量进行定期量化检查,当磨损量超过一定值(待分析确定)后,需对零件进行及时更换,对滑架磨损区则需进行及时修复。

2.4结构改进方案二

方案二的原则是以油缸缸径为参考,尽可能放大支撑宽度,同时消除扁担梁现象,具体内容如下:

(1)以油缸缸径为参考,尽可能放大支撑宽度(目前结构看是1220mm,还有增大的可能性吗?),并使支撑系所有垫板长度一致,图2.8;

(2)将弧面垫板的弧度适当放缓:建议顶部圆弧半径从1525mm改成3000mm目的是增大接觸面积,降低磨损速度;

(3)滑架下凸台改造,可以考虑增大滑架下凸台的长度(比垫板更长)与宽度(比垫板更宽),从而从根本上防止下凸台根部裂纹的产生,甚至可以考虑去掉凸台结构;

(4)U形槽結构改进(图2.9):

a)缩短U形槽凸缘高度(相同的扁担梁效应下应力水平会下降);

b)尽量增大U形槽根部圆角大小,将应力集中的影响减到最小;

c)或者完全取消U槽凸缘结构—如果U形槽其实没有功能上的需求的话;

进行方案改造二以后,垫板接触状态、磨损情况同样也是需要监控的。

2.5结构改进方案三

U形槽区分离方案(图2.10):

(1)将目前滑架的U形槽区整体切下;

(2)对U形槽区结构进行局部重新设计;

(3)对U形槽区结构进行局部重新加工;

(4)新结构与滑架本体以可拆卸方式(如螺栓)进行安装;

(5)滑架与支撑辊座之间垫片适当缩短;

(6)弧形垫片弧度适当加大。

本方案的好处在于:

(1)可充分利用目前结构,且不用担心焊接修复质量问题,并可有效减少焊接修复量;

(2)轧制力不再往滑架本体上传递,可实现不重做滑架的条件下无限延长滑架使用寿命;

(3)承受轧制力区可拆卸,可更换。

2.6结构改进方案四

重做备件方案:

(1)修复与前面的改造方案实施以后,使用过程中如果仍无法防止裂纹的产生,则应考虑重做备件方案;

(2)备件制作前应对滑架结构进行重新设计,设计原则应主要包括:

a)减重:在满足使用要求的条件下,尽量减轻重量,由于滑架之际只在U形槽区承受载荷,其余则只是承受换辊操作过程中的载荷,减重空间巨大;

b)最轧制力传递区进行结构与尺寸优化,有效控制应力水平:疲劳、静强度安全系数都在2.0以上(包括理想接触与非理想接触状态),从而有效防止裂纹的产生;

c)充分重视接触区磨损不可避免的事实,结构设计应充分考虑磨损面的修复方便性;

d)充分考虑垫板等易磨损结构的拆卸方便性。

参考文献:

[1] 刘伟平.对轧钢生产及轧钢机械的分析及探讨[J].华东科技:学术版,2012(7).