U型蜂窝夹芯前缘制造技术研究

2017-05-16

(航空工业西安飞机工业(集团)有限责任公司,西安 710089)

复合材料具有比强度、比模量高,耐腐蚀,可设计性强等诸多优势,近年来,在航空、航天等高新技术产业得到了广泛的应用,其用量在飞机结构总体重量的占比不断提升,全复合材料飞机逐步涌现。复合材料的用量已逐步成为衡量飞机先进程度的重要标志之一[1]。

随着复合材料用量的不断增加,其应用范围也不断拓展,由最初的内装饰零件逐步延伸至次承力件,直至主承力件。前缘零件是飞行器中较为常见的结构形式,主要起到整流、载力等作用,广泛应用于机翼、尾翼和运动翼面等部位。复合材料前缘零件一般分为层压、蜂窝(泡沫)夹芯两种结构形式。由于采用了蜂窝(泡沫)芯,产品重量得以大幅降低,因此,蜂窝(泡沫)夹芯前缘零件逐渐受到了设计人员的青睐。

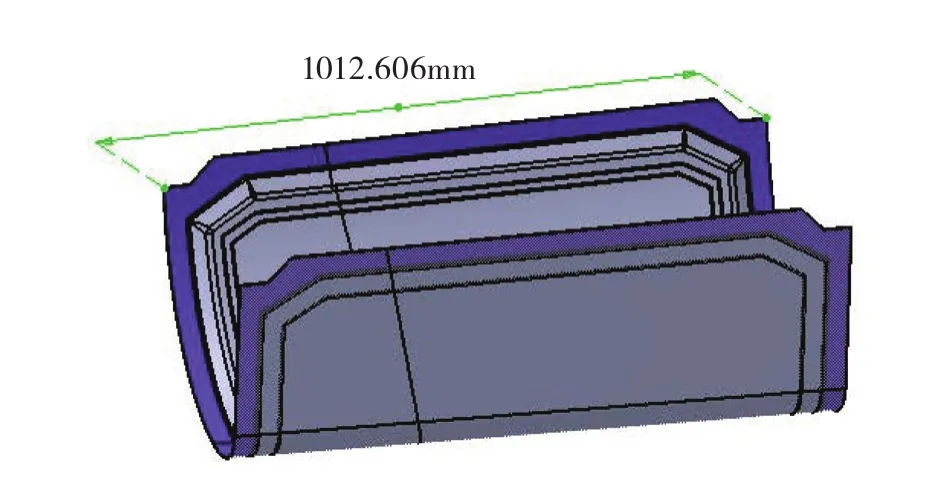

但是,U型蜂窝夹芯前缘(图1)具有一定的制造难度:(1)由于其结构的特殊性,U型前缘在制造过程中,预浸料容易向其底部滑移,从而引起铺层皱褶; (2)蜂窝芯原材料为片状,具有一定的刚性,当其弯折成U型时,易出现蜂窝芯与蒙皮配合程度差的现象,导致脱粘或分层等缺陷的产生;(3)复合材料零件不同于钣金类零件,无法在装配过程中对零件的外形进行修配。因此,为满足后续装配需求,复合材料零件的精确制造势在必行。然而,受固化反应收缩、温度梯度场等多种因素的影响,U型零件脱模后,会出现不同程度的“收口”变形效应,影响其外形精度[2-3]。

为解决上述问题,本研究从蜂窝芯展开基准面选择,蜂窝芯热定型工艺改进和产品外形控制等几个方面完善技术细节,优化工艺方案,通过增加铺层防滑移装置等措施,提高了产品的外形精度及内部质量。

1 试验

1.1 材料与设备

试验件主材料为碳纤维织物5228A/CF3031,蜂窝芯为柔性蜂窝芯。

1.2 试验件结构

试验件为U型蜂窝夹芯结构,长度约1000mm,宽度约400mm,深度约300mm,蜂窝芯高度10mm,层压区厚度约2.7mm。

1.3 试验件制造方案

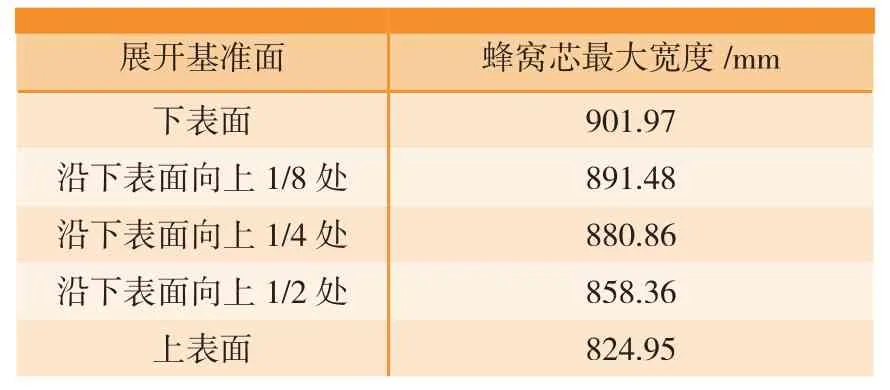

试验件采取数控下料,激光投影系统辅助手工铺贴,热压罐固化,手工切割的制造方案,具体流程见图2。

图1 试验件Fig.1 Test part

2 试验结果与分析

2.1 蜂窝芯展开基准

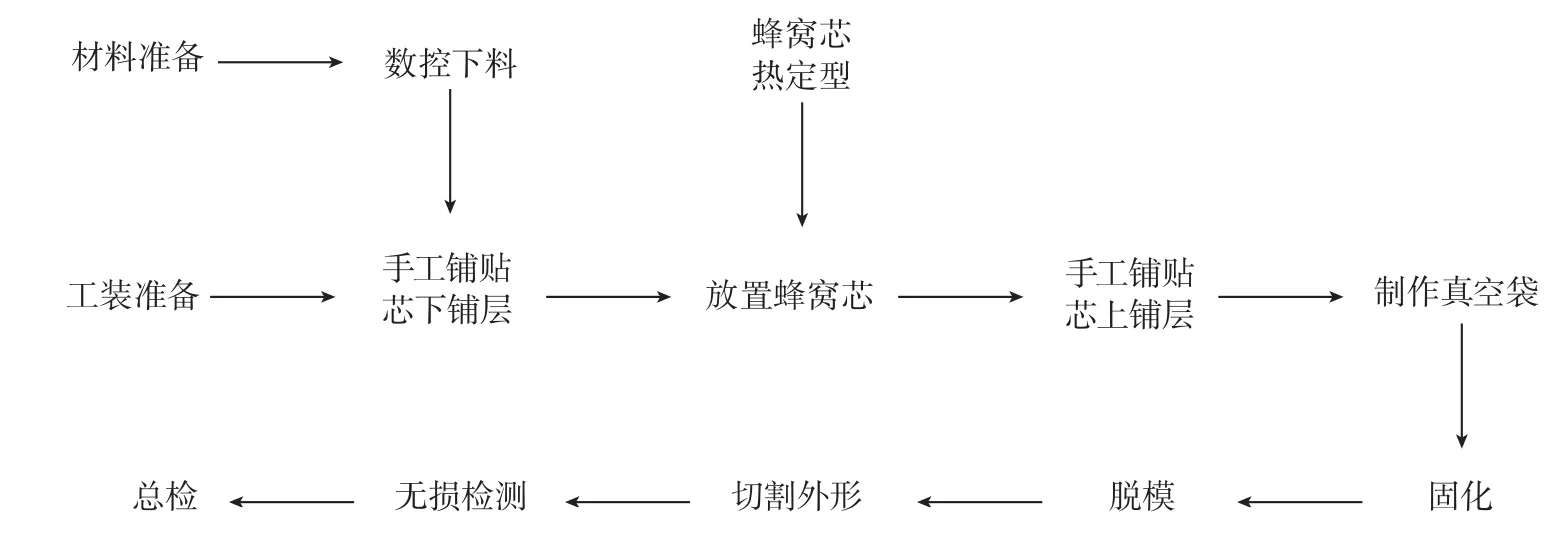

蜂窝芯原材料一般为平面结构,但U型前缘曲率变化较大,因而,必须按数模将蜂窝芯展开至平面,再加工其外形。展开基准面的选择尤为重要,它决定了平面状蜂窝芯弯折成U型后,其实际外形与理论外形的符合程度,影响蜂窝芯与预浸料铺层的配合状态[4-5]。由表1数据可以看出,当选择不同展开基准面时,蜂窝芯的外形尺寸会有非常明显的差异。通常在零件制造时,会按照理论外形轮廓线放置蜂窝芯。展开基准面选择过高,展开后的蜂窝芯外形将小于其理论外形,若按理论外形放置蜂窝芯,在U型底部会出现蜂窝芯孔格过度拉伸,蜂窝芯与预浸料间隙过大,易出现空腔或脱粘。展开基准面选择过低,展开后的蜂窝芯外形将大于其理论外形,若按理论外形放置蜂窝芯,在U型底部会出现蜂窝芯孔格过度压缩,蜂窝芯与预浸料间隙过小,易出现纤维屈曲(图3)。

在选择展开基准面时,还必须考虑蜂窝芯弯折后的实际状态。弯折后,在U型底部,蜂窝芯自身构成一个近似圆环的结构,其内、外表面的弧长相差较大。本研究中,蜂窝芯厚度为10mm,U型底部R接近68mm,以1/4个圆计算,截面处蜂窝芯外表面弧长约为106.8mm,蜂窝芯内表面弧长约为91.1mm,相差15.7mm。由于这种特殊现象,在U型底部,蜂窝芯的内表面呈现出轻微的压缩,而蜂窝芯外表面则呈现出轻微的拉伸。因此,展开基准面选择不合理,蜂窝芯将呈现出过度压缩或拉伸的状态,内部应力集中,影响产品质量。

本研究中,通过软件模拟,结合实际验证,试验件选择从蜂窝芯底面沿厚度向上1/4处为基准面展开。按此展开方式加工的蜂窝芯,当其弯折成U型时,各处蜂窝芯孔格均能基本保持其原有形状,未发生孔格的过度拉伸或压缩。经目视检查和超声波检测,固化后的试验件表面光滑,无皱折;内部密实,无局部空腔或脱粘。

表1 展开基准对蜂窝芯尺寸的影响

图2 试验件制造流程Fig.2 Manufacture process of test part

图3 蜂窝芯状态图Fig.3 State of honeycomb core

2.2 蜂窝芯热定型

由于蜂窝芯原材料为平面状,当其弯折成为U型后,存在回弹至平面状的趋势。即使采用了具有一定弯折能力的柔性蜂窝芯,这种趋势也是无法消除的。在其影响下,蜂窝芯可能出现局部的变形或移动,从而影响与预浸料的贴合程度[6-7]。

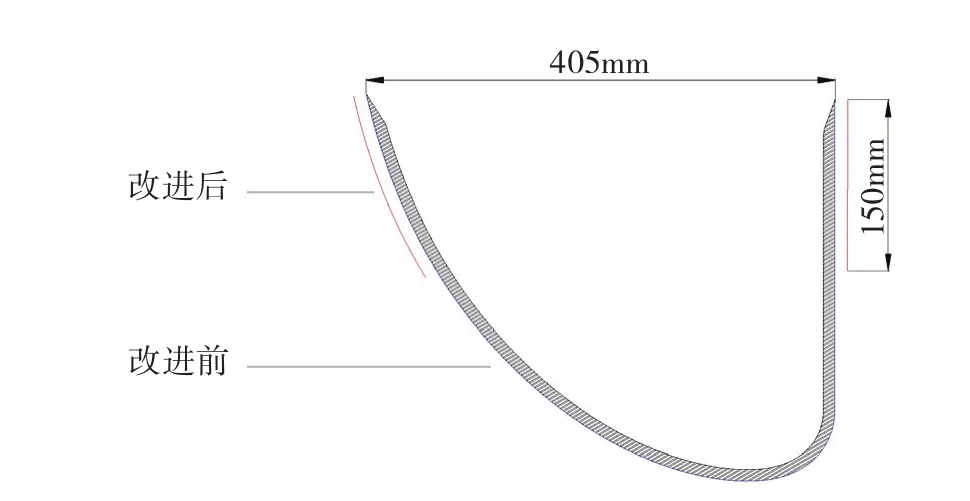

一般而言,可通过蜂窝芯热定型工艺解决此问题:在蜂窝芯任一表面或上、下两面粘贴一层胶膜,进热压罐固化。在高温、高压环境下,蜂窝芯的内应力将得到一定程度的释放,其回弹至平面的趋势得以减缓。固化后的胶膜变硬,起到了维型的作用。同时,胶膜增大了蜂窝芯与预浸料的接触面积,摩擦力随之增大,限制了蜂窝芯的移动。但这种方法会大幅增加产品重量,并且,牺牲了蜂窝芯的弹性。蜂窝芯与预浸料之间的配合方式由“软-软”配合变为“硬-软”配合,配合弹性降低,易出现局部分层或脱粘的缺陷(表2)。

本研究对蜂窝芯热定型工艺进行了改进:仅在蜂窝芯下表面曲率平缓的区域放置一层胶膜,进热压罐固化。采用这种方式,既可以释放蜂窝芯弯折成U型后的内应力,又最大程度地保留了蜂窝芯的弹性。在U型的底部,蜂窝芯与预浸料之间仍为“软-软”配合,二者在固化过程中能够同步变化,匹配程度更高。局部放置胶膜在增大了蜂窝芯与预浸料接触面积的同时,又没有显著增加产品重量(图4)。

表2 蜂窝芯热定型工艺改进效果

表3 防滑条使用效果

图4 胶膜放置位置示意图Fig.4 Position of adhesive film

图5 防滑条位置示意图Fig.5 Position of grip strips

2.3 铺层及蜂窝芯固定

预浸料主要由树脂和纤维组成,在高温、高压环境下,树脂经由玻璃态、粘流态、高弹态最终达到三维网络结构。在固化的某一阶段,预浸料会出现软化的现象,在重力作用下,树脂会向型面最低处流动,并可能带动纤维发生屈曲。因此,在铺贴过程中,应当对预浸料的位置加以限定。对于蜂窝夹芯零件,在固化过程中,蜂窝芯可能发生收缩,进而带动预浸料滑移,导致铺层皱褶、分层及脱粘等缺陷的产生[8-9]。

对于U型前缘类零件,由于其结构的特殊性,在铺贴、制袋及固化过程中,预浸料极易在重力作用下向U型底部滑移。如果不采取任何措施,在U型底部必然出现铺层皱褶,蜂窝芯也会发生明显的收缩,产品合格率极低。为解决此问题,本研究在成型模上加装了防滑条(约50mm宽),增大了预浸料的摩擦阻力,起到了“抓紧”的效果,从而限制了预浸料的滑移。制件固化后,表面平整,内部无分层或脱粘缺陷(表3)。

但必须指出的是,对于U型前缘类零件,防滑条应按照图5所示位置放置,在前缘两端U型槽内不放置。这是因为:(1)U型槽曲率变化较大,不易安装防滑条;(2)需要将预浸料沿工装型面铺贴,并确保各铺层之间充分贴合,若在U型槽内安装防滑条,会极大限制预浸料的移动,使预浸料处于“紧绷”的状态,降低了预浸料在U型底部区域的铺贴性能,进而影响各铺层间的配合状态,甚至在铺贴过程中就会出现局部架桥,无法压实的问题,最终产品出现分层缺陷。

2.4 外形控制

由于固化反应收缩,温度梯度场等因素的影响,U型复合材料零件在脱模后,会出现较为明显的“收口”变形效应,即零件宽度的实际测量值会明显小于其理论值[10-12]。一般而言,可将固化脱模后的零件返回工装,通过在自由状态下测量其各部位与工装之间的间隙值,来评估零件固化后的变形程度。

本研究将U型蜂窝夹芯前缘与U型层压前缘的贴胎间隙进行对比,数据见表4。由测量数据可知,U型层压蜂窝芯前缘在自由状态下的贴膜间隙平均值为7mm,而U型蜂窝夹芯前缘在自由状态下的贴模间隙平均值为2mm。即U型蜂窝夹芯前缘的“收口”变形程度较小,外形更为准确,这可能得益于本研究所采取的制造方案:(1)蜂窝芯为整块结构,未在任何方向上进行拼接;(2)采用改进后的蜂窝芯热定型工艺,蜂窝芯保留有适宜的弹性。在以上两种因素的共同作用下,蜂窝芯轻微展开成平面的趋势部分抵消了U型零件的“收口”变形效应,从而使零件脱模后的外形更为准确。

如果采用蜂窝芯拼接的工艺方法,蜂窝芯不具备整体性,缺乏展开成平面的趋势。同样,如果热定型时在蜂窝芯底面放置一整层胶膜,其外形被固化,也将缺乏展开成平面的趋势。

上述试验结果为解决U型蜂窝夹芯前缘的“收口”变形问题提供了新的思路。

表4 试验件贴模间隙 mm

3 结论

本研究以U型蜂窝夹芯前缘为对象,通过理论分析及试验件制造,初步得到了一些结论:

(1)U型蜂窝芯展开基准面的选择对产品质量至关重要;

(2)改进后的热定型工艺提高了蜂窝芯与预浸料的匹配程度;

(3)试验件的制造方案为解决U型蜂窝夹芯零件的“收口”变形提供了新的思路。

参 考 文 献

[1]杜善义, 关志东. 我国大型客机先进复合材料应对策略思考[J]. 复合材料学报, 2008, 25(1):1-10.DU Shanyi, GUAN Zhidong. Strategic for development of advanced composite technology for large commercial aircraft in China[J]. Acta Materiae Composite Sinica, 2008, 25(1): 1-10.

[2]寇哲君, 龙国荣, 万建平, 等. 热固性树脂基复合材料固化变形研究进展[J]. 宇航材料工艺, 2006(S1): 7-11.KOU Zhejun, LONG Guorong, WAN Jianping, et al. Progress of study on curing induced shape distortion for resin matrix thermosetting composites[J]. Aerospace Materials & Technology, 2006(S1): 7-11.

[3]元振毅, 王永军, 王俊彪, 等. 基于模具-制件相互作用的复合材料制件固化变形数值模型[J]. 复合材料学报, 2016, 33(4): 902-909.YUAN Zhenyi, WANG Yongjun, WANG Junbiao, et al. Numerical model on curing deformation of composite part based on tool-part interaction[J]. Acta Materiae Composite Sinica, 2016, 33(4): 902-909.

[4]李兴德, 周春萍, 王敏, 等. 雷达罩变厚度蜂窝展开加工的几何学方法[J]. 玻璃钢/复合材料, 2014(4): 58-61.LI Xingde, ZHOU Chunping, WANG Min, et al. Geometrical method for expanded planar milling of honeycomb core material with changing thickness for radome[J]. Fiber Reinforced Plastics/Composties, 2014(4):58-61.

[5]张菊霞, 田卫. 浅谈蜂窝芯零件的数控加工[J]. 航空制造技术, 2010(6): 87-89.ZHANG Juxia, TIAN Wei. Brief analysis on digital manufacturing of honeycomb core parts[J]. Aeronautical Manufacturing Technology, 2010(6):87-89.

[6]蒲永伟, 宋扬, 齐芳, 等. U型多区域蜂窝夹层复合材料构件制造工艺研究[C]//第十届沈阳科学学术年会, 沈阳, 2013.PU Yongwei, SONG Yang, QI Fang, et al. Study on process of U shape honeycomb sandwich composite structure[C]// The tenth annual conference of science in Shenyang. Shenyang, 2013.

[7]郑义珠, 顾轶卓, 孙志杰, 等. Nomex蜂窝夹层结构真空袋共固化过程蜂窝变形[J]. 复合材料学报, 2009, 26(4): 29-35.ZHENG Yizhu, GU Yizhuo, SUN Zhijie, et al. Core crush of Nomex honeycomb sandwich structure during cocuring process with vacuum bag[J].Acta Materiae Composite Sinica, 2009, 26(4): 29-35.

[8]汪亮, 孙玲. 变截面蜂窝夹层结构复合材料胶接工艺研究[J]. 玻璃钢/复合材料, 2009(3): 65-67.WANG Liang, SUN Ling. Study on bonding process of typical honeycomb sandwich composite structure[J]. Fiber Reinforced Plastics/Composties, 2009(3): 65-67.

[9]梁春生, 邱启艳, 陈静, 等. 蜂窝夹层结构复合材料交接共固化工艺技术研究[J]. 航空制造技术,2014(15): 86-89.LIANG Chunsheng, QIU Qiyan, CHEN Jing, et al. Study on cobonding process of honeycomb sandwich composite structure[J]. Aeronautical Manufacturing Technology, 2014(15): 86-89

[10]张纪奎, 郦正能, 关志东, 等. 热固性复合材料固化过程三维有限元模拟和变形预测[J]. 复合材料学报, 2009, 26(1): 174-178.ZHANG Jikui, LI Zhengneng, GUAN Zhidong, et al. Threedimensional finite element simulation and prediction for process-induced deformation of thermoset composites[J]. Acta Materiae Composite Sinica,2009, 26(1): 174-178.

[11]杨云仙, 刘军, 周敏, 等. 复合材料构件热压罐成型温度场研究[J]. 航空制造技术, 2016(15): 82-86 YANG Yunxian, LIU Jun, ZHOU Min, et al. Research on temperature field of composite structure based on autoclave processing[J]. Aeronautical Manufacturing Technology, 2016(15): 82-86

[12]贾云超, 关志东, 李星, 等. 热压罐温度场分析与影响因素研究[J]. 航空制造技术, 2016(1): 90-95.JIA Yunchao, GUAN Zhidong, LI Xing, et al. Analysis on temperature field distribution and study on influence factor in autoclave process[J].Aeronautical Manufacturing Technology, 2016(1): 90-95