基于MBD的飞机工装设计制造集成技术研究*

2017-05-16

(南京航空航天大学机电学院, 南京 210016)

飞机装配工装的研发效率在飞机的设计周期中有着举足轻重的作用。有关资料统计,飞机工装的设计、制造周期一般占新产品研制周期的40%左右,工装的成本约占总成本的20%~30%[1]。当前,数字化制造技术在我国的航空领域发展迅猛。工装的数字化设计制造技术得到广泛的应用,缩短了工装的研发周期,提高了工装的生产效率。但是一直以来,在飞机工装设计制造过程中,设计制造过程相互分离,产品结构设计、工艺性分析、性能仿真、虚拟装配等在三维环境下进行,而工艺规划、加工制造等过程则以二维图形为基础,三维数字化模型并没有贯穿于整个飞机工装数字化制造过程中,三维模型虽然提高了图纸的解读效率,但仍未解决定义信息不规范、数据源不单一等问题。传统的飞机工装研制生产组织方式僵化,以及各种商用的计算机软件系统功能自成体系,导致设计制造过程的分离,产品结构设计过程、工艺设计过程和制造过程不能很好地进行协同,企业PDM(Product Data Management)系统虽然在一定程度上支持工作流的管理,但仍然无法较好地支持设计制造的协同过程,影响了企业并行工程的实施[2]。

MBD(Model Based Definition)技术是用集成的三维实体模型来准确、完整、规范、有效地表达产品定义信息的方法[3],MBD技术改变了传统的以工程图纸为主、三维实体模型为辅的设计制造方法,使三维综合化模型成为设计制造过程中的唯一依据,克服了工程图纸复用性低,可读性差,与数控环境格格不入等缺点[4],有效解决了设计制造一体化问题。MBD数字化设计与制造已成为航空制造业信息化的发展趋势[5-6]。

随着并行工程(Concurrent Engineering,CE)以及计算机集成制造系统(Computer Integrated Manufacturing System,CIMS)的研究不断深入,各种信息集成技术[7]、并行协同设计技术不断出现,上述问题得到了一定的解决。但是设计制造数据分离、过程分离的问题依然突出。因此,本文利用MBD技术,将飞机工装的设计信息、工艺信息及制造信息集成到MBD模型中,实现信息资源的共享、匹配、协调、一致。建立CAD、CAPP、PDM集成系统,开发相应数据接口,对工装设计上下游数据进行统一管理。

工装设计制造集成框架

在原有CAD/CAPP/PDM等软件系统的基础上,通过对飞机工装MBD数据集、数据管理方式、设计与制造协同流程的研究,建立起基于MBD数据模型的设计制造集成框架。该集成框架支持以MBD模型为核心的信息集成、各软件系统间的数据通信和工装设计与制造的过程协同。整体结构如图1所示,共分为5层:支撑环境层、数据集成层、功能集成层、过程集成层、用户层。

(1)支撑环境层是系统运行的基础,该层包含PDM系统(Windchill)、操作系统和网络环境等企业基础应用环境。

(2)数据集成层利用MBD技术,在MBD模型上集成了飞机工装设计制造过程中的大量数据,主要表现为:几何拓扑信息、三维标注信息、工艺信息和流程信息等。

(3)功能集成层对CAD、CAPP和IPSM(Integrated Product Standard Management System)等系统的功能进行了有效集成,通过开发软件接口,实现系统间的数据交互。在交互过程中,逐步完成工装设计制造过程的协同工作,工装在开发过程中所处的流程节点可在流程信息中查看。

(4)过程集成层为工装设计制造集成提出完善的解决方案,包括工装设计过程、工装制造和设计制造协同过程。

(5)用户层以停泊窗口形式为用户提供了嵌入式界面,有助于设计制造过程中软件系统的承接,提高工作效率。

该集成框架以MBD模型为数据传递载体,贯穿工装设计制造过程,改变了传统工装设计制造过程中的“信息孤岛”现象;将工装的设计制造信息集成到单一数据源中,使各软件系统能够获取准确、一致的工装信息;工装MBD模型集成了设计制造过程中的各类信息,相比以往的二维图纸和文字描述,更能直观地体现工装的数字化定义;对工装设计制造过程中的信息集管理以及软件系统的集成开发,使用户可从工装MBD模型中直接获取所需信息,并建立IPT(Integrated Product Team)团队,完成工装设计与制造的协同,缩短了工装的研发周期,提高了工装的生产效率。

图1 工装设计制造集成框架Fig.1 Integration framework of tooling design and manufacture

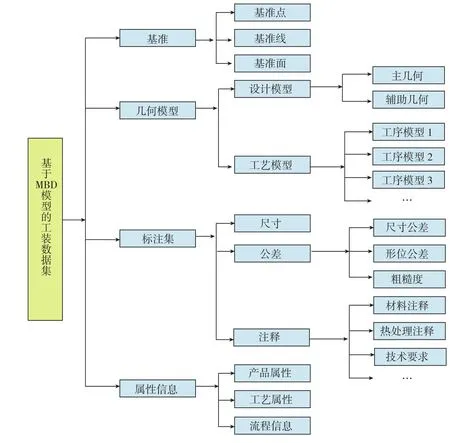

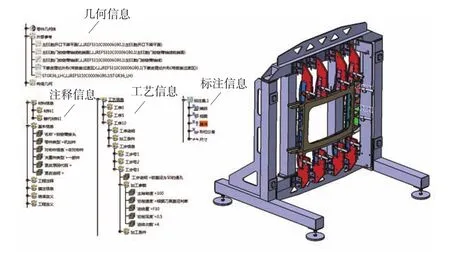

工装MBD数据集

在飞机工装的设计与制造过程中,结合实际生产需求,利用CATIA二次开发技术,以MBD模型为核心,通过规范化的数据组织形式,对工装设计信息、工艺信息、流程信息等进行集成,打破了各个部门之间的壁垒,取代了传统的工程二维图纸,形成单一数据源[8]。利用MBD技术,对工装三维模型信息不断进行扩展,使之在设计制造过程中逐步完备。工装MBD数据集模型如图2所示。

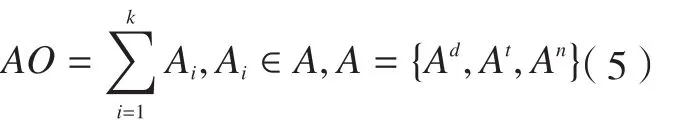

工装MBD数据集包含基准、几何模型、标注集、属性信息,其数据集模型表达式为:

式中,M表示工装MBD数据集;DM表示基准;GM表示几何模型;AO表示标注集;AI表示属性信息。

基准是产品数字化定义过程中定义设计特征和工艺特征的辅助对象,基准由基准点BMp、基准线BMl、基准面BMs组成,其表达式为:

飞机工装在设计、加工、装配、测量过程中,都需要基准来保证精度,实现精准定位。如飞机工装中的OTP点,用于工装定位的激光定位。

几何模型作为非几何信息的载体,通过几何拓扑信息清晰地描述了飞机工装的设计几何形状、尺寸、空间位置。它由设计模型DG和工艺模型PM组成,其表达式为:

式中,设计模型DG表达式为:式中,MGi表示主几何,包括了建模过程中生成的一系列实体造型特征,AGj表示辅助几何,如外部参考、构造几何、发布等,外部参考是关联设计时由CATIA自动生成,如:引用外部的点、线、面。当进行隔离操作后,其自动变为独立外部参考,并通过几何图形集进行组织;构造几何是组织建模中使用的辅助几何要素的几何图形集;发布是根据设计需要,对几何信息进行发布,用于其他零件设计引用。

工艺模型PM由一系列工序模型组成,每个工序模型是针对零件的加工特征和工艺要求,进行工序设计的结果。

标注集在三维数字化实体模型上,通过指引线文字符号标注,对产品的尺寸、公差、注释等非几何信息进行组织和表达。标注集AO表达式为:

式中,Ad表示尺寸信息,包括整体尺寸、形状尺寸、位置尺寸等;At表示公差信息,包括尺寸公差、形位公差、粗糙度。An表示注释信息,包括材料注释、热处理注释、技术要求等。

属性信息AI描述了整个产品的非几何信息,其表达式为:

式中,Ic表示产品属性,包括零部件编号、重量、对称性等;Ip表示工艺属性,包括定位面信息、夹具信息、加工设备信息等;Il表示流程信息,包括订单下载、工装设计、设计校对、设计审核等。

图2 工装MBD数据集模型Fig.2 Data set model of tooling MBD

工装信息管理

1 工装信息树

工装信息树由工装历史信息树和当前工装信息树组成。飞机工装的生产一般为单件生产,但在不同的工装产品中存在很多相似的工装定位件,如果每套工装都重新设计定位件,将浪费很多的时间,工装设计中存在将已有工装模型改进为新的工装模型的行为,将这种改进称为工装的二次设计。“历史信息树”用于查看以往所设计的工装,便于工装的二次设计。“当前工装树”用于指导当前工装设计,可以显示当前工装的一些基本信息,如产品结构、订货单信息、产品数模信息等。

设计人员在设计工装时,通过从PDM系统下载的工装订货单明确设计要求。PDM系统提供两种形式的工装订货单:.XML文件形式和图片形式。传统工装设计人员习惯于使用图片格式,手动将工装订货单内容填入工装属性信息中,效率极其低下。本文提出的方法基于.XML形式的订货单,.XML是一种描述结构化数据的手段,以一种开放的自我描述方式定义了数据结构,在描述数据内容的同时能突出对结构的描述,从而体现出数据之间的关系,能够完成对工装订货单信息的自动处理。

2 工装产品结构

虽然工装部门人员能在CATIA中看到产品结构树,但是由于工装产品结构层次多,且每层中含有多个相同零件,导致工装设计人员不能从产品结构树中清晰地看出工装产品的组成。

本文对相同零件或部件分类后,将工装产品结构存储到数据库,并在此基础上进行产品结构的重构。工装产品结构的存储和重构是一个非常复杂的过程,需要对产品结构有清楚的认识。在进行工装产品结构存储时,首先考虑工装产品结构的特点,一般有3层以上的结构,且每层或不同层可能出现相同的零部件。根据工装产品的结构特点采用“单父-单子”的数据存储结构,即只记录各父件和子件之间的对应关系,而对于各部件在产品中的层次不进行描述,这种存储方式可以节省很大的存储空间。以BOM表的形式对工装产品结构进行存储,BOM主要反映了产品、组件、零件等之间的结构关系及各组件下零件的数量,是一种用数字化方式来描述产品结构的技术文件[9]。利用形成的BOM表可编制计划、采购和外协、成本计算等。在将工装产品结构存储到数据库后,需要对“当前工装信息树”的产品结构节点进行重构,便于工程人员清晰地看出工装产品的组成。“当前工装信息树”将同一层次中相同零部件合并,清晰地显示工装的层次结构。重构前后工装产品结构树对比如图3所示。

图3 工装产品结构树Fig.3 Product structure tree of tooling

IPT协同研制模式

在工装协同设计过程中,传统组织结构都是按照管理职能由高到低呈金字塔状分布。各部门职能划分明确,管理流程严格有序,但各部门之间相对封闭,协调困难。

以MBD模型为核心驱动协同设计的基础是组建一支高效的集成产品开发团队(IPT)[10]。IPT成员来自工装产品研制的各部门,主要有工装开发总工程师、总体方案设计工程师、工装设计工程师、工装工艺工程师、工装制造工程师、质量管理工程师和工装信息管理工程师。工装研制IPT内部运作模式如图4所示。

其中PLAN阶段主要包括工装的总体方案设计、工装设计MBD模型设计和工装工艺MBD模型设计,在这3个阶段中IPT团队都需要相关的成员参与,参与成员要及时向IPT团队反馈设计情况;DO阶段主要是进行工装的制造,IPT团队的工装制造相关人员参与其中,尤其是开始生产阶段,需要来考察设计和典型工艺是否满足工厂的要求;CHECK阶段主要是进行质量和性能检验,IPT团队中的质量管理人员参与其中,根据工装设计MBD模型和工装工艺MBD模型以及相关的检验标准,创建MBD检验模型来对制造出来的工装产品进行校核;ACT阶段根据CHECK阶段的结果,如果产品合格则维持生产过程不变,如果产品不合格则由IPT团队的总体方案设计人员参与其中来制定过程改进计划。这4个阶段不断循环,使得工装产品最终能够达到最优状态。

MBD环境下飞机工装的设计和制造由IPT团队共同完成,团队中各成员的任务和职能如下:

(1)总体方案设计人员负责飞机工装的总体方案设计,对飞机工装所要达到的结构和性能要求作总体把握。

(2)工装设计人员负责飞机工装的MBD设计模型定义,包括三维模型设计、OTP定位点设计、产品材料定义、初步工艺设计、零部件用途说明、装配说明等。同时在设计过程中,设计人员需要对工艺人员反馈的信息进行说明或修改。

(3)工装工艺设计人员负责工装工艺MBD模型的定义,在设计部门发放的设计MBD模型上添加工艺信息,主要工作包括:装配工艺的设计和制造工艺的设计。工艺人员需要对工装设计MBD模型进行检查,如果有加工工艺复杂或者影响装配的零件需要向工装设计人员反馈。

(4)工装制造人员负责工装的加工制造的管理。主要包括制定MBOM表、制定车间生产计划、工装加工、质量检查等。在加工过程中发现无法制造或者制造特别负责的零件,还需要与工艺人员和设计人员进行沟通。

(5)质量管理人员负责按照MBD定义的标准对工装设计MBD模型和工装工艺MBD模型进行质量检查,质量检查是在利用CATIA二次开发出来的工具进行信息检查,该工具能够筛选MBD模型中未赋值的信息,质量管理人员通过工具窗口查看MBD模型定义的信息是否准确完整,同时需要对工装的最终产品进行质量检查,并在工艺MBD模型的基础上,添加质量检验信息,形成检验MBD模型。

(6)工装信息管理人员负责通过PDM管理飞机工装设计制造过程中所需要的和所产生的各种文档和材料。

图4 工装研制IPT内部运作模式Fig.4 IPT internal operation mode of tooling development

应用实例

本文对MBD环境下飞机工装的设计制造集成技术做了具体的研究,开发了飞机工装设计制造集成系统。

在集成系统中,运用C++/CAA对CATIA进行二次开发,并且开发的新功能能够无缝嵌入到CATIA系统内部。C#/Winform在界面制作方面具有独特的优势,特别是在制作停泊窗口方面,用C#来搭建集成系统框架。但是由于C#无法访问CATIA的接口,而集成系统需要访问CATIA,则用VB程序来调用CATIA的接口,并将VB程序封装为外部动态链接库,集成系统再调用此动态链接库访问CATIA。

集成系统主界面如图5所示,通过停泊窗口将各模块集成到一个界面中,主界面为CATIA界面,可以通过停泊窗口切换到其他界面。

工装设计通过连接PDM系统下载工装订货单,并将其导入到集成系统中,工装信息树随之更新;在工装信息树中可查看产品结构,详细信息可在BOM表中查看;根据当前工装信息树中的产品图号到PDM系统中下载产品数模;对MBD模型注释管理时,调用IPSM系统,可进行注释的添加、修改、删除和查询等。

图5 工装设计制造集成系统界面Fig.5 Integrated system interface of tooling design and manufacture

产品数模下载后,进行全面分析,明确工装设计要求,在CATIA中进行工装设计,将所需信息组织到产品结构树中,建立设计MBD模型;基于设计MBD模型,运用CAPP系统制定工装工艺,并以XML.文件建立CAPP和工装工艺MBD模型的关系。XML.是一种通用传输文件,以结构化方式描述工艺信息,技装公司现行CAPP系统可方便地将工艺信息以.XML文件形式导出,再通过CATIA接口将工艺.XML文件导入MBD模型中形成工序注释,如图6所示,从而形成工装工艺MBD模型。

图6 工艺MBD模型Fig.6 Process MBD model

结束语

当前航空业数字化设计与制造技术迅速发展,全三维设计制造是当前飞机工装研制的发展方向,研究MBD环境下飞机工装的设计制造集成技术具有很重要的现实意义,有助于加快我国航空企业数字化建设的步伐,从而提高飞机的研制效率,缩短研制周期。本文分析了当前MBD技术和产品设计制造集成方面的研究现状,建立了以MBD数据集为核心的飞机工装设计制造的集成框架;分析了各计算机应用系统的特点以及数据接口的模式,开发了各应用系统之间的数据接口,能够实现数据共享和信息管理;组建了一支高效的工装研发团队,提出了IPT协同研制模式,支持工装研发团队的协同工作。随着MBD技术在企业的深入应用,基于MBD技术的飞机工装与飞机产品的并行协同、飞机工装更改管理将是未来的研究方向。

参 考 文 献

[1]侯伟.工装全生命周期管理关键技术研究与实现[D].西安:西北工业大学,2006.HOU Wei. Research and accomplish on tool life-cycle management key technology[D]. Xi’an:Northwestern Polytechnical University, 2006.

[2]唐林.全三维环境下的设计制造集成技术研究[D].长沙:国防科学技术大学,2011.TANG Lin. Research on the integrating technology of design and manufacturing under 3D environment[D]. Changsha: National University of Defense Technology, 2011.

[3]周秋忠,范玉青.MBD技术在飞机制造中的应用[J].航空维修与工程, 2008(3):55-57.ZHOU Qiuzhong, FAN Yuqing. Application of MBD on airplane manufacturing[J].Aviation Maintenance & Engineering, 2008(3): 55-57.

[4]万能,苟园捷,莫蓉.机械加工MBD毛坯模型的特征识别设计方法[J].计算机辅助设计与图形学学报, 2012, 24(8): 1099-1107.WAN Neng, GOU Yuanjie, MO Rong. A new feature recognition design method for MBD rough model. Journal of Cornputer-Aided Design& Compnter Graphics, 2012, 24(8):1099-1107.

[5]范玉青,梅中义,陶剑.大型飞机数字化制造工程[M].北京:航空工业出版社,2011.FAN Yuqing, MEI Zhongyi, TAO Jian. Large aircraft digital manufacturing engineering[M].Beijing:Aviation Industry Press, 2011.

[6]张荣霞,张树生,周竞涛.基于MBD的零件制造模型管理[J].制造业自动化,2011, 33(8): 6-9.ZHANG Rongxia, ZHANG Shusheng, ZHOU Jingtao. Part manufacturing model management based on the MBD[J]. Manufacturing Automation,2011, 33(8): 6-9.

[7]XU X W, HE Q. Striving for a total integration of CAD, CAM and CNC[J]. Robotics and Computer-Integrated Manufacturing, 2004,20(2): 101-109.

[8]冯潼能,王铮阳,孟静晖.MBD技术在数字化协同制造中的应用与展望[J].南京航空航天大学学报, 2012, 44(24): 132-137.FENG Tongneng, WANG Zhengyang,MENG Jinghui. Application and development of MBD in digital collaborate manufacturing[J].Journal of Nanjing University of Aeronautics &Astronautics, 2012, 44(24): 132-137.

[9]徐天保.EBOM到MBOM的映射机理及其在装配企业的应用[D].北京:清华大学, 2010.XU Tianbao. Study on mechanism of transformation from EBOM to MBOM and its application in assmebly enterprises[M]. Beijing:Tsinghua University, 2010.

[10]周秋忠,樊庆春. MBD支持的产品协同设计及协同信息表达[J].制造业自动化,2011, 33(1): 55-59.ZHOU Qiuzhong, FAN Qingchun.MBD supported product collaborative design and collaborative information definition[J].Manufacturing Automation, 2011, 33(1): 55-59.