混流式水轮机内特性模型改进及在外特性曲线拓展中的应用

2017-05-16门闯社南海鹏西安理工大学水利水电学院西安710048

门闯社,南海鹏(西安理工大学水利水电学院,西安 710048)

混流式水轮机内特性模型改进及在外特性曲线拓展中的应用

门闯社,南海鹏

(西安理工大学水利水电学院,西安 710048)

混流式水轮机综合特性曲线反映了水轮机高效率区域的特性,但不满足水轮机大范围内过渡过程仿真需求,在仿真前需要对水轮机低效率及负效率区域的特性进行拓展。目前常用的拓展方法其原理均是根据水轮机综合特性曲线中各参数的变化趋势并结合飞逸特性曲线等约束进行的拓展,没能充分考虑水轮机内在规律,拓展结果过度依赖个人经验,具有较大的随意性。该文通过分析水轮机各部件的能量损失建立了水轮机能量平衡关系式,结合流量调节方程对水轮机内特性模型进行了改进。针对改进后的内特性模型特点设计了一种遗传算法与最小二乘法相结合的参数辨识方法,采用水轮机综合特性曲线及飞逸特性曲线对模型参数进行了辨识,采用辨识后的水轮机模型绘制了较大范围的水轮机特性曲线并与实测特性曲线进行了比对,并结合实测结果对误差来源及误差对过渡过程影响进行了分析。结果表明改进后的混流式水轮机内特性模型能够正确描述水轮机特性,采用最小二乘法与遗传算法相结合的方法能够辨识模型中的参数,将该模型应用在水轮机外特性曲线拓展及过渡过程仿真中,机组过渡过程中最大转速上升率相对误差从 2.11%降低到0.54%,最大压力上升率相对误差从 10.70%降低到 9.52%,说明该模型能够减小仿真误差、减小传统方法中对个人经验的依赖,对过渡过程计算提供了参考。

模型;计算机仿真;算法;混流式水轮机;特性曲线;过渡过程;参数辨识

门闯社,南海鹏. 混流式水轮机内特性模型改进及在外特性曲线拓展中的应用[J]. 农业工程学报,2017,33(7):58-66.doi:10.11975/j.issn.1002-6819.2017.07.008 http://www.tcsae.org

Men Chuangshe, Nan Haipeng. Improvement of Francis turbine internal characteristic model and its expanding application on outer characteristic[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(7): 58-66. (in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2017.07.008 http://www.tcsae.org

0 引 言

混流式水轮机特性曲线是水电站过渡过程仿真中的重要资料,但水轮机厂商一般仅提供高效率区域的实测数据,该试验数据不能满足水轮机工况在较大范围内变化时的仿真需求[1]。工程中常根据水轮机特性曲线中各参数的变化趋势并结合飞逸特性等约束对低效率及负效率区域进行拓展和补充[2-3]。

陈嘉谋[4]参照比转速相近的已有转轮特性曲线对水轮机特性曲线进行延伸,但已有的水轮机特性非常稀缺,难以涵盖较大范围比转速;郑源等[5]将水轮机特性曲线划分为不同区域,根据经验在不同区域采用不同函数进行拟合补充,该方法比较依赖个人经验,且在不同区域连接处存在硬拐点等不合理现象;张蓉生等[6]采用Delaunay三角网剖分算法对水轮机效率特性进行插值和补充,该方法仅补充了等效率曲线没有对流量特性曲线进行补充;程远楚等[7]采用BP神经网络对水轮机特性曲线进行拓展,黄贤荣等[8]采用径向基神经网络对水轮机特性曲线进行拓展,采用神经网络进行拓展的方法解决了不同区域之间曲线连接不光滑的问题,但其本质依旧是根据样本数据中各参数的变化趋势进行的拓展,得到的水轮机特性曲线不能反映出水轮机内部规律。以上方法均是根据高效率区域实测数据的变化趋势对其它区域进行补充,未能充分考虑到水轮机内在规律,拓展得到的水轮机特性曲线过度依赖个人经验,存在较大随意性。

为了获得水轮机参数之间的内在规律,常近时等[9-10]提出了水轮机内特性的建模方法,该方法根据动量矩定理建立了水力机械广义基本方程式,但模型中将水轮机处的能量损失仅当作局部水头损失进行了处理,不能反映出随水轮机工况变化能量损失形式的变化规律,同时该模型放弃了高效率区域的实测数据,使得内特性模型的精度较低;朱艳萍等[11]试图采用统计的方法根据水轮机综合特性曲线来确定水轮机相关参数,进而将内特性模型与外特性模型相结合,但由于采用的内特性模型本身精度较低,该方法没有被广泛使用;赵林明等[12]通过对水轮机流量调节方程变换得到了导叶角度固定时单位流量除以单位转速与单位力矩除以单位转速的平方之间的线性关系,并采用高效率区域实测数据拟合获取了线性关系中的参数,但这一关系仅反映出了流量特性曲线与力矩特性曲线之间的关联,在补充水轮机特性曲线时仍旧需要根据其他方式对流量特性或力矩特性进行补充,才可根据这一规律计算得到另一组特性曲线[13]。这些方法主要考虑了水轮机中的动量矩方程或流量调节方程的作用,没有充分考虑能量平衡关系式,难以在较大范围内保持较高的模型精度。

水轮机流量调节方程的本质是动量守恒定律在水轮机中的应用[14],为了反映出水轮机工况对能量损失的影响,本文试图通过分析水轮机各部件的能量损失建立水轮机能量平衡方程,并结合水轮机流量调节方程得到动量平衡与能量平衡规律共同约束的内特性模型,并采用高效率区域的实测数据辨识模型中的相关参数,按照该模型绘制水轮机较大范围的特性曲线,以期获得较高的模型精度,减小传统方法中对个人经验的依赖。

1 混流式水轮机特性曲线理论表述

为便于分析,在不失一般性的前提下做以下 4条假设:假设1,水为理想液体,即不考虑水体的可压缩性及粘性;假设2,水轮机及流道壁面为刚性壁面,其物理形状不随受力的变化而变化;假设3,流道内水体的流动为有压流,不考虑水体的空化影响;假设4,水轮机内的流动为轴对称流动。

1.1 基于水轮机流量调节方程的表达式

水轮机流量调节方程为

式中Ht为水轮机水头,m;Qt为水轮机流量,m3/s;ηt为水轮机效率;nt为水轮机转速,r/min;r2为水轮机出口半径,m;A2为水轮机出流面积,m2;β2为水轮机叶片出口安放角,(°);b0为导叶高度,m;α0为导叶出流角,(°);g为重力加速度,m/s2。

水轮机力矩为

式中ρ为水密度,kg/m3。

将式(2)带入式(1)并将nt、Qt及Mt分别用单位转速n11、单位流量Q11及单位力矩M11表示,经过整理可以得到如下表达式

式中a1与a2满足,D1为水轮机标称直径,m。

由参数a1与a2的表达式可以看出,当水轮机结构及尺寸确定后a1仅与导叶角度有关,a2为常数。

1.2 基于能量平衡的表达式

水轮机的能量平衡关系可以表述为:流过水轮机的水体失去的能量等于水轮机获得的能量与损失能量之和[15]。

式中Pw为流过水轮机的水体失去的能量,W,Pw=ρgQtHt;Pt为水轮机获得的能量,W,Pt=πMtnt/30;PL为损失能量,W。

其中能量损失项最为复杂,随水轮机工况变化水轮机不同区域损失的能量具有较大变化,为此将水轮机中的能量损失分为容积损失、导叶入口撞击损失、叶片入口撞击损失、叶片出口旋转损失和圆盘摩擦损失,并逐一进行讨论。

1.2.1 容积损失

从水轮机缝隙中流失的水体所具有的能量即为容积损失,其损失功率可以表示为[16-17]

式中λc为容积损失系数,表示漏水流量与总流量的比值。

1.2.2 导叶入口撞击损失

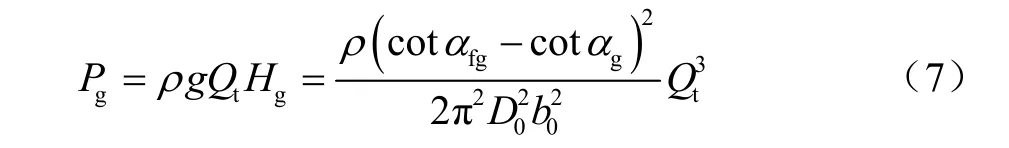

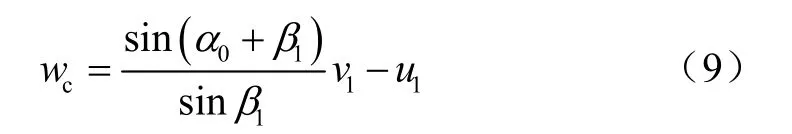

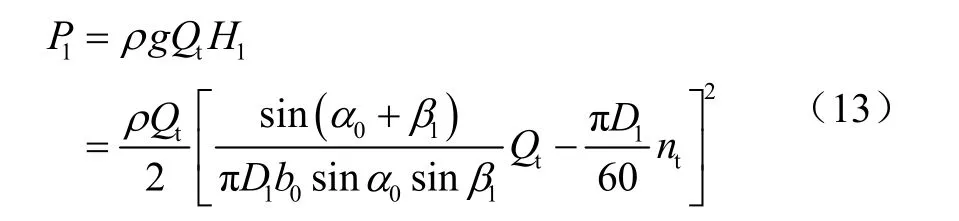

水体在导叶入口处与导叶叶片发生撞击,损失部分能量[18]。导叶入口速度三角形如图 1所示,水体流入导叶时流速为v0,流入导叶后沿导叶骨线方向流动,流速为w0,水体流入导叶前、后流量保持不变,即v0和w0沿轴面分速度vm相同。由速度三角形可知导叶入口处的损失为vg分量,即损失水头可以表示为

式中vg为导叶入口损失速度分量,m/s;αg为当前导叶入流角,(°);αfg为固定导叶出流角,(°);D0为导叶分布圆直径,m。

导叶入口损失功率Pg可表示为

图1 导叶入口速度三角形Fig.1 Velocity triangle of guide vane inlet

1.2.3 叶片入口撞击损失

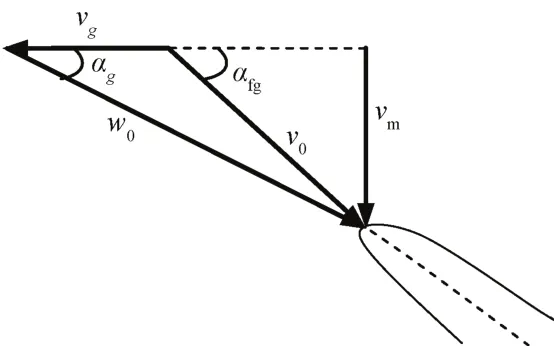

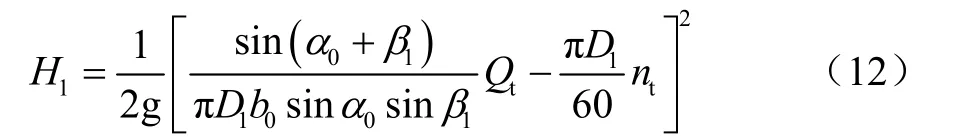

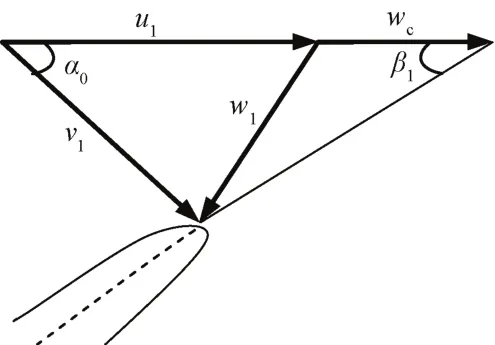

水体在水轮机入口处与叶片撞击损失部分能量。叶片入口速度三角形如图2所示,水体绝对速度为v1,水轮机切向速度为u1,水体相对流速为w1,将导叶与叶片之间空隙的流动按照等势流考虑,那么叶片入流角为导叶出流角α0。水体与叶片撞击前以相对速度w1流动,与叶片撞击后相对流速方向沿叶片骨线方向流动,损失为wc分量,叶片入口损失水头H1可以表示为[19-20]

式中wc为叶片入口损失流速,m/s。

由速度三角形几何关系可知

式中β1为叶片入口安放角,(°)。

水轮机切向流速u1为

叶片入口绝对速度v1为

联立式(8)~(11)可得

入口撞击损失功率P1为

图2 水轮机入口速度三角形Fig.2 Velocity triangle of hydraulic turbine inlet

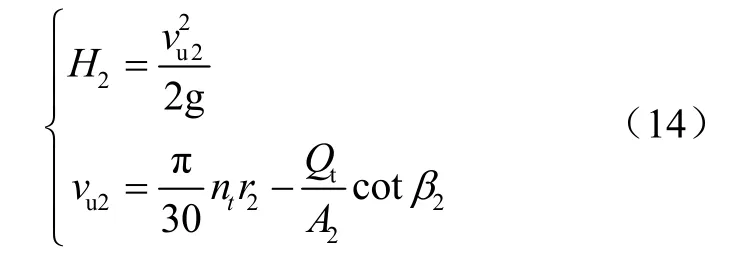

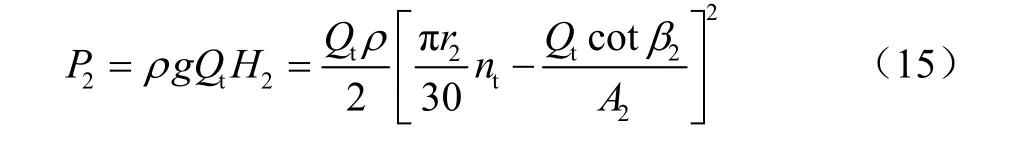

1.2.4 叶片出口旋转损失

水体在水轮机出口处因旋转而在蜗壳中损失部分能量[21],水轮机出口速度三角形如图 3所示,水体相对流速为w2,水轮机圆周速度为u2,水体绝对流速为v2,w2和v2在轴面的分量相同为vm2,损失分量则为vu2,水轮机出口损失水头H2可表示为

图3 水轮机出口速度三角形Fig.3 Velocity triangle of hydraulic turbine outlet

水轮机出口旋转损失的功率P2为

1.2.5 圆盘摩擦损失

水轮机在水中旋转与周围的水体摩擦所损失掉的能量为圆盘摩擦损失。损失功率Pf可根据经验公式进行计算,其表达形式为[22-23]

式中k为圆盘损失系数。

水轮机中能量损失总和PL表示为

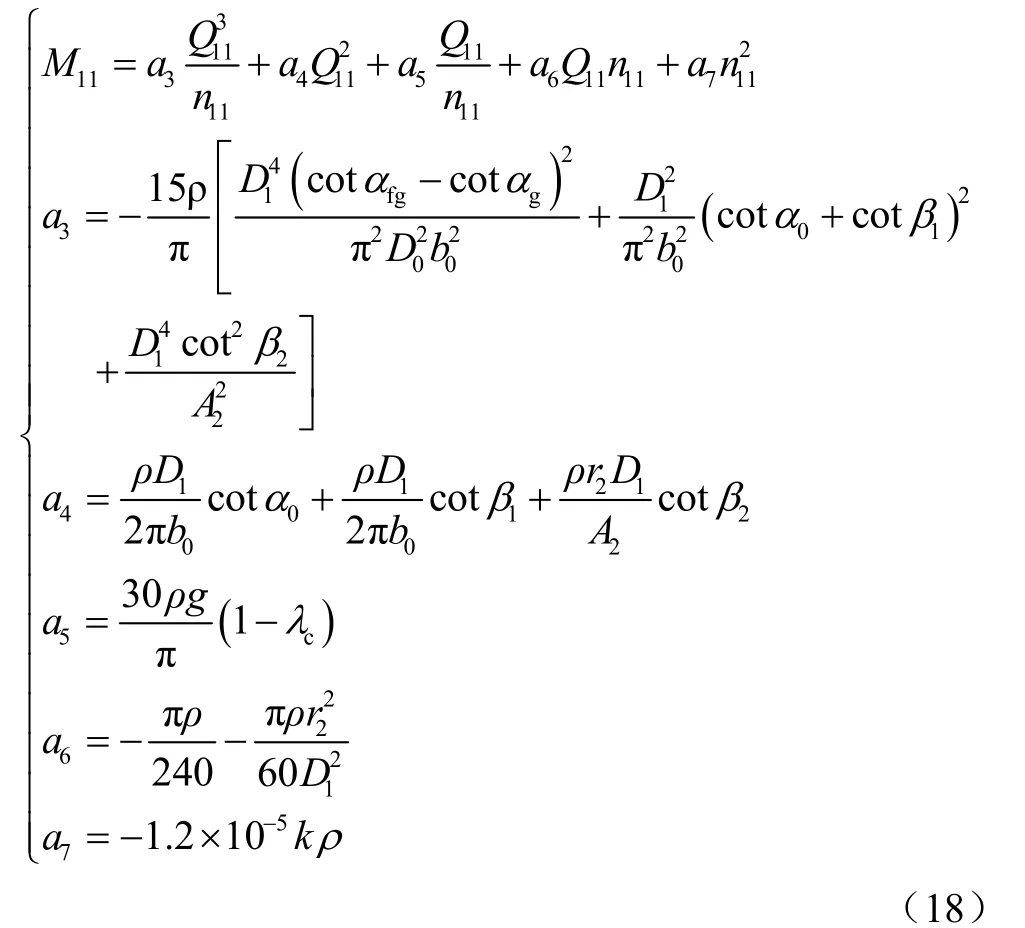

将水轮机各部件的能量损失代入能量守恒方程,并利用相似原理将nt、Qt和Mt化为单位转速n11、单位流量Q11和单位力矩M11,经过整理可得基于能量平衡的表达式

1.3 水轮机内特性模型

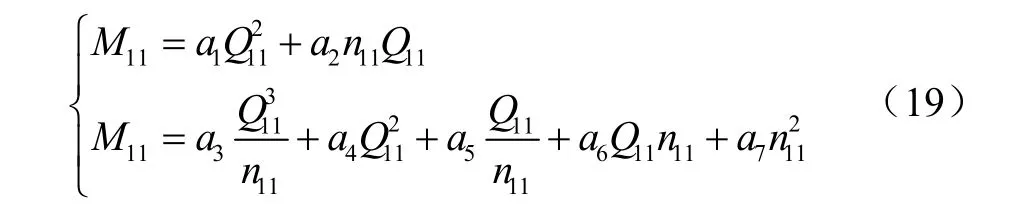

水轮机流量调节方程与水轮机能量平衡方程共同描述了水轮机特性,将式(3)与式(18)联立可得式(19)。

其中a2、a5、a6和a7仅与水轮机结构及尺寸有关,a1、a3、a4与水轮机结构与尺寸有关外还与水轮机当前导叶角度有关。将a1、a3和a4的表达式可以写成

其中b1~b8仅与水轮机结构及尺寸有关,与导叶角度无关。将水轮机导叶角度α与导叶出流角α0之间的差角记为 Δα0,将导叶角度α与导叶入流角αg之间的差角记为Δαg。将式(20)带入式(19),并考虑到导叶角度与导叶入流角及导叶出流角之间的关系即可得到

式(21)即为水轮机内特性模型,将式中的M11消掉后即可得到水轮机流量特性表达式f1(α,n11,Q11)= 0,同理消掉Q11即可得到水轮机力矩特性表达式f2(α,n11,M11)=0。若能根据水轮机高效率区域的实测数据辨识得到式中的a2、a5、a6、a7、Δα0、Δαg以及b1~b8,则能够根据式(21)绘制较大范围的水轮机特性曲线。

2 参数辨识及特性曲线拓展

2.1 水轮机模型参数辨识

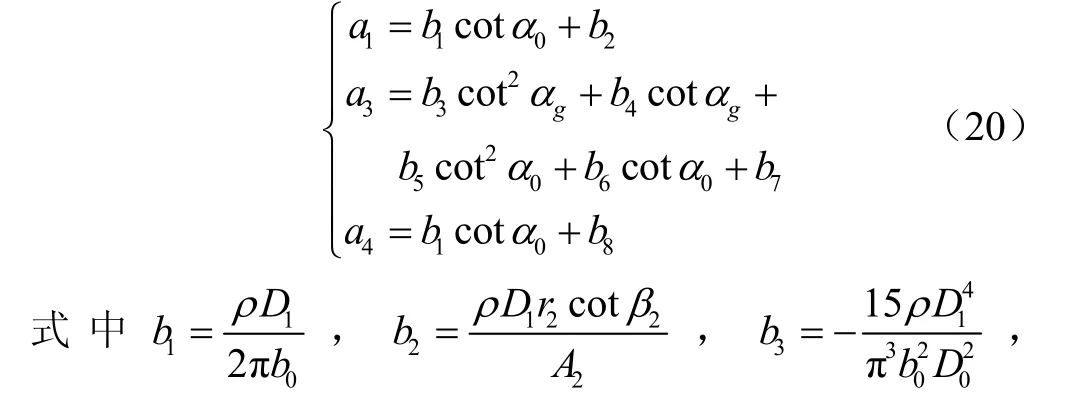

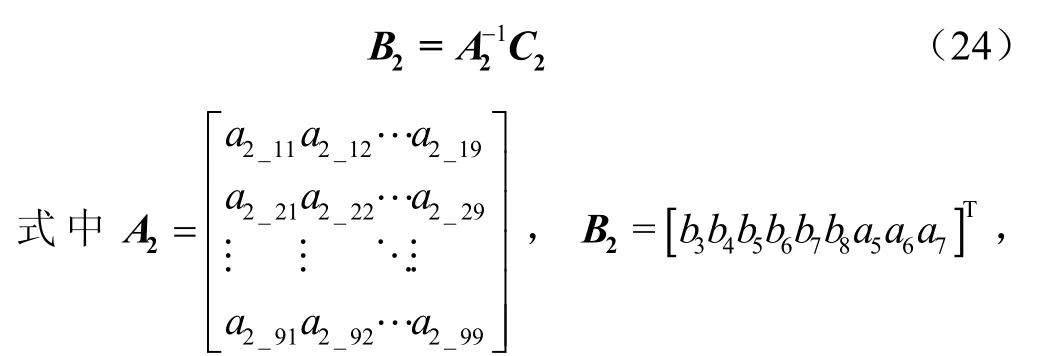

由于式(21)为超越方程组难以采用传统的辨识方法辨识[24],遗传算法虽能够对非线性方程组中的参数进行辨识,但当系统维度较高、计算规模较大时容易陷入“早熟”,辨识结果难以得到保障[25]。表达式(21)中需要辨识的参数多达14个,采用遗传算法时种群维度高达14维,很难避免因算法“早熟”而陷入局部最优。但式(21)中仅有Δα0和Δαg2个参数参与了三角函数运算,其余参数均为多项式系数,因此可以采用遗传算法给出Δα0和Δαg的种群,然后采用最小二乘法辨识其余参数,通过寻找误差最小值获得最优Δα0和Δαg个体,这样就可以将遗传算法的维度降低至2维,可以有效避免算法陷入“早熟”,辨识流程如图4所示。首先产生随机的(Δα0,Δαg)初始种群,此时式(21)则为多项式形式,可以针对每一个个体采用最小二乘法进行参数辨识并得到拟合误差,当每个个体足够相近时输出对应的(Δα0, Δαg,a2,a5,a6,a7,b1~b8)否则选择出部分误差较小的个体,并进行交叉和变异,然后进行新一轮的最小二乘辨识。

图4 模型参数辨识流程Fig.4 Process of model parameters determined

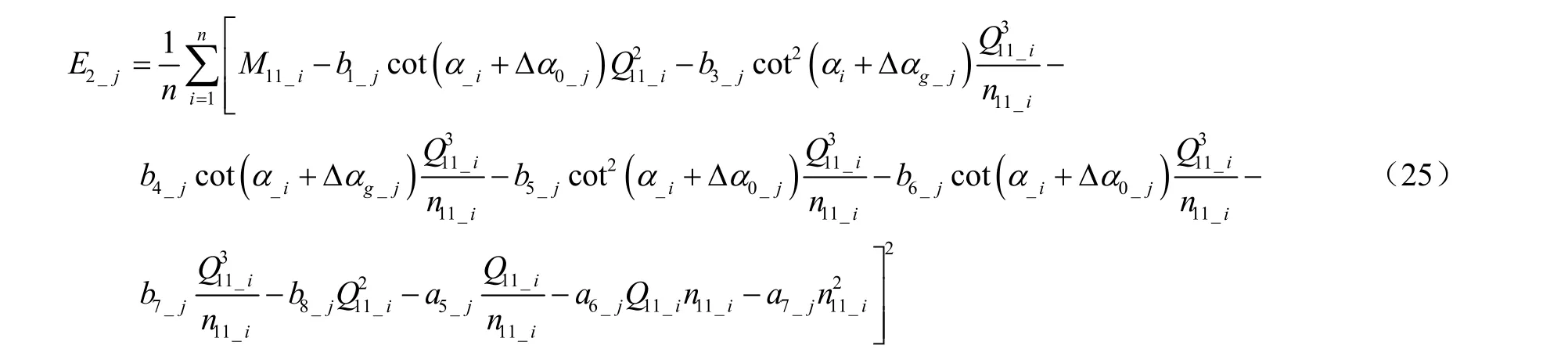

水轮机特性曲线中的每一个工况点都可以用一个 4维向量表示,记为(α,n11,Q11,M11),那么水轮机综合特性可以看作有限个工况点的集合,记为{(α_i,n11_i,Q11_i,M11_i)|i=1, 2, …,n},其中i表示第i个工况点,n为工况点总数量,α_i为第i个工况点导叶角度,n11_i为第i个工况点单位转速,Q11_i为第i个工况点单位流量,M11_i为第i个工况点单位力矩。遗传算法中的种群可以记为{(Δα0_j, Δαg_j)|j=1, 2, …,m},其中j表示第j个个体,m为种群中个体总数量,Δα0_j为第j个个体的Δα0值,Δαg_j为第j个个体的Δαg值。针对式(21)采用最小二乘拟合方法得到个体j的系数b1_j,b2_j,a2_j的表达式为

对应的拟合误差为

针对式(21),由于式(22)已计算得到b1,采用最小二乘拟合方法辨识其余参数b3~b8及a5~a7得到表达式为

C矩阵中系数较多,各系数的表达式不再逐一罗列。

对应的拟合误差为

采用误差E1_j与E2_j的平均值作为整体误差,拟合误差E_j可表示为

每一个个体(Δα0_j, Δαg_j)均对应一个拟合误差E_j,并求出种群中误差最大值Emax,然后采用如下适应度函数计算每一个个体适应度P_j

采用轮盘赌法进行选择操作,并将选择后的个体进行两两匹配进行交叉操作,对交叉后的个体按照一定的变异概率进行变异操作则得到新的种群,直至种群中所有个体足够相近,此时所得个体(Δα0, Δαg)及对应拟合得到的(a2,a5,a6,a7,b1~b8)共同组成了模型参数。

2.2 实例验证

以水轮机 HLN574为例对水轮机模型及特性曲线的拓展方法进行验证,模型转轮进口直径0.446m,喉口直径0.24 m,叶片数为9。水轮机HLN574综合特性曲线及飞逸特性曲线如图 5所示。在综合特性曲线中共有 146个等导叶开度线与等效率线的交叉工况点,同时飞逸特性曲线上有 9个导叶角度下的飞逸工况点,即工况点总数量n为155。

图5 拓展前水轮机特性曲线Fig.5 Hydraulic turbine characteristic curves before expanding

2.2.1 参数辨识过程

Δα0和Δαg的取值一般在15°以内[26],采用浮点编码方式对0~15范围数进行编码,编码长度选11位,即编码精度为0.007,每一个个体中具有两条染色体,即分别代表Δα0和Δαg的取值,种群数量m选取为6,为了防止随机产生的初始种群较为接近而异常退出将以Δα0和Δαg所构成的二维空间等分为 2×3个区域,每个区域内随机产生一个初始个体,组成初始种群。

采用式(27)计算出每一个个体的适应度采用轮盘赌法复制出 6个个体,随机进行两两匹配后,并随机选取 1~11的整数值作为交叉点进行交叉操作,变异概率选取为0.000 1,经过变异操作后得到新的6个个体。

2.2.2 辨识结果及误差分析

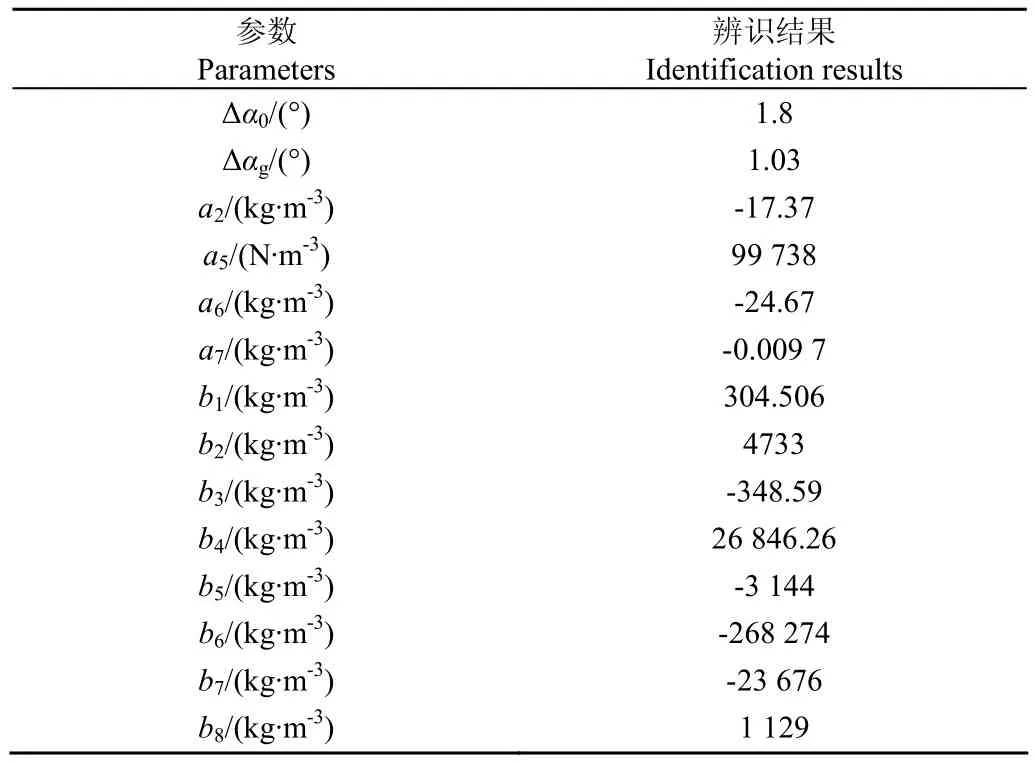

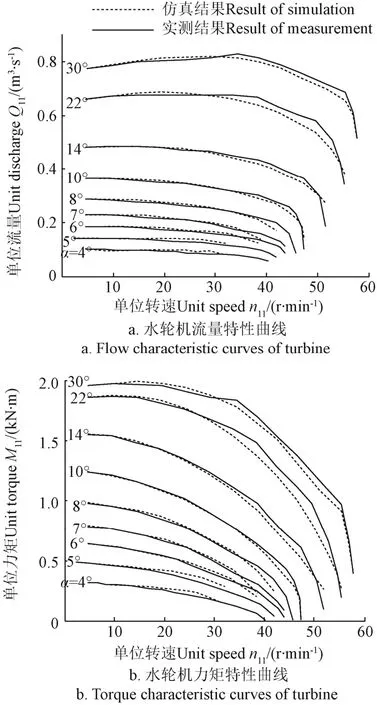

通过辨识得到水轮机特征参数Δα0, Δαg,a2,a5,a6,a7,b1~b8如表1所示,采用该组参数绘制的水轮机特性曲线与实测水轮机特性曲线如图6所示。

表1 水轮机HLN574特征参数辨识结果Table1 Index results of turbine HLN574 characteristic parameters

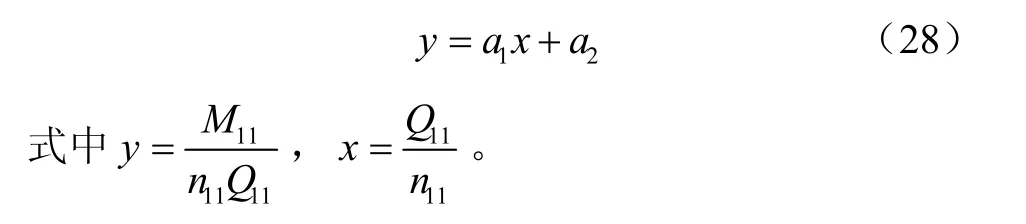

在图 6中,随单位转速增加单位流量与单位力矩的仿真误差增加,单位转速为5 r/min时各导叶角度下的单位流量仿真误差平均值为 2.92×10-4m3/s,单位力矩仿真误差平均值为1.81×10-3kN·m,单位转速为50 r/min时各导叶角度下的单位流量仿真误差平均值为2.23×10-2m3/s,单位力矩仿真误差平均值为8.07×10-2kN·m;随导叶角度增加单位流量与单位力矩的仿真误差增加,导叶角度为4°时各单位转速下的流量特性误差平均值为3.50×10-3m3/s,力矩特性误差平均值为1.21×10-2kN·m,导叶角度为30°时各单位转速下的流量特性误差平均值为1.13×10-2m3/s,力矩特性误差平均值为8.07×10-2kN·m。可见,拓展得到的小开度区域、低单位转速区域的特性曲线均能够与实测曲线较好吻合,但当单位转速较大的区域误差较大。为便于分析引起该区域误差的原因将式(3)整理为如下形式

图6 拓展后水轮机特性曲线Fig.6 Turbine characteristic curves after expanding

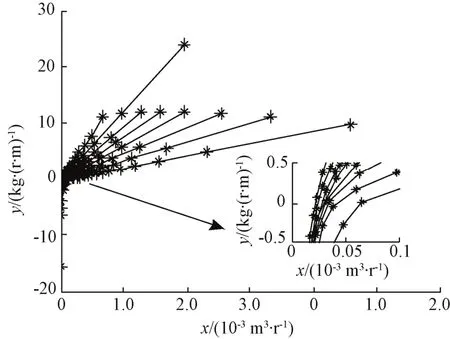

当导叶角度给定时x与y满足线性关系,由水轮机HLN574绘制各导叶角度下的x与y关系如图7所示,在图7中x与y在较大范围内能够满足线性关系,但当x取较小值时x与y严重偏离了线性关系,说明n11取较大值Q11取较小值时水轮机流量调节方程已难以得到满足,这是由于水轮机工作在该区域时流体流态较为复杂,常伴随有局部旋涡、空化甚至旋转失速等现象[27-30],此时模型中的假设条件难以得到满足,进而引起误差增大。

图7 实测x与y之间的关系Fig.7 Relationship betweenxandy

2.2.3 模型误差对过渡过程计算的影响分析

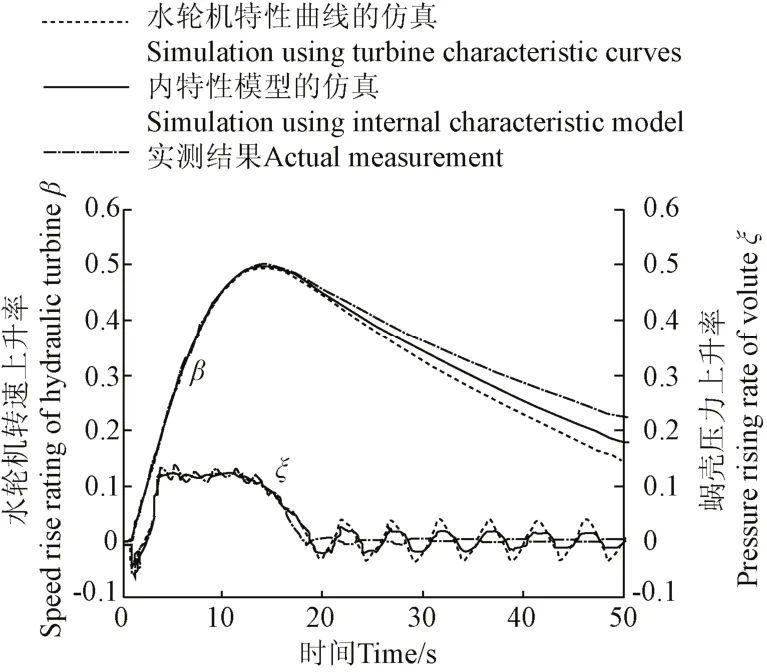

为了分析模型误差对过渡过程的影响大小,针对某电站实际情况分别采用内特性模型、水轮机特性曲线进行过渡过程仿真,并将仿真结果与实测过渡过程结果进行比对。电站为“单管单机”引水布置,引水管道长为1 200 m,水轮机组飞轮力矩为4 500 t·m2,水头为430 m,水轮机直径为2.238 m,额定出力为300 MW,额定转速428.6 r/min,导叶采用17 s直线关闭规律,甩100%负荷过渡过程。

为便于表示,将采用水轮机特性曲线的仿真记为案例1,采用内特性模型的仿真记为案例2,实测结果记为案例3,水轮机转速上升率β与蜗壳压力上升率ξ的对比结果如图 8所示。采用水轮机特性曲线仿真的最高转速上升率为48.67%,本文提出的内特性仿真模型的最高转速上升率为 49.45%,实测结果的最高转速上升率为49.72%,最大转速上升率相对误差从 2.11%降低到0.54%,转速下降过程中本文提出的模型仿真结果更接近实测值,可见本文提出的模型转速上升率的最大值及变化过程均更加符合实测结果;采用水轮机特性曲线仿真的最大蜗壳压力上升率为12.19%,本文提出的内特性仿真模型的最大蜗壳压力上升率为12.35%,实测结果的最大蜗壳压力上升率为13.65%,最大压力上升率相对误差从10.70%降低到9.52%,在蜗壳压力上升率下降过程中本文提出的模型仿真结果更符合实测结果,可见本文提出的模型仿真结果在蜗壳压力上升率的最大值及变化过程均更加符合实测结果。

图8 不同模型对甩负荷过渡过程的影响Fig.8 Influence of different models in rejection transient

3 结 论

本文通过分析水轮机流道内各部件的能量损失建立了水轮机能量平衡方程,并结合流量调节方程得到了水轮机内特性数学模型。针对该模型特点设计了遗传算法与最小二乘算法相结合的参数辨识方法,并对模型参数进行了辨识,采用辨识后模型绘制了较大范围的水轮机特性曲线并与实测曲线进行了比对。采用内特性模型、实测水轮机特性曲线分别进行甩负荷过渡过程仿真并与实测过渡过程进行比对,得到如下结论:

1)采用水轮机内特性模型描述水轮机特性时需要同时考虑流量调节方程及能量平衡关系式,水轮机工况在较大范围内变化时需要分别考虑水轮机各部件中的能量损失随水轮机工况变化而发生的变化。

2)改进后的水轮机内特性模型中需要辨识的参数较多且模型形式较为复杂,难以采用常规参数辨识方法进行辨识,本文针对该模型特点设计的遗传算法与最小二乘算法相结合的方法能够对其参数进行正确辨识。

3)当单位转速取较大值、单位流量取较小值时内特性模型误差有所增加,主要原因是水轮机在该区域运行时水轮机内部流态复杂,此时一维模型的假设条件难以满足,但该误差对水轮机过渡过程影响较小。

[1] Prasad, Vishnu. Numerical simulation for flow characteristics of axial flow hydraulic turbine runner[C]//2011 2nd International Conference on Advances in Energy Engineering. Bangkok, Thailand,2011: 2060-2065.

[2] Quan H, Li R N, Han W. Research of performance prediction to energy on hydraulic turbine[C]//26th IAHR Symposium on Hydraulic Machinery and Systems. BeiJing, 2012: 1-7.

[3] Gohil Pankaj P, Saini R P. CFD: Numerical analysis and performance prediction in Francis turbine[C]//Proceedings of 2014 1st International Conference on Non Conventional Energy: Search for Clean and Safe Energy, 2014: 94-97.

[4] 陈嘉谋. 水轮机调节系统计算机仿真[M]. 北京:水利电力出版社,1993.

[5] 郑源,张健. 水力机组过渡过程[M]. 北京:北京大学出版社,2008.

[6] 张蓉生,刘泽,王立闯,等. 基于Delaunay三角网剖分的水轮机综合特性曲线数据插值[J]. 水力发电学报,2011,30(4):197-201,22. Zhang Rongsheng, Liu Ze, Wang Lichuang, et al. Data interpolation by Delaunay triangulation for the combined characteristic curve of a turbine[J]. Journal of Hydroelectric Engineering, 2011, 30(4): 197-201, 22. (in Chinese with English abstract)

[7] 程远楚,叶鲁卿,蔡维由. 水轮机特性的神经网络建模[J].华中科技大学学报:自然科学版,2003,31(6):68-70. Cheng Yuanchu, Ye Luqing, Cai Weiyou. Modeling of hyro-turbine hill chart by neural network[J]. Journal of Huazhong University of Science and Technology: Nature Science Edition, 2003, 31(6): 68-70. (in Chinese with English abstract)

[8] 黄贤荣,刘德有. 利用径向基函数神经网络处理水轮机综合特性曲线[J]. 水力发电学报,2007,26(1):114-118. Huang Xianrong, Liu Deyou. The treatment of hydroturbine synthetic characteristic curve by radial basis networks[J]. Journal of Hydroelectric Engineering, 2007, 26(1): 114-118. (in Chinese with English abstract)

[9] 常近时. 水力机械装置过渡过程[M]. 北京:高等教育出版社,2005.

[10] 常近时. 水轮机全特性曲线及其特征工况点的理论确定法[J].北京农业工程大学学报,1995,15(4):77-83. Chang Jinshi. Analysis of whole characteristic curve and their special condition points in mixed-flow pump-turbine[J]. Journal of Beijing Agricultuer Engineering University, 1995, 15(4): 77-83. (in Chinese with English abstract)

[11] 朱艳萍,时晓燕,周凌九. 基于内特性法的水轮机完整综合特性曲线[J]. 中国农业大学学报,2006,11(5):88-91.Zhu Yanping, Shi Xiaoyan, Zhou Lingjiu. Study on complete characteristic curves based on internal characteristics[J]. Journal of China Agricultural University, 2006, 11(5): 88-91. (in Chinese with English abstract)

[12] 赵林明,王小红. 一种求取混流水轮机小开度特性的新方法[J]. 应用基础与工程科学学报,2010,18(1):35-39. Zhao Linming, Wang Xiaohong. A new method to get the charavteristics of Francis turbines under small opening conditions[J]. Journal of Basic Science and Engneering, 2010, 18(1): 35-39. (in Chinese with English abstract)

[13] 门闯社. 基于水轮机内部规律的全特性曲线补充方法研究[D].西安:西安理工大学,2013. Men Chuangshe. Supply Complete Turbine Characteristic Curves Method Based on the Internal Law of Turbine[D]. Xi’an: Xi’an University of Technology, 2013. (in Chinese with English abstract)

[14] 门闯社,南海鹏. 混流式水轮机外特性与几何尺寸的关系研究[J]. 西安理工大学学报,2016(2):226-231. Men Chuangshe, Nan Haipeng. Research on the relationship between francis turbines external characteristics and their construction and dimension[J]. Journal of Xi’an University of Technology, 2016(2): 226-231. (in Chinese with English abstract)

[15] 郭齐胜,钱涵欣,彭国义,等. 水轮机引水部件的水力损失模型[J]. 水利学报,1996(10):56-60. Guo Jisheng, Qian Hanxin, Peng Guoyi, et al. A hydraulic losses model of the diversion components of hydraulic turbines[J]. Journal of Hydraulic Engineering, 1996(10): 56-60. (in Chinese with English abstract)

[16] 周大庆,陈洋. 含泄水孔的混流式水轮机间隙流动的数值模拟[J]. 农业机械学报,2015,46(4):53-58. Zhou Daqing, Chen Yang. Numerical simulation of clearance flow on francis turbine & the weep holes[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(4): 53-58. (in Chinese with English abstract)

[17] 冯建军,罗兴锜,吴广宽,等. 间隙流动对混流式水轮机效率预测的影响[J]. 农业工程学报,2015,31(5):53-58. Feng Jianjun, Luo Xingqi, Wu Guangkuan, et al. Influence of clearance flow on efficiency prediction of Francis turbines[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 53-58. (in Chinese with English abstract)

[18] Shi F X, Yang J H, Wang X H, et al. Numerical prediction for effects of guide vane blade numbers on hydraulic turbine performance[C]//6th International Confertence on Pumps and Fans,Beijing, 2013: 1-6.

[19] 刘大恺. 水轮机 [M]. 北京:中国水利电力出版社,1996.

[20] 赵亚萍,廖伟丽,李志华,等. 轴流式水轮机叶片进水边形状对其性能的影响[J]. 农业工程学报,2012,28(13):94-99,296. Zhao Yaping, Liao Weili, Li Zhihua, et al. Effect of shapes of blade leading edge on hydraulic performance of Kaplan turbine[J]. Transactions of the Chinese Society of AgriculturalEngineering (Transactions of the CSAE), 2012, 28(13): 94-99, 296. (in Chinese with English abstract)

[21] 郑小波,翁凯,王玲军. 叶片尾部形状对双向贯流式水轮机性能的影响[J]. 农业工程学报,2015,31(6):76-81. Zhen Xiaobo, Weng Fan, Wang Lingjun. Effect of blade tail’s shap on hydraulic performance of bidirectional bulb turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(6): 76-81. (in Chinese with English abstract)

[22] 刘厚林,谈明高,袁寿其. 离心泵圆盘摩擦损失计算[J]. 农业工程学报,2006,22(12):107-109. Liu Houlin, Tan Minggao, Yuan Shouqi. Calculation of disk friction loss of centrifugal pumps[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2006, 22(12): 107-109.(in Chinese with English abstract)

[23] Čelič D, Ondráčka H. The influence of disc friction losses and labyrinth losses on efficiency of high head Francis turbine[J]. Journal of Physics: Conference Series, 2015, 579(1): 1-11.

[24] 朱国俊,冯建军,郭鹏程,等. 基于径向基神经网络-遗传算法的海洋能水轮机叶片翼型优化[J]. 农业工程学报,2014,30(8):65-73. Zhu Guojun, Feng Jianjun, Guo Pengcheng, et al. Optimization of hydrofoil for marine current turbine based on radial basis function neural network and genetic algorithm[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(8): 65-73. (in Chinese with English abstract)

[25] 周洪伟,原锦辉,张来顺. 遗传算法“早熟”现象的改进策略[J]. 计算机工程,2007,33(19):201-203. Zhou Hongwei, Yuan Jinhui, Zhang Laishun. Improved politics of genetic algorithms for premature[J]. Computer Engineering, 2007, 33(19):201-203. (in Chinese with English abstract)

[26] 哈尔滨大电机研究所.水轮机设计手册[M]. 北京:机械工业出版社,1976.

[27] 辛喆,吴俊宏,常近时.混流式水轮机的三维湍流流场分析与性能预测[J]. 农业工程学报,2010,26(3):118-124. Xin Zhe, Wu Junhong, Chang Jinshi. Flow field analysis and performance prediction of three-dimensional turbulent flow in Francis turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(3): 118-124. (in Chinese with English abstract)

[28] 赵亚萍,廖伟丽,李志华,等.C型及S型叶片的贯流式水轮机流场特性[J]. 农业工程学报,2013,29(17):47-53. Zhao Yaping, Liao Weili, Li Zhihua, et al. Flow field performance of bulb turbine with C-type or S-type blades[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(17): 47-53. (in Chinese with English abstract)

[29] 廖伟丽,赵亚萍,赵倩云,等.不完全蜗壳轴流式水轮机大流量工况性能分析[J]. 农业工程学报,2014,30(17):86-92. Liao Weili, Zhao Yaping, Zhao Qianyun, et al. Performance analysis of Kaplan turbine with semi-spiral case at large flow conditions[J]. Transactions of the Chinese Society ofAgricultural Engineering (Transactions of the CSAE), 2014, 30(17): 86-92. (in Chinese with English abstract)

[30] 李君,王磊,廖伟丽,等. 可逆式水泵水轮机“S”形区域内 90E8流场特性分析[J]. 农业工程学报,2014,30(15):106-113. Li Jun, Wang Lei, Liao Weili. Internal flow characteristics analysis on S-shaped region of reversible pump-turbine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(15): 106-113. (in Chinese with English abstract)

Improvement of Francis turbine internal characteristic model and its expanding application on outer characteristic

Men Chuangshe, Nan Haipeng

(College of Water Conservancy and Hydropower Engineering, Xi'an University of Technology,Xi’an710048,China)

The combined characteristic curve of Francis turbine shows the performance of turbine working in the high efficiency area. But it isn't sufficient for simulating the system transmit process in a large area, such as turbine working in the low efficiency area and negative area in the rejection transient process. Therefore, expanding the combined characteristic curve of turbine to low efficiency and negative efficiency areas is necessary before the simulation. In general, the combined characteristic curve expanding methods, such as frequently used methods of back propagation of artificial neural network method and radial basis function neural network method, are based on the trend of each parameter in the high efficiency area. But the inherent laws in the turbine are not considered in those methods, and the expanding results are relying largely on personal experience. In this paper, the energy loss formulas on each component of turbine, such as guide vane inlet, blade inlet, blade outlet and so on, were obtained by velocity triangle analysis. According to the turbine flow regulation equation combined with the energy balance equation, the Francis turbine internal characteristic model was obtained. For the complex style and more parameters features of the model, a parameter identification method which combined the genetic algorithm and the least square algorithm was designed to avoid the remaining local optimum only by genetic algorithm or can't be solved only by the least square algorithm. It was proved that the algorithm was effective through contrast of the measurements and the simulation of turbine HLN574 in the case. The Francis turbine internal characteristic model agreed well with measurements in most area, except the area of large unit speed area. The cause of error in the large unit speed area was analyzed for complex flow state in the large unit speed area and the assumed conditions can’t be satisfied. For obtaining the effect of model error on transient process simulation result, a rejection transient was simulated each time by Francis turbine internal characteristic model and measurement curve and the simulated result showed that this effect was small. Therefore, we concluded: 1) Energy loss as conditions charge should be considered in the Francis internal characteristic model and the energy balance equation and flow regulation equation should be also considered; 2) The designed parameter identification method was effective in the internal characteristic model parameters ensure; 3) The model error would increase in large unit speed area but it can be ignored in the simulation of transient process. The application of this model in the combined characteristic curve expanding could reduce the randomness of traditional methods. The model has important value in the calculation of transient process.

models; computer simulation; algorithms; Francis turbine; characteristic curve; transient process; parameter identification

10.11975/j.issn.1002-6819.2017.07.008

TK73

A

1002-6819(2017)-07-0058-09

2016-10-10

2017-04-10

国家自然科学基金资助项目(51479166);国家自然科学基金资助项目(51339005)

门闯社,男,陕西省乾县人,博士生,主要从事水力机械建模及过渡过程仿真研究。西安 西安理工大学水利水电学院,710048。

Email:menchuangshe@126.com