长螺旋钻孔压灌桩在风电机组基础设计中应用

2017-05-15章荣国

文 | 章荣国

长螺旋钻孔压灌桩在风电机组基础设计中应用

文 | 章荣国

随着风力发电项目迅速发展和建设速度的加快,对风电机组基础的设计也提出更高的要求,风电机组基础设计不仅要安全、经济、合理,而且要对环境影响小、施工速度快。因此有必要对风电机组基础设计进行不断优化,与传统的桩基相比长螺旋钻孔压灌桩具有施工简洁、无泥浆污染、噪声小、效率高,承载力较高,成桩质量稳定等优点,本文根据具体工程实例探讨长螺旋钻孔压灌桩在风电机组基础设计中的应用。

长螺旋钻孔是利用螺旋钻杆连接螺旋钻头加压回转,从而破碎孔底岩土而不断向下钻进的一种回转全面钻进的钻孔方法,采用这种方法破碎下来的岩土不是用循环冲洗液清除,而是由转动的螺旋钻杆不断地输送至地表或将螺旋钻具提出钻孔清除。长螺旋钻孔压灌桩成孔、成桩由一机一次完成任务,时效非常高,无循环液钻进,免去了泥浆循环系统,适用于高寒、缺水、漏失地层钻进。长螺旋钻孔压灌桩成桩过程中由于高压(3.5MPa)泵送混凝士,故对桩周土有一定挤压密实作用,机理上属增强型摩擦-端承复合桩。因此,与其他各种传统桩型相比,长螺旋钻孔压灌桩具有承载力高、成桩质量可靠、施工工艺环保、综合经济效益高等显著特点。

项目工程地质条件及风电机组基础选型

一、工程地质条件

某300MW风电场项目共布置200台单机容量为1.5MW的风电机组,按照成因、岩性、物理力学性质的不同,场址内地基土自上至下分为如下4层。

② 耕土,厚度: 0.80 m-1.10m。

②1层粉细砂,稍密-中密,表层局部松散, 级配不良,砂质不纯,夹较多厚度不等的粘性土层,局部夹松散-稍密状中砂层和薄层粉土层。场区普遍分布,厚度:0.60m-7.70m, 地基土承载力特征值为140kPa。

②夹层粉质粘土,以可塑为主,局部软塑,厚度:2.00m-3.50m,地基土承载力特征值为120kPa。

②2层粉细砂,中密-密实,局部稍密,中等压缩性,级配不良,砂质不纯,厚度:3.20m-13.80m,地基土承载力特征值为180kPa。

③层粉质粘土,可塑-硬塑,厚度:1.40m-7.40m,地基土承载力特征值为140kPa。

④1层粉细砂,以密实状为主,局部混粘性土,夹薄层粉土层,该层场区普遍分布,未钻透,地基土承载力特征值为270kPa。

④2层粉土,以密实状为主,厚度:2.00m-6.20m,地基土承载力特征值为150kPa。

④夹层中细砂,以密实状为主,多以夹层或透镜体分布,地基土承载力特征值为280kPa,该层未穿透。

场址区域内地下水为潜水,埋藏相对较浅,钻探揭露地下水埋深在2m-3m左右,涉及基坑开挖的②1、②2层渗透系数建议值为1.0×10-3cm/s-1.0×10-2cm/s。

二、风电机组基础选型

本场地②1层土上部较松散,且土性不稳定,承载力较低,不适宜做本工程风电机组基础天然地基的持力层。本场地②2层土及④1层土在本场地普遍存在,状态较好,承载力较高,但这两层土层面埋深都在5m-6m以下,若采用天然地基基础埋深应不小于5m,且基坑范围内土层渗透系数比较大,土层透水性好,基础在施工过程中必须要进行基坑降水,如果降水达不到预期效果粉细砂层极易在地下水作用下产生流砂,引起坑壁坍塌和持力层承载力降低,不能保证施工质量,因此本工程风电机组基础不适宜采用天然地基,宜采用桩基础。

桩基础一般可采用预制桩和灌注桩。预制桩具有强度高、耐久方便、费用较低、工期较短以及桩身质量容易得到控制等优点。但根据本工程的工程地质条件,②夹层粉质粘土层、③层粉质粘土层与④2层粉土层,土性相对软弱,易于沉桩。②1层粉细砂层与②2层粉细砂层,平均标贯击数均小于20击,根据经验沉桩是可行的。④层粉细砂层与④夹中细砂层,平均标贯击数均大于20击,以密实状为主,对沉桩会带来一定难度。根据现场调查,周边风电场采用φ600mmPHC管桩沉桩深度一般都在12m左右,说明预制桩沉桩难度较大,如果不采取施工措施很难穿过④1层粉细砂层与④夹中细砂层。因此,若采用PHC管桩其沉桩深度不能达到④1层粉细砂层与④夹中细砂层一定深度,很难发挥深部土层对桩抗拔承载力的贡献,这样势必造成桩数大量增加,也会相应增加桩基承台的面积。

灌注桩可以考虑采用钻孔灌注桩和长螺旋钻孔压灌桩。若采用钻孔灌注桩,由于本场地存在较厚的砂层且地下水埋深浅,孔壁宜坍塌,因为场地没有合适造浆土层,必须采用人工泥浆护壁,且砂土层泥浆消耗量大,这给施工带来难度,同时施工质量也难保证。根据本场地的地层条件和长螺旋钻孔压灌桩的优势,本工程比较适宜采用长螺旋钻孔压灌桩。

现场试桩结果及分析

为验证本场地长螺旋钻孔压灌桩施工工艺的可行性、确定合理的桩基设计参数以及为今后采用高应变检测方法进行工程验收提供依据,特在本场区选择具有代表性的场地进行试桩。试验区布置承载力试验桩3根,试验桩桩型均为φ600长螺旋钻孔压灌桩,有效桩长为20m。每根试验桩均进行竖向抗压、抗拔、水平静载荷试验和高、低应变试验。

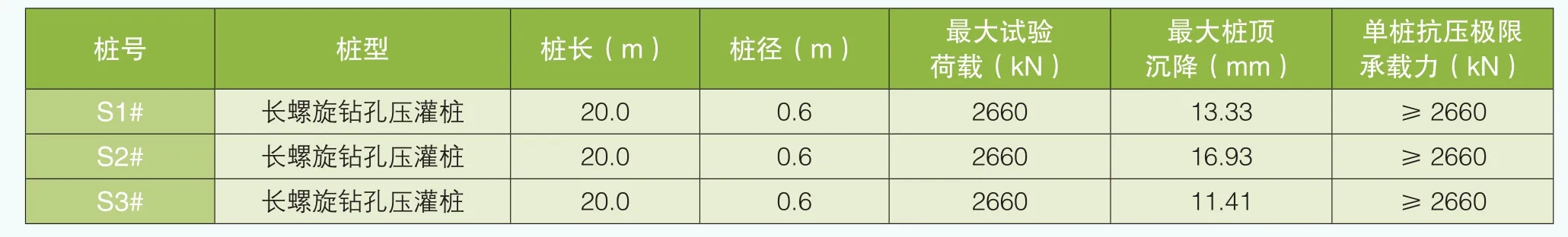

(一)单桩竖向抗压静载试验(表1)。

(二)单桩竖向抗拔静载荷试验(表2)。

(三)单桩水平静载试验(表3)。

(四)桩身应力测试结果(表4)。

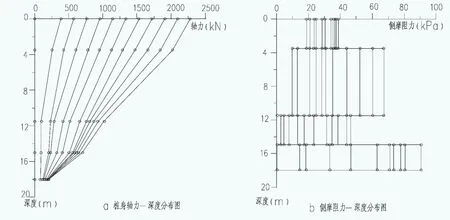

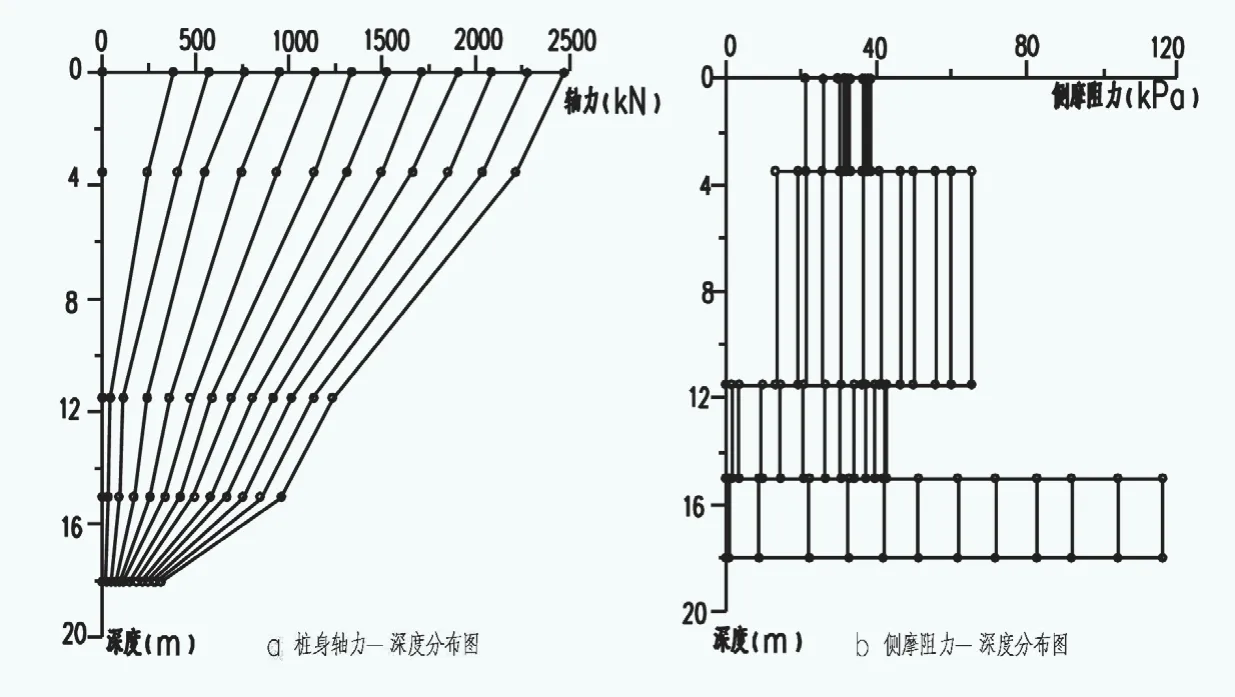

S1#-S3#试验桩桩身轴力和桩侧摩阻力随深度的分布情况如图1-图3所示。

表1 单桩竖向抗压静载试验结果汇总表

表2 单桩竖向抗拔静载试验结果汇总表

表3 单桩水平静载试验结果汇总表

表4 对应不同水平变形单桩水平承载力结果汇总表

图1 S1#试验桩桩身应力测试成果图

图2 S2#试验桩桩身应力测试成果图

图3 S3#试验桩桩身应力测试成果图

(五)高应变承载力测试及低应变完整性检测

在桩基现场载荷试验前,对桩基进行了低应变测试,结果表明所有桩身结构均为完整桩,类别为Ⅰ类。桩基高应变承载力测试结果汇总表见表5,动、静试验结果对比见表6。

(六)试验结论

总结、归纳3组试验桩单桩抗压、抗拔及水平静载试验数据及高、低应变动力测试数据,得出如下试验结论:

表5 高应变承载力测试结果汇总表

表6 动静试验结果对比表

表7 各土层极限摩阻力试验统计值

表8 不同设计参数长螺旋钻孔压灌桩承载力比较

1. 单桩竖向抗压极限承载力统计值为2660kN,单桩竖向抗压承载力特征值为1330 kN;单桩抗拔极限承载力统计值为1072kN,单桩抗拔承载力特征值为536kN;单桩水平极限承载力统计值为240 kN。

2. 静载试验结果表明,因砼养护期较短桩身材料强度均发生了破坏,地基土承载力未充分发挥,实测桩侧摩阻力偏低,故建议桩侧摩阻力取高值。实测各土层极限摩阻力如表7。

根据试验结果,第④1层粉细砂土层的极限端阻力试验统计值为2300 kPa。

3.动、静测试结果对比误差约4.1%,为采用高应变法代替静载荷试验对工程桩承载力进行验收检测提供了试验依据。

4.低应变检测结果表明,所有试桩均为Ⅰ类桩,桩身完整性较好,成桩工艺可靠。报告提供的试验数据可作为设计依据。

桩基设计参数修正

由于原地勘报告提供的桩基设计参数是针对钻孔灌注桩和预应力管桩,与实际采用的长螺旋钻孔压灌桩施工工艺有所不同,因此有必要根据现场桩基原位测试结果对桩基设计参数进行修正。表8为φ600,桩长20m条件下桩基设计参数修正前后的长螺旋钻孔压灌桩承载力比较表。

从表8中可看出长螺旋钻孔压灌桩采用修正后的参数承载力有明显提高。提高部分的承载力包含两方面的因素:一是由于长螺旋钻孔压灌桩的施工工艺相对钻孔灌注桩工艺对桩侧和桩端承载力发挥有提高作用,二是由于根据桩基原位承载力测试结果修正后的桩基设计参数更接近场地的实际情况。

表9 几种桩基型式基础造价比较

经济比较

根据同一机位的地质资料,分别采用钻孔灌注桩、PHC管桩、长螺旋钻孔压灌桩进行设计,工程量对比如表9所示。

从表9的经济比较结果来看,长螺旋钻孔压灌桩基础具有较明显的经济优势,以上的比较还没有考虑施工进度以及施工对环境的影响问题,而这两项也正是长螺旋钻孔压灌桩相比较其他桩型的优点。

结论

通过本文的分析研究,可得出以下几点结论:

(作者单位:上海电力设计院有限公司)

1.长螺旋钻孔压灌桩施工不受地下水位的限制,适用于粉质粘土、粉土、中等密实以上的砂土。对于设计桩长在30m以内的桩基工程,采用长螺旋钻孔压灌桩是比较经济的。

2.实践证明长螺旋钻孔压灌桩成桩工艺施工简洁、无泥浆污染、噪声小、施工速度快。该工艺与泥浆护壁钻孔灌注桩相比,由于其无泥皮和桩底沉渣,承载力有明显提高,通过后插钢筋笼的振动,桩身混凝土密实,桩身施工质量稳定。

3.由于长螺旋钻孔压灌桩在有些地区工程实例不多,勘察单位对该桩型的设计参数积累的经验也不多,往往所提的参数与实际有较大的差别,因此在采用长螺旋钻孔压灌桩时应要求在场区选择有代表性的地层进行试桩和承载力原位测试试验。通过试验数据修正桩基设计参数,这是优化设计的重要前提。

4.对桩基数量多的工程,应进行静载荷试验与高应变试验结果的对比分析,建立两者之间的相关关系,以便为采用高应变试验进行竣工验收提供依据,这样可以节约大量的测试费用。