特厚煤层大采高综放面沿空掘巷支护技术

2017-05-15许永祥

许永祥

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

特厚煤层大采高综放面沿空掘巷支护技术

许永祥1,2

(1.煤炭科学研究总院 开采研究分院,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013)

以塔山矿特厚煤层大采高综放工作面开采技术条件为工程背景,针对采用大煤柱护巷所造成的煤柱损失大、煤柱内应力集中程度大、巷道处于应力增高区支护难度大等问题,提出采用沿空掘巷技术来减小煤柱损失、改善围岩应力环境。对高强度锚杆(索)高预应力支护进行模拟,得出附加预应力场分布规律,通过对比分析确定了沿空掘巷围岩支护形式和参数,试验并分析了巷旁支护对煤柱的加固效果。现场监测结果表明:巷道掘进过程中顶、底板移近量最大57mm,两帮移近量最大64mm;工作面回采过程中顶、底板移近量平均131mm,两帮移近量平均221mm,设计的支护方案较好地控制了围岩移动;巷旁支护可以减小煤柱侧煤壁变形,但造成实体煤侧煤壁变形量增加。

特厚煤层;大采高;沿空掘巷;小煤柱

采用沿空掘巷能提高煤炭采出率和延长矿井服务年限,具有良好的经济效益,且随着对采场矿压理论研究的不断深入、巷道支护技术不断改革和发展以及多处矿井的实践应用,沿空掘巷技术已趋于成熟。与留大煤柱和不留煤柱沿空掘巷技术相比,留小煤柱沿空掘巷优势:煤柱宽度小,资源采出率高;在低应力场的环境下,有利于巷道在掘进和回采期间的维护;留小煤柱隔绝相邻采空区,既能防止采空区内瓦斯等有害气体窜入,又能避免风流进入采空区引起采空区内浮煤自燃;煤柱具有一定的承载作用,有利于维护巷道的稳定性。煤柱宽度以及与之相适应的支护方式设计是否合理是留小煤柱沿空掘巷技术的关键,对沿空巷道顶板结构、围岩应力场及变形破坏机理的掌握是前提。侯朝炯[1-2]等人提出了综放沿空掘巷围岩大小结构的观点,探讨了该类巷道围岩变形的基本规律,分析了巷道的围岩应力特点及其影响围岩变形的力学机制;柏建彪[3-4]等人建立了综放沿空掘巷基本顶三角块结构力学模型,认为该结构的稳定是综放沿空掘巷稳定的前提;刘增辉[5]等人对沿空掘巷围岩控制的失效特征进行了分析;何满潮[6]、孙晓明[7]等人提出的“长壁开采切顶短壁梁理论及其110-N00工法”,并在多个顶板条件较好矿井试验成功;成云海[8]等人对特厚煤层综放开采采空区侧向矿压特征及应用进行了探讨;谢广祥[9]等人对综放面倾向煤柱支承压力分布规律进行了研究,为特厚煤层大采高综放工作面沿空掘巷技术的发展起到了推动作用。但目前在特厚煤层大采高综放开采千万吨级工作面沿空掘巷技术使用较少。本文针对塔山矿8204工作面开采技术条件,提出了与此条件相适应的沿空掘巷支护方案,并对巷道围岩变形进行实测研究。

1 工程背景

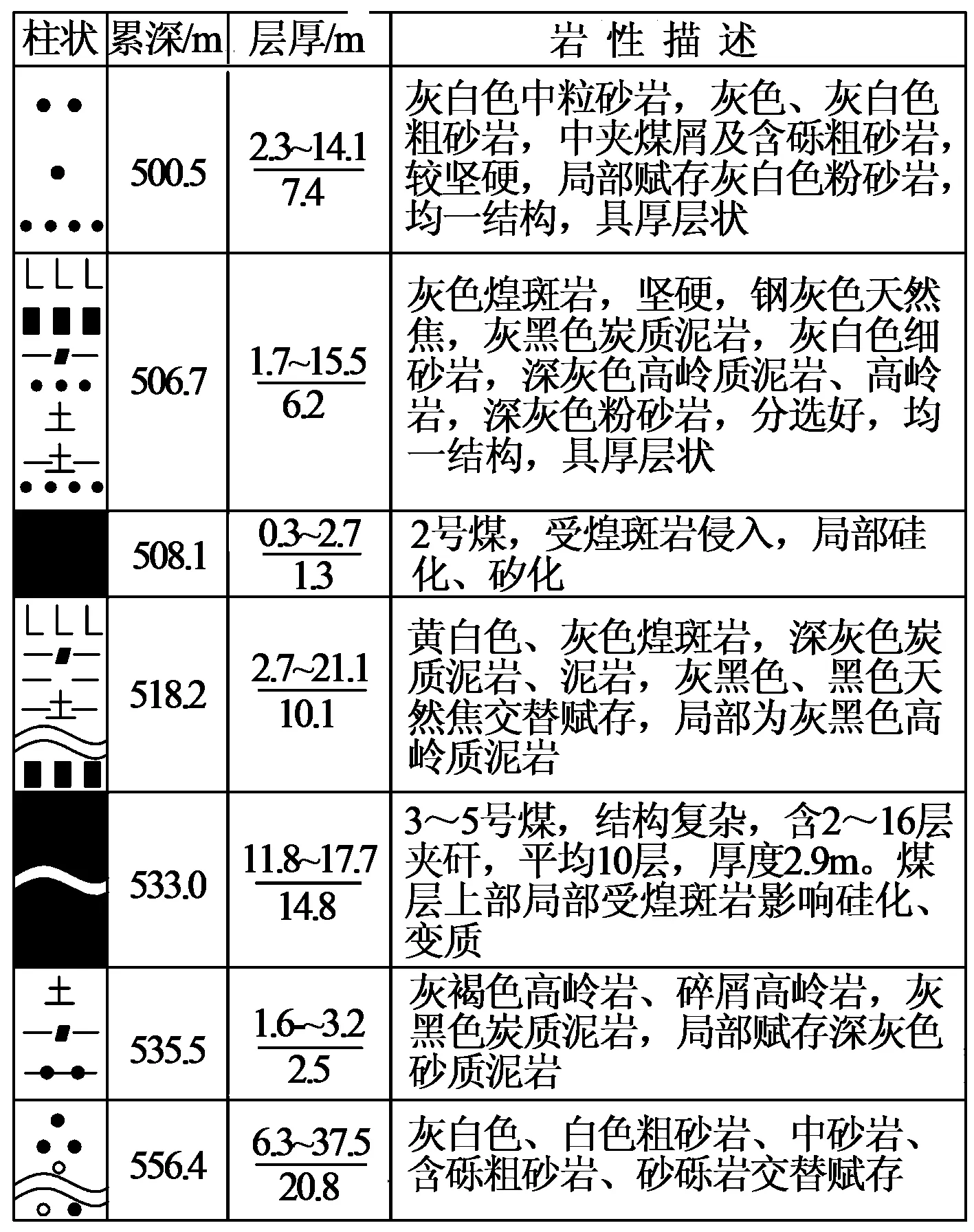

塔山矿初期以石炭二叠系3~5号煤层为主采煤层,设置一盘区和二盘区2个生产盘区。3~5号煤层厚度为11.8~17.7m,平均14.8m;倾角为2~6°,平均3°,矿井相对瓦斯涌出量为2.21m3/t,绝对瓦斯涌出量为44.6m3/min。煤尘爆炸指数为37%,具有爆炸危险。煤层自然发火期为68d,自燃倾向性容易自燃。采用综采放顶煤一次采全高的采煤方法开采,放煤方式采用一刀一放双轮顺序放煤的方式。综放工作面采、装、运、支等作业工序全部机械化,作业工序为:割煤→移架→推前运输机→放顶煤→拉后运输机。8204试验工作面综合柱状如图1所示,煤层埋深为530m左右,由上覆岩层自重形成的垂直应力约为14MPa。

图1 8204工作面柱状

塔山矿原有区段煤柱宽38~45m,存在问题:采出率低;巷道位于应力增高区(承载区、弹性能聚集区),维护巷道所需支护强度高,具有弹性能突然释放造成的冲击危险性;超前支承压力影响区内矿压显现强烈(顶板下沉量大、底鼓严重、片帮、W钢带拉断、单体柱压爆等现象)。文献[10]得出塔山煤矿特厚煤层综放工作面侧向支承压力峰值区位于距煤壁35m左右,应力降低区为0~10m左右,采用6m煤柱时[10,14],巷道位于应力降低区内,较为合理。

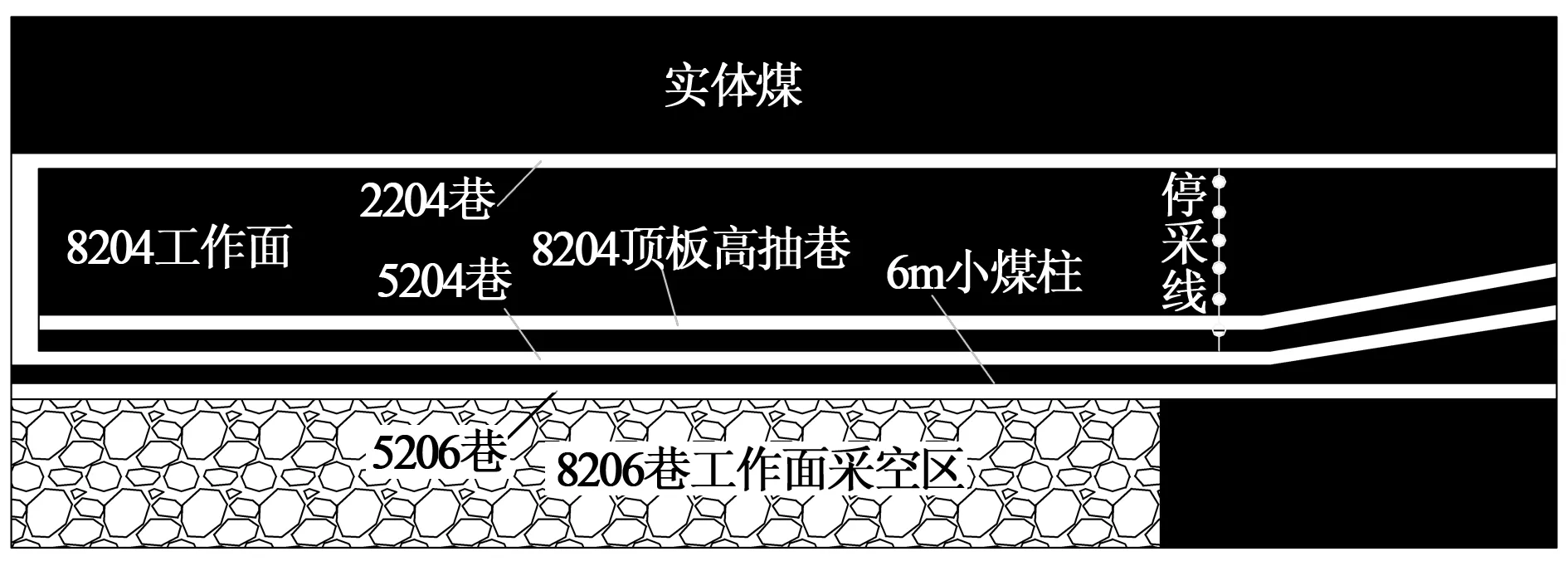

8204工作面长162m,工作面走向长度1100m。采用一进两回三巷布置,其中2204胶带巷、5204回风巷沿煤层底板掘进,8204高抽巷沿煤层顶板掘进。5204回风巷与下区段8206采空区间煤柱为6m。工作面布置见图2。

图2 工作面布置示意

2 沿空掘巷力学环境分析

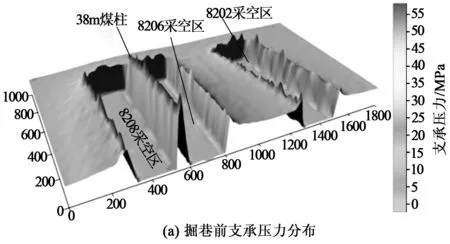

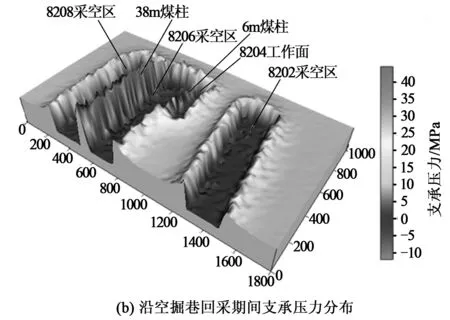

沿空掘巷所处的力学环境为:采空区边缘低应力状态;峰后煤体内存在破裂区和塑性区;回采期间受超前支承压力影响,自身强度低(峰后强度)。因而,巷道变形为塑性非线性大变形,变形的力学机制由应力扩容型变形力学机制和结构变形型变形力学机制组合成的复合型变形力学机制,支护采用锚网索耦合支护措施[11-13]。沿空掘巷掘进前和回采期间支承压力分布如图3所示[10]。

3 锚网索耦合支护设计

3.1 巷道支护参数

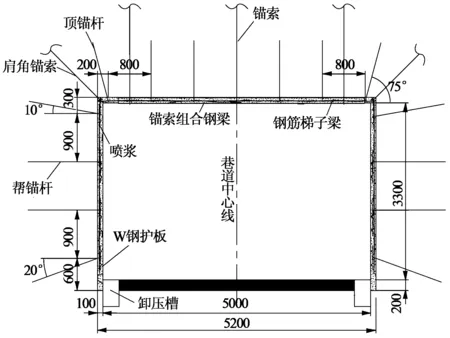

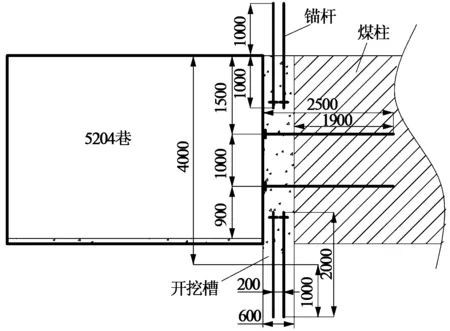

5204巷为矩形断面,掘进断面尺寸5200mm×3600mm,净断面尺寸5000mm×3300mm。巷道采用锚杆+锚索+W钢带+锚索组合钢梁+金属网联合支护,如图4所示,具体支护设计过程见文献[14]。

巷道顶板支护 锚杆为左旋无纵筋螺纹钢锚杆(φ22-M24-2500),每排7根加W钢带,中部锚杆垂直巷道表面安装,两侧锚杆与水平面夹角75°,锚杆排距800mm,间距800mm,锚杆直径22mm,长2500mm,杆尾螺纹为M24mm,锚杆托板为120mm×120mm×5mm高强度拱形托板。W钢带为BSH5000×250×4mm钢带托板(排距800mm);锚索排距1600mm,间距2000mm,直径22mm,长8300mm,均与顶板垂直,锚索组合梁为JW型高强度钢带,长4500mm,锚索托板为300mm×300mm×16mm高强度托板;2排锚索中部加1套组合锚索(5根锚索),巷道两侧肩角部加肩角部锚索,肩角部锚索排距1600mm,与巷道顶部锚索间隔布置,直径22mm,长4300mm,托板采用800mm的11号矿用工字钢。

图3 沿空掘巷掘进前和回采期间支承压力分布

图4 5204巷断面支护

巷道两帮支护 巷道两帮各用4根左旋无纵筋螺纹钢锚杆(φ22-M24-3000)、BSH3000×250×4mm钢带托板(排距800mm)、50mm×50mm金属网联合护帮,锚杆排间距为800mm×900mm,锚杆直径22mm,长3000mm,杆尾螺纹为M24mm。顶部锚杆与水平方向夹角为10°(向上偏),底部锚杆与水平方向夹角为20°(向下偏),中间2根锚杆垂直巷帮。

锚固长度及预紧力 锚杆采用2支树脂药卷加长锚固(1支K2335+1支Z2360),预紧力矩不小于200 N·m,预紧力要求不低于80kN。顶板锚索采用3支树脂药卷端头锚固(1支K2335+2支Z2360),锚固长度不小于1.5m,预紧力不小于100kN,锚索预应力不低于170kN。巷道顶板破碎段采用加组合锚索的方法进行加强支护。

喷浆 5204沿空巷道采用全断面喷浆封闭,隔绝暴露煤层与空气的接触,喷浆距工作面正前方不大于40m,喷浆厚度不小于100mm。

W钢护板规格 采用W钢护板,厚度5mm,宽280mm,长度450mm。

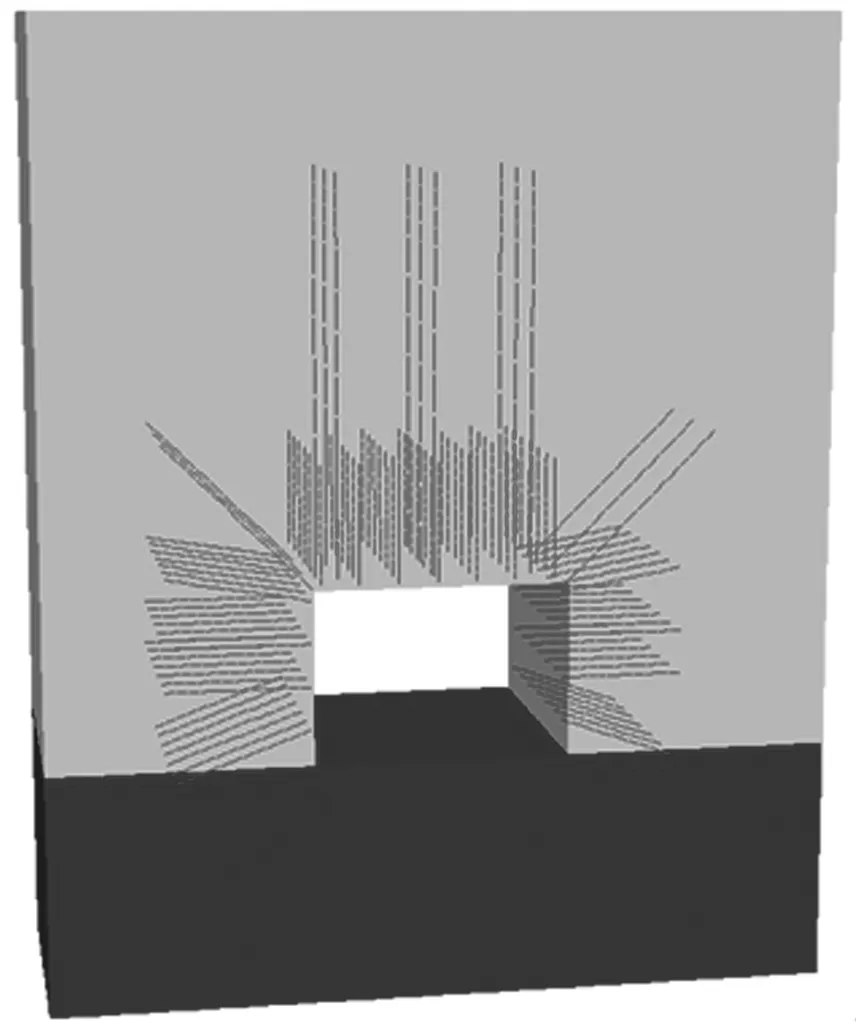

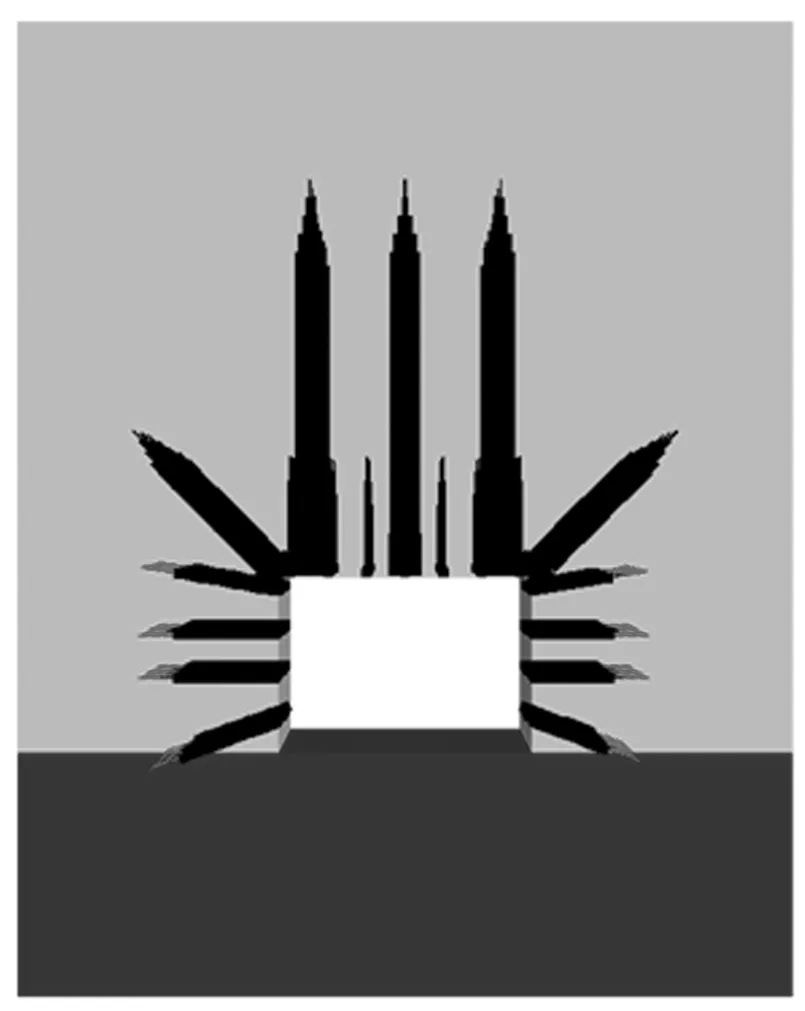

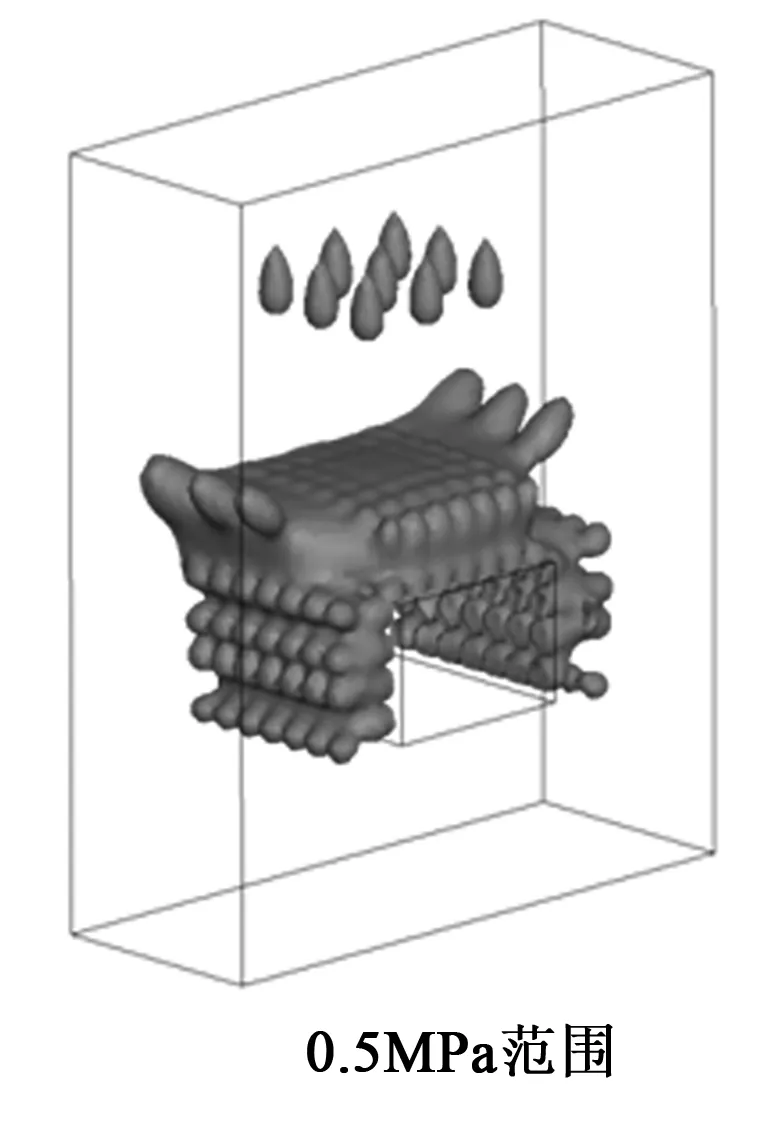

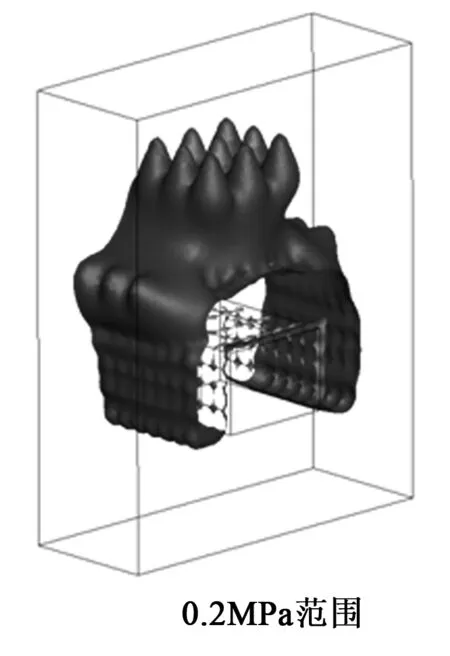

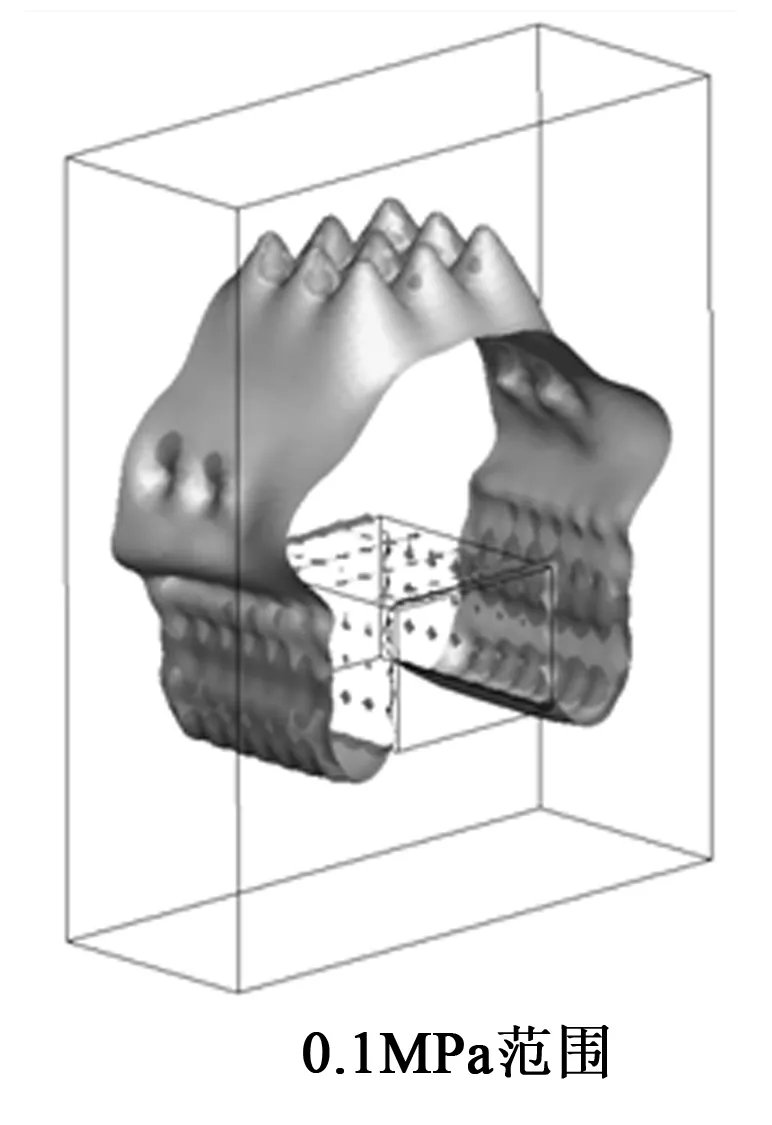

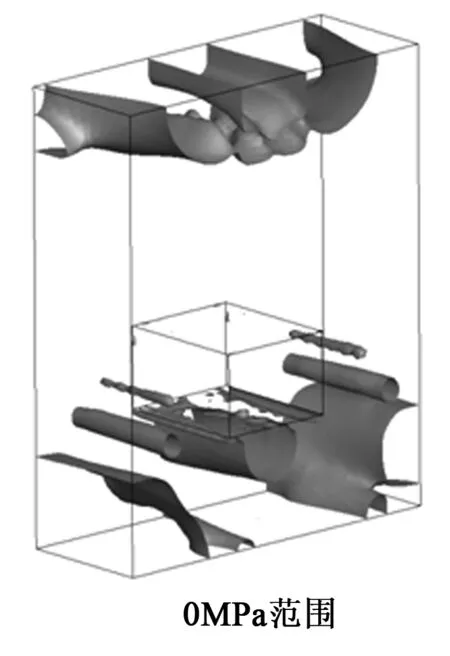

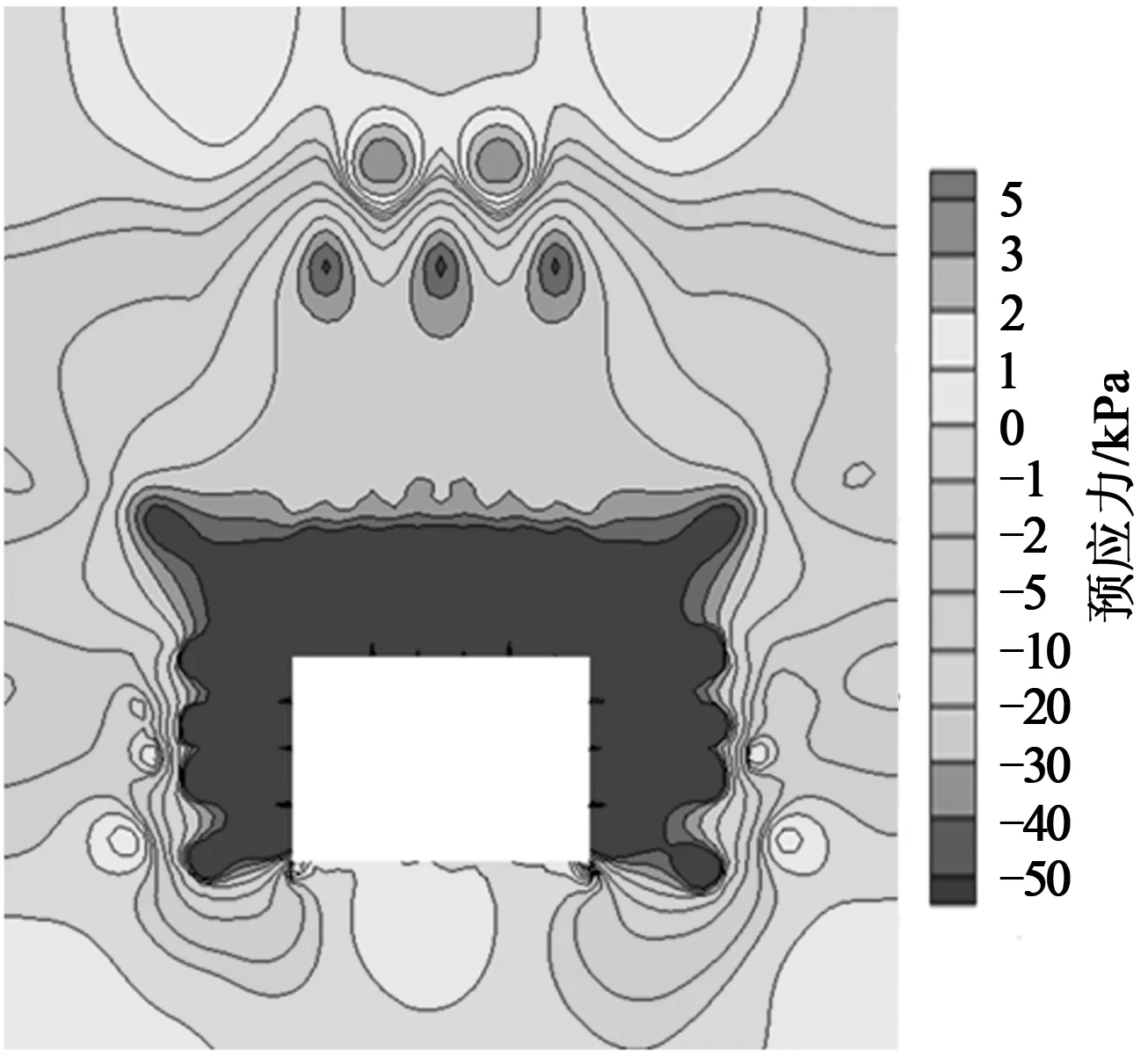

3.2 巷道支护预应力分布数值模拟

按照锚网索耦合支护初步为设计方案进行建模,对锚杆施加预紧力,进行数值模拟计算[15-17]。图5为锚索耦合支护模拟示意图,图6为施加预紧力后锚杆与锚索所受轴力图,锚杆施加预紧力为80 kN,锚索施加预紧力为200kN。图7,图8为锚杆、锚索支护的高预应力场分布。

图5 锚杆锚索耦合支护模拟示意

图6 施加预应力后锚杆与锚索所受轴力示意

图7 锚杆与锚索形成的不同附加应力范围

图8 巷道截面预应力分布

由图5~图8分析得:

(1)锚杆作用区间内,巷道围岩内形成了高预应力圈(0.5MPa),对围岩起到了很好的主动支护作用,提高围岩强度,增强围岩整体性,防止围岩离层,增加结构面间的压力,提高围岩结构面抗摩擦能力。

(2)锚索作用区域内,巷道围岩也形成一定的预应力圈(0.1~0.5MPa),其作用与锚杆作用区相似,增加了支护控制范围,提高了顶板稳定性。

(3)肩角部锚索对巷道两顶角的应力集中薄弱位置进行了加强支护,防止因巷道局部破坏而引起“多米诺”效应导致巷道整体失稳。

4 巷道围岩变形实测分析

4.1 掘巷期间巷道变形实测分析

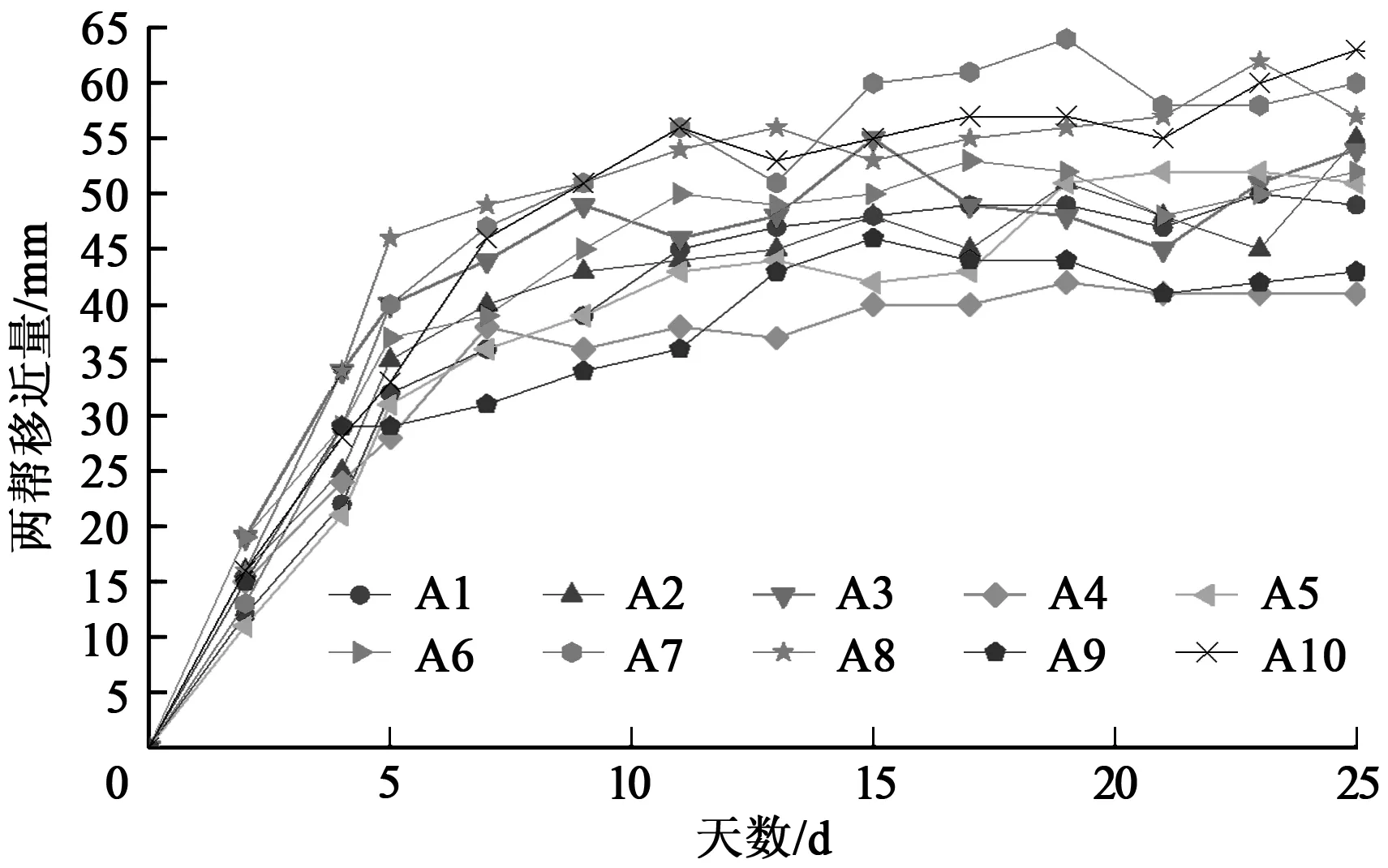

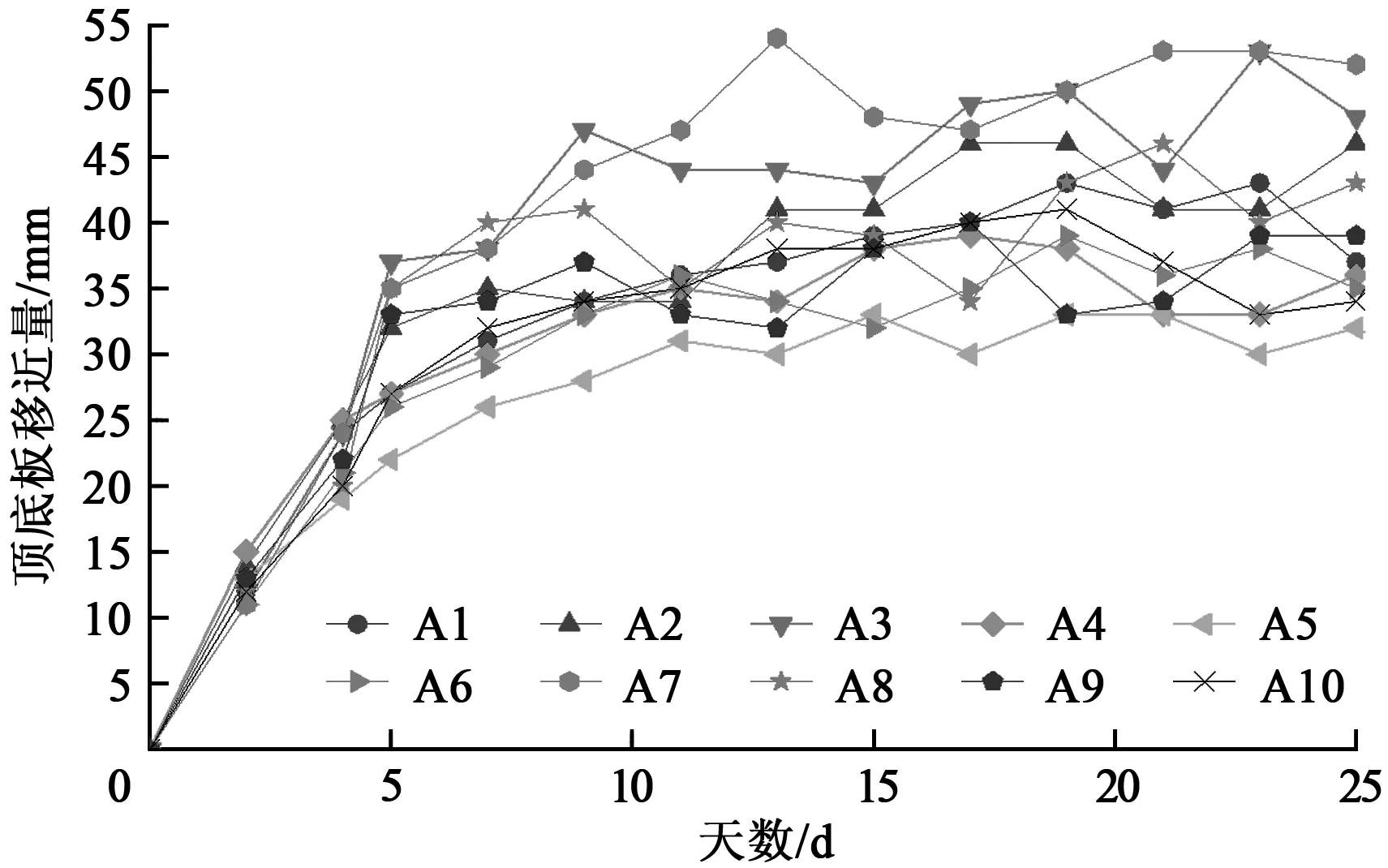

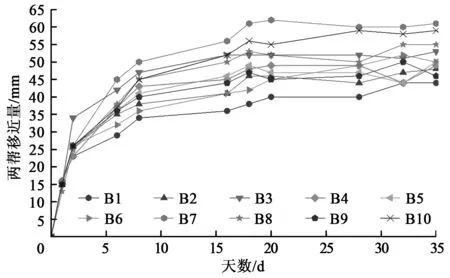

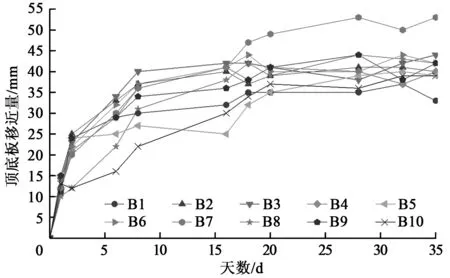

通过连续监测巷道表面位移可以掌握巷道表面位移随时间和空间的变化情况,对监测结果分析可以得到巷道围岩变形规律,从而对支护参数和支护效果进行评价。掘进期间布置了A,B 2个测区,A测区距停采线80m,B测区距A测区150m,每个测区布置10个测点,每个测点相距10m,监测结果如图9~图12所示。

图9 A区测点巷道两帮移近量

图10 A区测点顶底板移近量

图11 B区测点两帮移近量

图12 B区测点顶底板移近量

A,B测区巷道表面位移监测结果表明:掘巷期间巷道两帮最大移近量小于65mm,顶底板最大移近量小于55mm,围岩整体变形较小,两帮变形量略大于顶底板变形量;掘进初期巷道围岩变形较快,之后逐渐减小,10~15d内达到稳定状态;掘巷期间巷道位于应力降低区,设计的锚网索耦合支护能有效控制围岩变形。

4.2 回采期间巷道变形实测分析

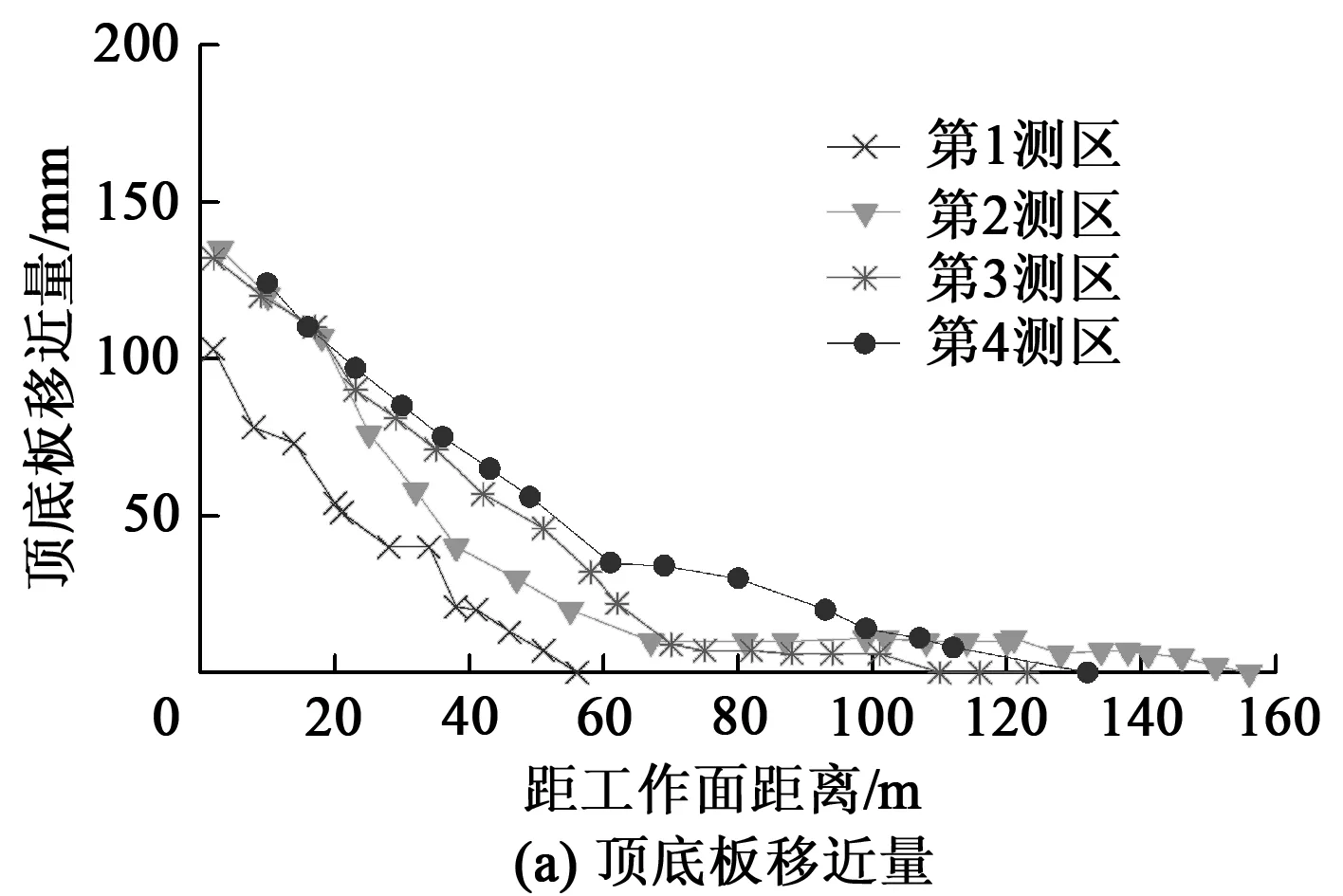

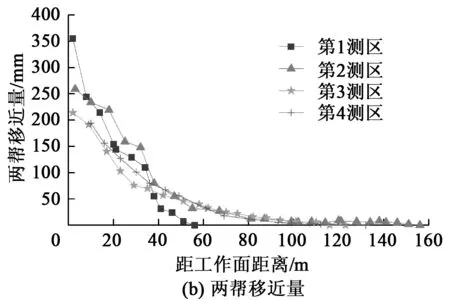

回采期间有部分巷道段采用巷旁支护的方法提高支护强度,增强煤柱的稳定性[18]。巷旁支护如图13所示。回采期间重新布置监测点对巷道围岩进行监测,距工作面开切眼60,160,320,600m处各设置1个测区,分别命名为第1测区、第2测区、第3测区、第4测区,其中第4测区未设置巷旁支护,监测结果如图14所示。

图13 巷旁支护断面

图14 回采期间围岩移近量

4个测区巷道表面位移监测结果表明:工作面初采期间(第1测区),两帮移近量最大355mm,顶底板最大移近量103mm,两帮变形量约为顶底板变形量的3倍;正常回采期间,两帮移近量平均为221mm,顶底板移近量平均为131mm,两帮变形量约为顶底板变形量的1.6倍;工作面超前80~100m处围岩开始变形,工作面超前35~40m变形加剧,表明超前支承压力影响范围在80~100m之间,剧烈影响区超前工作面35~40m;回采期间围岩整体变形不大,表明设计的支护参数能够有效控制围岩变形;第4测区无巷旁支护对比试验,表明巷旁支护可以减小煤柱侧煤壁变形,但造成实体煤侧煤壁变形量增加,无法控制围岩整体变形量,建议不再使用此加固措施。

5 结 论

(1)采用合理的锚杆+W钢带+锚索+11号工字钢+组合锚索+喷浆全封闭的锚网索耦合支护对策,锚杆作用区间内,巷道围岩内形成了高预应力圈,对围岩起到了很好的主动支护作用。

(2)巷道掘进期间顶底板移近量最大为57mm,两帮移近量最大为64mm,两帮变形比顶底板变形略大;正常回采期间,两帮移近量平均为221mm,顶底板移近量平均为131mm,两帮变形是顶底板变形的1.6倍;超前支承压力影响范围在80~100m之间,剧烈影响区超前工作面35~40m。

(3)对比试验表明巷旁支护可以减小煤柱侧煤壁变形,但造成实体煤侧煤壁变形量增加,可不再使用此煤柱加固措施。

[1]侯朝炯,李学华.综放沿空掘巷围岩大、小结构的稳定性原理[J].煤炭学报,2001,26(1):1-7.

[2]侯朝炯,李学华.综放沿空掘巷围岩稳定性控制原理与技术[M].徐州:中国矿业大学出版社,2008.

[3]柏建彪.沿空掘巷围岩控制[M].徐州:中国矿业大学出版社,2006.

[4]柏建彪,王卫军,侯朝炯,等.综放沿空掘巷围岩控制机理及支护技术研究[J].煤炭学报,2000,25(5):478-481.

[5]刘增辉,高 谦,等.沿空掘巷围岩控制的实效特征[J].采矿与安全工程学报,2009,26(12):465-469.

[6]张国峰,何满潮,俞学平.白皎矿保护层沿空切顶成巷无煤柱开采技术研究[J].采矿与安全工程学报,2011,28(4):511-516.

[7]孙晓明,刘 鑫,梁广峰,等.薄煤层切顶卸压沿空留巷关键参数研究[J].岩石力学与工程学报,2014,33(7):1449-1456.

[8]成云海,姜福兴,庞继禄.特厚煤层综放开采采空区侧向矿压特征及应用[J].煤炭学报,2012,37(7):1088-1093.

[9]谢广祥,杨 科,刘全明.综放面倾向煤柱支承压力分布规律研究[J].岩石力学与工程学报,2006,25(3):2135-2138.

[10]许永祥,李化敏,王开林,等.特厚煤层综放工作面侧向支承压力分布研究[J].煤炭科学技术,2014,42(11):26-28.

[11]何满潮,景海河,孙晓明.软岩工程力学[M].北京:科学出版社,2002.

[12]何满潮,孙晓明.中国煤矿软岩巷道工程支护设计与施工指南[M].北京:科学出版社,2004.

[13]何满潮,钱七虎.深部岩体力学基础[M].北京:科学出版社,2010.

[14]许永祥.特厚煤层大采高综放面沿空掘巷技术研究[D].焦作:河南理工大学,2012.

[15]康红普,王金华,林 健.高预应力强力支护系统及其在深部巷道中的应用[J].煤炭学报,2007(12):1233-1238.

[16]于 斌.高强度锚杆支护技术及在大断面煤巷中的应用[J].煤炭科学技术,2011,39(8):5-8,18.

[17]王金华,康红普,高富强.锚索支护传力机制与应力分布的数值模拟[J].煤炭学报,2008,36(1):1-6.

[18]岳帅帅,孙 浩,庞龙龙,等.大采高综放开采沿空掘巷矿压显现特征分析[J].煤矿安全,2016,47(1):192-195.

[责任编辑:姜鹏飞]

Gob-side Entry Driving Supporting Technology of Fully Mechanized Working Face with Large Mining Height and Extra Thick Coal Seam

XU Yong-xiang1,2

(1.Mining Institute,China Coal Research Institute,Beijing 100013,China;2.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China)

The paper taking mining situation of fully mechanized working face with large mining height and extra thick coal seam,to the problems that large loss of coal pillar as large size coal pillar set,large degree of stress concentration of inner coal pillar,large supporting difficulty of roadway in stress rising zone,then gob-side entry driving was used to decreased coal pillar loss and improved stress state of surrounding rock.And high strength and high pre-stress cable and rock bolt supporting was simulated,then pre-stress filed distribution law was obtained,surrounding rock supporting type and characters of gob-side entry driving were determined,the reinforcement results of roadway side supporting to coal pillar was analyzed and experiment,the practical showed that the maximal roof sag amount was 57mm,the maximal deformation amount between two sides was 64mm,and average roof sag amount was 131mm,an average deformation amount was 221mm during working face mining process,and surrounding rock movement was controlled effectively,the coal wall of coal pillar side deformation could be decreased obviously,but coal wall deformation around entity coal side increased obviously.

extra thick coal seam,high mining height,gob-side entry driving,small pillar

2016-08-05

10.13532/j.cnki.cn11-3677/td.2017.02.014

国家重点基础研究发展计划( 973 计划)( 2014CB046302)

许永祥(1987-),男,河南许昌人,煤炭科学研究总院在读博士生,主要从事采矿理论与技术、矿山压力与围岩控制研究。

许永祥.特厚煤层大采高综放面沿空掘巷支护技术[J].煤矿开采,2017,22(2):51-55,77.

TD353;TD263.2

A

1006-6225(2017)02-0051-05