粉煤掺烧高浓度有机废水复合型气化装置的研发与应用

2017-05-15杨本华王延吉郭保方

杨本华,王延吉,郭保方

(鲁西化工集团股份有限公司 山东聊城 252211)

粉煤掺烧高浓度有机废水复合型气化装置的研发与应用

杨本华,王延吉,郭保方

(鲁西化工集团股份有限公司 山东聊城 252211)

为彻底解决高浓度有机废水处理难的问题以及为煤化工企业处理高浓度有机废水开辟一条新的途径,开展了粉煤掺烧高浓度有机废水复合型气化装置的研究。掺烧高浓度有机废水的复合型气化装置投运后,产气量增加,有效气体成分有所降低,有效气体总量基本不变,表明采用该装置处理高浓度有机废水技术路线合理,实现了粉煤气化与掺烧高浓度有机废水的有机结合。

高浓度有机废水;粉煤气化;研发;应用

1 高浓度有机废水焚烧处理现状

近年来,随着石油化工行业的迅速发展,在生产各类产品的同时产生大量的有机废水,不仅有机物浓度高,部分还含有有毒有害物质,而且处理难度大。随着新环境保护法的实施,如何高效处理有机废水成为企业面临的重要课题。

有机废水通常采用生化或焚烧的方式进行处理。生化处理方式流程长、控制点多,仅适用于处理低浓度有机废水;由于有机废水中的有毒有害物质易造成生化菌失活,需配套建设物理以及化学预处理装置方能确保生化处理效率。焚烧处理[1]是指在焚烧炉的燃烧室内,通过可控高温化学反应破坏废水中各种有害物质的分子结构,在1 300 ℃以上把废水中的有机物氧化成CO2,H2O等无害物质,适用于处理高浓度有机废水。废水焚烧炉[2]一般以低硫柴油等清洁燃料为点火助燃剂,所产生的尾气主要成分为蒸汽、烟尘、SO2、NOx等,为确保尾气达标排放,需配套建设急冷、脱硫、脱硝等附属装置,投资大、运行成本高是制约焚烧处理有机废水技术推广应用的主要因素。

鲁西化工集团股份有限公司(以下简称鲁西化工公司)具有4 600 kt/a化工产品的生产能力,高浓度有机废水来源多、成分复杂,严重影响废水处理装置生化单元的运行效果。为彻底解决化工装置产生的高浓度有机废水处理问题,经分析论证,决定发挥公司装备制造与煤气化生产管理的优势,在现有粉煤加压连续气化装置的基础上,研发掺烧高浓度有机废水的复合型气化装置,即在利用粉煤生产合成气的同时焚烧有机废水,实现化工生产与有机废水处理的有机结合。

针对当前严峻的环保形势,研究复合型气化装置掺烧高浓度有机废水技术,一方面可彻底解决高浓度有机废水难以处理的问题,另一方面可为煤化工企业处理高浓度有机废水开辟一条新的途径,实现以煤化工为主体的综合化工企业高浓度有机废水的回收利用,提高企业的清洁生产水平,为建设资源节约型、环境友好型企业提供保障,为推动国内环保领域废水焚烧工艺发展提供技术支持。

2 复合型气化装置工艺技术方案

2.1 国内技术概况

国内采用焚烧技术处理高浓度有机废水的企业均配套建有焚烧炉系统,多元料浆气化炉[3]和水煤浆气化炉[4]均可以掺烧高浓度有机废水,而粉煤掺烧高浓度有机废水复合型气化装置为国内首创的新型高浓度有机废水处理技术。

2.2 技术原理

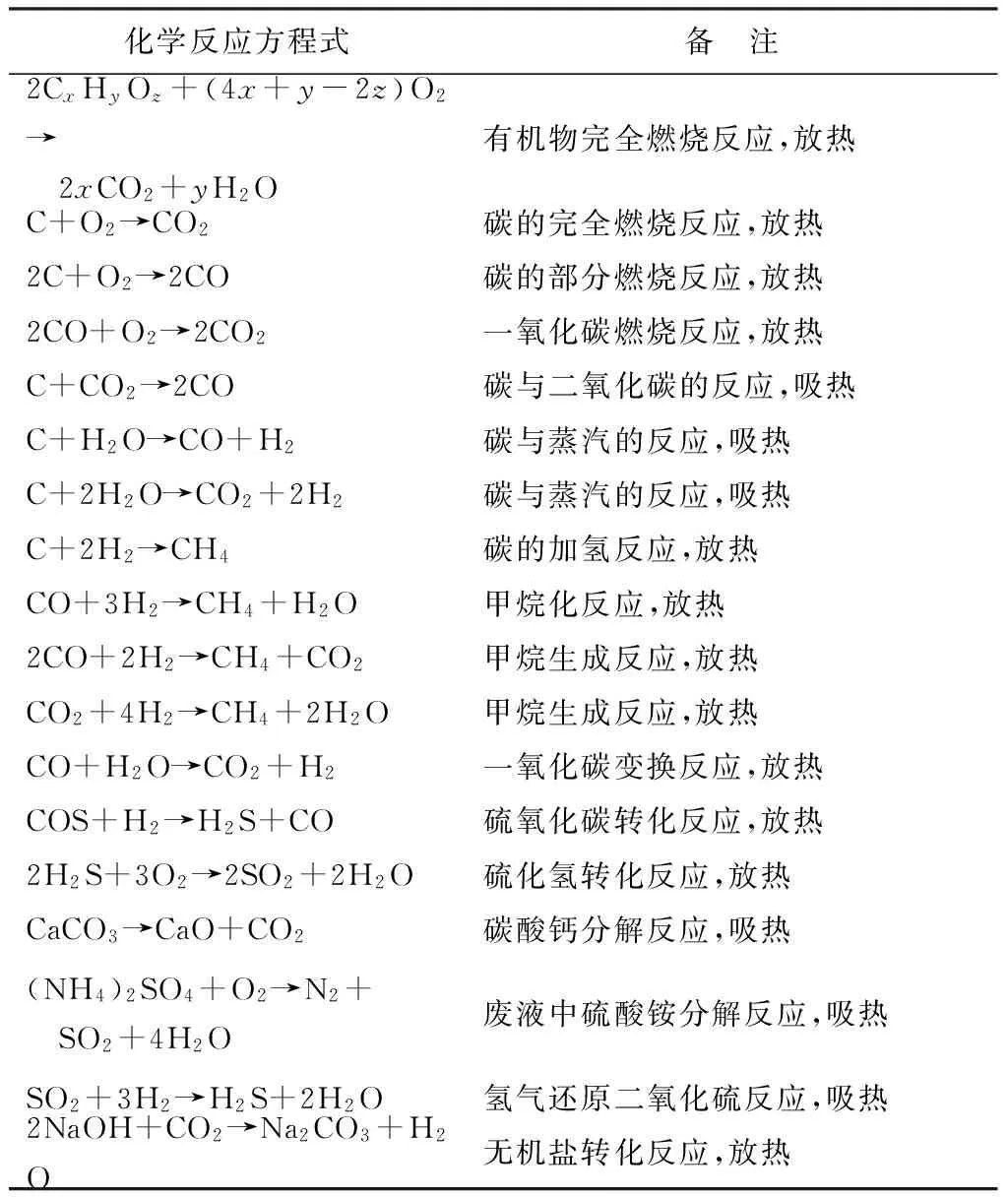

大多数有机物在1 300 ℃以上可实现完全燃烧,分解成水和二氧化碳,最佳的焚烧温度与有机物的构成有关。复合型气化装置焚烧高浓度有机废水的化学反应方程式见表1。

2.3 技术方案

粉煤掺烧高浓度有机废水复合型气化装置为鲁西化工公司自主研发设计,可替代废水焚烧炉和水煤浆/多元料浆气化炉,实现高浓度有机废水的低成本、高效率处理。

表1 复合型气化装置焚烧高浓度有机废水的化学反应方程式

化学反应方程式备 注2CxHyOz+(4x+y-2z)O2→ 2xCO2+yH2O有机物完全燃烧反应,放热C+O2→CO2碳的完全燃烧反应,放热2C+O2→2CO碳的部分燃烧反应,放热2CO+O2→2CO2一氧化碳燃烧反应,放热C+CO2→2CO碳与二氧化碳的反应,吸热C+H2O→CO+H2碳与蒸汽的反应,吸热C+2H2O→CO2+2H2碳与蒸汽的反应,吸热C+2H2→CH4碳的加氢反应,放热CO+3H2→CH4+H2O甲烷化反应,放热2CO+2H2→CH4+CO2甲烷生成反应,放热CO2+4H2→CH4+2H2O甲烷生成反应,放热CO+H2O→CO2+H2一氧化碳变换反应,放热COS+H2→H2S+CO硫氧化碳转化反应,放热2H2S+3O2→2SO2+2H2O硫化氢转化反应,放热CaCO3→CaO+CO2碳酸钙分解反应,吸热(NH4)2SO4+O2→N2+ SO2+4H2O废液中硫酸铵分解反应,吸热SO2+3H2→H2S+2H2O氢气还原二氧化硫反应,吸热2NaOH+CO2→Na2CO3+H2O无机盐转化反应,放热

来自高浓度有机废水槽的废水经机械过滤除去杂质后,通过变频泵输送至废水预热器;预热后的有机废水输送至气化装置的复合型燃烧器内,与粉煤、氧气、蒸汽在高温高压(1 300~1 500 ℃,4.0 MPa,表压)反应室中发生气化反应,气化装置水冷壁回收反应室热量副产中压蒸汽;反应生成的合成气经激冷、洗涤除尘后送入变换单元,熔渣经激冷、固化沉淀并通过渣锁斗排出系统。

粉煤掺烧高浓度有机废水复合型气化装置采用特殊的燃烧器结构设计,使废水雾化达到最佳效果,确保废水的燃烧速率和燃烧程度,同时高浓度有机废水在高温条件下形成的蒸汽与燃烧反应产生的蒸汽、二氧化碳进一步参与气化反应生成合成气。

3 掺烧高浓度有机废水复合型气化装置研发过程

3.1 复合型燃烧器的研发试验

高浓度有机废水进入燃烧器通道,在氮气或二氧化碳气流作用下雾化,在高温环境中快速燃烧。为开发结构合理、材质适宜的复合型燃烧器,摸索高浓度有机废水掺烧量及粉煤气化装置运行最佳工艺控制参数,建设了复合型燃烧器流场模拟试验装置和点火试验装置。根据上百次模拟试验数据并不断总结、改进、优化设备结构和工艺控制参数,确定了复合型燃烧器材质、废水雾化角等关键参数,验证了氧气、二氧化碳、氮气及粉煤在不同流量下的最佳流场分布效果。

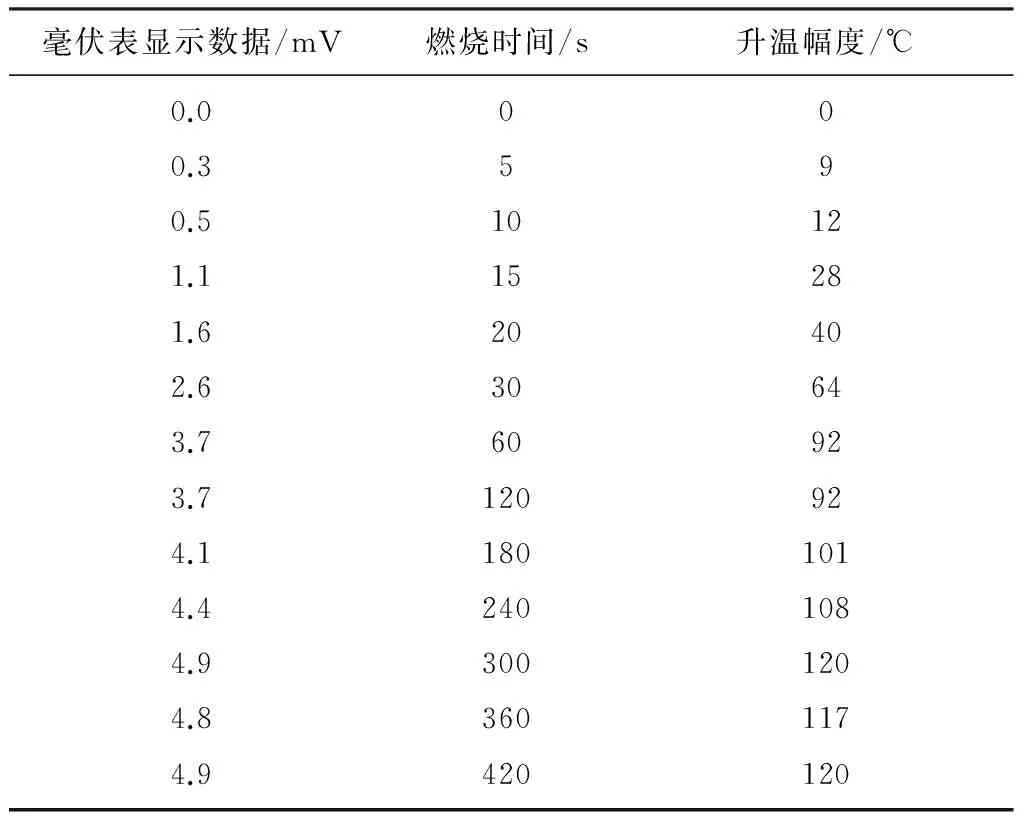

复合型燃烧器设有特殊的点火器装置,通过升温检测点火试验,燃烧器可在5 s内实现点火。复合型燃烧器点火记录见表2。

3.2 复合型气化装置掺烧脱盐水试验

为摸索掺烧高浓度有机废水对复合型气化装置运行的影响,将粉煤气化装置燃烧器更换为掺烧高浓度有机废水的复合型燃烧器,首先开展复合型气化装置掺烧脱盐水试验,试验数据对比如表3所示。

由表3可知,在复合型气化装置脱盐水掺烧量由1 t/h逐步增加至5 t/h的过程中,入气化室蒸汽流量逐渐减少,气化室壁温很稳定,有效气体φ(CO+H2)降低2.50%,φ(CO2)上升2.42%,φ(CO)下降3.18%,φ(H2)上升0.68%。

表2 复合型燃烧器点火记录

毫伏表显示数据/mV燃烧时间/s升温幅度/℃0.0000.3590.510121.115281.620402.630643.760923.7120924.11801014.42401084.93001204.83601174.9420120

表3 复合型气化装置掺烧脱盐水试验数据对比

脱盐水流量/(t·h-1)壁温氧气流量/(m3·h-1,标态)蒸汽流量/(kg·h-1)粉煤流量/(t·h-1)氧煤比气体成分/%(体积分数)CO2COH2CH4H2SCO+H20稳定28616350051.10.806.0366.3226.880.120.1093.201稳定28672310151.20.806.5665.7626.930.130.1492.692稳定28974275651.10.817.2565.1226.950.140.1492.073稳定28974229351.10.817.8364.3927.010.140.1291.404稳定29030198651.20.818.0264.1127.150.170.1191.265稳定29331151951.10.828.4563.1427.560.190.1390.70

3.3 复合型气化装置掺烧高浓度有机废水试验

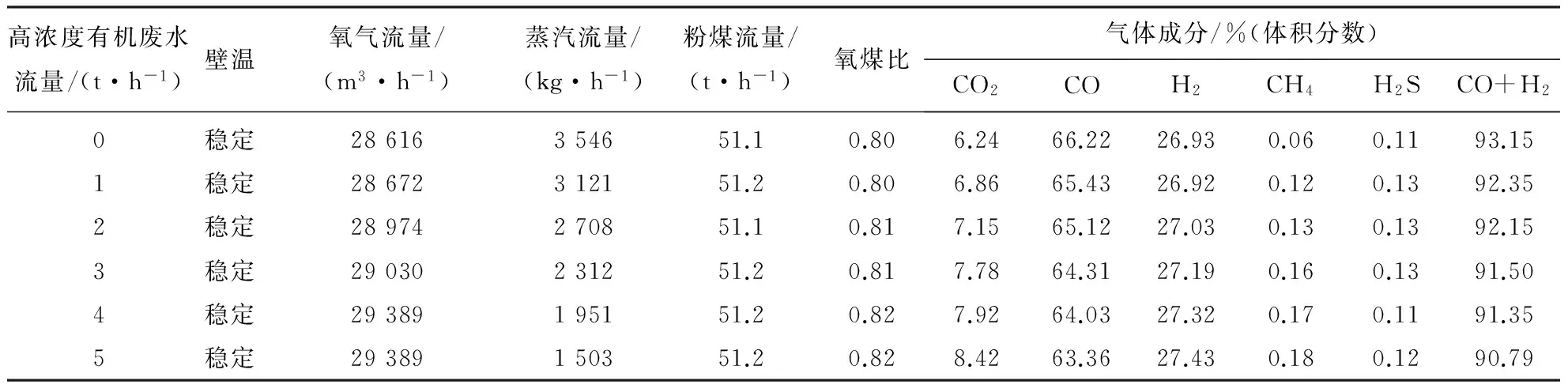

在掺烧脱盐水不影响复合型气化装置稳定运行的基础上,开展了高浓度有机废水掺烧试验,试验数据对比见表4。

表4 复合型气化装置掺烧高浓度有机废水试验数据对比

高浓度有机废水流量/(t·h-1)壁温氧气流量/(m3·h-1)蒸汽流量/(kg·h-1)粉煤流量/(t·h-1)氧煤比气体成分/%(体积分数)CO2COH2CH4H2SCO+H20稳定28616354651.10.806.2466.2226.930.060.1193.151稳定28672312151.20.806.8665.4326.920.120.1392.352稳定28974270851.10.817.1565.1227.030.130.1392.153稳定29030231251.20.817.7864.3127.190.160.1391.504稳定29389195151.20.827.9264.0327.320.170.1191.355稳定29389150351.20.828.4263.3627.430.180.1290.79

由表4可知,在复合型气化装置高浓度有机废水掺烧量由1 t/h逐步增加至5 t/h的过程中,降低入气化室蒸汽流量,适当提高氧煤比,壁温控制稳定,合成气总量上升,但有效气体φ(CO+H2)降低2.36%,φ(CO2)上升2.18%,φ(CO)下降2.86%,φ(H2)上升0.50%,有效气体总量没有大的变化。

4 技术实施情况

经试运行,高浓度有机废水中的有机物可以在复合型气化装置中完全燃烧,无危险废物产生;在高浓度有机废水焚烧量为5 t/h、投煤量45~55 t/h条件下,制得的合成气有效气体φ(CO+H2)平均为91.63%,各项技术指标设计合理,易于实施。

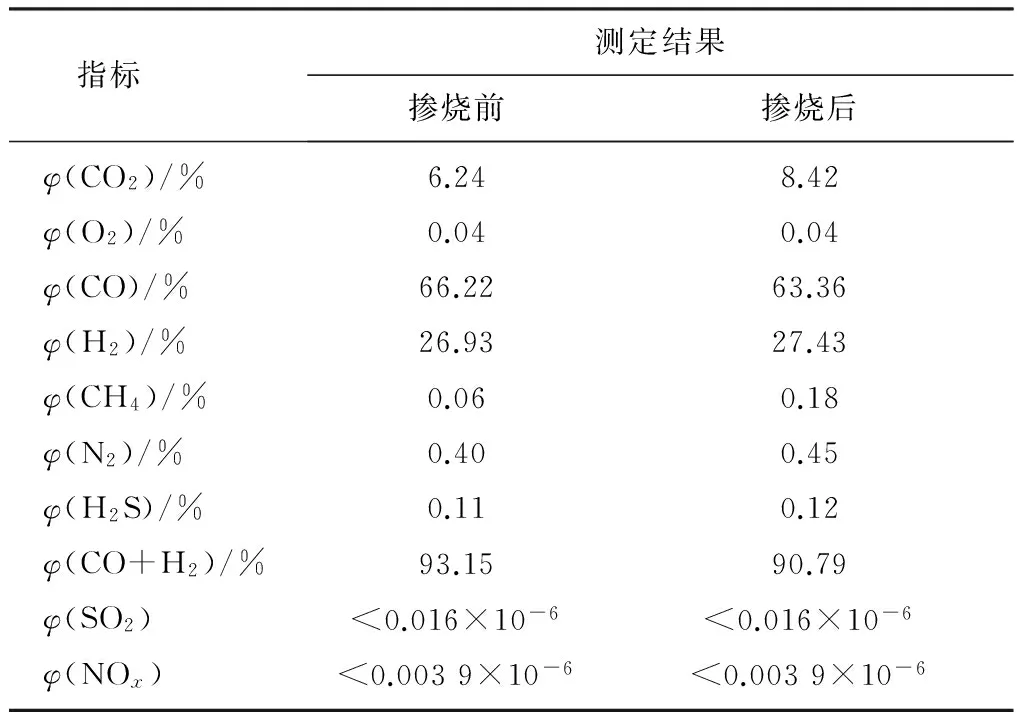

4.1 气体成分对比

高浓度有机废水掺烧前,有效气体φ(CO+H2)为93.15%;高浓度有机废水掺烧量在5 t/h时,有效气体φ(CO+H2)为90.79%,略有下降,其中CO含量稍降,H2含量略有增长,合成气总量增加,有效气体总量无明显变化。高浓度有机废水掺烧前后气体成分对比见表5。

表5 高浓度有机废水掺烧前后气体成分对比

指标 测定结果掺烧前掺烧后φ(CO2)/%6.248.42φ(O2)/%0.040.04φ(CO)/%66.2263.36φ(H2)/%26.9327.43φ(CH4)/%0.060.18φ(N2)/%0.400.45φ(H2S)/%0.110.12φ(CO+H2)/%93.1590.79φ(SO2)<0.016×10-6<0.016×10-6φ(NOx)<0.0039×10-6<0.0039×10-6

4.2 废渣成分对比

掺烧高浓度有机废水前,废渣中含可燃物质量分数为2.0%;掺烧高浓度有机废水(5 t/h)后,废渣中含可燃物质量分数为2.5%,略有升高。根据《浸出毒性鉴别标准》(GB 5085.3—2007),对掺烧后的气化装置废渣进行了浸出毒性鉴别,结果(表6)浸出液中任何一种危害成分含量均未超过标准中所列的浓度限值,表明无危险废物产生。

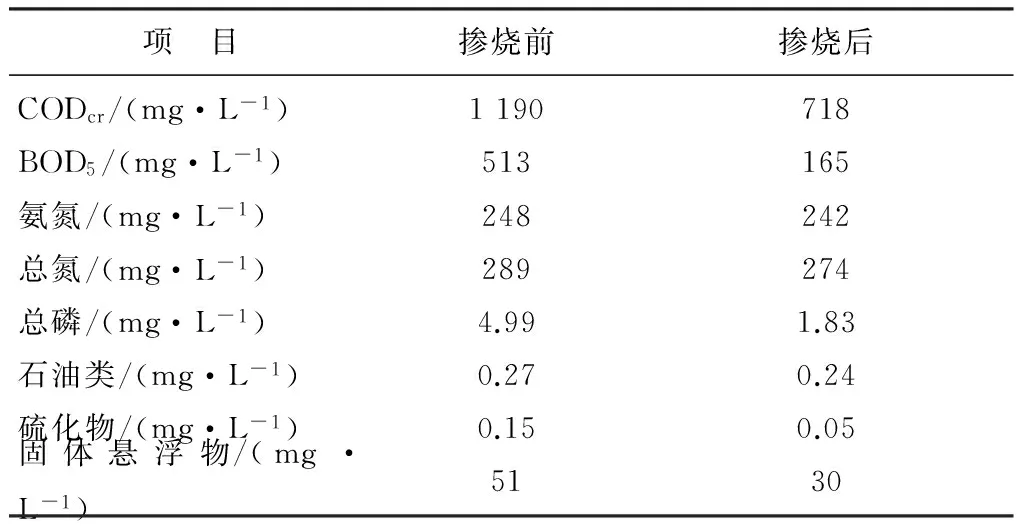

4.3 外排废水成分对比

根据山东省分析测试中心的监测报告(表7),掺烧高浓度有机废水(5 t/h)后,复合型气化装置外排废水中主要污染物成分无明显变化。

表6 掺烧高浓度有机废水前后废渣成分对比

项 目掺烧前掺烧后w(可燃物)/%2.02.5w(CaO)/%24.4521.62w(Fe2O3)/%6.6712.96w(Al2O3)/%14.3712.72w(SiO2)/%38.3639.97w(K2O)/%1.260.78w(Na2O)/%1.241.37w(MgO)/%1.141.75

表7 掺烧高浓度有机废水前后外排废水成分对比

项 目掺烧前掺烧后CODcr/(mg·L-1)1190718BOD5/(mg·L-1)513165氨氮/(mg·L-1)248242总氮/(mg·L-1)289274总磷/(mg·L-1)4.991.83石油类/(mg·L-1)0.270.24硫化物/(mg·L-1)0.150.05固体悬浮物/(mg·L-1)5130

5 结语

粉煤掺烧高浓度有机废水的复合型气化装置在鲁西化工公司煤化工分公司一次开车成功,解决了高浓度有机废水难以处理的问题,实现了化工生产与废水处理的有机结合。该气化装置共取得专利受理20项,其中发明专利4项。

粉煤掺烧高浓度有机废水复合型气化试验装置运行后,根据工艺包设计值对试验装置进行了72 h性能考核,废水掺烧量、合成气有效气体成分等各项指标全部达到了预期目标。2015年,鲁西化工公司根据实际情况实时调整高浓度废水掺烧量,其中掺烧量为5 t/h的运行时间达到635 h,复合型气化装置运行稳定,合成气有效气体φ(CO+H2)平均为91.63%,全年共掺烧废水22 870 t,节约蒸汽10 710 t,达到了预期目标。

运行结果表明,鲁西化工公司自主研发的复合型气化装置粉煤掺烧高浓度有机废水取得成功,使合成气生产与高浓度有机废水处理有机结合,为国内首创。该粉煤掺烧高浓度有机废水复合型气化装置生产技术已形成了完整的工艺包,具有高浓度有机废水处理成本低、 环保节能的特点,为国内环保领域提供了一种新型的高浓度有机废水处理技术,尤其适合于以煤为原料生产合成气的合成氨、煤化工企业新建煤气化装置或调整合成气原料路线进行节能改造的企业。

该项目在系统整体运行、能量利用、安全环保等方面都达到了国内领先水平,创造了较好的经济效益和环保效益,具有广阔的发展前景。

[1] 黎阳,孙世栋.焚烧法处理高浓度有机废水[J].化学工程师,2003(1):37,56.

[2] 肖双全,马吉亮,李晓军,等.工业废水焚烧处理工艺综述[J].工业水处理,2012(6):16- 19,85.

[3] 罗进成,贺根良,郑亚兰,等.多元料浆气化技术在石油炼制行业中的应用分析[J].石油炼制与化工,2010(1):16- 20.

[4] 李亚平,何先标,徐永萍.用高浓度有机废水制水煤浆联产合成氨工艺[J].氮肥技术,2014(5):1- 3.

Research and Development of Complex Gasifier Mixed Burning Pulverized Coal and High Concentration Organic Wastewater and its Application

YANG Benhua, WANG Yanji, GUO Baofang

(Luxi Chemical Group Co., Ltd., Liaocheng 252211, China)

In order to solve the difficult problem of treating high concentration organic wastewater completely and find a new way to handle high concentration organic wastewater for coal chemical enterprise, research of complex gasifier mixed burning pulverized coal and high concentration organic wastewater is carried out. After putting into operation of the complex gasifier mixed burning high concentration organic wastewater, gas production is increased, the effective components in the synthetic gas are decreased, but total available gas has no change basically, this indicates the technology route of adopting the gasifier to treat high concentration organic wastewater is reasonable, realizing organic combination of pulverized coal gasification and mixed burning high concentration organic wastewater.

high concentration organic wastewater; pulverized coal gasification; research and development; application

TQ545

B

1006- 7779(2017)01- 0031- 04

2016- 06- 29)

本文作者的联系方式:yangbenhua@lxhg.com