大事故车辆修理中的结构件更换(四)

2017-05-15江苏臧联防

◆文/江苏 臧联防

大事故车辆修理中的

结构件更换(四)

◆文/江苏 臧联防

臧联防 (本刊编委会委员)

全国知名钣金专家。

(接上期)

八、中部事故修理范例

1.事故车辆损伤基本情况

一辆路虎揽胜,经过路口时被其他车辆从侧向撞击,导致左侧车身中部严重变形(图43)。

2.损伤评估

目测检查,发现左侧前车门(铝)、前翼子板(铝)、前立柱、中立柱、门槛板变形较为严重,已达到更换程度。经保险公司及车主同意,进行拆解估损。拆卸前车门、翼子板、前保险杠等覆盖件,仔细检查损坏的零部件及损伤部位,在估损单上逐一进行记录。拆卸室内座椅、地毯,发现门槛内侧钢板变形严重,车身底板已产生严重的褶皱变形(图44)。该车前挡风玻璃未破损,但仪表台有明显的错位迹象,为避免遗漏,彻底检查出损伤波及范围,拆卸仪表台及附件,发现仪表台横梁已发生变形(图45)。车辆上举升架,测量底盘,确认车身底部数据正常,整个车身未产生“香蕉状”变形。

图43 中部碰撞事故车辆

图44 底板褶皱变形

左侧前立柱、中立柱、门槛损伤较为严重(图46),前立柱及门槛内侧钢板也严重变形。鉴于底板褶皱变形严重,从维修工艺上来讲,门槛内侧钢板应该更换,这样可以获得较大的作业空间,方便底板整形,充分释放应力。查阅配件系统,根据该车的实际损伤情况,并从节省材料的角度考虑,更换侧围板、前立柱加中立柱内侧钢板的方案较为适宜,其中侧围板包含门槛、前立柱及中立柱,并且表层钢板与中层加强板已通过电阻焊连接在一起,前立柱加中立柱内侧钢板包含门槛内侧钢板,为单层提供。

图45 仪表台横梁变形

图46 前立柱中层加强板严重变形

经维修企业、车主与保险公司三方协商后,确认更换左侧前车门、前翼子板、侧围板、前立柱加中立柱内侧钢板(以下简称为侧围内板)等,车身底板及仪表台横梁等损伤部位整形修复。

3.修理作业流程

(1)拆卸零部件

拆卸前挡风玻璃,由于仪表台横梁变形,导致前挡风玻璃与玻璃框之间存在应力,拆卸时应小心谨慎,以免玻璃破损。挡风玻璃拆卸后最好摆放到角落部位,并确保放置稳固、可靠。该车型采用总成线束,线束之间无插头连接,拆卸总成线束工作量非常大,而且需要拆卸的零部件较多,因此可将线束理顺后放置到不妨碍操作的地方。中立柱上的警示牌使用胶带粘贴,进行防护,以避免板件分离、焊接等操作时损坏(图47)。此类粘贴型的警示牌,建议待车辆涂漆后再加热取下,并及时粘贴到原位置,以免粘贴表面落上灰尘而影响粘贴效果。

图47 安全警示牌防护

(2)分离板件

针对于车身侧面中部碰撞事故,如果出现“香蕉状”变形、立柱整体曲率改变、车顶或门槛上下移位、前围板或后备箱隔板整体向一侧偏移等情况,立柱或侧围板更换前需要进行粗拉伸作业。该车身未出现上述状况,加之损伤面积大,并非集中在某一个区域。如果进行粗拉伸,需多点、多次反复操作,受作业空间限制,很难通过手锤与垫铁配合敲击有效消除应力,效果不佳,因此不需要事先进行粗拉伸作业。

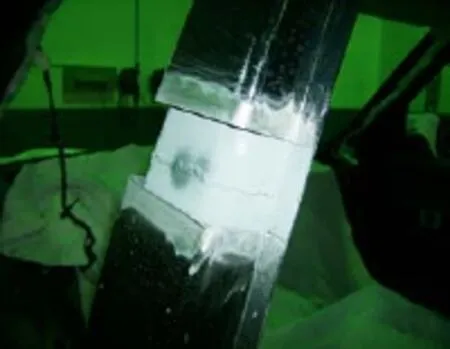

使用气动钻、气动锯、气动铲等工具进行分离操作。首先进行粗切割,先取下较大的板件,然后再依次分离小的残留部位。更换工件为多层钢板焊接在一起,可从外层开始逐层剥离,钻孔、锯割等操作很难一次完成。前立柱、中立柱接头部位需要呈阶梯形式切割,以便于焊接中层加强板。操作时注意控制钻孔深度、锯割角度,并查阅车身维修手册,防止空腔内部线束、顺水管等损坏。很多欧系车身采用了胶粘与电阻焊结合的连接方式,结合面的电阻焊胶具有一定强度,分离时相对费力,可使用夹具固定至板件上,施加拉力,以方便分离(图48)。为防止天窗前部顺水管行驶时振动产生异响,生产厂家采取了多处粘接的方法固定,空腔内不便于操作,顺水管拆卸非常困难,前立柱接头部位分离后,可将顺水管挪到一旁,防止损坏(图49)。分别取下左侧围表层钢板、中层加强板及侧围内板等(图50)。

图48 施加拉力取下旧板

图49 天窗前部顺水管

图50 分离左侧更换件

左前减振器支座外板(通常称为轮旋),与左前立柱焊接在一起。分离侧围时,需要先取下左前减振器支座外板,才可进行后期钻孔、打磨、焊接等操作。估损时,已向保险公司建议整体更换,但保险公司未予认可。局部分离左前减振器支座外板后部,以便腾出足够的空间进行后续操作。切割下来的部分还要焊接到原来的位置,因此分离操作时应小心谨慎,以免损坏。

(3)整形修复

由于前立柱内板遮挡,矫正仪表台横梁时,很难采取有效的连接方式进行连接,因此,需要在内板上钻出两个合适直径的孔,从外侧插入钢筋钩焊接。施加并保持一定拉力(图51),使用手锤敲击消除应力,仪表台横梁为封闭式梁结构,局部凹陷变形可使用整形机拉拔修平。

底板前部与前围板下部连接处为封闭梁结构,由于碰撞力的传递,导致该部位钢板收缩,产生褶皱变形。此类损伤修复时,需通过设备施加拉力,以展开褶皱。自制钢筋钩,焊接在空腔内侧进行连接,钢筋钩伸入的长度不可过长,否则矫正后受空间限制不易取下。钢筋钩的焊接位置、拉塔的调整角度及高度等至关重要,否则损伤恢复效果不佳甚至还可能加深损伤程度。安装安全绳,施加拉力(图52),使用手锤敲击以消除应力,配合垫铁整平变形部位。

侧围板及侧围内板分离后,少了很多阻碍,底板下部维修空间增加,褶皱损伤修复起来变得相对容易很多,使用手锤与垫铁配合,从褶皱的内侧开始,依次向外侧整平即可(图53)。

图51 矫正仪表台横梁

图52 拉伸底板前部横梁

图53 手锤垫铁配合修复底板

侧围内板与底板下部之间的加强件损伤较重,出现非常严重的“死褶”变形。估损时已建议更换,但主机厂不提供,因此只能整形修复。褶皱程度较大的时候,通过手锤与垫铁难以展开,稍有不慎还会造成褶皱更加严重的现象。这种情况下,可分别固定住褶皱两侧,放在发动机吊机上进行修理(图54)。

损伤恢复与否,直接关系到最终维修质量,修理过程中应使用卷尺、轨道测量尺,及时检查损伤恢复程度,修复不到位将导致车门开关异常、密封不严等修理缺陷。

(4)更换侧围内板

以新侧围内板上的孔作为基准,使用卷尺或直尺进行测量,在相应位置做出标记,使用胶带纸在标记处粘贴(图55),大致确定出切割线。沿胶带纸边缘锯割,取下待用板件,安装至车身上,使用大力钳临时固定,再次测量(图56),相应调整工件上下及前后位置,直到符合尺寸标准。采取重叠切割的方法锯割两端接头,也可在两端接头处划线,取下板件,沿线进行精确切割。

研磨凸缘位置、塞孔焊及接头部位电泳底漆,使用防火毯遮盖车内线束、地毯、天窗等,进行焊接防护。采取连续点焊方式焊接两端接头,与底板搭接处采取塞孔焊方式连接。喷涂环氧底漆防腐,安装、固定顺水管端部(图57)。

(5)更换侧围板

以新侧围板上的孔作为测量基准,经过测量、划线、切割等操作,从侧围板总成上取下所需工件。工件上不方便使用电阻焊焊接的部位钻孔,并磨除毛刺,以便后期进行塞孔焊,使用研磨机磨除电阻焊待焊部位的电泳底漆,喷涂锌粉漆(图58)。

图54 利用吊机矫正加强件

图55 胶带纸标记切割位置

图56 测量定位

图57 更换侧围内板

图58 侧围更换前处理

由于距离天窗顺水管较近,前立柱接头部位焊接时,所产生的热量将烫坏橡胶材质的管路。这种情况下,可事先剪下一小块防火毯,放置到顺水管上部(图59),如有必要,可在焊接前用水打湿,以增强隔热防护作用。为焊接后能顺利取出防火毯,可事先使用铁丝绑住一角,铁丝的另一端从内板工艺孔内侧穿出,焊接后直接拉出即可。

安装侧围(图60),使用大力钳、自攻螺钉等进行临时定位,检查确认前立柱、中立柱接头间隙是否正常(图61)。安装前后车门、车门锁及门框密封条,关闭车门,检查各间隙是否正常,检查车门开关、密封性是否正常,比对前挡风玻璃是否正常。如有问题,应及时进行相应调整。

图60 侧围定位

图61 前立柱、中立柱加强板接头

使用电阻焊机焊接门框凸缘(图62),采取连续点焊方式焊接前立柱、中立柱中层加强板(图63),焊接后,应及时进行防腐,拉出前立柱内防火毯。从分离下来的旧板上锯割合适尺寸的钢板,安装至前立柱、中立柱接头处,进行定位点焊(图64),采取退焊或跳焊的方式焊接,以减少热量累积。焊接左前减振器支座外板(图65),为减少焊接变形,焊接时可在前部焊接钢筋钩,向前施加一个轻微的拉力。

使用砂轮机磨平焊缝、塞孔焊点,车身底板上脱胶的部位重新喷涂钣金胶(图66)。车辆转交涂漆工序。

图62 电阻焊焊接立柱凸缘

图63 焊接立柱中层加强板

图64 前立柱接头

图65 焊接减振器支座外板

图66 底板喷胶

(未完待续)