复材制件固化过程温度控制的探讨与实践

2017-05-14

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

温度是影响复合材料零件成型质量的一个重要因素,零件内部的温度场分布一直是复材领域的一个研究热点。零件固化过程的不可逆性使得固化温度、真空、加压时机、恒温时间等固化参数的过程控制至关重要;其中,固化温度的控制尤为关键[1]。在国内外的相关研究中,学者们主要研究了理论模型中温度在复合材料成型中的分布[2-6]。杨云仙等[7]从复合材料零件在热压罐内的加热/控温方式和加热速率等方面探讨了零件在热压罐内的温度场影响因素。

以上工作主要集中于理论方面和热压罐控温因素的研究,而零件-工装体系在热压罐里的内在温度控制因素却未见报道。目前,工业生产使用的加热设备是根据零件-工装体系最慢温度点(滞后点)达到固化温度作为开始固化程序的依据,以最快温度点(超前点)的热电偶达到固化温度直至固化结束的时间作为总的固化时间。因此,准确地掌握零件超前、滞后温度点才能顺利进行零件固化,从而对制件最终外观及内部质量起着决定性的作用[8-9]。

本文以实际生产中典型碳纤维/环氧复合材料为研究对象,选取了两种材质的工装,对不同构型工装和零件的固化过程进行监控,通过分析零件成型过程中温度控制因素,最终得出该类复材制件固化时零件温度控制的一般规律。

试验装置与方法

本文按照图1的研究思路对环氧树脂/碳纤维复合材料制件热分布进行了研究。环氧树脂/碳纤维复合材料零件固化采取常见的热压罐-真空袋固化方式,典型热压罐结构及原理如图2所示。

为了使零件-工装体系受热均匀,消除罐内摆放位置不同带来的操作误差,本文所有的试验件固化体系罐内摆放位置为中心受热区域,见图3。

结果与讨论

1 工装构型对温度控制的影响

1.1 不同材质工装导热率的影响

常见的碳纤维/环氧复合材料零件工装的材质分为钢和铝两种。根据傅立叶定律,物质导热系数的计算公式为:

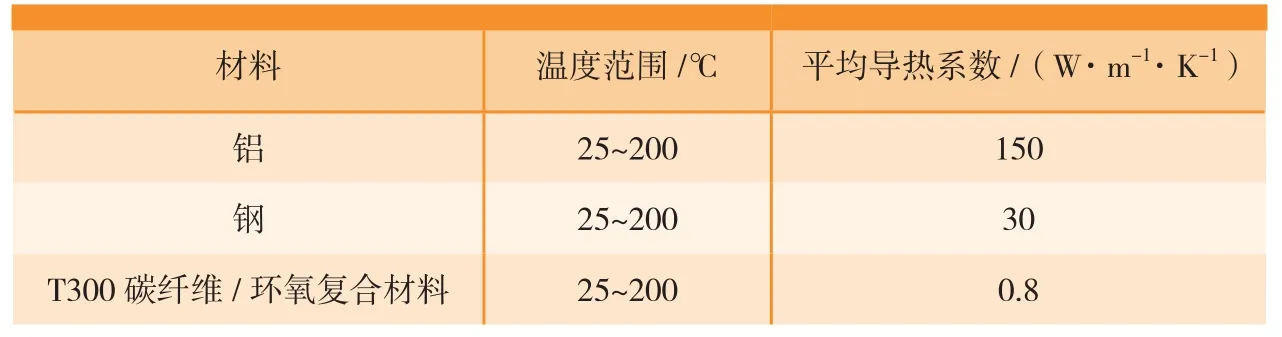

式中,x为热流方向;qx''为该方向上的热流密度,W/m2;∂T/∂x为该方向上的温度梯度,K/m;导热系数的单位为W/(m·K),它代表了物质传热的能力。工程上常用的铝材[10]、钢材[11]和T300碳纤维/环氧复合材料[12-13]的导热系数见表1。

由表1可知,碳纤维/环氧复材制件在铺叠工装上的热传导率主要受工装材质的影响。本文选取了国外某项目型号零件为试验样本(简称A、B项目),进行了对比试验。

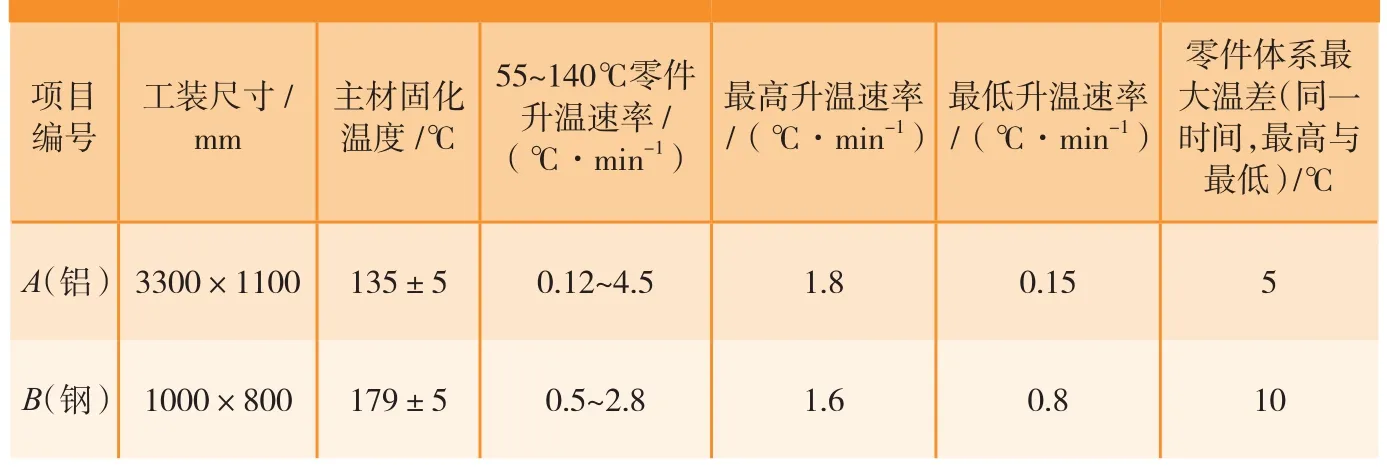

A项目零件采用铝工装进行铺叠固化,B项目零件采用钢工装进行铺叠固化;A、B项目零件形状均为平板,尺寸相近,且主材均为碳纤维/环氧复合材料,工装均为等厚度平板类型;两项目零件固化时分别都放置在热压罐正中间区域,保证其受热均匀。进行试验时,在充分考虑两个项目工装-零件体系的温度测试点的前提下,对零件固化热性能进行监控,监控使用常用的国产J型热电偶(thermocouple,TC)。热电偶测试位置见图4。

经过固化后数据收集、分析,得到的结果如表2所示。A、B项目零件固化曲线见图5。由表2可知,虽然两个零件体系固化参数有所不同,但是图5中两项目零件固化后的数据仍然表明:A项目零件最快与最慢区域之间的温差相对较小,B项目零件最快与最慢区域之间的温差相对较大。这证明铝工装-零件体系升温均匀性好,有利于零件各部分同时达到固化温度。

1.2 不同构型的工装影响

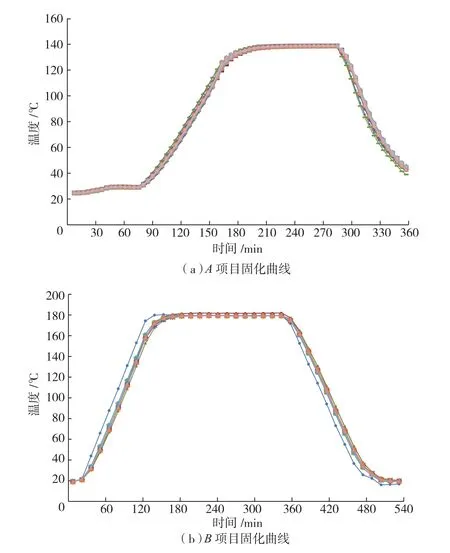

以B项目(钢结构)工装为研究样本,选取了工装a、b、c、d。其中,a和b工装、c和d工装生产的零件构型基本一致,工装结构见图6。

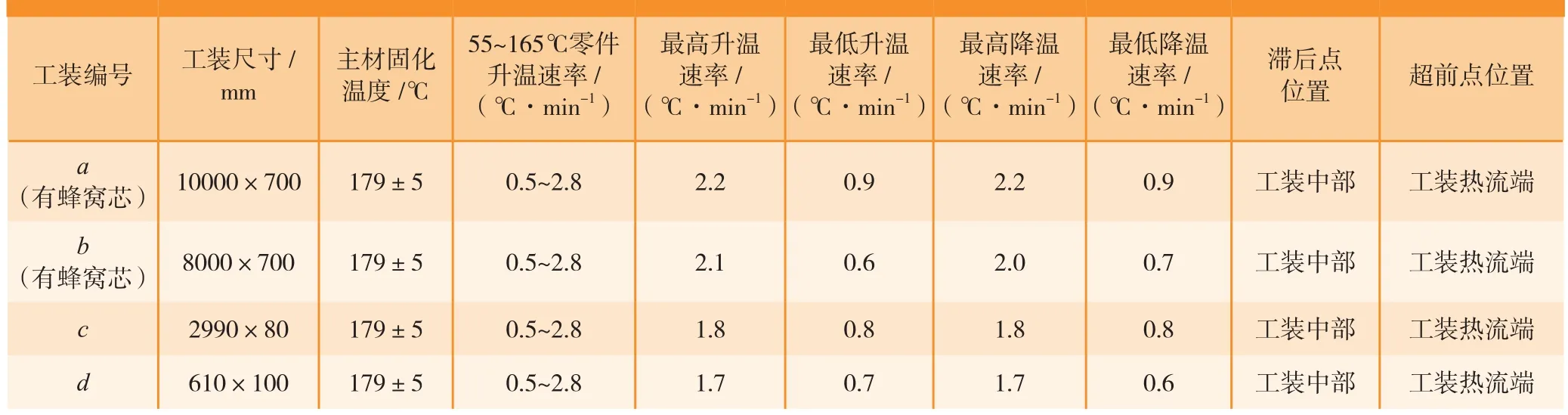

本组试验中,4个零件的主材均为碳纤维/环氧预浸料,所用的固化参数均一致,在热压罐内的摆放位置都处于正中间,保证受热均匀。经固化数据分析,结果如表3所示。

图1 复材零件温度测试流程图Fig.1 Flow chart of composite part temperature control

图2 典型热压罐结构及工作原理Fig.2 Typical structure and work principle of autoclave

图3 零件-工装体系罐内摆放位置Fig.3 Part-tool location in autoclave

表1 部分材料导热系数

由表3可知,在相同的固化参数条件下,带有封闭空腔体系的b、d类工装比a、c类工装升温更慢,有封闭空腔的零件工装体系受到空腔气流“保温”效应,导致升温、降温过程都迟滞于非空腔结构。因此,在后续研究空腔体系零件温度场变化时,应充分考虑工装结构对温度滞后点的影响。

图4 A、B项目温度测试点分布图Fig.4 Temperature test points of program A and B

表2 A、B项目零件固化数据

图5 A、B项目固化曲线Fig.5 Cure curves of program A and B

2 零件结构对温度控制的影响

2.1 夹芯与层压板结构的影响

本节以B项目(钢结构)工装为研究样本,选取了e类(夹芯)和f类(层压板)零件为研究样本,它们的固化参数、零件类型以及工装在热压罐内的摆放位置均相同。对于f类零件,受热传导“边缘效应”的影响,4角的区域会优先产生热效应,温度也沿周边到中心的方向形成梯度,其测试点分布见图7。

对于e类零件,不仅要考虑“边缘效应”,还要考虑夹芯结构部分的温度传导。如图7所示,夹芯区域属于中空结构,当零件外部受热后,热能传导进入中空部分,会在此形成封闭的热能集中,导致产生类似于工装空腔结构的迟滞效应,从而产生滞后点。于是,在此结构区域必须设计测试点,验证温度的滞后性。e类零件的测试点分布见图8。

经过固化数据收集与分析,结果如表4所示。可知,夹芯零件的升、降温速率会略小于层压板零件,这应该是由其夹芯结构的温度迟滞效应造成的;同时,因为夹芯结构的存在,致使零件工装体系的温度滞后点从零件冷端前移至夹芯结构处;虽然夹芯结构靠近零件热流端,但是由于芯材腔体产生的温度迟滞,此处才是该体系的滞后点。零件生产时,应该监控此处的温度变化,从而掌控整个零件的固化进程。

图6 相似类型、不同结构工装截面Fig.6 Similar type and different structure of tools

图7 夹芯结构剖视图Fig.7 Cross section view of sandwich structure

图8 e、f 类零件温度测试点分布Fig.8 Temperature test points on e and f kind of parts

表3 4类零件工装固化数据分析

表4 e、f类零件固化数据分析

2.2 芯材厚度的影响

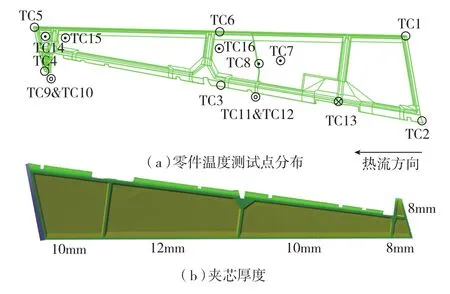

本节以B项目(钢结构)工装为研究样本,选取了g类零件为研究样本。该零件为壁板类结构,共有5块芯材,且芯材厚度不均。试验时,对不同厚度的芯材结构进行温度测试,测试位点分布及芯材厚度见图9。

如图9所示,在充分考虑零件边缘测试点的情况下,选择最厚的12mm 芯材(TC7、TC8、TC16)、更靠近冷端的10mm芯材(TC15)以及更靠近冷端的8mm芯材(TC14)处,分别放置测试热电偶(统一放置于蜂窝芯下)。测试结果表明,超前热电偶仍然位于零件热流端,其余考察点位固化数据如表5和图10所示。

由表5可知,位于零件中部、芯材最厚的位置是该零件工装体系滞后温度点的所在。虽然TC14处于最冷端的位置,距离热端约8000mm,但是其迟滞效应并没有TC7处明显,因此此类零件工装体系应将最厚芯材处作为滞后点的考察范围。

3 热电偶热端模拟方式的影响

本文选取的零件样本均作为试验件用于固化数据收集、分析。但是在正常生产中,零件以交付为目的,不能在净切割边以内安放热电偶;作为超前热电偶,可以将超前点设计在余量线外,但是作为滞后点,往往会出现在零件中部区域或者夹芯结构处,需要设计相应的工装模拟热电偶,用于替代此处的滞后点。

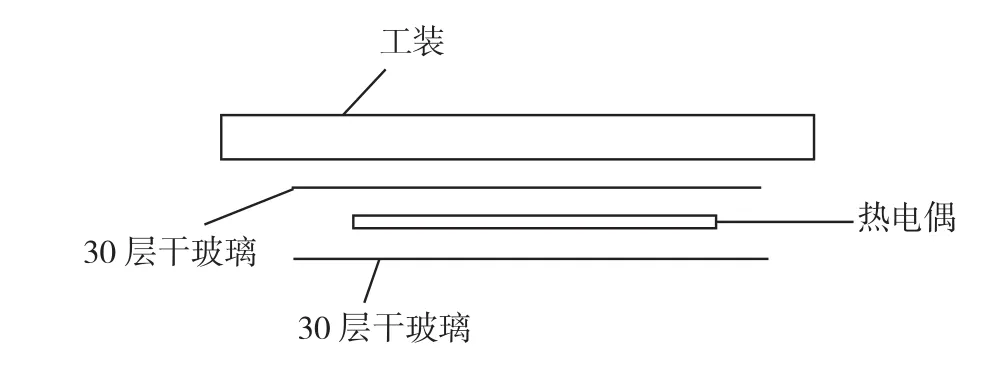

具体做法为:在工装模板下对应于疑似温度滞后点处安放工装热电偶,并用不同层数的隔热材料进行包裹以减缓其升温速率,从而使之趋近该点零件温度。滞后温度设为Tmin,工装热电偶温度设为t,测试结果若Tmin>t,且二者测试数据接近,则零件制造过程中可以用t替代Tmin。

生产中常见的隔热材料有干玻璃布与硅橡胶两类,本文选用此两种材料与碳纤维/环氧预浸料作为研究对象,分析其隔热性能。3类材料的导热系数见表6。

图9 g类零件温度测试点分布Fig.9 Test points of temperature control on g kind of parts

图10 g类零件固化温度曲线Fig.10 Cure curve of g kind of parts

表5 g类零件固化数据分析

表6 3类材料的导热系数

图11 b类零件工装模拟点设计图Fig.11 Simulation points on tool for b kind of part

由表6可知,干玻璃布的导热系数最低,可以选用此种材料作为试验对象。以B项目的b类零件为试验样本,在图11所示的零件体系上设计了3处工装模拟点,零件上对应的3处位置已在前期试验中被验证为温度滞后效应集中区域。

其中,TC6、TC8、TC11这 3处为对应于TC7、TC9、TC10 3处的工装模拟点。根据试验件生产经验,在此3处位置分别设计了30、40、50层干玻璃布隔热层,用于研究隔热层厚度的影响,隔热包裹方式见图12,上下使用相同层数玻璃布包裹,再使用胶带固定在工装下。经固化数据收集分析后,结果见图13。模拟点的固化数据分析见表7。零件上热电偶的固化数据见表8。

由表7、8可知,零件滞后点在TC9处,而 TC6、TC8、TC11 3处的模拟数据也表明只有当模拟层数超过50层时,模拟数据才能代表零件的滞后点数据。因此,在后续的试验设计时,必须考虑不同隔热层对零件滞后点的模拟效果。

图12 玻璃布隔热包裹方式Fig.12 Insulation method of glass fiber

图13 固化数据分析Fig.13 Analysis of cure data

表7 模拟点固化数据分析

表8 被模拟点的固化数据分析

结论

本文通过大量生产试验与理论分析相结合,创造出一种成熟的零件固化温度控制分析方法,总结出了热压罐固化时零件温度控制的一般规律。为后续同类型零件的温度控制研究打下了坚实基础。总结为以下几点:

(1)铝工装热温均匀性要高于钢工装,且零件加热速率要高于后者。带封闭空腔结构的零件体系热效应要低于非空腔结构的零件体系。

(2)夹芯结构的零件工装体系较同类型非夹芯结构零件体系,其滞后点的选择必须考虑夹芯结构处的影响;芯材的厚度对零件温度控制也具有一定的影响,在具有多处夹芯结构的零件体系中,应充分考虑较厚芯材处的温度变化。

(3)零件的温度滞后点需设计工装模拟点,而模拟点的隔热层材料及厚度决定了是否能准确实现温度替代;设计工装模拟热电偶时,必须考虑隔热层材料以及隔热层数对零件滞后点的模拟效果,只有正确选择材料与层数,才能得到合理的模拟效果。

参 考 文 献

[1]苏鹏,崔文峰.先进复合材料热压罐成型技术[J].现代制造技术与装备,2016(11):165-166.

SU Peng,CUI Wenfeng.Molding technology of advanced composites pressing [J].Modern Manufacturing Technology and Equipment,2016(11): 165-166.

[2]ZHU Q,GEUBELLE P H.Dimensional accuracy of thermoset composites: shape optimization[J].Journal of Composite Materials,2002,36(3): 647- 672.

[3]刘哲.热固性树脂基复合材料固化变形数值模拟分析[D].哈尔滨:哈尔滨工业大学,2014.

LIU Zhe.Numerical simulation of curing deformation of thermosetting resin matrix composites[D].Harbin: Harbin Institute of Technology,2014.

[4]元振毅,王永军,蔡豫晋,等.复合材料制造过程仿真技术综述[J].航空制造技术,2017(4): 47-50.

YUAN Zhenyi,WANG Yongjun,CAI Yujin,et al.Review on simulation technology for the manufacturing process of composites[J].Aeronautical Manufacturing Technology,2017(4):47-50.

[5]贾云超,关志东,李星,等.热压罐温度场分析与影响因素研究[J].航空制造技术,2016(1/2): 90-95.

JIA Yunchao,GUAN Zhidong,LI Xing,et al.Analysis of temperature field distribution and study of influence factor in autoclave process[J].Aeronautical Manufacturing Technology,2016(1/2): 90-95.

[6]于刚.飞机复合材料构件热压罐成型温度场分析技术[D].南京: 南京航空航天大学,2011.

YU Gang.Temperature field analysis technology of autoclave process for aircraft composite material component[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2011.

[7]杨云仙,刘军,周敏,等.复合材料构件热压罐成型温度场研究[J].航空制造技术,2016(15): 82-86.

YANG Yunxian,LIU Jun,ZHOU Min,et al.Research on temperature field of composite structure based on autoclave processing[J].Aeronautical Manufacturing Technology,2016(15):82-86.

[8]阎勇,庄茁,周正刚,等.树脂比热容对复合材料固化过程数值模拟的影响[J].航空材料学报 ,2006, 26(2): 37-40.

YAN Yong,ZHUANG Zhuo,ZHOU Zhenggang,et al.The effect of specific heat of thermal resin on the simulation of composite curing process[J].Journal of Aeronautical Materials,2006,26(2): 37-40.

[9]李君,姚学锋,刘应华,等.复合材料固化过程中温度及应变场分布的解析解[J].清华大学学报(自然科学版),2009(5):767-771.

LI Jun,YAO Xuefeng,LIU Yinghua,et al.An analytic approach for the temperature fields and the strain of composite laminate under curing[J].Journal of Tsinghua University (Science and Technology),2009(5):767-771.

[10]钟建华,张建新,饶克,等.提高铝合金导热性能的研究[J].铸造技术,2003,24(6): 549-550.

ZHONG Jianhua,ZHANG Jianxin,RAO Ke,et al.Approaches to improvement heat exchange of aluminum[J].Foundry Technology,2003,24(6):549-550.

[11]马庆芳,方荣生,项立成.实用热物理性质手册[M].北京: 中国农业机械出版社,1986.

MA Qingfang,FANG Rongsheng,XIANG Licheng.Handbook of practical thermophysics[M].Beijing: China Agricultural Machinery Press,1986.

[12]张建可.树脂基碳纤维复合材料的热物理性能之一——导热系数[J].中国空间科学技术 ,1987(3):58-63.

ZHANG Jianke.One of the thermal physical properties of carbon fibre/epoxyresin composites—thermal conductivity[J].Chinese Space Science and Technology,1987(3):58-63.

[13]沈蓉影.碳纤维复合材料导热系数研究[J].材料工程,1993(3):4-5.

SHEN Rongying.Study on thermal conductivity of carbon fiber composite[J].Journal of Materials Engineering,1993(3):4-5.