航空用粉末冶金颗粒增强铝基复合材料研制及应用*

2017-05-14

(北京有色金属研究总院国家有色金属复合材料工程技术研究中心,北京 100088)

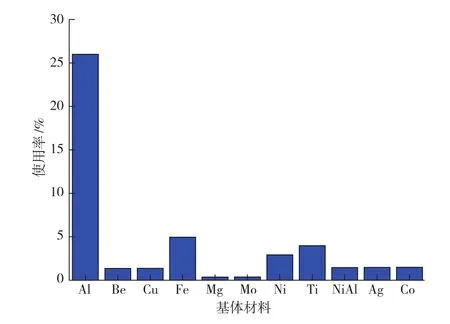

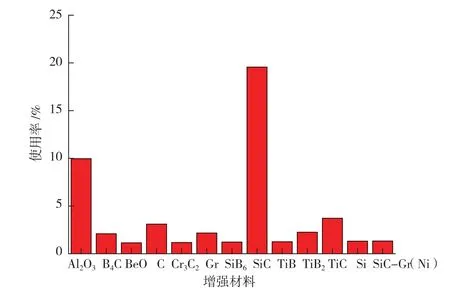

金属基复合材料具有低密度、高比刚度和比强度、良好的高温和耐磨损性能,近年来在汽车、电子通讯、航空航天、体育用品等领域获得了广泛的应用[1-5]。为了获得性能优异的金属基复合材料,除了需要考虑基体和增强相各自的性能外,还要确保制备过程中增强相与基体之间具有良好的化学相容性,以获得理想界面结合的复合材料。由于铝合金密度低,有析出强化、良好的耐腐蚀性、高热导率和电导率,以及优异的阻尼性能等综合性能优势,使其在众多材料中(Cu、Ti、Fe、Mg等)成为最常用的基体材料。据统计(图1)[4],世界上各大公司生产的金属基复合材料产品中,铝基复合材料的占有量达到金属基复合材料总产量的一半左右,使用量最大。在增强相中,由于SiCp具有低密度、高刚度和硬度、良好的高温性能、耐磨性、高热导率以及低廉的制备成本,同时与铝合金等基体材料具有良好的化学相容性等综合性能,使其在金属基复合材料产品中最常被使用(图 2)[4]。

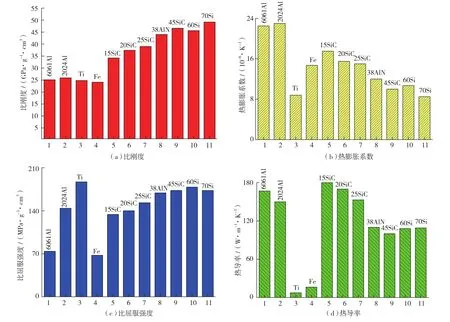

从颗粒增强铝基复合材料的性能来看,铝基复合材料在力学和热学性能方面均表现出明显的优势。图3为颗粒增强铝基复合材料与传统金属材料的性能对比[6],从图3可以看出,铝基复合材料具有更高的比刚度和比强度,可以较好地满足航空结构件等关键部件对材料高强度和模量的要求;同时铝基复合材料具有低密度、高导热以及低膨胀的优点,可有效克服钢铁、钛合金等材料密度大、导热差,以及铝合金材料热膨胀系数高的不足,在雷达、电子通讯等方面具有广泛的应用。此外,颗粒增强铝基复合材料可以根据性能要求对增强相与基体进行组元灵活配比,获得达到预计性能要求的新型材料,可设计性强,具有十分广泛的应用前景[1-5]。

然而,虽然颗粒增强铝基复合材料使用量大、应用面广,但仍需要解决好材料在制备、加工以及构件检测过程中面临的系列工艺技术难题,才能制备出达到预期性能要求的零件,并最终实现应用。本文将从颗粒增强铝基复合材料的组元配比设计、材料组织性能、工程化制备、实际应用等方面展开介绍,力求通过研制技术与应用层面的梳理、改进,促进我国颗粒增强铝基复合材料在航空等高技术领域获得更快、更好的发展。

图1 金属基复合材料产品中各基体材料的使用率Fig.1 Usage of matrix materials in metal matrix composites

图2 金属基复合材料产品中各增强相的使用率Fig.2 Usage of particulate in metal matrix composites

颗粒增强铝基复合材料的组元配比设计

材料的设计准则是以满足特定应用需求为前提的。以航空结构件为例,要求材料耐疲劳、耐磨损,同时具有高比强度和比刚度,以满足航空结构件苛刻的力学承载要求。然而铝基复合材料在强度和刚度提高的同时往往会降低塑性与韧性,导致二次加工成型性差,材料在服役过程中容易发生构件断裂,存在较大的应用安全隐患。因此,需要优选铝基复合材料的基体与增强体组元,通过组元之间的合理优化配比,使材料兼具良好的强度和塑性综合性能,进而满足航空承力结构件的使用要求。本文选取了3种铝基体、3种增强相颗粒,对其进行组元配比制备铝基复合材料,探究材料组元配比对强度和塑性的影响。前期获得的部分研究结果见图4,大致规律如下:

(1)就特定强度的铝基体,增强颗粒的强化能力随颗粒刚度和强度的增加而增大(颗粒刚度和强度大小顺序为 Si<Al2O3<SiC);就特定刚度和强度的增强颗粒,颗粒的强化作用随基体强度的增加而减小(基体强度大小顺序为Al<6061Al<2009Al)。

(2)增强颗粒种类中,高模量和强度的SiCp强化作用最大,最适合作增强体;基体种类中,纯Al基体中颗粒的强化作用最大,但不适用于航空结构件的高强度要求。2009Al强度高、加工硬化率较大,具有较高的承担、传递应力能力,比较适合做基体。

(3)就特定刚度和强度的增强颗粒,随着基体强度的增加,复合材料与基体材料的延伸率比降低;就特定强度的基体,SiCp颗粒增强的复合材料延伸率大于Si颗粒增强铝基复合材料,SiCp适合做增强颗粒。

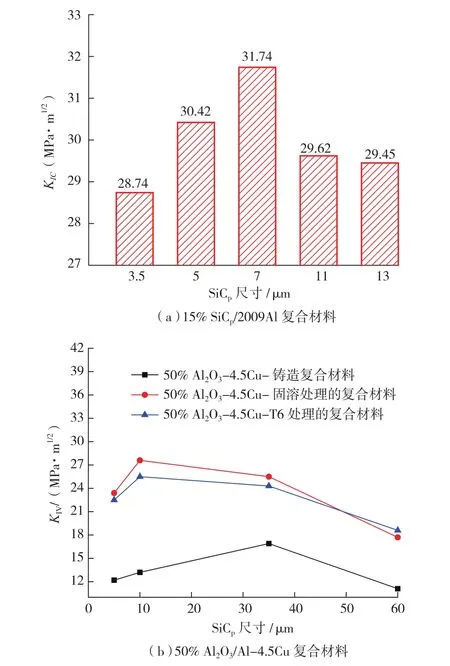

此外,复合材料强度和韧性也受增强相粒径大小的影响。本研究前期开展了不同粒径(3.5~13μm)的SiCp对航空承力结构件用15%SiCp/2009Al复合材料的断裂韧性影响规律研究(图 5(a)),发现 SiCp粒径在7μm时,复合材料才能获得最佳的断裂韧性值,增加或降低颗粒尺寸,断裂韧性均降低[7]。国外的研究也得到了相似的结果(图 5(b)),发现在不同粒径Al2O3颗粒增强的Al-4.5Cu复合材料中,当复合材料基体状态一定时,50%Al2O3/Al-4.5Cu的断裂韧性均随增强相尺寸的增大而呈现先增加后减小的规律,只有合适尺寸的Al2O3颗粒才能使复合材料获得最佳的断裂韧性值[8]。

上述研究结果表明,铝基复合材料的力学性能与基体和增强体之间的匹配性密切相关,复合材料组元匹配设计非常重要。通过合理的对基体和增强体进行组元配比,可以获得力学综合性能最佳的复合材料,满足航空等领域的应用需求。

颗粒增强铝基复合材料组织与性能

图3 颗粒增强铝基复合材料与传统金属材料的性能对比Fig.3 Performance comparison between Al matrix composites and traditional metal materials

图4 颗粒增强铝基复合材料与基体力学性能比较Fig.4 Mechanical property comparison between Al matrix composites and matrix alloys

铝基复合材料的基体与增强体组元确定后,需要借助制备工艺才能获得致密化的复合材料坯锭。目前较成熟的颗粒铝基复合材料的制备方法包括粉末冶金、搅拌铸造、喷射沉积和浸渗工艺等[9-10]。不同制备工艺各有优缺点,但最终目标均是为了获得组织性能优异的复合材料。材料制备过程中各工艺均需要解决以下问题:

(1)陶瓷增强相的均匀分散。通过强力搅拌、气流/化学分散、高效球磨混粉等分散技术,减少增强颗粒的团聚或偏聚,实现均匀分布。

(2)复合材料的全致密化。通过固化或烧结技术,消除坯料内部的孔隙,避免裂纹萌生。

(3)基体-增强体界面的良好结合。对增强相进行预处理,促进基体-增强相润湿性、相容性;降低制备温度,避免脆性界面产物生成。

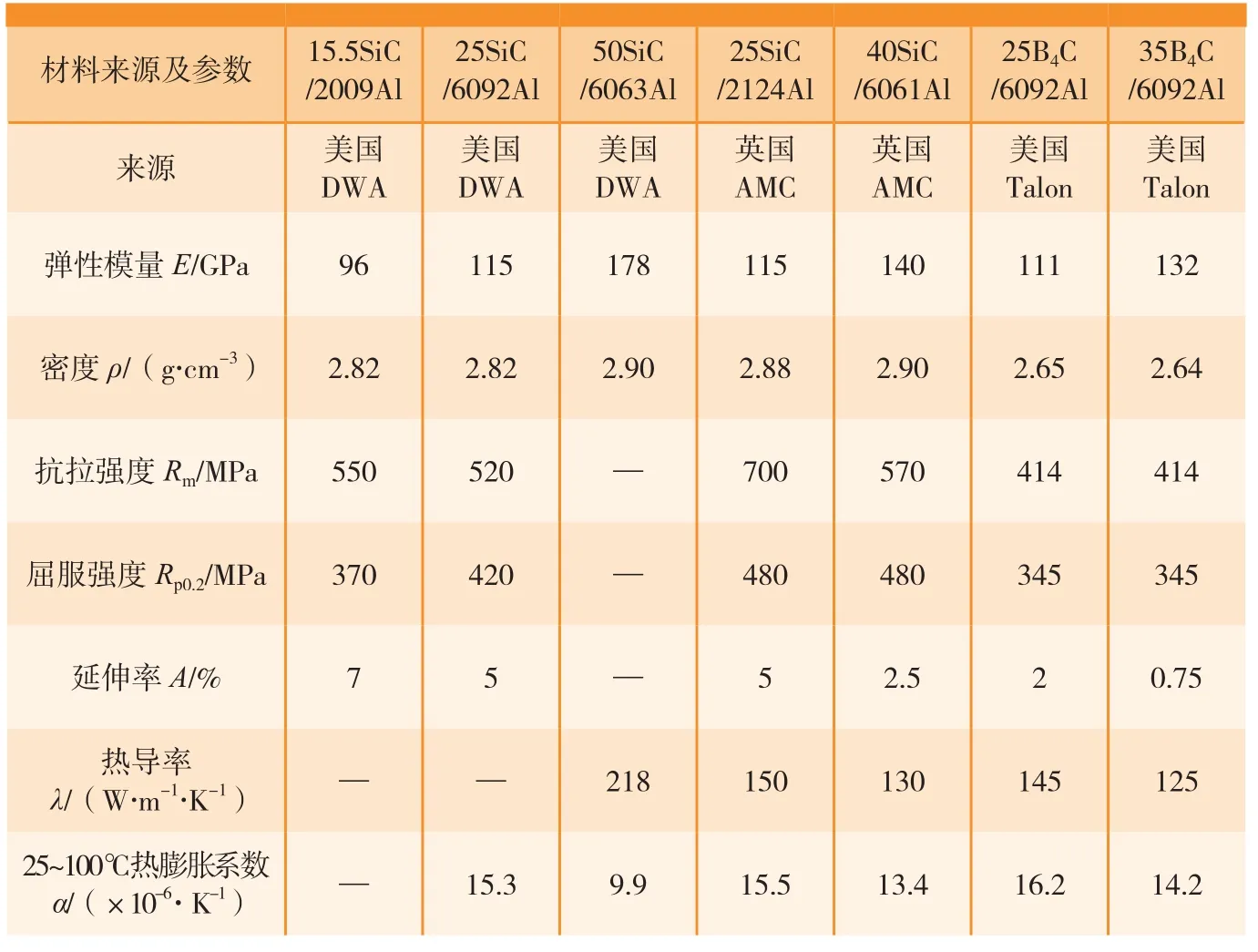

由于粉末冶金工艺的可靠性和稳定性,可较好解决以上制备技术难题,目前已证明是最适于制备颗粒增强铝基复合材料航空部件的制备工艺。例如美国DWA公司、英国的AMC公司、美国Talon公司均是采用粉末冶金制备颗粒增强铝基复合材料,材料获得了优异的综合性能(表1),研制的构件已经大量供货美国和欧洲的军用飞机、武装直升机和巡航导弹等武器。

图5 颗粒尺寸对铝基复合材料断裂韧性的影响Fig.5 Influence of particle size on fracture toughness of Al matrix composites

表1 国外粉末冶金工艺制备的铝基复合材料性能

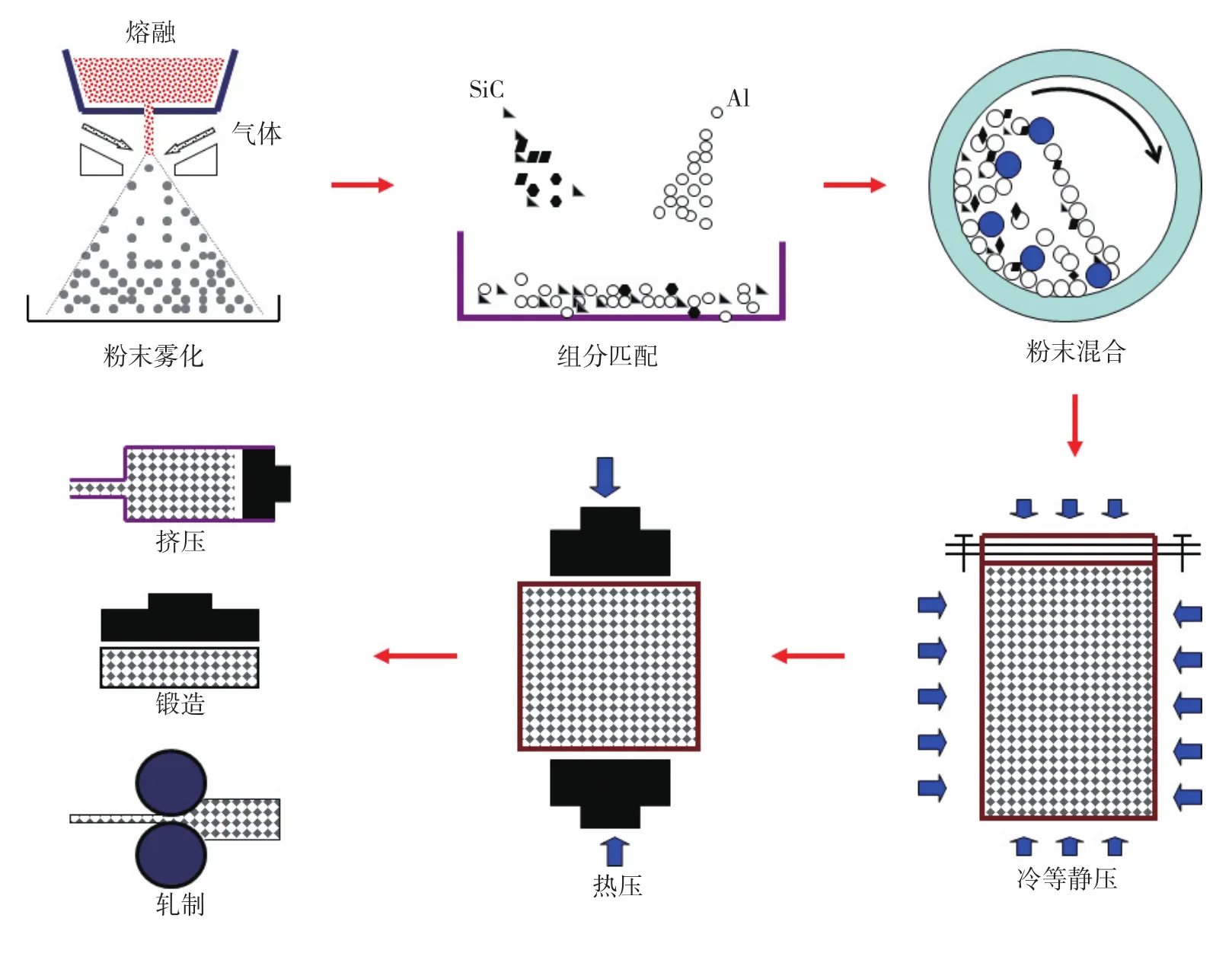

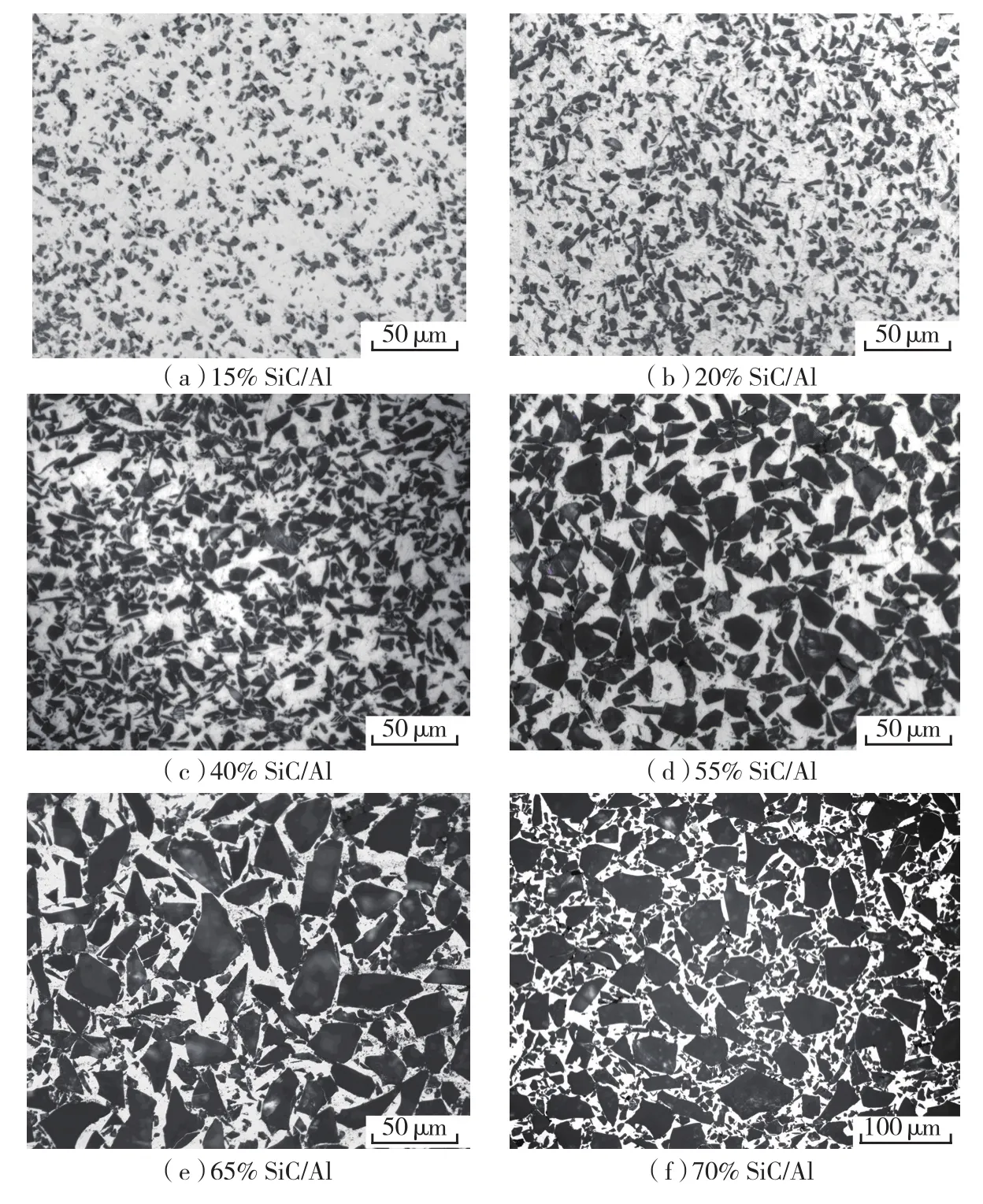

北京有色金属研究总院是国内采用粉末冶金工艺制备颗粒增强铝基复合材料的代表性单位之一。首先通过气雾化工艺制备超细低氧含量的航空用铝合金粉末;然后进行粉末冶金均匀化混粉、冷等静压、热压或热等静压成型复合材料坯锭;再经过挤压、轧制或锻造等二次加工成型不同规格的铝基复合材料坯件,并进一步促进颗粒的均匀分布与坯料致密化,工艺路线见图6。表2为北京有色金属研究总院采用粉末冶金工艺制备的铝基复合材料的性能,其中15%~25%SiCp/Al复合材料由于具有较高的强度和耐疲劳性能,同时保持良好的断裂韧性与延伸率,被用于航空主承力结构件;而中高体积分数40%~70% SiCp/Al复合材料除了具有较高的模量外,还具有低的热膨胀系数和高的热导率,尺寸精度和热稳定性强,用于无人机和巡航导弹等高精度导航器件;研制的B4C与AlN增强的铝基复合材料由于性能优异在航空高精度仪表零部件中也获得了应用。图7为粉末冶金工艺研制的颗粒增强铝基复合材料的微观组织,显示材料内部无孔洞等缺陷,增强相颗粒分布较均匀。

图6 颗粒增强铝基复合材料粉末冶金制备工艺Fig.6 Powder metallurgy process for fabricating particle reinforced Al matrix composites

表2 国产粉末冶金工艺制备的铝基复合材料性能

颗粒增强铝基复合材料的工程化制备

1 粉末冶金铝基复合材料坯锭制备与塑性加工

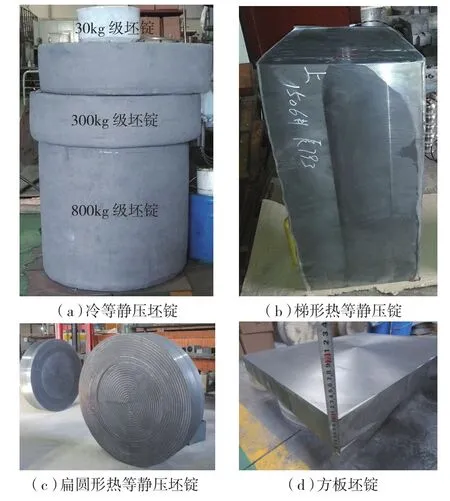

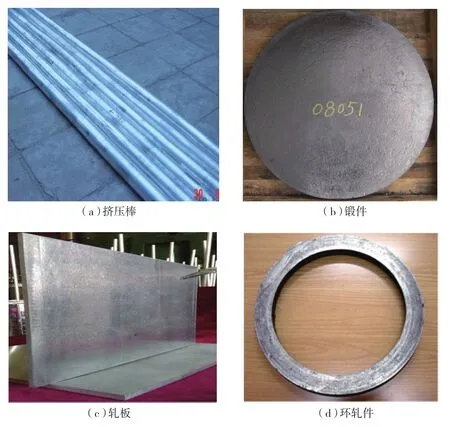

铝基复合材料坯锭与构件工程化研制方面,国外已经形成了成套的工程化制备技术,解决了包括坯锭制备、热挤压、锻造、轧制、焊接、热处理等一系列工艺问题。如美国的DWA公司可研制出单重几百kg的粉末冶金坯锭(年产量100t以上);英国Adtek Intenational Ltd 和法国Creuzet Aeronautique 完成了复合材料模锻、热挤压与轧制工艺研究;法国Forges de Bologne开展大尺寸、复杂形状15%SiCp/2009Al复合材料锻件精密等温锻造工艺研究,生产直升机复合材料旋翼连接件、动环与不动环、导弹用零部件。国内经过“十一五”、“十二五”阶段的技术发展,大型颗粒增强铝基复合材料制备工艺技术也已十分成熟。北京有色金属研究总院采用粉末冶金工艺可制备出单锭从几十kg至吨级重量的颗粒增强铝基复合材料坯锭,实现了扁圆形、方形、薄板、梯形等不同形状、不同尺寸粉末冶金坯料的制备和近终成型;突破了大尺寸难变形颗粒增强铝基复合材料的挤压、轧制、环轧、自由锻、等温锻造等各种塑性变形工艺技术,缩小了与国外先进技术之间的差距。图8与图9为北京有色金属研究总院采用粉末冶金工艺制备的颗粒增强铝基复合材料坯锭和塑性加工后的棒材、锻饼和轧制件实物,可满足不同用户的应用需求。

图7 粉末冶金工艺制备的SiC/Al复合材料的微观结构Fig.7 Microstructures of powder metallurgy fabricated composites

图8 粉末冶金铝基复合材料坯锭Fig.8 Powder metallurgy fabricated Al matrix composite billets

2 粉末冶金铝基复合材料表面加工与处理

粉末冶金坯锭与塑性加工后的构件表面质量一般还无法满足航空零部件的高质量要求,需要进一步的精密加工才能获得高精度的零部件。由于铝合金中添加了高硬度、耐磨的陶瓷相颗粒,导致材料的机械加工难度增大、加工效率低下。合适的加工工艺和加工刀具对实现复合材料高效与高精度加工尤为关键,如采用金刚石锯片和铣刀的加工效率和精度要远高于普通硬质合金工具;而尽量降低加工速率和减少单次切削量可以增加构件的加工精度,也有利于减少刀具的发热与磨损。图10为北京有色金属研究总院研制的20%~60% SiC/Al复合材料薄片经机械加工后的表面情况(尺寸1.0mm×75.0mm×130.0mm),可以看出厚度为1mm的复合材料材料薄板试样表面加工质量良好,未出现翘曲、蹦边等情况,这也为精密构件的机加工提供了保障。

图9 粉末冶金铝基复合材料塑性加工构件Fig.9 Powder metallurgy fabricated Al matrix composites plastic forming components

图10 机械加工后SiC/Al基复合材料薄片Fig.10 Surface states of SiC/Al composites after machining

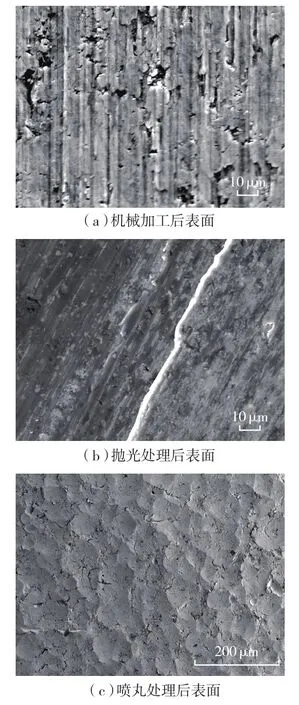

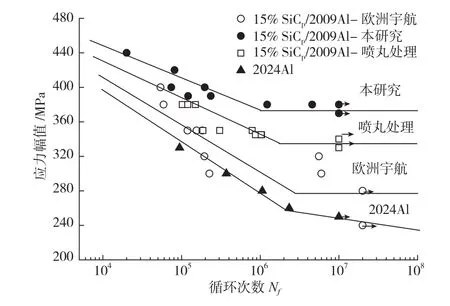

此外,有时根据颗粒铝基复合材料的特殊应用要求,需要对材料进行抛光、喷丸等表面处理,以使表面状态达到零部件的技术要求。图11为经过机械加工、抛光、喷丸处理的15% SiCp/Al复合材料表面微观组织图片,显示不同技术处理后的材料表面形貌存在明显差异。图12为表面经过机械加工和喷丸处理后材料的疲劳性能,机械加工和喷丸处理的材料得到了不同的疲劳性能结果,表明表面状态对复合材料的力学性能影响的重要性。通过进一步与欧洲宇航研制的15% SiCp/Al复合材料、2024Al合金的疲劳性能进行对比,发现本研究表面加工处理后的15% SiCp/Al复合材料疲劳强度更优,这可能是由于适当的表面处理工艺对复合材料疲劳性能起到了提升作用,但该观点还需更系统全面的后续研究进行确定。

图11 15% SiCp/Al复合材料锻件表面处理形貌Fig.11 Surface morphologies of 15% SiCp/Al composites after surface treatments

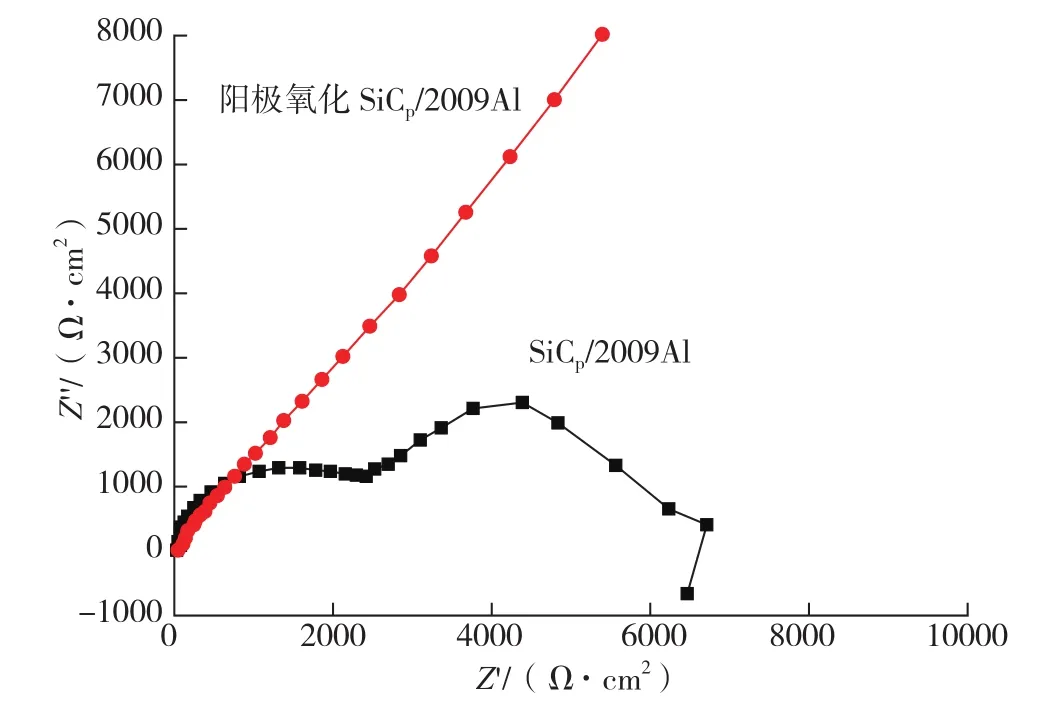

复合材料在服役过程中如遇到周围环境中的氧、光、水蒸气、微生物等多种因素作用时,可能导致材料遭受腐蚀破坏甚至丧失使用价值,因此材料在服役过程中的防腐就显得十分必要。工程化上最常用的方法是在构件表面生成或涂覆一层耐腐蚀性保护层以隔绝构件与腐蚀环境的接触,从而减小或避免腐蚀现象发生,提高服役寿命。北京有色金属研究总院前期对航空用的15%SiCp/2009Al复合材料表面进行阳极氧化和沸水封孔表面处理,并对构件进行了防腐蚀效果检测。图13为阳极氧化前后SiCp/2009Al复合材料在3.5% NaCl溶液中浸泡0.5h的阻抗谱图,阳极氧化后的复合材料在整个测试频率范围内表现为纯电容特征,说明氧化膜的阻抗相当大,阳极氧化膜有效地阻挡了水和腐蚀性阴离子的侵入,表现出相当优异的耐蚀能力,大大提高了铝基复合材料的耐蚀性能[11]。

3 铝基复合材料质量检测

颗粒增强铝基复合材料在制备过程中会面临着颗粒分布微观不均匀、致密度差、坯锭各部位组织性能不均匀等缺陷产生,所以采用无损检测方法检验坯锭质量及一致性是保证后续研究工作开展的关键工序。此外,对于构件而言,高稳定和高可靠性是复合材料作为航空领域重要结构材料的关键指标,而无损检测技术是检验该技术指标的重要手段之一。目前国内外多选用超声波无损探伤检测技术对金属基复合材料及构件进行缺陷评价与预测。如法宇航、ACMC公司、Arco公司、美国西屋研究与发展中心均开展了金属基复合材料超声波无损检测评价工作。美国西屋研究与发展中心研究了SiC/Al复合材料锻件试样的超声衰减与材料断裂韧性的关系,根据试件背面反射回波反射次数的多少对材料确定了优、良、差3个等级(表3)[12];Arco化学公司则利用测量SiC/Al复合材料的声速来指导生产、改进工艺。

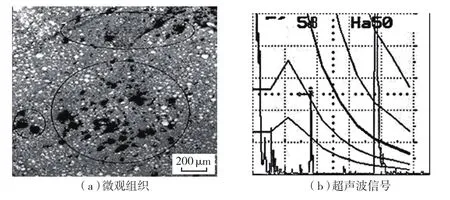

国内少数单位,如北京航空材料研究研院、航天材料及工艺研究所、北京有色金属研究总院等单位也开展了金属基复合材料及构件的超声波检测工作。其中,北京有色金属研究总院在颗粒增强铝基复合材料超声波探伤方面具有10多年的研究与实际检测基础,具备研制不同类型高精度超声探伤对比试块的能力,可对不同形状、不同大小(几kg级至吨级)金属基复合材料坯锭与构件进行超声无损探伤检测,有效评定坯锭与构件质量等级,为构件实际应用提供技术保障。图14为北京有色金属研究总院对航空用15% SiCp/2009Al复合材料进行超声波检测后发现的SiCp偏聚缺陷以及对应的超声波信号;图15(a)为对几十个15%SiCp/2009Al复合材料坯锭进行超声波检测后获得的声速结果,复合材料声速偏差控制在±3‰的范围,检测数据具有较高的稳定性;图15(b)显示超声波声速与SiCp/Al复合材料弹性模量之间具有对应关系,根据声速的大小可间接获得材料的弹性模量大小。总之,通过建立复合材料超声波信息、组织缺陷、材料性能之间的对应关系,可有效对复合材料的缺陷进行评估与预测,确保复合材料构件质量得到保障。

图12 15% SiCp/Al复合材料的轴向疲劳性能Fig.12 Fatigue property of 15% SiCp/Al composites

图13 阳极氧化SiCp/2009Al在3.5% NaCl溶液中浸泡0.5h的阻抗Fig.13 Impedance spectrum of anodic oxidation treated SiCp/2009Al immersed in 3.5% NaCl solution for 0.5h

表3 SiC/Al复合材料锻件断裂韧性与超声衰减

粉末冶金铝基复合材料的应用及发展

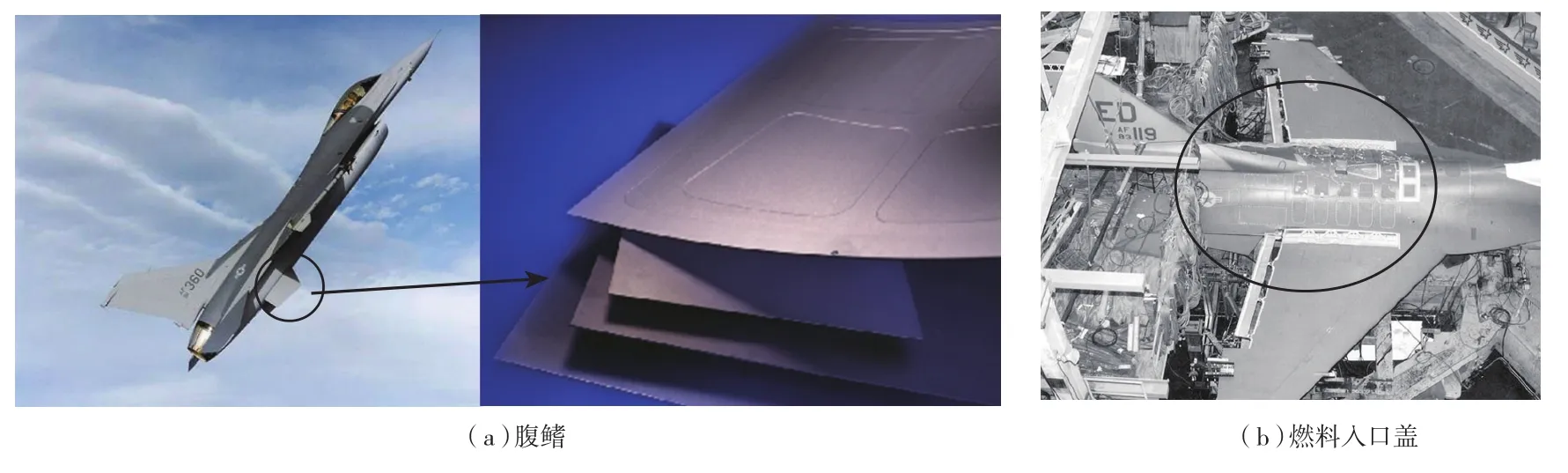

由于优异的组织和力学性能,以及大型、高精密构件的工程化技术保障,颗粒增强铝基复合材料已经在汽车、电子通讯、核屏蔽、体育用品、航空航天等领域获得了广泛的应用。特别是近年来随着世界范围内航空技术的迅猛发展,颗粒铝基复合材料在航空领域的应用已经取得了十分瞩目的成就。如美国DWA公司生产的AA6092/17.5SiCp复合材料由于具有高的比强度、比刚度和长的疲劳寿命,已经取代铝合金材料,用于F-16战机上的腹鳍(图16(a)),并且复合材料零部件的使用寿命提高了4倍,大大节省了飞机的维护保养成本。此外,在F-16战机上,采用AA6092/17.5SiCp复合材料取代了铝合金材料用于制备26个可活动的燃油入口盖(图 16(b)),承载能力提高了28%,平均翻修寿命高于8000h,裂纹检查期延长为2~3年[13]。

图14 粉末冶金SiC/Al复合材料微观组织超声波信号之间的关系Fig.14 Relationship between composite microstructure and ultrasonic spectre imformation

图15 粉末冶金SiCp/Al复合材料的超声波声速与材料性能的关系Fig.15 Relationship between ultrasonic sound velocity and composite performance of powder metallurgy SiCp/Al composite

图16 F-16军用飞机的AA6092/SiC/17.5p复合材料Fig.16 AA6092/SiC/17.5p composites used in ventral fins and fuel access doors of F-16 fighting Falcon

法国Eurocopter 公司采用15%SiCp/2009Al 复合材料锻件应用于EC-120直升机旋翼连接件(图17(a))和NH90的动环与不动环(图 17(b)),该应用成果实现首次在航空一级运动零件上的使用,并且构件的疲劳强度比铝合金提高50%~70%,弹性模量提高40%,构件重量比钛合金获得大幅降低。美国Boing Military Aircraft and Missile Systems则将铝基复合材料替代石墨/聚合物复合材料,用于Boing 777商用飞机Pratt and Whitney 4000 系列发动机导流叶片(图 17(c)),提高了零件抵抗飞鸟等外来物冲击破坏的能力[14]。

铝基复合材料还可作为战斗机的液压传动缸、飞机仪器支架、运输机侧翼、地板支撑杆和飞机防撞机组座椅支柱等,充分发挥了铝基复合材料的强度、刚度和耐磨损优势[15]。如欧洲空客将颗粒增强铝基复合材料取代纤维强化的聚合物用于机身支柱,以便降低构件的制备成本和提高损伤容限。此外,美国在20世纪80年代将SiCp/Al复合材料替代铍,用于某型号惯性环形光钎陀螺制导系统,并且已经形成美国国家军用标准(MIL-M-46196)。作为第三代航空惯性器件材料,SiCp/Al还成功用于三叉戟导弹的惯性导向球及其惯性测量单元的检查口盖。ARCO公司也开始批量化生产SiCp/Al复合材料用于制造惯性测量元件,取得比铍材的成本低2/3的效果。在导弹部件的应用上,由于传统的铝合金无法满足高强度和耐高温要求,而颗粒增强铝基复合材料具有高强度和低密度,并且能承受导弹发射时的短时高温(发射时间短),被考虑用来制备导弹的弹翼和侧鳍[2]。

在需求牵引下,我国也开展了颗粒增强铝基复合材料在航空领域的应用工作。经过“十一五”和“十二五”技术攻关,目前我国基本掌握了具有自主知识产权的颗粒增强铝基复合材料制备工艺,性能已经接近国际先进领先水平,构件也实现装机应用,部分产品实现了批量生产。例如,北京有色金属研究总院采用粉末冶金技术研制了SiCp/Al系列铝基复合材料,部分构件已经成功用于飞机主承力结构件(图18),研制的15% SiCp/Al航空锻件的疲劳性能达到国际先进水平,顺利经过了疲劳台架考核,目前已经在XX型号飞机上获得了应用,首次实现了该构件的国产化应用。中科院长春光学精密机械与物理研究所采用55%~57% SiCp/Al复合材料制备航空机载光电稳定平台的主承力框架,得益于该材料优异的结构承载功能及卓越的热控功能,材料获得较高的系统稳定精度,全部通过考核定型试飞,后续材料还计划用于航空光电平台升降盘、安装盘、主承力框架、基板等关键构件[16]。此外,随着服役过程温度的提高,如导弹发射产生的弹身部件瞬间高温、飞机高速飞行机身的升温,均对所用材料的高温性能提出了要求,而能够承受更高温度(300℃以上)的耐热型铝基复合材料有望实现应用,目前我国相关研究单位在这方面正开展部分研究工作。另一方面,随着未来无人化战争的发展趋势,采用无人飞行器平台对高风险战区实现近距离精确侦查和作战打击将发挥越来越重要的作用,高性能铝基复合材料有望在无人机的关键部件上获得广泛应用,市场前景良好。

图17 SiCp/Al复合材料制备的欧洲直升机连接件、主螺旋桨转向架、发动机导流叶片Fig.17 SiCp/Al composites used in rotor blade sleeve,rotor bogie in European helicopters and fan exit guide vane in turbines

图18 SiCp/Al复合材料制备的战斗机液压传动缸、飞机仪器支架、运输机侧翼支撑杆Fig.18 SiCp/Al composites used in hydraulic cylinder for fighter,frame for aircraft instrument and transverse wing support struts for a transport aircraft

结束语

在颗粒增强复合材料基体与增强体组元优化匹配、大尺寸复合材料坯锭工程化制备与塑性加工、表面处理、无损检测等成套研制技术的保障下,颗粒增强铝基复合材料以其优异的性能优势在航空领域获得了广泛的应用。面向未来,为促进铝基复合材料的进一步应用,并缩小与世界先进水平之间的差距,可从以下方面开展工作,促进我国颗粒增强铝基复合材料的发展:(1)形成体系化的工程化制备技术。建立起完善、系统的颗粒增强铝基复合材料工程化制备技术体系,确保铝基复合材料研制数据归档齐全、研制步骤记录翔实、研制过程具有可追溯性,确保材料质量稳定可靠。(2)复合材料构件的低成本高效制备。借鉴材料基因工程设计的思想,通过高通量“设计-表征-制备-应用”的全链条设计,“短、平、快”地研制出面向特定应用目标的新型铝基复合材料,实现材料研制周期与成本双减半。(3)复合材料研制与应用对接。加强研制单位与应用单位之间相互交流、沟通,通过应用需求牵引,促进材料研制技术发展,更好地为应用服务,以良性发展促进整个铝基复合材料行业的进步。

参 考 文 献

[1]MCDANELS D L,SERAFINI T T,DICARLO J A.Polymer,metal,and ceramic matrix composites for advanced aircraft engine applications[J].Journal of Materials for Energy Systems,1986,8(1):80-91.

[2]SHAKESHEFF A J,PURDUE G.Designing metal matrix composites to meet their target: particulate reinforced aluminium alloys for missile applications[J].Materials Science and Technology,1998,14:851-856.

[3]KOLI D K,AGNIHOTRI G,PUROHIT R.Advanced aluminium matrix composites: the critical need of automotive and aerospace engineering fields[J].Materials Today:Proceedings,2015,2(4/5):3032-3041.

[4]ADEBISI A A,MALEQUE M A,RAHMAN M M.Metal matrix composite brake rotor: historical development and product life cycle analysis[J].International Journal of Automotive and Mechanical Engineering,2011,4:471-480.

[5]YASHPAL K,SUMANKANT,JAWALKAR C S,et al.Fabrication of aluminium metal matrix composites with particulate reinforcement: a review[J].Materials Today:Proceedings,2017,4(2):2927-2936.

[6]E V A N S A,M A R C H I C S,MORTENSON A.Metal matrix composites in industry: an introduction and a survey[M].New York: Kluwer Academic Publishers,2003:90-310.

[7]NIE J H,FAN J Z,ZHANG S M,et.al.Tensile and fracture properties of 15vol%SiCp/2009Al composites fabricated by hot isostatic pressing and hot extrusion processes[J].Acta Metallurgica Sinica (English Letters),2014,27(5):875-884.

[8]MISEREZ A.Fracture and toughening of high volume fraction ceramic particle reinforced metals[D].Zurich: Swiss Federal Institute of Technology,2003:146-157.

[9]IBRAHIM I A,MOHAMED F A,LAVERNIA E J.Particulate reinforced metal matrix composites—a review[J].Journal of Materials Science,1991,26:1137-1156.

[10]SRIVATSAN T S,IBRAHIM I A,MOHAMED F A,et al.Processing techniques for particulate-reinforced metal aluminium matrix composites[J].Journal of Materials Science,1991,26:5965-5978.

[11]张文梅.SiCp/2009Al复合材料的腐蚀行为研究[D].北京: 北京有色金属研究总院,2016.

ZHANG Wenmei.Study on the corrosion behaviors of SiCp/2009Al composites[D].Beijing:General Research Institute for Nonferrous Metals,2016.

[12]MOTT G,LIAW P K.Correlation of mechanical and ultrasonic properties of Al-SiC metal matrix composite[J].Metallurgical Transactions A,1988,19(9):2233-2246.

[13]MOURITZ A.Introduction to aerospace materials[M].Sawston: Woodhead Publishing Limited,2012:394-400.

[14]CHAWLA N,CHAWLA K K.Metal matrix composites[M].New York: Springer Science Business Media Inc.,2006:353-355.

[15]CANTOR B,ASSENDER H,GRANT P.Aerospace materials[M].Florida: CRC Press,2001:107-108.

[16]程志峰,张葆,王平,等.SiC/A1复合材料在机载光电稳定平台中的应用[J].长春理工大学学报(自然科学版),2011,34(1):130-133.

CHENG Zhifeng,ZHANG Bao,WANG Ping,et al.Application of SiC/Al composites in airborne photoelectric stable platform[J].Journal of Changchun University of Science and Technology (Natural Science Edition),2011,34(1):130-133.