ADAMS-VIEW在汽车转向-前悬架系统运动分析中的应用

2017-05-13谢小健

谢小健

(比亚迪汽车工业有限公司,深圳 518122)

ADAMS-VIEW在汽车转向-前悬架系统运动分析中的应用

谢小健

(比亚迪汽车工业有限公司,深圳 518122)

以某中型载货车为例,应用ADAMS分析软件的VIEW模块,通过建立转向-前悬挂系统的仿真模型,对转向-前悬架系统的运动学特性进行仿真分析,找出干涉的原因,提出有效的解决方法,从而解决底盘设计中存在的干涉问题。

ADAMS;汽车;转向-前悬架系统;运动分析;应用

CLC NO.:U463.4 Document Code: A Article ID: 1671-7988 (2017)08-166-04

前言

ADAMS即机械系统动力学自动分析,它能分析二维、三维、开环或闭环机构的运动学、动力学问题。ADAMS/VIEW模块是ADAMS系列产品的核心模块,它是以用户为中心的将简化的图标、菜单、鼠标点取操纵与交互式图形建模、仿真计算、动画显示、曲线图处理、结果分析和数据打印等完美的集成在一起的交互式图形环境。

在进行汽车底盘设计时,为了防止运动干涉,需要对具有相对运动关系的零部件进行运动校核。需要进行的工作主要包括:转向轮跳动图;传动轴跳动图;转向传动装置与悬架的干涉转向校核图;转向系统间隙校核图;驾驶室翻转机构校核图;换挡操纵机构校核图等。目前一般综合运用二维和三维分析的方法来进行运动校核。但有时运用二维和三维分析方法校核,费时费力,准确性差,很难达到理想结果。

转向-前悬架系统的建模方法主要包括解析法与多体动力学分析法。解析法包括平面解析几何法与空间解析几何法两类。由于悬架与转向系统是复杂的空间机构,因此利用解析法进行优化设计时不便于综合考虑二者的相互作用。多体系统多力学分析法在汽车、航天、机器人等领域均有广泛的应用。目前应用最广的多体软件是ADAMS,ADAMS是虚拟样机领域非常优秀的软件,它能根据实际运动系统建造仿真虚拟样机,在物理样机建造之前分析出系统的工作性能,并能方便地改进和优化。

本文以某中型载货车为例,应用ADAMS分析软件的VIEW模块,通过建立转向-前悬架系统的仿真模型,对转向-前悬架系统的运动学特性进行仿真分析,找出干涉的原因,提出有效的解决方法,从而解决底盘设计中存在的干涉问题。

1、转向-前悬架系统的结构组成

载货汽车转向系统一般由机械转向系统及液压助力系统构成。由方向盘、转向管柱、转向传动轴、方向机、转向垂臂、转向直拉杆以及转向梯形结构一起构成机械转向系统,转向轴通过扭杆与循环球螺杆连接,并驱动循环球螺母,将方向盘的转动变为直线运动。螺母表面有齿槽,齿槽与转向垂臂上的齿扇连接,驱动垂臂转动,垂臂通过转向梯形结构实现转向运动。

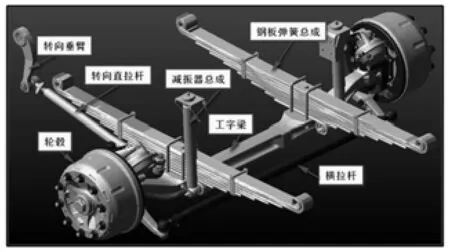

载货汽车前悬架一般都是纵置钢板弹簧的非独立悬架,其左、右前轮通过转向节和主销安装在一根工字梁整体式前轴上,该前轴通过钢板弹簧安装在车架上。如图1所示,是转向-前悬架系统的结构组成。其中,方向盘、转向管柱、转向传动轴、方向机等在图中并未罗列出来。

图1 转向-前悬架系统结构组成

2、研究对象

在汽车的行驶过程中,在车辆跳动极限和转向极限范围内,悬架运动件之间不能产生干涉,且保持一定的间隙,以保证汽车行驶的安全性及操纵稳定性。

转向-前悬架运动校核主要是分析悬架在上跳左转极限、上跳右转极限、下跳左转极限、下跳右转极限四个状态下,悬架各运动件的干涉情况。

样车经过路试发现,转向沉重,方向盘不能打到位。通过分析发现,转向时,前悬架的减振器下安装座跟梯形机构的横拉杆发生干涉。

3、建立转向-前悬架运动分析模型

由于减振器下安装座是钢板弹簧总成底端那片板簧的一端。这片板簧很短且大部分是固定在工字梁上,所以变形量很小。分析时,先理想假定减振器下安装座位置相对于工字梁在垂直方向上是不变的。并且转向桥是通过U型螺栓固定在板簧中间段上的,因此不考虑轮跳产生的影响,只对转向-前悬架系统进行转向极限的分析。这样,建立转向-前悬架运动分析模型就简单多了。

首先,把转向-前悬架系统零部件导入到ADAMS-VIEW中,导入时不要进行移位。设置重力方向沿Z轴向下,这样模型坐标系就跟数模上的一样,坐标系原点为整车坐标原点。车架上翼面为XY平面,车辆纵向对称面为XZ平面,通过前轮轮心连线并且与XY平面垂直的平面为YZ平面;同时车辆后退方向为X轴正方向,Y轴正方向指向驾驶员左侧,Z轴正方向垂直向上。

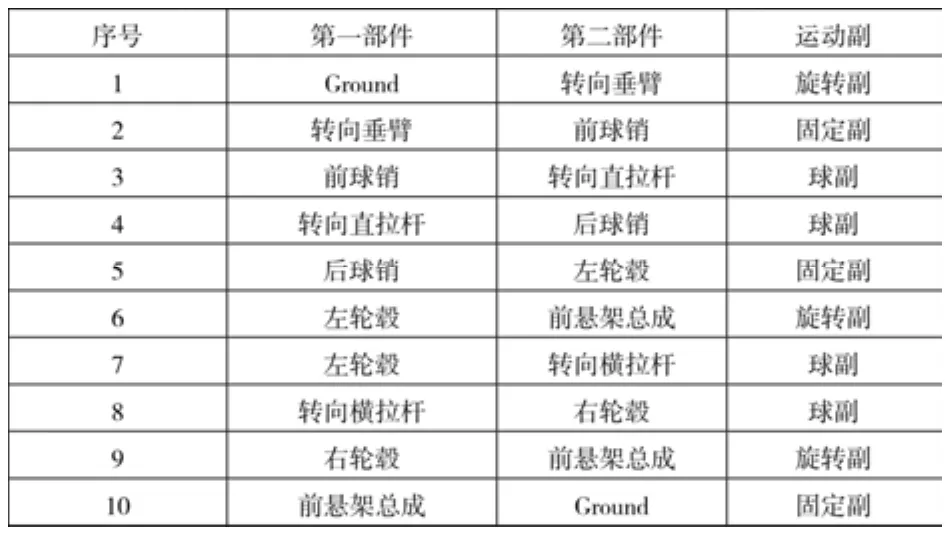

通过CAD(三维)软件获得模型所用的坐标值,建立依附于相应零部件的marker点。根据转向-前悬架系统各个零部件之间的传动关系添加运动副连接。其连接关系如表1所示。

表1 转向-前悬架系统零部件连接关系

这里,为了简化模型,减少不必要的约束和部件,把转向节、转向节臂、梯形臂和梯形机构处的球销归入到左轮毂;把转向节、梯形臂和梯形机构处的球销归入到右轮毂;把工字梁归入到前悬架总成去。表1所列的正是简化后的转向-前悬架系统零部件连接关系。整个转向-前悬架系统共8个活动构件,3个旋转副,3个固定副,4个球副。

由此可计算转向-前悬架模型自由度为:

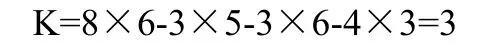

转向-前悬架系统模型共有3个自由度,自由度校验合格,即左右车轮的1个转向自由度和2个转动自由度。转向-前悬架模型如图2所示。

图2 转向-前悬架系统模型

4、转向-前悬架系统仿真分析

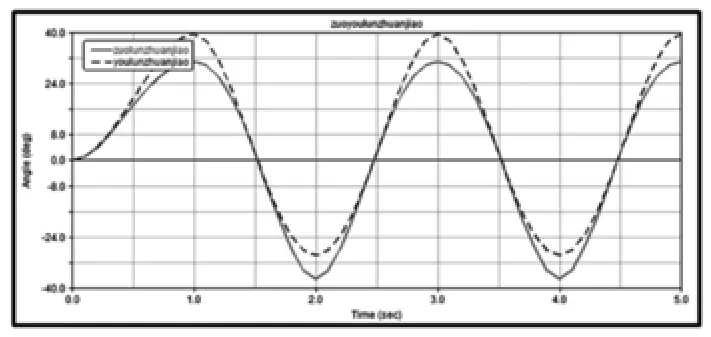

通过该车型设计任务书可知,该车型左侧内前转向轮转角为31°,外前转向轮转角为37°。将此转向极限理论值,通过转向传动机构传动比,转换到转向垂臂转动的极限值。设定仿真时间为5s,从而,在转向垂臂和ground的转动副施加驱动,驱动函数为:STEP ( time, 0, 0, 1, 37.5237d ) +STEP (time,1,0,2,-70.1903d)+STEP(time,2,0,3,70.1903d)+STEP(time, 3,0,4,-70.1903d)+STEP( time, 4,0,5,70.1903d)。分析时,取顺时针为正。在该驱动函数作用下,左侧内前转向轮转角为31°,外前转向轮转角为37°。图3所示为左右转向轮转角随时间的变化关系。

图3 左、右转向轮转角随时间的变化关系

从图3可以得出左、右转向时,内、外转向轮转角,如表2所示。

表2 左、右转向时,内、外转向轮转角

从表2可看出,左、右转向时,内、外转向轮转角是存在差异的,也就是说内、外转向轮转角关系是不符合阿克曼原理的,有一定的偏差。此车型的转向梯形不能完全满足阿克曼原理,实际的内、外轮转角曲线是介于阿克曼曲线和平行转向曲线之间的。目前汽车上普遍采用转向梯形机构,在转向过程中,无法保证内、外转向轮转角的关系无法始终满足阿克曼转向几何关系,只是在常用小转角范围内比较接近。其实,现代汽车内、外转向轮的实际转角并不完全符合阿克曼关系式。这是篇外话,本文不作详细讨论。

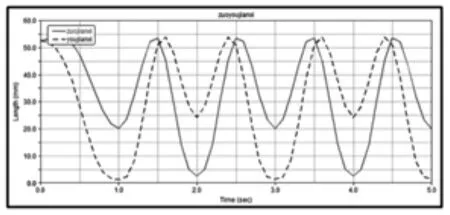

仿真结束后,测量前悬架的左、右减振器下安装座与梯形机构的横拉杆的碰撞力以及它们间的间隙如图4、5所示。

图4 左、右安装座与横拉杆的碰撞力

图5 左、右安装座与横拉杆的间隙

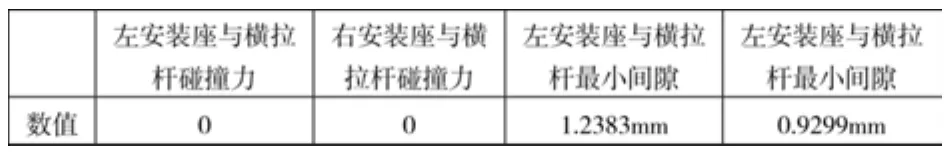

从图4、5可以得出左、右安装座与横拉杆的碰撞力和最小间隙,如表3所示。

表3 左、右安装座与横拉杆的碰撞力和最小间隙

从表3可以看出,前悬架的左、右减振器下安装座与梯形机构的横拉杆并未发生碰撞(干涉),但是它们之间的最小间隙非常小,在1mm左右。1mm左右的间隙量是在假定减振器下安装座位置相对于工字梁在垂直方向上是不变的情况下分析出来的。实际上汽车发生轮跳运动时,板簧悬架也会跟着变形,因此减振器下安装座垂直位置是会变的。尤其是在满载情况下,变形最大。再加上制造误差,1mm左右的间隙根本不管用,干涉也就很自然的事了。在理想假定减振器下安装座位置相对于工字梁在垂直方向上是不变的情况下,这里的最小间隙量一般要求在5mm以上。

汽车转向传动机构与悬架系统之间的运动干涉将引起行驶中车轮摆振和轮胎异常磨损、制动时的干涉跑偏、以及稳态转向特性变差等,重型车辆的转向系统大多设计为后置整体式梯形结构,悬架为纵置钢板弹簧悬架系统,干涉问题尤为突出。

5、干涉问题分析处理

由于整车布置、传动机构型式和悬架系统结构限制,有时不可能完全消除其干涉量,只有尽可能地将其干涉量减小。这可以通过调整转向弯臂与纵拉杆相连的铰接点或纵拉杆与转向垂臂铰接点的位置以及转向梯形机构和板簧悬架的相对位置得以实现。

这里有两种处理方案,一是把减振器下安装座往汽车前进方向移动一定距离;二是把转向梯形机构的横拉杆下移一定距离。前者主要受减振器下安装座和工字梁的空间位置的限制,后者主要受整车最小离地间隙和转向梯形机构的布置的限制。对这两种处理方案本文将一一分析,并分析这两种方案的可行性。

5.1 改变减振器下安装座位置

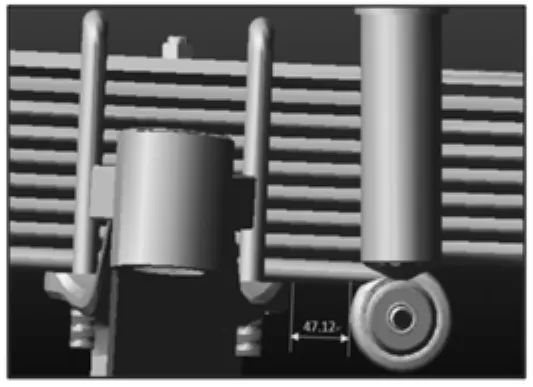

图6 左、右安装座与工字梁间隙

实施此方案之前,减振器下安装座距工字梁最小间隙为47.12mm,现减振器下安装座往汽车前进方向移动20mm,此时,减振器下安装座距工字梁最小间隙为27.12mm,如图6所示。其余参数保持和原来一样。

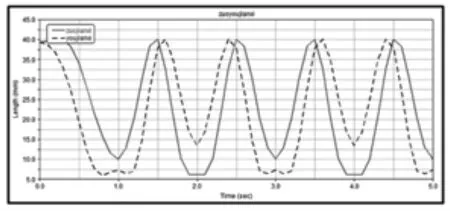

仿真结束后,测量前悬架左、右减振器下安装座与梯形机构的横拉杆的间隙如图7所示。

图7 左、右安装座与横拉杆的间隙

从图7可以得出左、右安装座与横拉杆的最小间隙,如表4所示。

表4 左、右安装座与横拉杆的最小间隙

从表4可以看出,效果不明显:减振器下安装座往汽车前进方向移动20mm,最小间隙只增加1mm左右。此时,左、右减振器下安装座与工字梁间隙已非常有限,这方案不太可取。

5.2 改变转向梯形机构的横拉杆位置

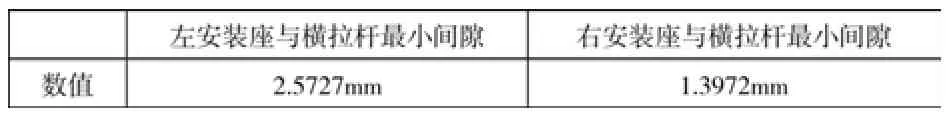

现把转向梯形机构的横拉杆垂直下移5mm,这时横拉杆的离地距离大于最小离地距离,且符合国家最小离地间隙的相关标准。不过此方案,要对转向梯形机构进行重新调校,以免改变内、外转向轮转角。仿真结束后,测量前悬架的左、右减振器下安装座与梯形机构的横拉杆的间隙如图8所示。

图8 左、右安装座与横拉杆的间隙

从图8可以得出左、右安装座与横拉杆的最小间隙,如表5所示。

表5 左、右安装座与横拉杆的最小间隙

从表5可以看出,前悬架的左、右减振器下安装座与梯形机构的横拉杆的最小间隙都在5mm在上,达到预期的效果。这种方案不会产生其他问题,相对于第一种方案来说,是比较理想的。

6、结论

本文针对某中型载货汽车,因转向传动系统与悬架系统运动干涉,造成车辆转向沉重,方向盘不能打到位的问题,借助ADAMS软件的VIEW模块,使问题彻底解决,试验验证效果良好,消除了车辆行驶安全隐患。该文采用的方法和结论对类似设计具有一定的借鉴作用。另外,除了本文介绍的VIEW模块,ADAMS的CAR、INSIGHT和CHASSIS等专业模块在汽车领域应用非常多。

[1] 王霄锋 汽车底盘设计[M]. 北京:清华大学出版社 2010.4.

[2] 周长城 汽车悬架设计及理论[M]. 北京:北京大学出版社2011.8.

[3] 李增刚 ADAMS入门详解与实例(第2版) [M]. 北京:国防工业出版社2014.7.

[4] 日本自动车技术会编 中国汽车工程学会组译 汽车工程手册5底盘设计篇[M]. 北京:北京理工大学出版社 2010.12.

[5] 张君 李恩科 王伟 屈翔 廖林清 汽车理想转向梯形的研究与横拉杆的优化[J]. 机械设计 2013年3月第32卷第3期 41~45.

[6] 牛多青 尹成龙 朱林 汪振乾 汽车转向系与悬架系统匹配优化设计[J]. 机械工程师 2007年第8期 53~55.

[7] 张富伟 汽车悬架转向系统仿真优化与集成设计[D]. 浙江大学硕士学位论文 2012.

The ADAMS-VIEW Application In The Kinematic Analysis Of Steering-front Suspension System

Xie Xiaojian

(BYD Auto Industry Company Limited, Shenzhen 518118)

Taking a medium trucks for example, utilizing the VIEW module of ADAMS software, by means of the establishment of steering-front suspension system simulation model, the kinematic characteristics of steering-front suspension system was simulated and analyzed, the cause of the interference was found out, the effective solution was put forward, thereby the problems of interference in the design of the chassis was solved.

ADAMS; car; steering-front suspension system; kinematic analysis; application

U463.4

A

1671-7988 (2017)08-166-04

谢小健(1987-),男,本科,就职于比亚迪汽车工业有限公司。从事汽车底盘产品开发工作。

10.16638/j.cnki.1671-7988.2017.08.056