液压离合操纵系统效率选择及系统匹配计算

2017-05-13李青章赵威锋

李青章,赵威锋

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

液压离合操纵系统效率选择及系统匹配计算

李青章,赵威锋

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

通过台架试验对液压离合操纵系统效率进行选择,结合已选择的效率对汽车用液压离合操纵系统进行理论匹配计算。

离合操纵系统;效率;匹配计算

CLC NO.:U467.3 Document Code: A Article ID: 1671-7988 (2017)08-133-02

引言

随着汽车发动机转速、功率的不断提高,需要匹配离合器的扭矩越来越大,分离力也就随之增大。而随着人们对整车驾驶舒适性要求的提高,对离合系统的操作性能要求也随之提高。为了保证离合平稳柔和接合和分离,对离合踏板的踏板力及踏板行程的选择也有了更高要求。而液压式离合操纵系统由于其传动效率高、质量小、布置方便、离合器接合柔和等优点,广泛应用于轻型载货汽车上。

1、液压离合操纵系统简介

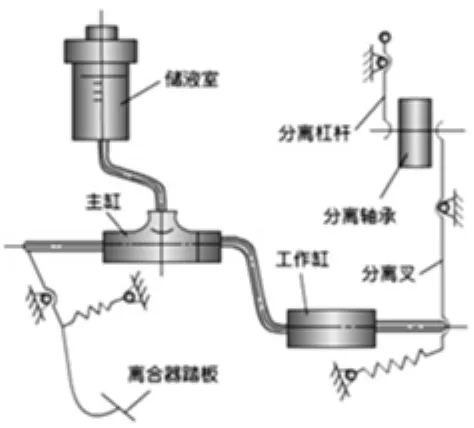

液压式离合操纵机构主要由离合踏板、储液室、主缸、工作缸、管路系统、离合分离拨叉和分离轴承等部分组成。随着舒适性要求的提高,也有在管路中增肌液力缓冲机构,消除由于整车其他零部件震动引起的踏板震动。

液压离合操纵系统通过液压传递踏板力,使离合器分离和接合,无其他形式助力。液压离合操纵系统示意图如图1所示:

图1 离合器液压式操纵机示意图

2、液压操纵系统效率选择

2.1 液压离合操纵系统效率

离合踏板力F计算公式如下:

式中:

F′—离合器分离时所需要的分离力;

iΣ— 操纵机构总传动比;

η— 液压系统效率;

Fs— 克服回位弹簧或助力弹簧所需的踏板力;

本文进行选择确认的也就是公式(1)中所用到的液压系统效率η。按照某一搭载液压离合操纵系统的轻型载货汽车搭建台架,并对管路按照不同的弯折情况、增加软管等方案进行更换、测试。

图2

管路具体方案见下表:

表1

通过台架测试,得出以下数据:

表2

结合测试结果,考虑踏板以及分离拨叉等机械机构的效率,液压系统理论计算效率选取0.85。

3、某液压车型离合系统匹配计算

离合操纵系统匹配时,在满足整车性能、可靠性的同时应满足离合操纵舒适性要求,即离合踏板最大踏板力要求。现行企业标准要求踏板力范围为80N~125N。

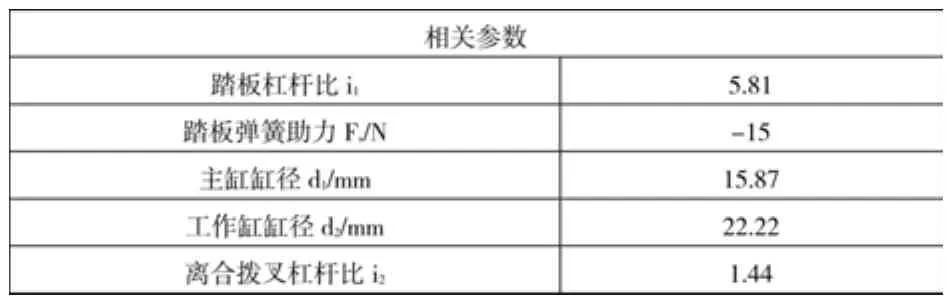

所选车型匹配250规格离合器,此离合器最大分离力F’为1800N。系统其他参数见表3。

表3 相关参数

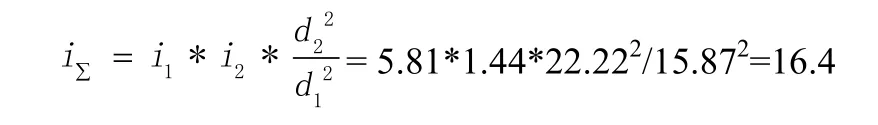

操纵机构总传动比:

根据公式(1)得:

由以上计算结果可知,离合踏板力在80~125之间,满足设计要求。该车型实际装车后对离合踏板力进行测量,踏板力为117N,与理论计算基本相符,可以初步确认后期的产品可以按照此效率进行理论匹配设计。

4、结论

通过台架测试初步确认液压离合系统的效率,并按照所选择的系统效率对某一车型进行匹配计算以及实车测量,初步确认此效率应用可行。

在后期的产品开发过程中,通过大量车型的理论计算及实际测量,进一步验证该效率的准确性。

[1] 王望予主编.汽车设计(第四版)[M].北京:机械工业出版社,2004.8.

[2] 王树凤主编.汽车构造 [M.北京:国防工业出版社,2010.

The hydraulic clutch control system selection and system matching calculation efficiency

Li Qingzhang, Zhao Weifeng

( Anhui Jianghuai Automobile group Co. Ltd., Anhui Hefei 230601 )

The efficiency of the clutch control system is selected through the bench test, and the matching calculation is carried out with the efficiency of the vehicle.

Clutch control system; Efficiency; Matching calculation

U467.3

A

1671-7988 (2017)08-133-02

李青章,男,(1981-),本科,工程师,就职于安徽江淮汽车集团股份有限公司技术中心轻型商用车研究院底盘设计一部。主要从事工作:商用车底盘设计,离合变速系统设计开发及匹配。

10.16638/j.cnki.1671-7988.2017.08.045