双前轴重型汽车转向系统装配工艺研究

2017-05-13罗宏刚孙文涛马国兴王晓锋

罗宏刚,孙文涛,马国兴,王晓锋

(陕西重型汽车有限公司,陕西 西安 710200)

双前轴重型汽车转向系统装配工艺研究

罗宏刚,孙文涛,马国兴,王晓锋

(陕西重型汽车有限公司,陕西 西安 710200)

转向系统作为重型汽车的重要组成部分,由于设计或者装配制造的不当,可导致转向传动部件之间的干涉,危及驾驶员的人身安全,因此需深入研究转向系统设计和装配方法。文章以转向系统故障重现的方式为切点,通过数模仿真校验、结构优化实验、工艺方法提升等途径,全方位解析和处理了转向传动部件干涉问题。强化了对转向系统的深刻认知和系统学习,而且此类分析问题的方法,有助于解决其他相对运动部件较多的干涉现象。

转向系统;传动;干涉

CLC NO.:U463.4 Document Code: A Article ID: 1671-7988 (2017)08-85-03

引言

转向系作为整车的重要组成部分,其用来保持或者改变汽车的行驶方向。驾驶员通过转向操纵装置,实现车辆的直行或转弯状态。承载较重的重型汽车,转向系统对驾驶的舒适型和安全性也起着至关重要的作用,因此,转向系统各部件结构的设计与匹配都尤为重要,装调过程中各部件之间的连接也必须按照工艺要求操作,以保证转向系统功能项。

1、转向系统工作原理

双转向轴的重型汽车,其转向系统包括:转向操纵、转向助力、转向传动三部分。其中转向传动结构中包括:转向器、转向器支架、摇臂、拉杆、转向梯形、助力缸等部件。驾驶员给方向盘施加一个外力,通过转向管柱和伸缩轴传递给转向器输入轴,经转向器放大力矩和减速运动后传到转向摇臂,再通过转向拉杆传递给转向轴上的节臂,使转向轴偏转,实现转向功能,如图1所示。

车辆在转向过程中,转向传动系处于运动状态,杆系、摇臂、助力缸、节臂等部件随之一同运动。而在运动过程中,传动部件可能会发生相互干涉现象,易引发重大安全事故。因此检查和消除转向系的干涉现象尤为重要,下文以某装配单元装调过程中发生的转向系部件相互干涉为例,最终通过数模分析、结构优化、工艺改进等措施,解决转向传动系的干涉问题。

图1

2、转向系统故障再现

现场查看该批问题车辆,车辆启动后向左转动方向盘至极限位置时,转向机正常卸荷,此时方向盘转动了两圈。而将方向盘向右旋转至极限位置时,转向系统出现了以下干涉情况:摇臂与转向器支架后端干涉、转向直拉杆与左前轮胎干涉、拉杆球头相互干涉等,此时方向盘旋转了3.2圈。

通过方向盘的左、右圈数不一致,且左转向正常,而右转向发生干涉,初步判断左、右转向不中分,车辆右转角大于左转角,可造成以上问题。

3、转向系统故障问题分析

经查阅技术文件,获知该A转向器的相应参数如表1:

表1 A转向器相应参数

A转向器连接拉杆之前,在任何情况下,转向摇臂的摆角不能超过右31°和左31.8°的行程,否则会破坏卸荷阀的初始位置,使转向器行程增大,卸荷滞后,损坏转向器等弊端,工作时摇臂行程为(-47°,+47°),如图2所示:

图2 A转向器的关键特性参数

3.1 重新构建数模进行仿真校核

①按照转向角44°的设计理论值进行校核,此时的转向摇臂摆角为左35.8°,右39.7°,处于摇臂摆角(-47°,47°)范围,且各部件之间均存在间隙,不会发生干涉,如表2。

表2 数模仿真转向传动的运动情况

②按照转向摇臂的摆角处于±47°的极限位置进行校核,此时除了拉杆与轮胎干涉外,其余部件理论上均存在间隙,但考虑到累计装配公差及各零部件尺寸公差等因素,此种状态下易发生干涉,如表2。

经过反复实验,发现转向器的行程卸荷阀容易被压缩,即使在转向直拉杆与摇臂连接后,通过施加在方向盘上的外力也易使转向摇臂的转角超出设计范围,从而增大了转向传动系干涉的风险。

3.2 转向摇臂的结构优化

通过上一步的数模仿真和实验,为了规避干涉风险,我们考虑改变转向摇臂初始位置的角度进行补偿。如图3中所示,将转向摇臂向后错一齿(7.5°)进行装配,以1:26.2的传动比换算到方向盘上,此时方向可向左多转196.5°(大约0.6圈),对应地向右少转196.5°(大约0.6圈)。再结合故障发生时,左转向2圈不干涉,右转向3.2圈干涉的现象,摇臂错齿装配后,理论上可实现左转向2.6圈,右转向2.6圈。

图3

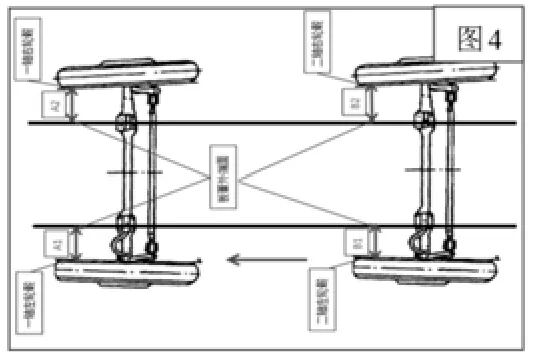

图4

经过实车验证,在此状态下方向盘转至左、右极限位置时,摇臂不与转向器支架干涉,且摇臂距离转向器支架前、后两端间隙均匀,其他转向传动部件之间也不再干涉,同时方向盘的左、右圈数一致,转向器正常卸荷。

3.3 装配工艺优化

为了提升转向传动系的装配质量,我们从工艺方法、装备、质量过程控制等方面进行了过程能力提升。

①针对转向器分装工序,优化转向器分装台,重置了转向摇臂限位棒位置,保证摇臂摆浮较小,同时保证摇臂与轴头刻线对齐装配。

②针对转向直拉杆装配工序,装配拉杆时,必须保证轴头与转向器本体的刻线对齐,同时保证转向轴处于直行状态。

③新增 “最小转弯半径调整”工序,进行转向传动系统极限状态下的检验,提前识别设计与装配问题,并检查转向系的干涉情况。

4、结束语

转向传动系的干涉现象易于识别,但故障排查过程较为复杂。而且杆系干涉等造成的后果都比较严重,常常会威胁到驾驶员的人身安全,因此汽车设计、制造、检验环节都尤为重要。在生产制造过程中,若发现了转向传动干涉的问题,一定要解决该问题。排除干涉问题时,通常需从设计和装配过程进行分析,最终找到干涉的因素,进行改进,消除干涉现象。

[1] 余志生.汽车理论.机械工业出版社.2009.3.

[2] 陈家瑞.汽车构造.人民交通出版社.2011-08.

[3] 王霄锋.汽车底盘设计.清华大学出版社.2010.3.

[4] 王宝玺,贾庆祥.汽车制造工艺学.机械工业出版社.2010.1.

Study on assembly process of double front axle steering system of heavy vehicles

Luo Honggang, Sun Wentao, Ma Guoxing, Wang Xiaofeng

( Shaanxi Heavy Duty Automobile Co., Ltd, Shaanxi Xi’an 710200 )

As an important part of heavy vehicle, due to the improper design or assembly, the interference between the steering gear components is likely to endanger the driver's personal safety.The steering system fault recurrence as the cutoff point, through model simulation verification, structure optimization and process improvement of experimental approaches, comprehensive analysis and processing the steering parts interference problem. Strengthen the deep understanding of the steering system and system learning, and the method of this kind of analysis problems, help to solve the interference of other relative moving parts.

steering system; transmission; interference

U463.4

A

1671-7988 (2017)08-85-03

罗宏刚,就职于陕西重型汽车有限公司汽车总装配厂。

10.16638/j.cnki.1671-7988.2017.08.029