二硫化钼-碳复合材料用作钠离子电容电池负极材料

2017-05-12赵立平孟未帅王宏宇

赵立平 孟未帅 王宏宇 齐 力,*

二硫化钼-碳复合材料用作钠离子电容电池负极材料

赵立平1,3孟未帅1王宏宇2齐 力2,*

(1辽宁石油化工大学化学化工与环境学部,辽宁抚顺113001;2中国科学院长春应用化学研究所,电分析国家重点实验室,长春130022;3东北师范大学化学学院,长春130024)

采用水热方法合成了二硫化钼-碳复合材料(MoS2-C)。使用X射线衍射,扫描电子显微镜,透射电子显微镜,氮气吸-脱附和热重分析等手段对材料进行了物性表征。研究了MoS2-C储钠机理,将其用作有机系钠离子电容电池负极材料,组装了MoS2-C/AC电容电池,研究了电容电池的电化学性能。测试结果显示电容电池具有较高比能量和比功率,也表现出了较好的循环稳定性,经1000次循环后容量保持率高达96%。

二硫化钼;活性炭;钠离子;负极材料;电容电池

1 引言

锂离子电池已经成功地商业化很多年,很多优秀的锂离子电池电极材料1-3和电解液4-6被报道出来。然而,地球上的锂资源日渐短缺,限制了锂离子电池的发展。所以有许多研究人员将目光投向了钠离子储能装置7-9。由于放电平台低、可逆放电容量大,硬碳成为最早被研究的钠离子电池电极材料。但是,硬碳的大部分容量需要放电电势低至接近0 V(vs Na/Na+)时才能被释放出来10-12,但较低的电势容易造成金属钠沉积和电池爆炸,存在严重的安全隐患。所以,寻找安全、性能优良的钠离子储能装置电极材料迫在眉睫。虽然现在已经有许多钠离子储能装置和有潜力的电极材料被报道出来13-24。但是与成熟的锂离子电池体系相比,综合性能还是不够理想。

经过大量尝试,在众多材料中,具有独特层状结构和电化学性能的二硫化钼成功吸引了我们的关注。二硫化钼的层与层之间通过范德华力连接,这种结构非常有利于锂离子、钠离子的储存。实际上,早在二十世纪八十年代,二硫化钼就被应用于锂离子电池中25,26。为了延长电池寿命,其放电电势始终保持在1 V(vs Li/Li+)以上,否则材料的层状结构容易遭到破坏27,28。在近些年的研究中,人们尝试将电势降至更低(接近金属锂),来提高放电容量,这样能将放电容量提高到大于1000 mAh·g-129。然而,这样低的电势容易发生置换反应(单质锂置换钼),使材料的化学结构遭到不可逆的破坏。为了缓解置换反应的负面影响,人们开始尝试合成尺寸更小的纳米材料。众所周知,纳米结构具有许多优点,比如大的比表面积会使电极材料和电解液能更好的接触,为离子插嵌提供更多的空间,同时也缩短了离子迁移路径。所以一些纳米尺寸的二硫化钼材料被设计和报道出来30-35。但是,二硫化钼存在一个致命的缺陷,就是二硫化钼是半导体材料,它的导电性能并不是十分理想,所以研究人员又开始合成二硫化钼-碳复合材料36-46。碳的加入能够提高材料的导电性能和稳定性,改善电池循环性能。

我们团队已经发表了一篇以MoS2-C为负极,石墨为正极组装的钠离子储能装置的文章46。在本文中,我们改变了材料的合成条件,得到了性能更优良的MoS2-C负极材料,并将其作为负极,活性炭(AC)作为正极,组装了钠离子电容电池。活性炭与石墨虽都是两种常见的碳材料,但两者的储能机理完全不同。石墨是利用层状结构插嵌机理储能,而活性炭是利用大的比表面积吸附机理储能。正极石墨被活性炭取代后,比功率和倍率特性都能被很大程度的提高。

虽然关于MoS2-C的报道有很多,但是将其用作钠离子电容电池负极材料还是第一次。这篇文章的新颖性就在于首次采用MoS2-C作为负极材料组装了钠离子电容电池。更重要的是,电容电池表现出了优良的电化学性能,我们将会证明这个体系会是锂离子电池很好的一个替代。

2 实验部分

2.1 试剂和仪器

无水钼酸钠(Na2MoO4)购于英国Alfa Aesar有限公司;硫脲(CH4N2S),购于北京益利精细化学品有限公司;蔗糖,购于北京益利精细化学品有限公司。正极材料AC(PW15M13130),购于日本Kureha公司;溶剂PC,购于美国Sigma Aldrich公司;电解质盐六氟磷酸钠(NaPF6),购于英国Alfa Aesar公司;电解液为碳酸丙烯酯(PC),购于汕头金光高科有限公司。

2.2 MoS2-C复合材料的制备

首先将化学计量的Na2MoO4、CH4N2S和蔗糖溶于50 mL去离子水中,搅拌均匀,转入不锈钢反应釜中,180°C水热反应36 h。产物经去离子水离心洗涤,干燥。放入氢气和氮气混合气(体积比1: 9)中850°C煅烧2 h。

反应方程式如下:

2.3 MoS2-C表征

采用德国BRUKER公司的D8 ADVANCE型X射线衍射仪(XRD,Cu Kα)对MoS2-C进行测试,波长为0.154 nm,扫描范围为0°-70°,扫描速率为4(°)·min-1。采用荷兰飞利浦公司的XL-30 ESEM型扫描电子显微镜(SEM)测试MoS2-C形貌和颗粒尺寸,加速电压为20 kV。X射线能谱(EDX)测试在相同的仪器上进行。采用日本Hitachi公司H-8100型透射电子显微镜(TEM)测试MoS2-C内部结构,加速电压200 kV。采用美国Micromeritics公司ASAP 2020型物理吸附仪测试MoS2-C比表面积和孔径分布。采用德国耐驰公司STA449 F3 Jupiter型热分析仪测试MoS2-C中碳的质量分数,温度范围:室温-900°C,升温速率10°C·min-1。采用德国BRUKER公司的AVANCE III 400 WB型固体超导核磁共振谱仪对MoS2-C进行23Na的固态核磁表征。

2.4 电极制作

将活性物质(AC或MoS2-C)和TAB(teflonized acetylene black)按质量比2:1均匀混合后压到面积为1.0 cm2的不锈钢网上,再在130°C真空干燥5 h。

2.5 电池组装和电化学性能测试

(1)半电池组装:MoS2-C电极为正极,金属Na电极为负极。(2)电容器组装:分别以AC和MoS2-C电极为正、负极。(3)三电极组装:分别以AC和MoS2-C电极作为正、负极,Na电极作为参比电极。(4)螺旋式电池组装:分别以MoS2-C电极作为正、负极。

上述扣式电池均采用两层玻璃纤维为隔膜,电池壳型号为CR2032,组装环境为O2和H2O含量均小于0.5×10-6(体积分数),充满Ar气手套箱(Mikrouna有限公司),测试温度为室温,采用LAND CT2001A电池测试系统进行电化学性能测试,测试质量比电流为0.17 A·g-1(Ragone plots特性测试除外),MoS2-C/AC电容器充放电电压范围为0-3.3 V,Na/MoS2-C半电池充放电电压范围为0-3 V,AC/AC对称电容器充放电电压范围为0-2.7 V。使用PARSTAT2273电化学综合测试系统对MoS2-C进行电化学阻抗谱(electrochemical impedance spectroscopy,EIS)表征,测试体系为螺旋式电池,使用对称电极。测试频率范围:10-3-106Hz,EIS谱图通过ZSimp Win软件拟合解析。电解液均采用1 mol L-1NaPF6-PC。

3 结果与讨论

3.1 MoS2-C表征

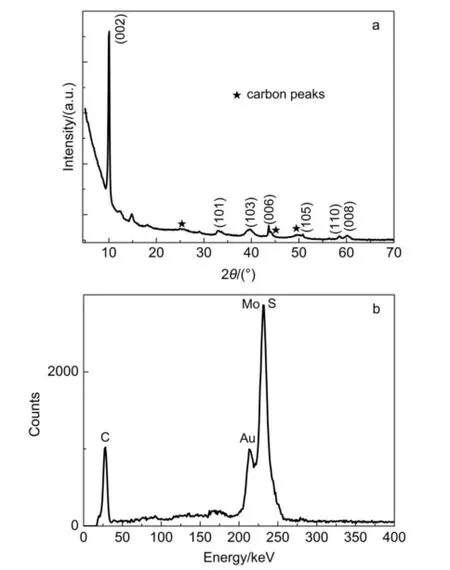

MoS2-C的XRD图谱见图1a。特征衍射峰可以归属为2H-MoS2(JCPDS 37-1492)和无定形碳(JCPDS 75-2078)。2θ在 10.2°,34.2°,43.4°,49.2°,58.1°和60.1°的特征衍射峰分别对应MoS2的(002),(101),(006),(105),(110)和(008)晶面。2θ在26.3°,46.5°和49.6°的特征衍射峰分别对应碳的(111),(100)和(110)晶面。碳的特征衍射峰宽且强度较弱,说明碳以无定形碳形式存在。

MoS2-C的EDX图谱见图1b。图中清晰可见Mo、S和C的峰,其中Mo和S的峰由于位置较近,重合在一起。由此结果可见,MoS2-C复合材料中并无杂质存在。因为MoS2-C的导电性并不十分优良,因此需要对样品进行喷金处理,所以图谱中除了Mo、S和C的峰外,还有金元素的峰出现。

图1MoS2-C的XRD(a)和EDX(b)图谱Fig.1 X-ray diffraction(XRD)pattern(a)and energy dispersal X-ray spectroscopy(EDX)(b)of MoS2-C

图2 是MoS2-C的SEM和TEM照片。从SEM照片可见,形貌中有一些不规则的片状和纳米尺寸的球体。其中片状结构为MoS2,堆积在一起的球体可以判断为无定形碳。在图2c和2d的TEM照片中,可以清晰地看到MoS2的层状结构和碳的无规结构,其中细长且颜色较深的区域是MoS2相,颜色浅的区域是无定形碳。

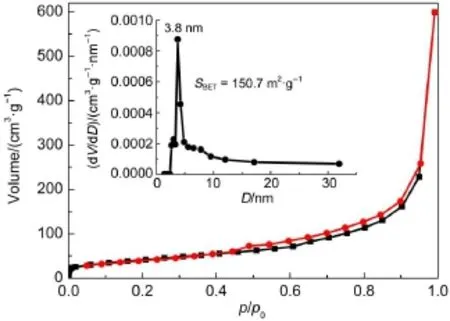

图3是MoS2-C的氮气吸-脱附曲线和孔径分布曲线。吸附等温线是典型的IUPAC IV型等温线。相对压力(p/p0)在0.4-1.0区间有一个明显的迟滞环和吸附/脱附平台,说明MoS2-C的表面具有丰富的介孔结构。插图中是MoS2-C的孔径分布曲线,测试表明,此种方法合成的MoS2-C孔径分布在2-20 nm,尤其集中在3.8 nm。比表面积约为150.7 m2·g-1,此数值明显高于之前发表的文章中的材料的比表面积数值(135.2 m2·g-146)。由此可见,改进材料的合成方法后,材料的比表面积得到了提高,材料的电化学性能也势必会得到改善。

图4是MoS2-C的热重曲线。材料失重由两部分组成,一部分是碳氧化为二氧化碳,另一部分是高温处理下MoS2转化为MoO3。碳的氧化发生在350-500°C区间,而MoS2会在400°C氧化为MoO3。如图中所示,350-500°C区间的质量损失约为41%。将MoS2转化为MoO3的质量损失刨除,最终确定MoS2-C复合材料中,碳的质量分数为35% (w)。此数值略高于之前发表的文章(31%(w)46)。

图2 MoS2-C的SEM(a,b)和HRTEM(c,d)照片Fig.2 Scanning electron microscope(SEM)(a,b)and high resolution transmission electron microscopy (HRTEM)(c,d)images of MoS2-C

图3 MoS2-C的氮气吸-脱附曲线和孔径分布曲线Fig.3 N2adsorption-desorption isotherms and pore size distribution of MoS2-C

3.2 MoS2-C的电化学行为分析

MoS2-C的储钠能力通过Na/MoS2-C半电池的充放电曲线分析,见图5。在0-3 V的电压范围内,质量比电流为0.17 A·g-1,MoS2-C首次放电(钠嵌入)容量和充电(钠释放)容量分别为439.3和181.7 mAh·g-1。与之前发表文章相比,首次充电容量得到提高,且首次库伦效率得到提高。首次放电曲线分别在0.4、0.6、1.0和2.3 V处出现4个平台,首次充电曲线有一些小的不明显的平台。从第二次循环开始,放电曲线发生了很显著的变化,0.4 V处的平台消失,其他的平台也变得不那么明显。以往文献中报道过相应Li/MoS2半电池的充放电曲线,只会出现一个放电平台,由此可见,MoS2-C储存锂离子和钠离子采用的是不同的机理。

图4 MoS2-C的热重曲线Fig.4 Thermogravimetry(TG)curve of MoS2-C

图5 Na/MoS2-C电池的充放电曲线Fig.5 Charge/discharge curves for Na/MoS2-C battery

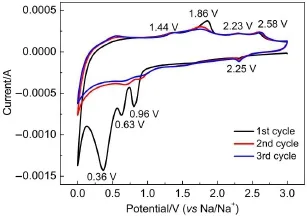

图6 是MoS2-C在扫描范围0-3 V,扫描速率为0.2 mV·s-1下的循环伏安曲线。首次循环曲线出现4个还原峰(0.36、0.63、0.96、2.25 V)和4个氧化峰(1.44、1.86、2.23、2.58 V)。从第二次循环开始,0.36 V处的还原峰消失,其他氧化还原峰强度逐渐减弱,与容量对应的积分面积也逐渐减小。循环伏安结果与充放电结果能很好的对应。但对于每个氧化还原峰的机理,现阶段还不能够很好地解释清楚。

3.3 MoS2-C/AC电容电池的充放电性能

图6 MoS2-C电极的循环伏安曲线Fig.6 Cyclic voltammogram(CV)curves of MoS2-C electrode

图7 MoS2-C/AC电容电池的充放电曲线(a)和三电极曲线(b)Fig.7 Charge-discharge curves(a)and potential profiles (b)of MoS2-C/AC supercapattery

以活性炭(AC)为正极,MoS2-C为负极,组装了MoS2-C/AC电容电池,充放电电压范围为0-3.3 V,质量比电流为0.17 A·g-1,正负极活性材料质量相等,充放电曲线见图7a。在MoS2-C/AC电容电池中,正极活性炭利用大的比表面积吸附PF6-阴离子,属于电容机理储能;而MoS2-C负极则是利用Na+在其层状结构中的插嵌行为储能,属于电池机理储能,这就是为什么将MoS2-C/AC储能装置称为“电容电池”的原因,目前已有类似的文章被发表出来47。负极的插嵌行为会使充放电曲线发生弯曲,不同于完全利用吸附机理储能时表现出的倾斜直线。为了分别研究正极AC和负极MoS2-C的储能机理,在MoS2-C/AC电容电池中引入一个金属钠参比电极,组装成三电极体系。对MoS2-C/AC电容电池进行恒流充放电测试,能分别得到负极MoS2-C和正极AC相对金属钠的电势变化情况,见图7b。在0-3.3 V的充放电范围内,正极AC相对金属钠的电势从2.9 V缓慢升至最高点4.8 V,这是因为AC的比表面积比较大,在此过程中,发生的是PF6-阴离子被吸附到AC表面。相对应的,MoS2-C负极在刚开始的阶段,电势先迅速降至2.4 V,然后电势下降速率变慢,直至缓慢降至最低点1.5 V。后一个过程是Na+插嵌进入MoS2-C层状结构的过程。由此我们知道了在MoS2-C/AC电容电池循环过程中,正极和负极分别的电势变化情况。实际上,在MoS2-C/AC电容电池循环过程中,负极MoS2-C的电势始终保持在1.5 V以上,结合图5a中Na/MoS2-C半电池的充放电曲线,当放电电势为1.5 V时,放电容量约为43 mAh·g-1,经过计算,这时1 mol的MoS2-C插嵌Na+约0.26 mol。因此负极MoS2-C发生的变化可以表述如下:

这种插嵌实际上是非常微弱和浅层的,不会造成MoS2-C电极结构被破坏。所以我们预测MoS2-C/AC电容电池会有一个比较好的循环性能。

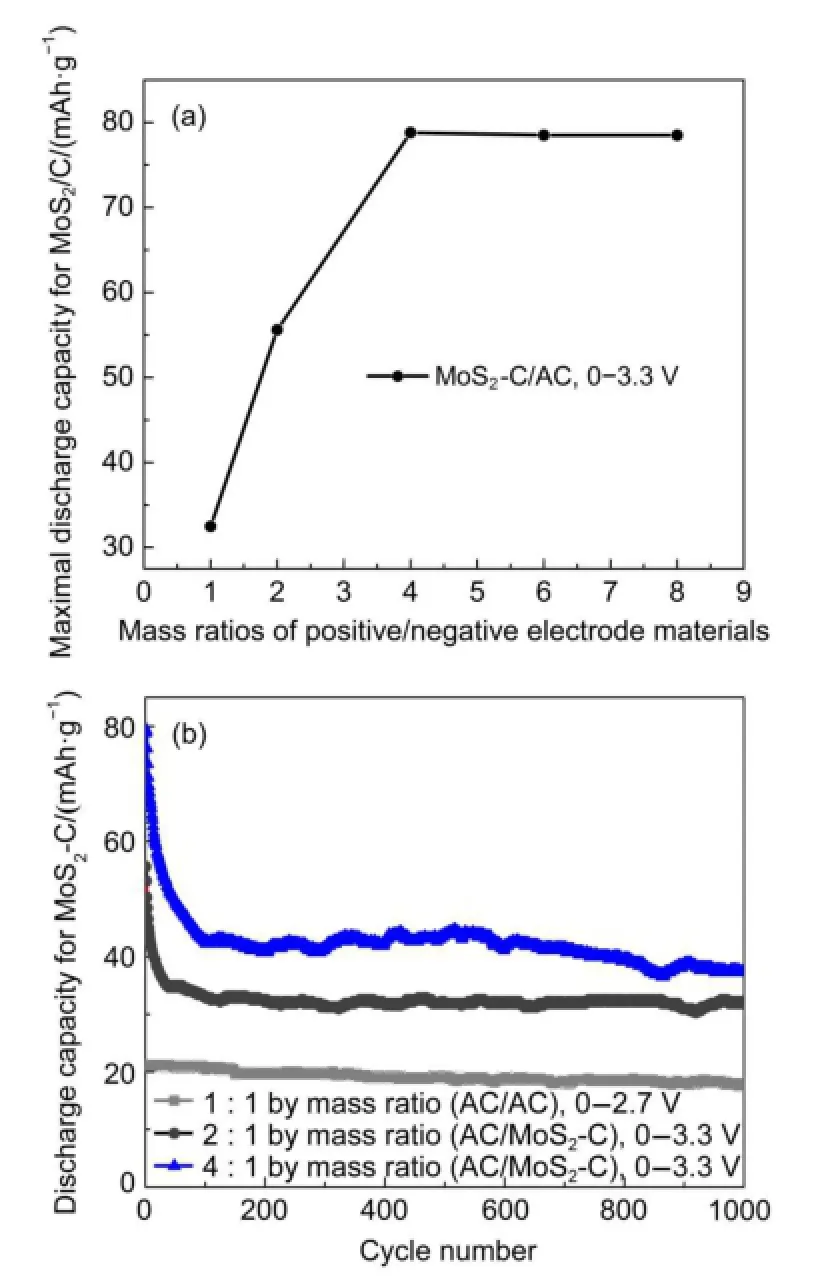

为了优化MoS2-C/AC电容电池的电化学性能,我们考察了放电容量与正、负极活性材料质量比的关系,见图8a。随着正、负极质量比的增大,放电容量会逐渐增大,直到质量比增至4,放电容量达到饱和,并保持不变。无论如何增大正、负极质量比,放电容量始终保持在80 mAh· g-1以内。图8b是MoS2-C/AC电容电池的1000次循环稳定性曲线。刚开始的阶段,放电容量会有所下降,直到约100次循环后,容量变得稳定。当正、负极质量比为2时,经1000次循环后,放电容量保持在约32 mAh·g-1,容量保持率约为第100次循环的96%。而当正、负极质量比为4时,经1000次循环后,放电容量保持在37 mAh·g-1,容量保持率约为第100次循环的87%。为了突出MoS2-C/AC电容电池的长循环性能,我们还给出了分别以AC为正负极组装的AC/AC对称电容器的长循环曲线。与MoS2-C/AC电容电池相比,AC/ AC对称电容器放电容量比较平稳,但放电容量较低,只有约18 mAh·g-1左右,充放电电压范围也较窄(0-2.7 V)。通过对比,MoS2-C/AC不对称电容电池具有较宽的充放电电压范围,更大的放电容量,因此也必然拥有更大的比能量。由此可见,MoS2-C/AC电容电池的性能明显优于AC/AC对称电容器。

图8 (a)MoS2-C/AC电容电池放电容量与正负极质量比关系图,(b)MoS2-C/AC电容电池和AC/AC电容器(0.17A·g-1)的循环曲线Fig.8 (a)Relationship between the discharge capacity and the mass ratios of MoS2-C/AC,(b)cycling performance of MoS2-C/AC supercapattery and AC/AC capacitor(0.17A·g-1)

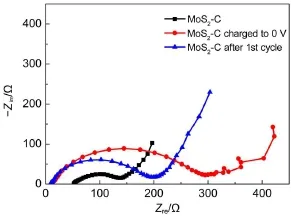

为了进一步探讨MoS2-C的储能机理,尝试对MoS2-C电极进行不同阶段的交流阻抗测试。图9是MoS2-C电极在不同阶段的交流阻抗图谱。由图可见,MoS2-C电极在初始状态(ocv状态)时和放电到0 V后,状态发生了很显著的变化。并且当重新充电到ocv后并不能复原到初始状态。交流阻抗结果显示深度放电会造成MoS2-C电极结构被不可逆的改变。

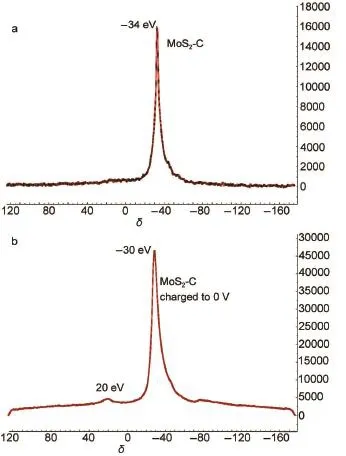

我们还尝试对MoS2-C电极进行非现场的固态核磁测试,取未进行充放电的MoS2-C电极和放电到0 V的MoS2-C电极进行固态核磁测试,得到的Na23谱见图10。由图可见,两个状态的图谱明显不同,与初始状态相比,当放电到0 V后,Na23的化学位移由-34 eV左移到-30 eV,且在20 eV左右出现一个新的化学位移。固态核磁结果显示初始状态的MoS2-C电极和深度放电到0 V的MoS2-C电极中Na23的化学环境发生了变化,间接说明深度放电会使MoS2-C的结构发生不可逆的破坏。

图9 MoS2-C在不同阶段的电化学阻抗图谱Fig.9 Electrochemical impedance spectra(EIS)of MoS2-C at different stages

图10 MoS2-C在不同阶段的固态核磁图谱Fig.10 Solid state NMR spectra of MoS2-C at different stages

图11 MoS2-C/AC电容电池(0-3.3 V)的Ragone plots曲线Fig.11 Ragone plots of MoS2-C/AC supercapattery(0-3.3 V)

图11 是MoS2-C/AC电容电池的Ragone plots曲线。把正、负极活性材料(MoS2-C和AC)的质量都考虑进去,电容器的最大比能量和比功率分别可达到27 Wh·kg-1和974 W·kg-1,结果比较理想。与之前发表的MoS2-C/graphite储能装置相比,比功率得到提高。

4 结论

通过简单的水热方法合成了MoS2-C复合材料,并将其用作负极,与活性炭正极组装成有机系钠离子不对称电容电池。在电容电池循环过程中,负极MoS2-C利用Na+插嵌机理储能,插嵌发生在一个很表层的程度,不会引起负极材料结构被破坏。因此电容电池电化学性能优良,具有理想的循环性能,比较高的比能量和比功率,具有实用价值。

(1)Zhang,Q.M.;Shi,Z.C.;Li,Y.X.;Gao,D.;Chen,G.H.;Yang, Y.Acta Phys.-Chim.Sin.2011,27(2),267.[张秋美,施志聪,李益孝,高 丹,陈国华,杨 勇.物理化学学报,2011,27(2), 267.]doi:10.3866/PKU.WHXB20110217

(2) Wang,Z.;Wu,F.;Su,Y.F.;Bao,L.Y.;Chen,L.;Li,N.;Chen, S.Acta Phys.-Chim.Sin.2012,28(4),823.[王 昭,吴 峰,苏岳峰,包丽颖,陈 来,李 宁,陈 实.物理化学学报,2012, 28(4),823.]doi:10.3866/PKU.WHXB201202102

(3) Ding,P.;Xu,Y.L.;Sun,X.F.Acta Phys.-Chim.Sin.2013,29 (2),293.[丁 朋,徐友龙,孙孝飞.物理化学学报,2013,29 (2),293.]doi:10.3866/PKU.WHXB201211142

(4) Lü,X.J.;Wu,G.;Howard,J.W.;Chen,A.P.;Zhao,Y.S.; Daemen,L.L.;Jia,Q.X.Chem.Commun.2014,50,11520. doi:10.1039/c4cc05372a

(5) Ma,X.G.;Huang,X.L.;Gao,J.D.;Zhang,S.;Peng,Z.L.; Deng Z.H.;Suo,J.S.J.Power Sources 2014,272,259. doi:10.1016/j.jpowsour.2014.08.069

(6)Liao,X.L.;Huang,Q.M.;Mai,S.W.;Wang,X.S.;Xu,M.Q.; Xing,L.D.;Liao,Y.H.;Li,W.S.J.Power Sources 2014,272, 501.doi:10.1016/j.jpowsour.2014.08.117

(7)Kim,S.W.;Seo,D.H.;Ma,X.H.;Ceder,G.;Kang,K.Adv. Energy Mater.2012,2,710.doi:10.1002/aenm.201200026

(8) Ellis,B.L.;Nazar,L.F.Current Opinion Solid State Mater.Sci. 2012,16,168.doi:10.1016/j.cossms.2012.04.002

(9) Palomares,V.;Serras,P.;Villaluenga,I.;Hueso,K.B.; Carretero-Conzález,J.;Rojo,T.Energy Environ.Sci.2012,5, 5884.doi:10.1039/C2EE.02781J

(10) Stevens,D.A.;Dahn,J.R.J.Electrochem.Soc.2000,147(4), 1271.

(11) Stevens,D.A.;Dahn,J.R.J.Electrochem.Soc.2000,147(12), 4428.

(12) Alcántara,R.;Lavela,P.;Ortiz,G.F.;Tirado,J.L.Electrochem. Solid-State Lett.2005,8(4),A222.doi:10.1149/1.1870612

(13)Huang,W.;Wu,C.Y.;Zeng,Y.W.;Jin,C.H.;Zhang,Z.Acta Phys.-Chim.Sin.2016,32(6),1489.[黄 威,邬春阳,曾跃武,金传洪,张 泽.物理化学学报,2016,32(6),1489.]doi: 10.3866/PKU.WHXB2016032802

(14) Chen,C.C.;Zhang,N.;Liu,Y.C.;Wang,Y.J.;Chen,J.Acta Phys.-Chim.Sin.2016,32(1),349.[陈程成,张 宁,刘永畅,王一菁,陈 军.物理化学学报,2016,32(1),349.] doi:10.3866/PKU.WHXB201512073

(15)Zhao,L.P.;Qi,L.;Wang,H.Y.Chin.J.Appl.Chem.2013,30 (10),1189.doi:10.3724/SP.J.1095.2013.20562

(16) Komaba,S.;Takei,C.;Nakayama,T.;Ogata,A.;Yabuuchi,N. Electrochem.Commun.2010,12,355.doi:10.1016/j. elecom.2009.12.033

(17) Zhao,L.P.;Qi,L.;Wang,H.Y.J.Power Sources 2013,242, 597.doi:10.1016/j.jpowsour.2013.05.132

(18)Abouimrane,A.;Weng,W.;Eltayeb,H.;Cui,Y.;Niklas,J.; Poluektov,O.;Amine,A.Energy Environ.Sci.2012,5,9632. doi:10.1039/c2ee22864e

(19) Komaba,S.;Murata,W.;Ishikawa,T.;Yabuuchi,N.;Ozeki,T.; Nakayama,T.;Ogata,A.;Gotoh,K.;Fujiwara,K.Adv.Funct. Mater.2011,21,3859.doi:10.1002/adfm.201100854

(20) Jin,J.;Yu,S.J.;Shi,Z.Q.;Wang,C.Y.;Chong,C.B.J.Power Sources 2014,272,800.doi:10.1016/j.jpowsour.2014.08.119

(21) Ge,Y.Q.;Jiang,H.;Fu,K.;Zhang,C.H.;Zhu,J.D.;Chen,C.; Lu,Y.;Qiu,Y.P.;Zhang,X.W.J.Power Sources 2014,272, 860.doi:10.1016/j.jpowsour.2014.08.131

(22) Si,L.L.;Yuan,Z.Q.;Hu,L.;Zhu,Y.C.;Qian,Y.T.J.Power Sources 2014,272,880.doi:10.1016/j.jpowsour.2014.09.046

(23)Lee,J.W.;Chen,Y.M.;Zhu,Y.;Vogt,B.D.ACS Appl.Mater. Inter.2014,6,21011.doi:10.1021/amSOS8037

(24) Billaud,J.;Clement,R.J.;Armstrong,A.R.;Canales-Vazquez, V.;Rozier,P.;Grey,C.P.;Bruce,P.J.J.Am.Chem.Soc.2014, 136,17243.doi:10.1021/ja509704t

(25) Haering,R.R.;Stiles,J.A.R.;Brand,K.Battery Chathode andMethod of Making Same.US Patent 4281048,1981.

(26) Zhao,L.P.;Wang,H.Y.;Qi,L.Chin.J.Inorg.Mater.2013,28 (8),831.doi:10.3724/SP.J.1077.2013.12630

(27) Laman,F.C.;Brandt,K.J.Power Sources 1988,24(3),195. doi:10.1016/0378-7753(88)80115-0

(28) Kumai,K.;Ikeya,T.;Ishihara,K.;Iwahora,T.;Imanishi,N. Takeda,Y.;Yamamoto,O.J.Power Sources 1998,702,235. doi:10.1016/S0378-7753(97)02678-5

(29)Chang,K.;Chen,W.X.J.Mater.Chem.2011,21(43),17175. doi:10.1039/c1jm12942b

(30) Tang,P.;Xiao,J.J.;Zheng,C.;Wang,S.;Chen,R.F.Acta Phys.-Chim.Sin.2013,29(4),667.[汤 鹏,肖坚坚,郑 超,王 石,陈润锋.物理化学学报,2013,29(4),667.] doi:10.3866/PKU.WHXB201302062

(31)Yang,Z.X.;Yang,J.X.;Liu,Q.;Xie,Y.X.;Xiong,X.;Ouyang, F.P.Acta Phys.-Chim.Sin.2013,29(8),1648.[杨志雄,杨金新,刘 琦,谢禹新,熊 翔,欧阳方平.物理化学学报,2013, 29(8),1648.doi:10.3866/PKU.WHXB201305211

(32)Li,H.;Li,W.J.;Ma,L.;Chen,W.X.;Wang,J.M.J.Alloy. Compd.2009,471(1-2),442.doi:10.1016/j. jallcom.2008.03.133

(33) Xiao,J.;Wang,X.J.;Yang,X.Q.;Xun,S.D.;Liu,G.Adv. Funct.Mater.2011,21(15),2840.doi:10.1002/adfm.201002752

(34)Chen,Y.;Lu,J.;Wen,S.;Lu.L.;Xue,J.M.J.Mater.Chem.A 2014,2,17857.doi:10.1039/c4ta03770g

(35) Nandi,D.K.;Sen,U.K.;Choudhury,D.;Mitra,S.;Sarkar,S. K.Electrochim.Acta 2014,146,706.doi:10.1016/j. electacta.2014.08.077

(36)Ma,L.;Ye,J.B.;Chen,W.X.;Chen,D.Y.;Lee,J.Y.Nano Energy 2014,10,144.doi:10.1016/j.nanoen.2014.09.006

(37) Wan,Z.M.;Shao,J.;Yun,J.J.;Zheng,H.Y.;Gao,T.;Shen,M.; Qu,Q.T.;Zheng,H.H.Small 2014,10(23),4975.doi:10.1002/ smll.201401286

(38)Chang,K.;Chen,W.X.;Ma,L.;Li,H.J.Mater.Chem.2011, 21(17),6251.doi:10.1039/c1jm10174a

(39)Yuan,H.H.;Li,J.Y.;Yuan,C.;He,Z.ChemElectroChem 2014, 1,1828.doi:10.1002/celc.201402150

(40)Liu,W.H.;He,S.L.;Wang,Y.;Dou,Y.;Pan,D.J.;Feng,Y.; Qian,G.;Xu,J.Z.;Miao,S.D.Electrochim.Acta 2014,144, 119.doi:10.1016/j.electacta.2014.08.075

(41) Zhao,C.Y.;Kong,J.H.;Yang,L.P.;Yao,X.Y.;Phua,X.L.; Lua,X.H.Chem.Commun.2014,50,9672.doi:10.1039/ c4cc04099f

(42) Li,H.S.;Wang,X.Y.;Ding,B.;Pang,G.;Nie,P.;Shen,L.F.; Zhang,X.G.ChemElectroChem 2014,1,1118.doi:10.1002/ celc.201402056

(43) Wang,Y.;Xing,G.Z.;Han,Z.J.;Shi,Y.M.;Wong,J.I.; Huang,Z.H.;Ostrikov,K.;Yang,H.Y.Nanoscale 2014,6, 8884.doi:10.1039/c4nr01553c

(44)Wang,Y.X.;Chou,S.L.;Wexler,D.;Liu,H.K.;Dou,S.X. Chem.-A Eur.J.2014,20,9607.doi:10.1002/chem.201402563

(45)Hu,L.R.;Ren,Y.M.;Yang,H.X.;Xu,Q.ACS Appl.Mater. Inter.2014,6,14644.doi:10.1021/am503995s

(46) Zhao,L.P.;Qi,L.;Wang,H.Y.RSC Adv.2015,5,15431. doi:10.1039/c4ra14868a

(47) Padmanathan,N.;Shao,H.;Mcnulty,D.;Odwyer,C.;Razeeb, K.M.J.Mater.Chem.A 2016,4,4820.doi:10.1039/c5ta10407f

MoS2-C Composite as Negative Electrode Material for Sodium-Ion Supercapattery

ZHAO Li-Ping1,3MENG Wei-Shuai1WANG Hong-Yu2QI Li2,*

(1College of Chemistry,Chemical Engineering and Environmental Engineering,Liaoning Shihua University,Fushun 113001, Liaoning Province,P.R.China; 2State Key Laboratory of Electroanalytical Chemistry,Changchun Institute of Applied Chemistry, Chinese Academy of Sciences,Changchun 130022,P.R.China; 3College of Chemistry,Northeast Normal University, Changchun 130024,P.R.China)

Amolybdenum disulfide-carbon composite(MoS2-C)was prepared by a hydrothermal method.X-ray diffraction(XRD),scanning electron microscopy(SEM),transmission electron microscopy(TEM), thermogravimetric analysis(TGA),and N2adsorption-desorption tests were employed to characterize the physical properties of the composite.The charge storage mechanism of the MoS2-C was also investigated.The MoS2-C can be used as the negative electrode for supercapatteries using Na+-based organic electrolytes.A supercapattery of MoS2-C/AC(activated carbon)was constructed and its electrochemical performance was studied.The fabricated supercapattery exhibited relatively high energy density and power density.It also showed high cycle stability,displaying a 96%capacity retention after 1000 cycles.

Molybdenum disulfide;Activated carbon;Sodium-ion;Negative electrode material; Supercapattery

O646

Received:October 18,2016;Revised:December 15,2016;Published online:December 15,2016.

*Corresponding author.Email:qil@ciac.ac.cn;Tel:+86-431-85262915.

The project was supported by the National Natural Science Foundation of China(21571173)and Talent Scientific Research Fund of Liaoning Shihua University,China(2016XJJ-020).

国家自然科学基金(21571173)及辽宁石油化工大学引进人才科研启动基金资助项目(2016XJJ-020)

10.3866/PKU.WHXB201612152

doi:10.3866/PKU.WHXB201612202