齿轮钢连铸坯高温特性实验研究及应用

2017-05-12范黎明裴建华

范黎明 裴建华

(山东钢铁集团有限公司)

齿轮钢连铸坯高温特性实验研究及应用

范黎明 裴建华

(山东钢铁集团有限公司)

针对齿轮钢代表性钢种20CrMnTiH连铸坯进行高温力学性能和高温热膨胀性能实验研究,充分认识连铸坯的两种高温特性在凝固和冷却过程对形状和尺寸影响,分析连铸坯产生应力、变形和热裂纹的原因,为连铸设备和工艺设计提供科学依据,保证齿轮钢产品质量。

齿轮钢 连铸坯 高温特性 凝固

0 前言

在连铸生产中,提高连铸坯质量、生产无缺陷的连铸坯长期以来是一项重要的研究课题[1]。而钢的高温特性与应力产生和裂纹形成有很大联系,为提高齿轮钢质量,降低裂纹的发生率保证钢的性能,为齿轮钢连铸坯制定合理的冷却制度,有必要对齿轮钢连铸坯的高温特性进行研究。代表钢种20CrMnTiH化学成分范围见表1。

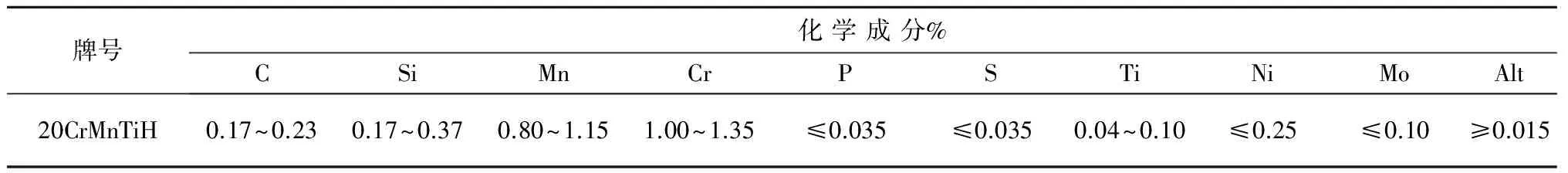

表1 化学成分范围

1 连铸坯的高温力学性能

1.1 实验目的

钢在高温下的力学行为,是连铸坯凝固坯壳产生裂纹的本质原因。只有充分认识钢的高温力学性能在凝固过程中的变化规律,才能为连铸设备和工艺设计提供科学依据,从而为产品质量提供保证[2]。

1.2 实验方案

连铸坯高温力学性能测试在Gleeble-1500型号的热模拟机上进行,试样尺寸Φ10×120 mm,两端有螺纹。测试时试样室通入流量为1 L/min的氩气流,以10 ℃/s的速率升温到1 350 ℃保持5 min,以均匀成分和温度,促进析出物的溶解,然后以3 ℃/s的冷却速度降至各试验温度。每个试验温度保温2 min,然后以0.001/s的应变速率进行拉伸。试样拉断后,立即对拉断部位大量喷水冷却。试验温度点:600 ℃、650 ℃、700 ℃、750 ℃、775 ℃、800 ℃、850 ℃、900 ℃、950℃、1 000 ℃、1 050 ℃、1 100 ℃、1 150 ℃、1 200 ℃、1 250 ℃、1 300 ℃、1 350 ℃、1 400 ℃。

1.3 高温力学性能结果分析

1.3.1 断面收缩率和抗拉强度变化曲线

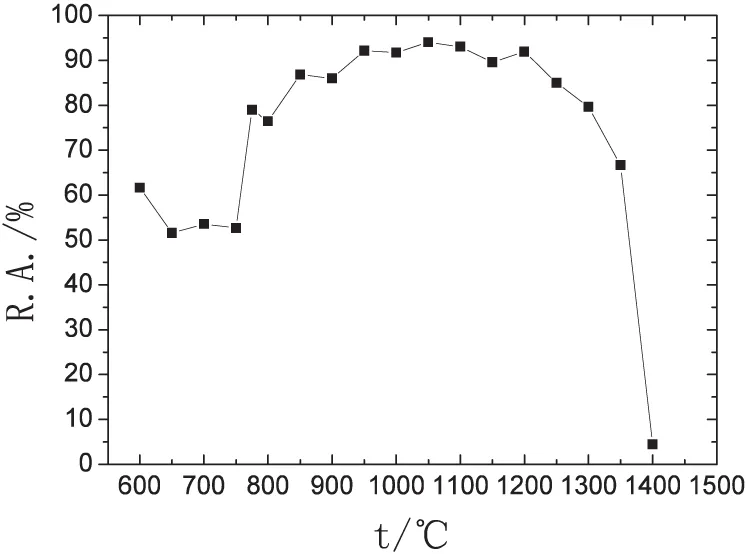

由图1可知,20CrMnTiH钢塑性整体较好,R.A.最低值也达到50%以上。若以低于60%作为脆性的判断依据,试验钢20CrMnTiH的第Ⅲ脆性温度区为600 ℃~800 ℃。800 ℃~1 350 ℃试样具有良好塑性,塑性温度区间较宽。1 350℃~熔点为钢的第Ⅰ脆性温度区。1 400 ℃时试样的R.A.值已接近于零,据此推断,20CrMnTiH钢的零塑性温度(ZDT)大约在1 400 ℃。

图1 断面收缩率随温度变化曲线

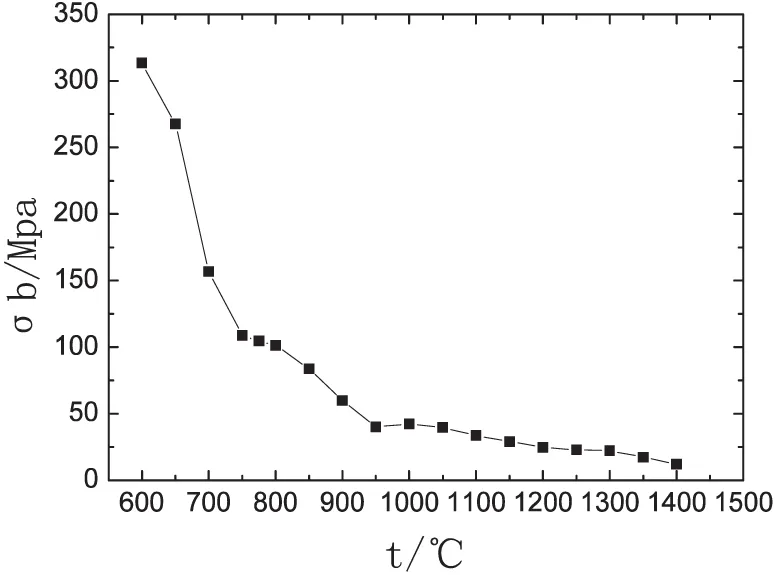

图2 抗拉强度随温度变化曲线

由图2可知,随着温度的升高,600 ℃~750 ℃抗拉强度由313.45 MPa迅速下降到108.66 MPa,之后随着试验温度的继续升高,抗拉强度随温度升高下降的缓慢,1 400 ℃时,强度值只有11.96 MPa。本实验测得的零强度温度(ZST)为1 432 ℃(测两次取平均值得到的)。

1.3.2 断口形貌分析

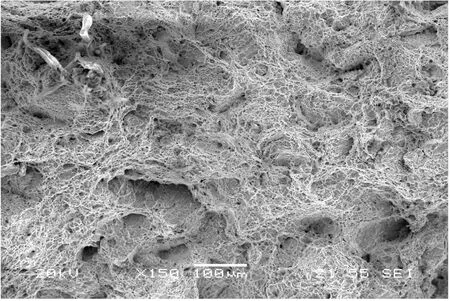

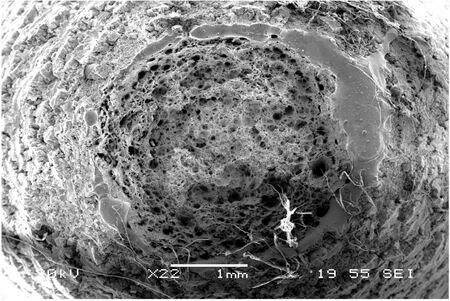

由图3可知,位于脆性区的600 ℃和750 ℃的试样断裂方式分别以穿晶延性断裂和沿晶断裂为主,而600 ℃时的断口可看到大量微小韧窝和孔洞,并可明显看到变形的迹象,750 ℃时韧窝很少,大部分都是沿晶界断裂的,因此600 ℃比750 ℃时试样的R.A.值大、塑性好。造成上述原因是由于750 ℃时产生的先共析铁素体以网膜形式存在于晶界,由于α相的强度约为γ相强度的1/4,在热拉伸的过程中在α相网膜上产生应力集中,导致试样很快沿晶界断裂。而600 ℃时的先共析铁素体网膜已经消失,铁素体变的非常粗大,并且向晶内生长,铁素体网膜的应力集中已不存在。

(a) 600 ℃

(b) 750 ℃

图3 第Ⅲ脆性温度区试样的断口形貌

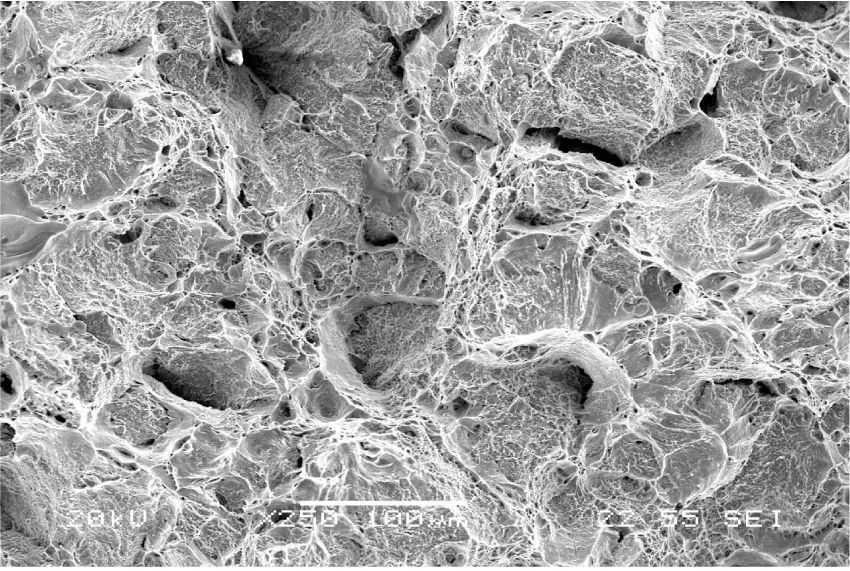

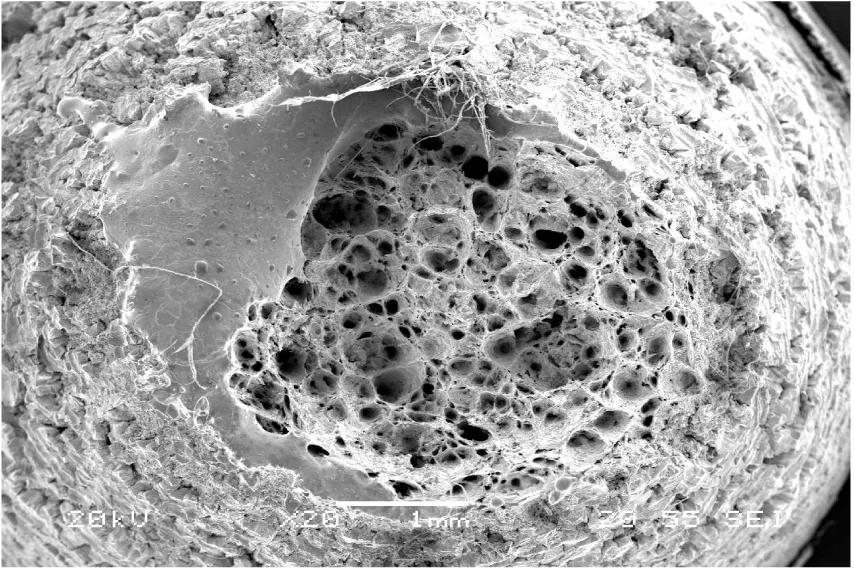

由图4可知,850 ℃和900 ℃时断口存在大量韧窝,并且断口周围可明显看到拉伸过程中试样的径向收缩变形,因此试样表现出良好的塑性。

(a) 850 ℃

(b) 900 ℃

图4 塑性良好时试样的断口形貌

2 连铸坯的高温热膨胀性能

2.1 实验目的

钢的热膨胀特性是指其在加热或冷却过程的由于晶格尺寸的变化所表现出的膨胀或收缩特性,是钢的重要的热物理性能之一。热膨胀特性对凝固和冷却过程的形状和尺寸有很大影响,也是铸坯产生应力、变形和热裂纹的基本原因。认识和掌握相关钢种的热膨胀特性是合理设计连铸工艺或开展连铸过程热应力应变分析的基础[3]。

2.2 实验方案

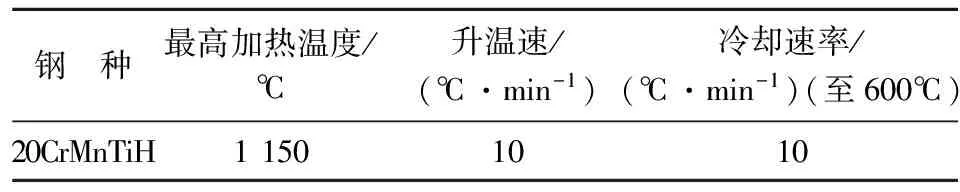

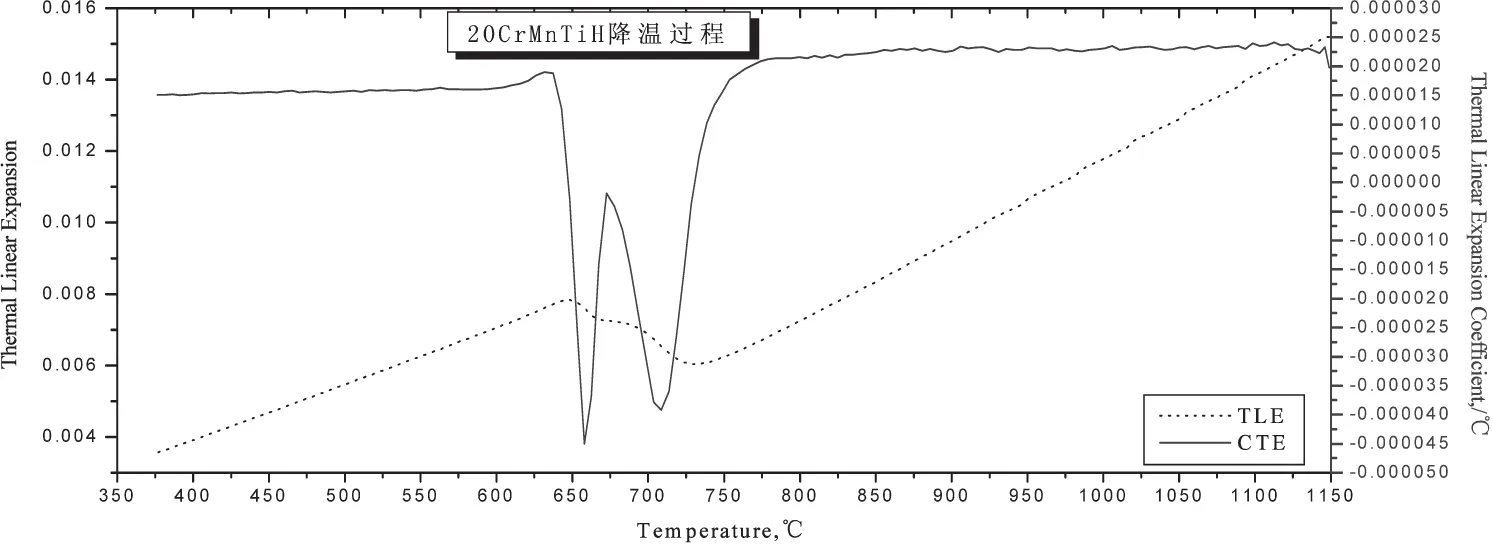

为了揭示加热和冷却过程中由于动力学差异对热膨胀特性产生的可能影响,本实验不仅按标准方法对加热过程进行了测试,还对随后的冷却过程进行了相应测试。实验方案见表2,其中保护气体选用氩气。

表2 实验方案

2.3 实验结果分析

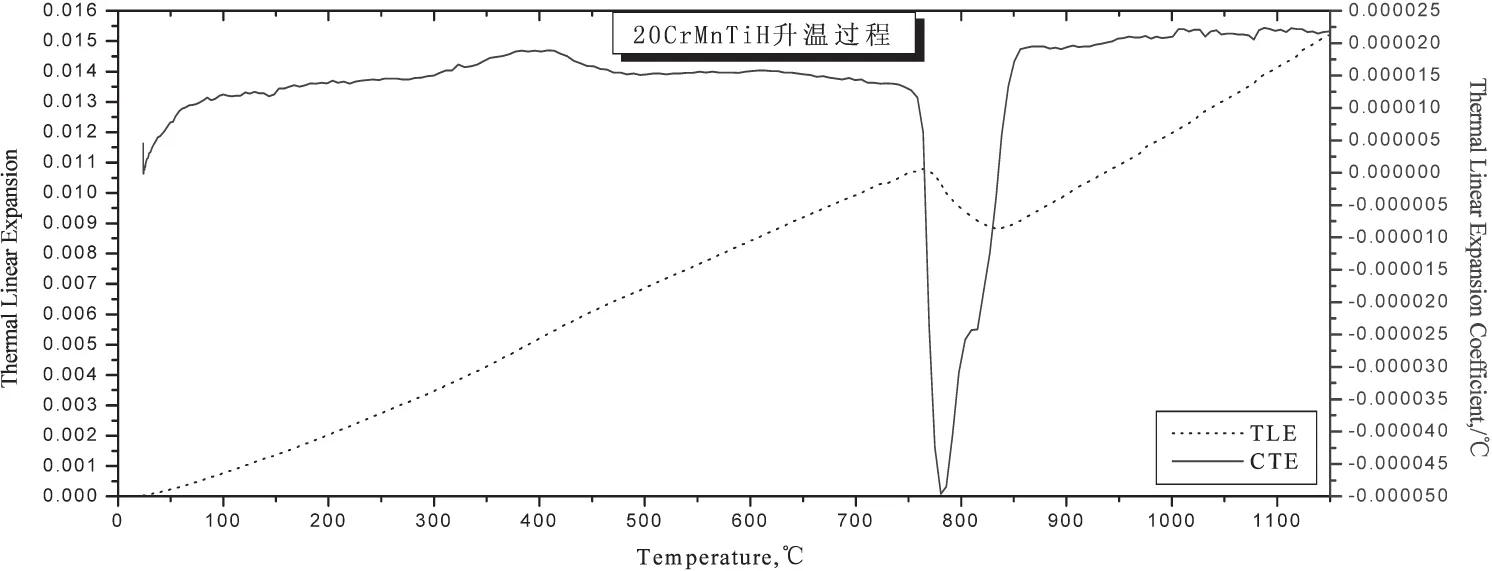

全程热膨胀率及瞬时热膨胀系数关系如图5和图6所示:

图5 升温过程瞬时热膨胀系数、热应变与温度之间的关系

图6 降温过程瞬时热膨胀系数、热应变与温度之间的关系

从图5和图6上可以看出,无论是在升温过程还是在降温过程,钢的瞬时热膨胀系数的变化可以分为三个阶段。以降温过程为例,整个温度区间根据瞬时热膨胀系数的数值变化可分为:从1 150 ℃到先奥氏体开始分解温度之间纯奥氏体相温度区间,该区间瞬时热膨胀系数随温度降低而减小;二是从奥氏体分解温度到共析转变结束温度(连铸过程冷却速度为每分钟几摄氏度,共析转变结束温度也就是珠光体转变结束温度)结束之间的温度区间,该区间内发生瞬时热膨胀系数出现负值,即发生共析膨胀;三是从珠光体转变结束开始到常温的温度区间,该区间内瞬时热膨胀系数随温度降低而减小。升温过程与降温过程类似。此外,从横坐标上可以看出,奥氏体瞬时热膨胀系数要大于先共析铁素体/渗碳体+珠光体的瞬时热膨胀系数。由于动力学差异,升温过程与降温过程瞬时热膨胀系数的凹槽存在一定差异。

3 结论

(1)20CrMnTiH连铸坯良好塑性区温度范围为1 350 ℃~800 ℃,塑性温度区较宽;第Ⅲ脆性区温度范围为800 ℃~600 ℃,脆性温度区较窄;20CrMnTiH齿轮钢连铸坯的零强度温度(ZST)为1 432 ℃,零塑性温度(ZDT)大约在1 400 ℃。连铸坯矫直温度应避开低温脆性区,20CrMnTiH钢的矫直温度应控制在800 ℃以上,这样可以减轻和防止裂纹的产生。

(2)总体上来说钢的瞬时热膨胀系数随温度升高而增加,但在共析转变温度区间内存在共析膨胀,并达到最大值,钢的瞬时热膨胀系数呈现负值。共析转变结束温度以下至室温的温度区间内,先共析铁素体/渗碳体+珠光体组织的瞬时热膨胀系数在0.000 014~0.000 018之间,且含碳量对钢的热膨胀影响很小;从1 150 ℃到共析转变开始温度之间的温度区间内,奥氏体的瞬时热膨胀系数在0.000 021~0.000 024之间,且热膨胀随含碳量的增加而增大。

[1] 梁志锋,毛卫民,张宏. 提高连铸钢水质量的措施[J].山西冶金,2007,108(4):45-47.

[2] 张晨,岳尔斌,仇圣桃.钢的高温力学性能及其影响因素分析[J].连铸,2008,5(6):8-12.

[3] 操龙飞,徐光,邓鹏等.钢的热膨胀特性研究[J].北京科技大学学报,2014,36(5):639-943.

EXPERIMENTAL RESEARCH AND APPLICATION OF HIGH TEMPERATURE CHARACTERISTICS OF GEAR STEEL CONTINUOUS CAST SLAB

Fan Liming Pei Jianhua

(Shandong Iron and Steel Group Corporation)

The mechanical properties and high temperature thermal expansion properties of 20CrMnTiH steel billets were studied. The influence of the two high temperature characteristics on the shape and size of the cast slab during solidification and cooling was analyzed. Deformation and thermal cracking of the reasons for continuous casting equipment and process design to provide a scientific basis to ensure the quality of gear steel products.

Gear steel Continuous casting billet High temperature property Solidification

明,工程师,山东.莱芜(271101),山东钢铁集团有限公司山钢营销总公司;

2017-1-15