地铁头车车体静强度仿真与试验对比及仿真模型修正

2017-05-12李娅娜程则岭

李娅娜+程则岭

摘要: 依据EN 1266312010标准对地铁车头车车体进行静强度仿真,并将仿真结果与试验数据结果进行对比,发现两者具有良好的一致性.但是,在一位端窗台压缩工况中,牵引梁缓冲区4个测点位置误差超过30%;基于试验的应变片尺寸与模型网格尺寸差异造成的误差,利用子模型方法对该区域进行网格单元细化,将误差降为5.88%,14.62%,18.99%和7.46%.

关键词: 地铁; 静强度; 牵引梁缓冲区; 子模型

中图分类号: U270.33;TB115.1文献标志码: B

Abstract: The static strength of subway head car body is analyzed according to standard EN 1266312010. The comparison of simulation results with test data indicates that they are in good consistency. However, in the No.1 end sill compression condition, the errors of four measuring points of traction beam buffer zone are more than 30%; based on the error caused by the difference between the size of the strain gauge and the model mesh size, the mesh refinement of this zone is performed using sub model method, and the errors are reduced to 5.88%, 14.62%, 18.99% and 7.46%.

Key words: subway; static strength; traction beam buffer; sub model

0引言

隨着国民经济的迅猛发展和城市化进程的快速推进,我国城市规模得到空前发展.[1]地铁作为轨道交通形式的一种,已成为各大城市的重要交通工具,并以其运量大、速度快、时间准等[2]许多独特的优势,越来越受到国家和城市的青睐.地铁的另一重大优势是节约土地资源.[3]地铁绝大部分建在地下,很少使用地面用地,这对土地稀缺的大城市来说是“致命”的吸引力.与地面交通相比,地铁的污染最少[4],地铁列车采用电力驱动,不产生废气排放,因而不会对环境造成污染.由于人们对舒适性要求的不断增加,在地铁车体设计时采取一些改进方案,比如加大侧墙窗口、改进地铁内装材料等,这些都能对车体的强度产生影响;另外,升级换代产生的新车型也需要进行强度校核:因此,对车体强度的研究分析十分必要.

有限元分析已被证明是一种经济有效的设计分析手段[5],可以缩短产品设计周期,节约大量的试验和生产费用等,在轨道车辆车体结构强度分析以及整个车身、车架的设计优化中具有不可替代的作用.有限元分析的正确性和精确性依赖于分析全过程每个环节误差的控制,及其环环相扣的误差积累程度,可能的误差包括:(1)几何模型本身的误差,例如车体各部分几何模型简化及部件之间的连接关系;(2)在有限元模型建立过程中产生的误差,包括网格单元类型与大小、连接关系的处理、边界条件的近似和载荷条件的近似等多种因素;(3)有限元分析中代数方程组求解过程中产生的误差,例如单元刚度矩阵数值积分、迭代求解的近似计算误差、计算机的舍入误差等.为获得可靠的仿真分析结果,应仔细考虑每一步误差对结果的影响,并结合试验测点数据进行结果数据对比,对差别较大的测点可以运用子模型技术进一步修改计算,以期得到更精确的结果数据.

本文以某城轨地铁车为研究对象,对比仿真计算与试验测试结果,发现误差的部位及原因,并利用子模型技术修正计算模型,为今后有限元建模和试验对比提出指导意见.

1车体结构特点

铝合金地铁车体的主体结构由底架、侧墙、端墙、车顶和司机室五大部分组成.车体底架为无中梁结构,主要由牵引梁、枕梁、车钩座和边梁连接角铁组成.车体采用全铝结构,通过一位端和二位端枕梁上面的4个空气弹簧座与转向架构架相连接,整体采用筒形结构,传力结构为整体承载方式,即车体关键受力部位在承受外部变载荷后,通过焊接在一起的型材将外部局部载荷传递到车体各个部位,进而车体发生相应的变形.[68]

2车体结构有限元计算

2.1车体有限元模型

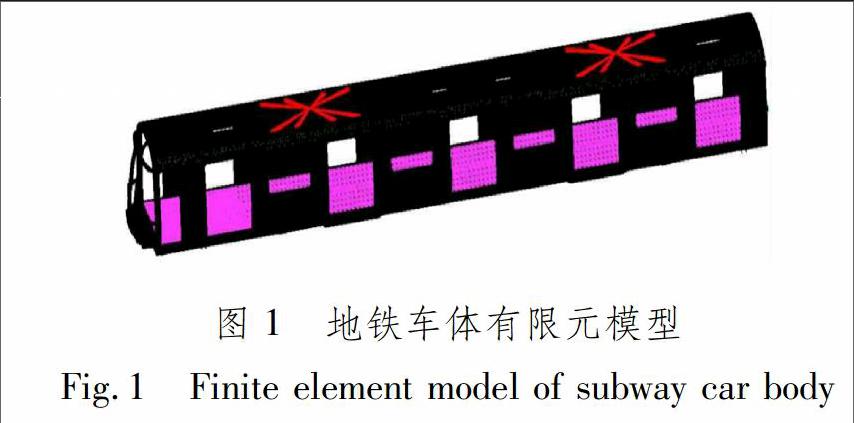

本文地铁车体有限元建模主要以任意4节点薄壳单元(20~30 mm)为主.在车体铆接部位采用BEAM梁单元模拟;在铝合金型材搭接焊接部位采用RIGID刚性单元模拟,该单元特点是刚度较大,不易变形,具有吻合型材间焊缝的实际作用.车体主要设备质量采用质量单元MASS模拟,并用RBE单元吊装在车体相应位置,其他设备以质量单元的形式平铺在地板面上.整车有限元模型离散后有3 843 409个单元和3 260 943个节点.地铁车体的有限元模型见图1.依据车辆标准EN 1266312010中关于车体结构屈服失效的相关内容,对于车体静强度的评定要求为:车体各部件的应力必须小于或等于所选材料的许用应力与安全因数的比值.

2.2计算载荷工况和约束

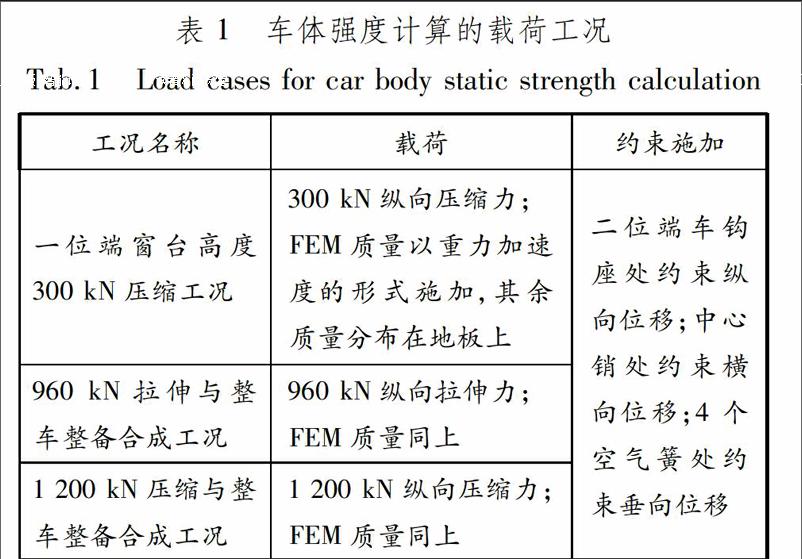

根据EN 1266312010标准,对该城轨地铁车进行12种工况的仿真计算,由于篇幅有限,本文特取较为危险的一位端窗台高度位置300 kN压缩工况,960 kN拉伸与整车整备合成工况,1 200 kN压缩与整车整备合成工况等3种工况进行载荷工况说明,载荷工况施加见表1.

2.3计算结果

使用ANSYS软件对车体进行静强度分析,得到的12种工况仿真计算结果均小于材料的许用应力与安全因数的比值,其中本文所列取的3种危险工况结果为:一位端窗台高度300 kN压缩载荷工况下的最大von Mises应力为215 MPa,发生在一位端门角位置;960 kN拉伸与整车整备合成工况下的最大von Mises应力为102 MPa,发生在司机室立柱母材处;1 200 kN压缩与整车整备合成工况下的最大von Mises应力为148 MPa,发生在司机室立柱母材处.该城轨地铁车车体的静强度满足设计要求.

3仿真计算与试验数据对比分析

将这3种工况的样车试验结果与仿真计算结果进行对比,发现2种结果具有很好的一致性.本文特取应力值较大的一位端窗台高度位置300 kN压缩工况进行结果数据对比说明.

3.1试验概况

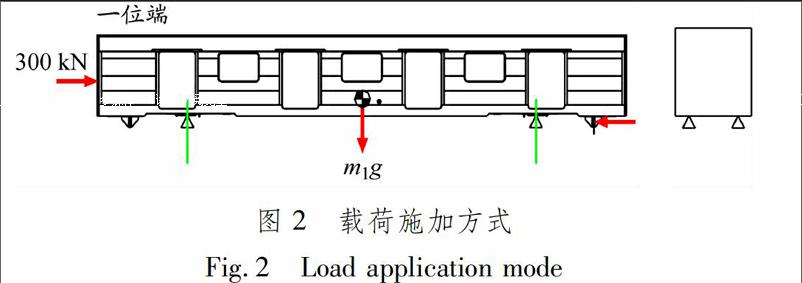

在正式试验前,应至少进行2次预加载,载荷应分阶段增加,直到最大载荷,以消除结构内应力,然后进行正式试验.载荷施加方式见图2.

在城轨地铁样车的静强度试验中,车体支承在4个空簧位,空调质量以配重方式施加到空调位置,吊装和内装结构质量通过配重进行补偿,均布载荷通过多个气缸垂直施加在枕木上,最终传递至车体地板.垂向载荷试验步骤为:(1)传感器信号清零;(2)逐步施加垂向载荷至m0;(3)采集数据;(4)逐步施加垂向载荷,使得车体总质量等于m1;(5)采集数据;(6)卸掉垂向载荷;(7)检查传感器信号是否回到零位.其中:m0为准备好用于试验的车体质量;m1为整备状态下的车体质量.纵向载荷通过纵向加载设备施加在一位端侧墙竖梁腰带高度位置.重点对比考察部位测点位置见图3.

3.2试验对比

一位端窗台高度300 kN压缩工况试验与计算结果的对比见表2,相应的直方图见图4.由静强度试验结果与仿真计算结果对比可以看出2种结果具有很好的一致性,说明车体静强度仿真模型可以很好地反映车体结构的实际传力特性和车体的实际承载能力.总体来看,多数点的试验结果与仿真结果很接近,误差大多在10%左右,但个别测点误差较大,具体为:测点E1480,E1482,E1490以及E1500误差分别为44.63%,18.14%,49.02%和33.00%.原因可能是试验中应变片尺寸为3 mm,而牵引梁缓冲区在有限元计算中的单元网格大小一般为20 mm左右,因此当应变片处于应力梯度变化较大区域时,实测应力与计算值会产生误差,使其计算精度出现过大偏差.为验证此原因,采用子模型方法对此区域重新进行网格细化,以此提高计算精度.

4基于子模型的试验对比

子模型法又称切割边界法或特定位移法,是一种基于圣维南原理精确计算结构中细部构件的方法.圣维南原理表明,在边界上进行实际载荷的等效,应力和应变只会在切割边界处变化,只会影响边界近处(局部区域)的应力,对远离边界区域的应力没有明显影响.[9]该原理用整体模型切割边界上的位移作为子模型的位移边界条件,对子模型进行重新计算,得到更精确的结果.[10]

4.1子模型建立

将子模型从整体模型中截取出来,对子模型中的牵引梁缓冲区域进行局部网格细化(网格大小为6 mm)以提高计算精度.子模型共划分296 914个单元和225 334个节点.整体模型与子模型在牵引梁缓冲区网格密度对比见图5.

4.2试验对比分析

计算结果对比见图6.通過计算可以看出,整体模型和子模型在牵引梁缓冲区应力值分布的方向和位置基本一致.在测点E1480,E1482,E1490以及E1500上,由子模型计算出的结果应力值分别为-41.40,-29.00,-29.05和-29.23 MPa,相对整体模型来说更接近测点的测试值,将计算值与测试值的误差由44.63%,18.14%,49.02%和33.00%降为5.88%,14.62%,18.99%和7.46%,说明在子模型中对重要部位的网格单元进行细化不仅可减少计算时间而且大大提高计算精度,为试验对比分析时个别误差较大点重新验证提供高效的验证方法.

5结论

(1)给出城轨地铁车头车车体的一般建模方法,车体静强度von Mises应力值均小于材料的许用应力,车体结构强度满足设计要求.

(2)根据试验数据,进行仿真分析结果与试验数据的对比分析,发现两者具一致性很好,因此,所建立的有限元仿真模型能有效反映车体结构的实际传力特性以及车体的实际承载能力.

(3)在建模过程中,为使得计算应力与测试应力的误差减小、提高计算精度,应对一些重要部位(如牵引梁缓冲区等)进行有限元建模时使用精细化网格单元.

(4)在进行试验结果与仿真计算结果对比分析时,对于应力梯度变化较大区域应考虑由于应变片较小但模型网格单元较大所引起的误差,必要时可运用子模型方法重新计算进行验证.

参考文献:

[1]张翔. 城市化与道路客运发展关系研究[D]. 西安: 长安大学, 2010.

[2]周忠于. 地铁工程项目融资研究[D]. 长沙: 中南大学, 2010.

[3]周奕玲. 地铁地下空间商业利用的优势与建议[J]. 才智, 2013(14): 13.

ZHOU Y L. Advantages and suggestions of commercial utilization of underground space in Subway[J]. Intelligence, 2013(14): 13.

[4]彭澎, 刘艺默. 地铁对城市现代化的影响[J]. 城市观察, 2012(5): 2431.

PENG P, LIU Y M. Impact of metro development on urban modernization[J]. Urban Insight, 2012(5): 2423.

[5]孙海霞, 戴京涛, 姜伟, 等. 有限元法在机械工程中的应用与发展[J]. 科技创新导报, 2011(3): 84. DOI: 10.3969/j.issn.1674098X.2011.03.066.

SUN H X, DAI J T, JIANG W, et al. FEM application and development in mechanical engineering[J]. Science and Technology Innovation Herald, 2011(3): 84. DOI: 10.3969/j.issn.1674098X.2011.03.066.

[6]周建乐, 王军. 地铁车辆铝合金车体的设计[J]. 城市轨道交通研究, 2000(2): 5356.

ZHOU J L, WANG J. Subway vehicle aluminum car body design[J]. Urban Mass Transit, 2000(2): 5356. DOI: 10.3969/j.issn.1007869X.2000.02.014.

[7]吴海. 高强铝合金整体与局部耦合稳定性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2011.

[8]王爱彬. 高速动车组拖车车体结构强度分析及优化设计[D]. 北京: 北京交通大学, 2010.

[9]夏伟, 胡成, 瞿尔仁. ANSYS子模型分析技术在处理应力集中时的应用[J]. 工程与建设, 2006, 20(2): 9294.

XIA W, HU C, QU E R. Applications of ANSYS submodeling technology in dealing with stress concentration[J]. Engineering and Construction, 2006, 20(2): 9294. DOI: 10.3969/j.issn.16735781.2006.02.002.

[10]苏礼邦. 用子模型方法进行高拱坝预应力闸墩结构有限元分析[D]. 西安: 西安理工大学, 2007.(编辑武晓英)