往复镦挤2A66铝锂合金室温拉伸性能及韧化机制

2017-05-12滕杰许娟高文理陆政

滕杰 许娟 高文理 陆政

摘 要:利用电子衍射背散射、透射电子显微观察、扫描电镜观察和室温拉伸试验对往复镦挤不同变形道次的2A66合金的组织和力学性能进行了检测和分析.结果表明,往复镦挤可以有效细化2A66铝锂合金组织,使组织更加均匀.随着往复镦挤变形道次增加,2A66铝锂合金中高密度位错逐渐向位错墙和亚晶界转变,粗大的第二相分布更均匀,弥散的β′相有部分回溶到2A66铝锂合金基体中.往复镦挤变形后2A66铝锂合金的塑性大幅提高,强度略有下降,其韧化主要是位错组态的变化、粗大的θ′ 相的均匀和细化以及弥散的β′相部分回溶的结果.

关键词:塑性变形;2A66铝锂合金;韧化;微观组织

中图分类号:TG 111.7 文献标识码:A

Abstract:Repetitive upsetting and extrusion (RUE) was firstly carried out on 2A66 AlLi alloy. Electron backscatter diffraction (EBSD), transmission electron microscopy (TEM), scan electron microscopy (SEM), and room temperature tensile testing were then performed to investigate the microstructure characteristics and mechanical properties of 2A66 AlLi alloy. The results showed that RUE was effective in refining the microstructure of 2A66 AlLi alloy. With the increase of RUE pass numbers, high density dislocations in 2A66 AlLi alloy gradually transformed to dislocation walls and subgrain boundaries, distribution of large second phase (θ′) became more homogenous, and a part of β′ dispersion dissolved into the aluminumlithium alloy matrix. After RUE processing, the ductility improved greatly with a modest reduction in strengthening, as the toughening of the alloy was mainly attributed to the change of dislocation, the homogeneity and fragment of θ′ phase, and the dissolution of β′ dispersion.

Key words:plastic deformation;2A66 AlLi alloy; toughening;microstructure

鋁锂合金具有低密度、高比刚度、高弹性模量和低的裂纹扩展速率等优良性能,被认为是21世纪最理想的航天航空结构材料[1].但研究者们发现铝锂合金塑性和断裂韧性差,妨碍了铝锂合金的推广应用[2].大塑性变形技术可以极大地细化合金晶粒,是改善合金性能的有效方法,成为近年来人们研究的热点.目前,研究得比较成熟的大塑性变形方法主要有等通道转角挤压(ECAP)、高压扭转(HPT)和累积叠轧(ARB),对其组织演变及强韧化机制研究都比较深入[3].往复镦挤变形工艺具有以下优点:1)每一道次由一次镦粗变形和一次传统的挤压组成,可以获得较大的应变,且在镦挤变形过程中不同的取向有更多的交互剪切平面,在有效地细化晶粒的同时还能改善材料的织构[4];2)在往复镦挤过程中材料处于三向压应力状态,可以提高材料的塑性变形能力.与等通道转角挤压等其他大塑性变形技术相比,对往复镦挤变形工艺的研究还比较少,以前的研究主要集中在往复镦挤块体机械合金化,对大块金属进行塑性变形也多集中在研究往复镦挤变形过程中的塑性流动行为和验证往复镦挤对晶粒细化的效果[5-9].对往复镦挤过程中强韧化机制的研究很少,对铝锂合金进行往复镦挤的研究也未有报道.

2A66铝锂合金是我国自主研发的新型铝合金,但是目前对其变形工艺和力学性能的研究还不够透彻,因此有必要对其进行更深入的研究,推动2A66铝锂合金在国内的应用.本文利用往复镦挤技术对2A66铝锂合金进行研究,旨在探究往复镦挤变形对2A66铝锂合金组织的影响,改善2A66铝锂合金的塑性,并探讨往复镦挤过程中2A66铝锂合金的韧化机制.

1 实验方法

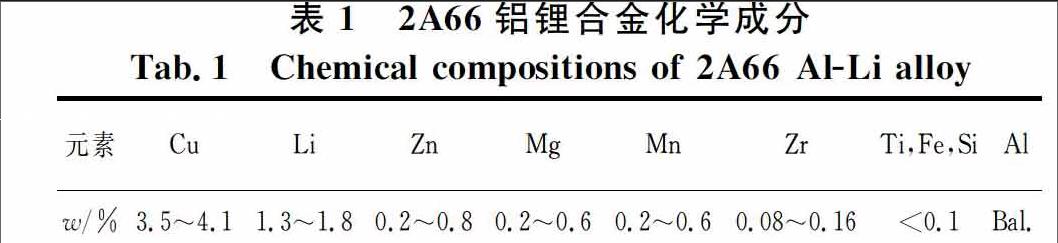

本研究所用实验材料为北京航空材料研究院提供的AlCuLiX系铝锂合金2A66,其名义成分见表1(质量分数).合金熔炼和精炼后经半连续铸造制得圆锭,然后铸锭在410 ℃以12.96∶1的挤压比经热挤压变形后再经机加工制成Φ15 mm× 125 mm 的往复镦挤圆形试棒.

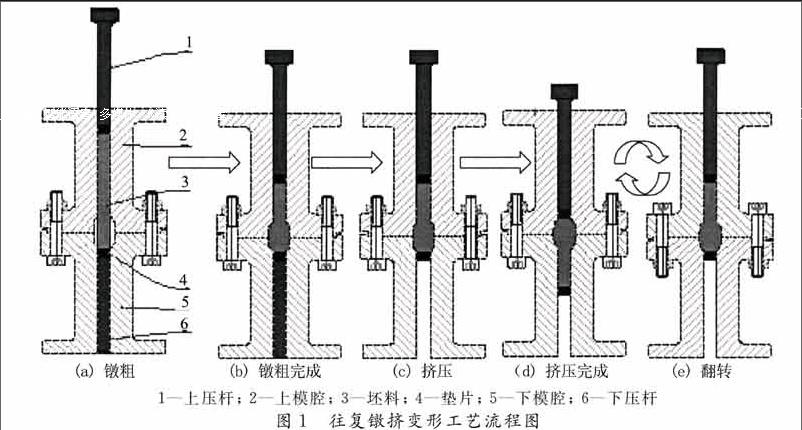

本研究的往复镦挤实验是在YJ32315立式四柱液压机上进行的,往复镦挤模具型腔由中间型腔和上、下型腔组成,中间型腔的直径为Φ23 mm,上下型腔的直径均为Φ15 mm,每道次的应变量为1.708.往复镦挤变形工艺的流程图如图1所示.在实验过程中,为减少摩擦,在模具型腔和试样之间均匀涂上石墨机油作为润滑剂.往复镦挤变形前将模具和试样加热到350 ℃,并保温3 h.

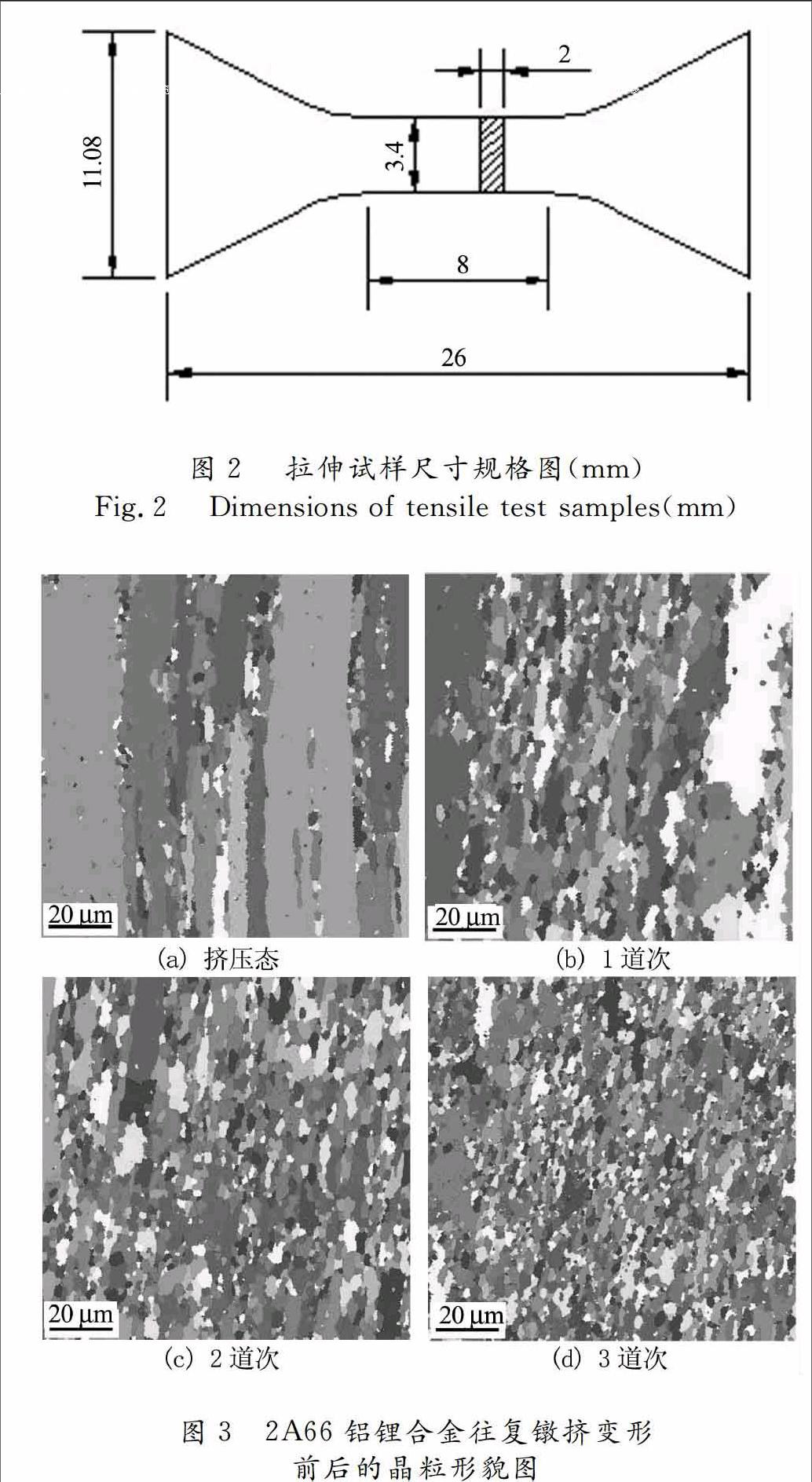

本文的拉伸试样尺寸规格如图2所示,单位为mm,其标距为8.0 mm.拉伸试验是采用美国Instron 3369力学试验机进行的,拉伸速率为1.0 mm/min.2A66铝锂合金晶粒形貌是采用电解抛光的方法制得分析样品,在配有电子衍射背散(EBSD)探针的FEI Quanta200环境扫描仪上进行表征分析的.透射电子显微观察是在JEM3010型高分辨透射电子显微镜上进行的.第二相的分布和断口扫描是在FEI Quanta200环境扫描仪上进行表征分析的.

2 实验结果

2.1 微观组织

图3为往复镦挤前后2A66铝锂合金的EBSD晶粒形貌.从图3(a)可看出,挤压态的2A66铝锂合金沿挤压方向呈扁平的长条状,沿着长条状晶粒的晶界分布着一些细小的晶粒,这是在高温挤压过程中发生了部分再结晶形成的组织.往复镦挤1道次后的晶粒依然是长条状,但长条状晶粒的长径比减小了,细晶的数目也越来越多.从图3(c)可看出,往复镦挤2道次后,2A66铝锂合金组织中晶粒形貌不再以长条状为主,细小的晶粒越来越多,且晶粒间形貌的差别也越来越小,即晶粒组织越来越均匀.从图3(d)可看出,往复镦挤3道次后晶粒组织中虽然还有少量长条状晶粒,但大部分的晶粒为细小的类等轴晶组织.有研究表明,往复镦挤后合金组织中晶粒的细化主要是因为发生了动态再结晶[10].

图4为往复镦挤前后的TEM图.从图中可看出挤压态的2A66铝锂合金中位错密度较高,并且位错互相缠结在一起.往复镦挤1道次后,2A66铝锂合金中局部区域位错开始减少,并且晶内有些位错重新排列形成了位错墙或者位错界.往复镦挤2道次后,2A66铝锂合金中的可见位错减少,有的位错已演变为亚晶界(如图4(c)所示).往复镦挤3道次后,2A66铝锂合金中可见位错已经很少了.由于铝锂合金的层错能较高,并且本实验中热挤压时挤压比为12.96,变形量达92.3%,积累了大量的变形畸变能,在后续的往复镦挤变形过程中位错易于发

生交滑移或者攀移,使滑移面上不规则的位错重新分布,刃型位错垂直排列成位错墙或者小角度亚晶界.同时通过攀移还可以使同一滑移面上的异型位错相互抵消,使位错密度下降.

2.2 第二相分布

图5为2A66铝锂合金往复镦挤变形前后的第二相分布图.经过EDS能谱检测(如图6所示),2A66铝锂合金中第二相主要为θ'(Al2Cu)相,如图5中浅色部分所示.从图5(a)中可看出挤压态的2A66铝锂合金中的第二相主要沿与挤压轴向平行的方向呈条带状分布(图中箭头方向为挤压方向),并且有粗大的长条状第二相在基体中不均匀地分布,主要是因为第二相粒子在挤压过程中受到较大的沿挤压轴向的应力,而形成的挤压流线.往复镦挤1道次后(如图5(b)所示),2A66铝锂合金基体中第二相依然沿挤压轴向大致呈长条状分布,不过有部分的第二相开始沿垂直挤压轴的方向转动,第二相的加工流线开始发生弯曲.往复镦挤2道次后(如图5(c)所示),由于合金在镦粗的过程中会发生横向流动,2A66铝锂合金中的第二相分布不再呈明显的条状分布,第二相在基体的分布更均匀了,尤其是那些粗大的第二相不再分布在一条线上,而是散落在整个基体中.往复镦挤3道次后,在2A66铝锂合金局部观察不到明显的粗大的第二相,粗大的第二相的数目有所减少.说明往复镦挤不仅可以使材料中第二相重新分布,而且在一定程度上还可以细化第二相粒子.

图7为透射电镜高倍下观察到的弥散析出相的分布.经过衍射标定和形貌分析对比[11],得出析出相为Al3Zr(β'相).从图中可以看出,挤压态的2A66铝锂合金中存在较多球状的弥散析出相β'.随着往复镦挤变形道次的增加细小的弥散析出相越来越少.往复镦挤3道次后2A66铝锂合金中的弥散析出相非常少,几乎观察不到析出的弥散相.这种随着大变形的进行,析出相回溶到基体的现象在其他铝合金大变形研究中也有发现[12-14].其原因主要是强变形引入大量畸变能量,增加了合金系统的应变能和第二相粒子回溶的驱动力[14].

2.3 力学性能

图8为2A66铝锂合金往复镦挤变形前后的室温拉伸应力应变曲线.从图中可看出,随着往复镦挤道次增加,2A66铝锂合金的强度有所下降,但是塑性有大幅提高.从表2可看出,挤压态2A66铝锂合金的延伸率为18.2%,往复镦挤3道次后2A66鋁锂合金的延伸率提高到了34.2%,提高幅度高达87.9%.

图9为2A66铝锂合金往复镦挤变形前后的拉伸断口形貌.从图中可看出,挤压态2A66铝锂合金(如图9(a)所示)拉伸断口由比较明显的撕裂棱和韧窝组成,撕裂棱沿一定的方向扩展,韧窝的尺寸较小.并且在断口中可看到粗大的第二相粒子.往复镦挤1道次后(如图9(b)所示),2A66铝锂合金断口的撕裂棱减弱,韧窝的数目增加,韧窝尺寸也有一定程度增大,但是韧窝的分布不太均衡,有少量较深的韧窝,还有二次裂纹和由于第二相粒子拔出或破碎而产生的孔洞.往复镦挤2道次后(如图9(c)所示),2A66铝锂合金断口中大尺寸韧窝和深韧窝的数量增加,并且不同的韧窝之间的区别减小.往复镦挤3道次后(如图9(d)所示),2A66铝锂合金断口形貌与往复镦挤2道次相比,深韧窝的数目增多了,且断裂面上的韧窝分布更加均匀了.往复镦挤前后2A66铝锂合金断口中撕裂棱的减弱、韧窝尺寸的增大、深度的增加,也表明了随着往复镦挤变形量的增加,2A66铝锂合金的塑韧性在不断提高.

3 讨 论

3.1 晶粒尺寸对2A66铝锂合金强韧性的影响

一般认为随着晶粒尺寸的减小,合金的强度和塑性都会提高.屈服强度与晶粒尺寸的关系通常是通过HallPetch关系来描述的:

σs=σ0=Kd12.(1)

式中:σs为合金的屈服应力;σ0为单晶体的屈服应力;K为HallPetch常数;d为晶粒尺寸.由式(1)可知,随着晶粒尺寸减小,合金的屈服强度是会提高的.由2.1节可知,往复镦挤变形后2A66铝锂合金晶粒尺寸发生了很大程度的细化.按照HallPetch关系,2A66铝锂合金在往复镦挤后的屈服强度应该提高,但是从2.3节2A66铝锂合金往复镦挤前后的室温拉伸力学测试结果可知,往复镦挤后2A66铝锂合金的强度并没有因为晶粒细化而提高,反而有所下降.有研究表明这种现象的出现主要与晶内强化的贡献与变形过程中材料内的位错组态和位错密度有关[15].但晶粒尺寸细化可以引起2A66铝锂合金塑性提高.随着往复镦挤进行,2A66铝锂合金晶粒细化,可使变形机制发生变化,因为往复镦挤变形温度较高,随着应变量的增加,晶粒不断细化,晶界的可动性增强,而晶界滑移可有效松弛位错引起的应力集中,使变形更加均匀[16];另一方面,因为单位体积内晶粒越多,形变时同样的形变量可分散到更多的晶粒中,产生较均匀的形变而不会造成局部应力过度集中,引起裂纹的过早产生与发展,提高了塑性变形的协调能力,促使2A66铝锂合金塑性提高.这与图9中观察到的随着往复镦挤变形量增加,2A66铝锂合金拉伸断口中韧窝越来越均匀一致.3.2 位错对2A66铝锂合金强韧性的影响

金属材料的强化通常都是通过阻碍位错的运动来实现的,比如细晶强化、固溶强化、析出相强化和加工硬化.因此,变形过程中位错的组态和密度对材料的力学性能的影响非常重要.一般而言,合金中的位错密度越高,合金的强度也就越高[17].位错强化的特点是,在塑性变形过程中位错不断增殖,使位错密度提高,从而导致位错间的交互作用加强,导致流变应力提高,使合金强化.但是在变形过程中位错的变化存在着一个竞争的过程[18]:1)位错通过与已存在的位错交互作用而发生增殖;2)已经存在的位错逐渐重排或消失.以哪一过程为主取决于已经存在的位错的密度的高低.当位错密度很低时,受到外力作用后位错会发生增殖,当位错密度达到一定临界值后,位错增殖困难,基体积累的畸变能较大,位错间会通过交滑移和攀移发生重排和抵消.从2.1节中可看出挤压态2A66铝锂合金晶内和晶界处堆积了很多缠结的位错,随着往复镦挤的进行,位错缠结逐渐演变为位错墙和亚晶界.有研究表明,位错相互缠结的状态比位错转化为位错界或亚晶界对滑移有更高的阻碍作用[15],因为大量位错缠结在一起时位错很难运动,晶界也很难穿过,会产生较大的强化作用,缠结的位错减少,位错强化作用也会随之减弱.此外位错密度减少不仅会减弱位错间的相互阻碍而产生的强化作用,还会减弱其他通过阻碍位错运动来强化金属的强化机制的强化作用.同时因为位错密度降低,一方面可促进拉伸过程位错的运动,来协调拉伸过程中的变形,另一方面位错密度降低可以减少位错塞积从而降低应力集中的程度,因此可以提高2A66铝锂合金的塑性.

3.3 第二相对2A66铝锂合金强韧性的影响

第二相对合金力学性能的影响与第二相的形貌、大小、分布等有关.在本研究中存在2种主要的第二相:粗大的θ' 相和弥散的β'相.从图9中 2A66铝锂合金拉伸断口形貌可以看出,粗大的第二相是主要的裂纹源.随着往复镦挤进行2A66铝锂合金中粗大的θ'相的分布更加均匀,不再沿挤压轴向呈条带状分布,尺寸也有所细化,可使2A66铝锂合金变形更加均匀,减少应力集中,延缓裂纹扩展,使2A66铝锂合金塑性提高.另一方面,在挤压态的2A66铝锂合金中存在较多细小弥散的β'相,β'相的存在会对晶界产生很大的拉拽力,移动的晶界不会切断β'相而是完全包围它们[19].随着往复镦挤的进行,2A66铝锂合金中弥散的β'相逐渐减少,回溶到2A66铝锂合金基体中,其对晶界和位错运动的阻碍作用减少,塑性变形更容易发生,因此随着往复镦挤道次的增加,第二相对2A66铝锂合金的强化作用减弱,会使强度有所下降,塑性提高.

4 结 论

1)随着往复镦挤的进行,2A66铝锂合金晶粒的长径比不断减小,晶粒细化,分布也更加均匀.

2)随着往复镦挤的进行,2A66铝锂合金中高位错缠结逐渐向位错墙和亚晶界转变,位错密度减小,2A66铝锂合金中粗大的第二相分布更加均匀,部分弥散的第二相β'逐渐回溶到铝锂合金基体中.

3)往复镦挤变形3道次后,2A66铝锂合金的塑性大幅提高,从挤压态的18.2%增加到了34.2%,拉伸强度和屈服强度略有下降.往复镦挤2A66铝锂合金的韧化主要是位错组态的变化、粗大的θ' 相的均匀和细化以及细小弥散的β'相部分回溶的结果.

参考文献

[1] 尹登峰, 郑子樵. 铝锂合金研究开发的历史与现状[J]. 材料导报, 2003, 17(2):18-20.

YING Dengfeng, ZHENG Ziqiao. History and current status of aluminiumlithium research and development[J].Materials Review, 2003, 17(2):18-20.(In Chinese)

[2] GIRIBASKAR S, GOUTHAMA, PRASAD R. Dynamic recrystallization in AlLi based alloy during equal channel angular extrusion[J]. Materials Science Forum, 2012, 715/716:286-291.

[3] 路君,靳麗,曾小勤,等.大塑性变形材料及变形机制研究进展[J].铸造工程,2008,32(1):32-36.

LU Jun, JIN Li, ZENG Xiaoqin, et al. Deformation mechanism of severe plastic deformation alloy [J]. Foundry Engineering, 2008, 32(1): 32-36. (In Chinese)

[4] ZAHARIA L, COMANECI R, CHELARIU R, et al. A new severe plastic deformation method by repetitive extrusion and upsetting[J]. Materials Science & Engineering A, 2014, 595(5):135-142.

[5] BALASUNDAR I, RAGHU T. Deformation behavior of bulk materials during repetitive upsettingextrusion (RUE)[J]. International Journal of Materials Forming, 2010, 3: 267-278.

[6] HU Lianxi, LI Yuping, WANG Erde, et al. Ultrafine grained structure and mechanical properties of a LY12 Al alloy prepared by repetitive upsettingextrusion[J]. Materials Science & Engineering A, 2006, 422(1): 327-332.

[7] XU Y, HU L , SUN Y, et al. Repetitive upsetting extrusion process and microstructure evolution of AZ61 magnesium alloy[J]. Materials Research Innovations, 2014, 18:173-177.

[8] 李小強,李元元,胡连喜,等. 多道次镦挤大变形对2024铝合金组织性能的影响[J]. 金属成形工艺, 2003, 21(5):37-39.

LI Xiaoqiang, LI Yuanyuan, HU Lianxi, et al. Influence of multipass upsettingextrusion deformation on the microstructure and performance of aluminum alloy 2024[J]. Metal Forming Technology, 2003, 21(5): 37-39. (In Chinese)

[9] BALASUNDAR I, RAGHU T. On the die design for repetitive upsettingextrusion(RUE) process[J]. International Journal of Materials Forming, 2013, 6: 289-301.

[10]苏海.纳米Al2O3/2024铝基复合材料的制备及往复镦挤变形研究[D].长沙:湖南大学材料科学与工程学院,2012:81-82.

SU Hai. Researches on preparation and repeated upsetting and extrusion of nanoAl2O3/2024 aluminum matrix composites[D]. Changsha: College of Materials Science and Technology, Hunan University, 2012:81-82.(In Chinese)

[11]PRASAD N E, GOKHAL A A, WANHILL R J H. Aluminumlithium alloysprocessing, properties, and applications[M]. New York:ButterworthHeinemann, 2014: 342-343.

[12]ZHANG Y, BETTLES C, ROMETSCH P A. Effect of recrystallization on Al3Zr dispersoid behaviour in thick plates of aluminium alloy AA7150[J]. Journal of Materials Science, 2014, 49:1709-1715.

[13]SENKOV O N, FROES F H, STOLYAROV V V, et al. Microstructure and microhardness of an AlFe alloy subjected to severe plastic deformation and aging[J]. Nanostructured Materials, 1998, 10(5): 691-698.

[14]MURAYAMA M, HORITA Z, HONO K. Microstructure of twophase Al1.7 at% Cu alloy deformed by equalchannel angular pressing[J]. Acta Materialia, 2001, 49(1):21-29.

[15]彭北山, 刘志义, 宁爱林,等. 应变能对AlCu合金强变形诱导析出相回溶的影响[J]. 材料热处理学报, 2008(6):107-110.

PENG Beishan, LIU Zhiyi, NING Ailin,et al.Effect of strain energy on sever plastic deformation induced dissolution of precipitation phase in AlCu alloy[J].Transactions of Materials and Heat Treatment, 2008(6):107-110. (In Chinese)

[16]TORRE F H D, GAZDER A A, GU C F, et al. Grain size, misorientation, and texture evolution of copper processed by equal channel angular extrusion and the validity of the HallPetch relationship[J]. Metallurgical & Materials Transactions A, 2007, 38(5):1080-1095.

[17]林金保.往复挤压ZK60与GW102K镁合金的组织演变及强韧化机制研究[D]. 上海:上海交通大学材料科学与工程学院,2008:121-122.

LIN Jinbao. Microstructure evolution and strengthening mechanism of ZK60 and GW102K alloys fabricated by cyclic extrusion and compression[D]. Shanghai: School of Materials Science and Engineering, Shanghai Jiaotong University, 2008:121-122.(In Chinese)

[18]杨德庄.位错与金属强化机制[M].哈尔滨:哈尔滨工业大学出版社,1991:128-131.

YANG Dezhuang. Dislocations and strengthening mechanism of metals[M].Harbin:Harbin Institute of Technology Press, 1991: 128-131. (In Chinese)

[19]LIN Y, ZHANG Y, XIONG B, et al. Achieving high tensile elongation in an ultrafine grained Al alloy via low dislocation density[J]. Materials Letters, 2012, 82:233-236.