氧炼锡采用新型真空炉蒸馏除Pb、Bi的工艺研究

2017-05-11吴红星

吴红星

(云南锡业股份有限公司冶炼分公司, 云南 红河 661000)

氧炼锡采用新型真空炉蒸馏除Pb、Bi的工艺研究

吴红星

(云南锡业股份有限公司冶炼分公司, 云南 红河 661000)

研究了氧炼锡采用新型真空炉处理除Pb、Bi过程中,不同流量和炉内功率对产品中Pb、Bi含量的影响。通过单因素分析法确定了最佳工艺:炉内功率185 kW,流量0.2 kg/s,产品中Pb、Bi含量达到Sn99.90标准;炉内功率185 kW,流量0.18 kg/s,产品中Pb、Bi含量可达到Sn99.90D标准。

氧炼锡; 新型真空炉; Pb; Bi; 标准

粗锡精炼过程中脱除砷、铁后的粗锡业界习惯称之为氧炼锡,为了系统的研究新型真空炉对各种物料的适应性,实现真空炉生产Sn99.90精锡或高品级精锡,利用新型真空炉开展了氧炼锡真空炉进行脱Pb、Bi的生产试验。按照试验条件,共处理氧炼锡151.63 t,产出不同品级真空锡130.984 t,真空铅20.161 t,氧化渣0.494 5 t,高砷灰0.017 6 t。产品真空锡中Pb、Bi含量均达到精锡标准。

为方便论述,产品以Pb为标准,达到Sn99.90

精锡标准的为1#真空锡,达到低铅1#精锡标准的为低铅1#真空锡,达到高级锡标准的为高级真空锡。

1 试验原理

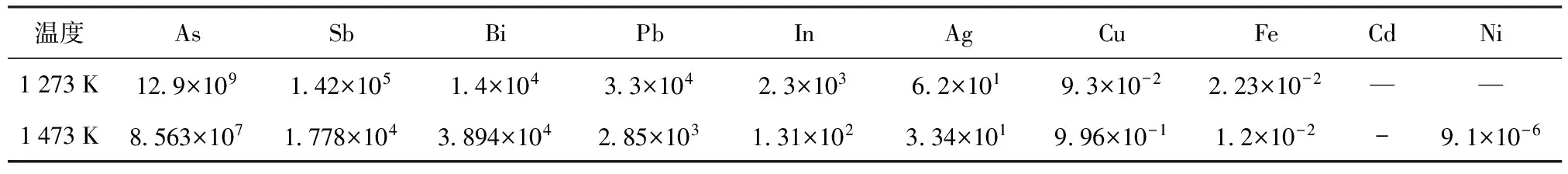

杂质元素与Sn能否实现真空分离可以考察杂质元素与Sn的分离系数,也可以考察其与Sn的蒸气压比,本文采用蒸气压比值大小进行判定。同一温度下,杂质元素与Sn的蒸气压比值越大,越容易分离。主要杂质元素与Sn的蒸气压比如表1所示。

表1 1 273 K、1 473 K温度下各元素与Sn的蒸气压比[1]

注:温度973 K时Cd与Sn的蒸气压比为1.1×105,Ni与Sn的蒸气压比远小于1。

从表1中数据可以看出,氧炼锡采用真空炉处理在1 273 K~1 473 K温度下,As、Sb、Bi、Pb、In、Cd、Ag能挥发与Sn分离;Cu、Fe、Ni不能挥发与Sn分离。

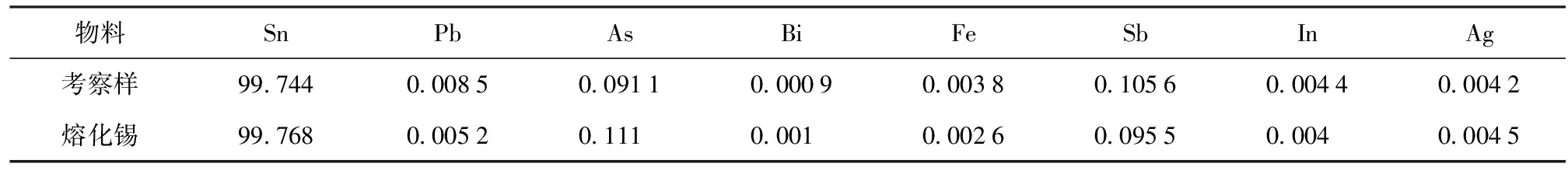

2 原料

试验所用原料为熔甲锡经过氧化锅脱除As、Fe后的氧炼锡,由于生产过程中氧炼锡铸锭供给下道工序,为确保原料成分的准确性和稳定性,将试验所需原料进行了集中熔化,其成分如表2所示。

从表2可以看出,原料中除Fe到达精锡标准以外,其它元素均未达到精锡标准,真空炉熔化样与氧炼锡在上道工序化验成分基本吻合。

3 试验

试验采用20 t新型真空炉及其配套设备设施。

新型真空炉开动后,炉内残压在低于10 Pa后基本稳定,因此工艺参数需要确定的主要是炉内功率和粗锡熔体流量,采用单因素法,通过确定其中一个参数调节另一个参数来考察两个工艺参数对产品的影响。

表2 原料成分 %

3.1 流量的影响

为了确定合适流速,本试验固定炉内功率为185 kW,流量调整如表3所示。

试验结果如表4所示。

从表4试验结果可以看出,同一功率,流量越大,杂质的脱除率降低,相应的产品品级越低,电单耗、焊锡品位和焊锡产出率越低,但台班处理量、台班产品量、产品产出率和Sn直收率越高。炉内功率为185 kW时,控制流量0.2 kg/s,取得的技术经济指标最优。

表3 流速试验条件

表4 流速试验结果 %

3.2 功率的影响

为了确定流量,固定流量为640 kg/s,功率确定如表5所示。

试验结果如表6所示。

从试验结果看,功率超过185 kW,功率升高,产品Pb含量均达到精锡标准,但指标差别不大。

表5 炉内功率试验条件

表6 炉内功率试验结果 %

3.3 As、Sb最大脱除能力试验

据文献[2]报道,在973 K~1 493 K温度下,处理含Sb34.1%的原料,当温度达到1 493 K时,残留液中含Sb仅0.62%,试验表明温度越高,Sn-Sb合金中Sb越容易挥发。

杨斌等[3]采用真空蒸馏的方法, 在蒸馏温度~1 573 K, 真空度小于13 Pa, 蒸馏时间大于30 min条件下使锑铅从含锑~10%、含铅~5%、含锡~85%的锡锑合金中挥发, 得到含锡>99%的粗锡和锡锑铅三元合金,1 573 K时Sb的挥发效果明显提高。

为了考察As、Sb能否通过真空炉一次脱除到精锡标准,根据功率和流量对杂质脱除的影响,试验在真空炉满负荷功率195 kW,控制流量分别为0.19 kg/s、0.17 kg/s、0.15 kg/s,产品真空锡成分如表7所示。

从真空锡成分可以看出,195 kW功率条件下,降低流量,As、Sb在真空锡中的含量逐渐降低,但是始终未达到精锡标准。一方面是由于各种杂质与Sn发生作用,或者杂质之间发生作用,实际的蒸气压会有所偏差,其中As、Sb即为负偏差,As与Sn生成较稳定的SnAs和Sn3As2,而Sb与Sn易形成固溶体,虽然As、Sb与Sn的饱和蒸气压比高于Pb、Bi,但其分离效果可能会与蒸气压比大小不一致;另一方面,随着原料中Sb含量的降低,其活度也随之降低,因此挥发更加困难。

3.4 产品情况及分析

3.4.1 真空锡

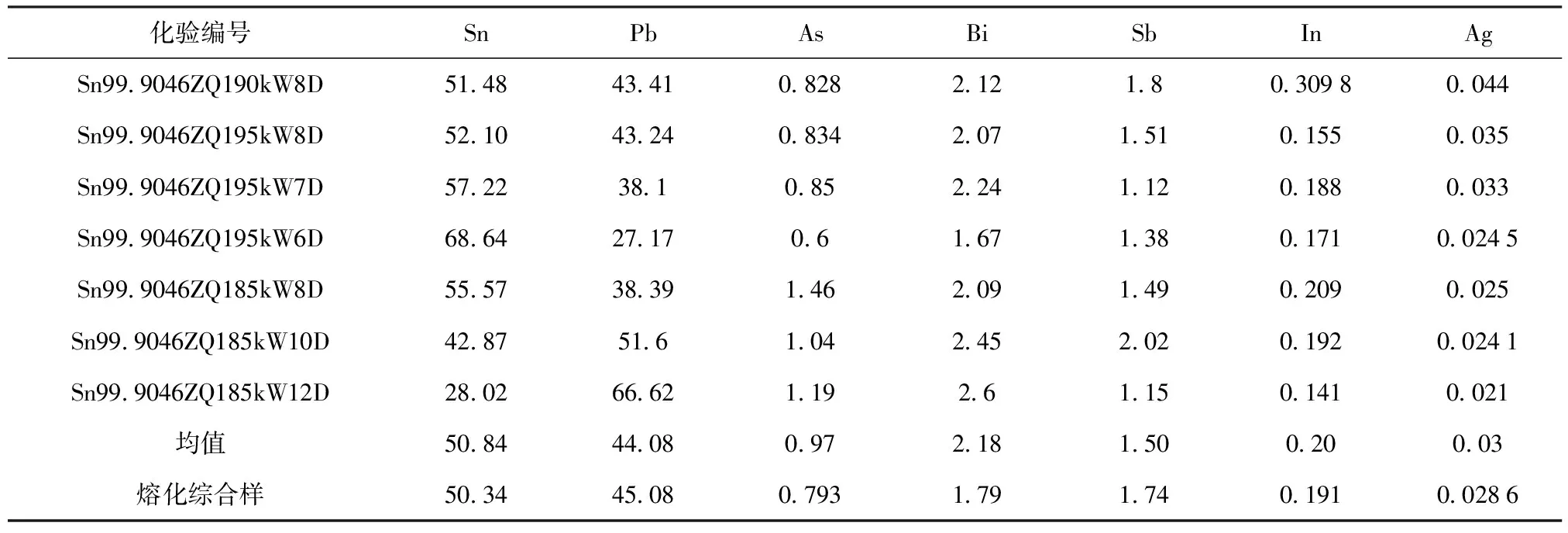

在试验过程中对真空锡进行分段考察取样,为确定真空锡的实际成分,对试验所产物料全部进行熔化综合取样,真空炉取样与熔化取样情况对比如表8。

真空锡成分与溶化后化验成分对比可以得出,真空锡在真空炉取样结果与熔化后取样化验结果基本一致,表明本次试验过程控制基本稳定,数据可靠,虽有少量差异,但以Pb为标准,都在一个品级范围内。产品真空锡含Pb、Bi品位达到了精锡国家标准,而Sn、As、Sb尚未达到精锡标准。

3.4.2 真空铅

试验所产真空铅成分与熔化后取样成分如表9所示。

表7 真空锡成分 %

表8 真空锡实际成分 %

表9 真空铅成分 %

真空铅含Sn在28%~68.64%之间,In含量高,没有进行二次蒸馏,送电解进一步处理。真空铅化验成分与熔化后实际情况基本相符,也说明试验流量控制基本稳定。

3.4.3 收集物

新型真空炉配置了特有的砷收集装置,对试验所用Sn99.90真空炉收集器拆除进行清理,发现收集器中上段几乎没有物料,在收集器的下段清理出砷灰0.017 6 t,其成分如表10所示。

从表10中可以看出,收集器内物料含砷较高,Bi、Sb有所收集,而Sn、Pb含量也较高,主要是由于部分试验炉内温度过高造成的。

表10 收集器砷灰主要成分 %

3.5 技术经济指标

生产不同品级真空脱杂锡的技术经济指标如表11。

从表11中可以看出,随着产品品级的升高,As、Sb、Ag、In脱除率升高,Sn直收率降低,主要是随着品级升高,产品中铅、铋含量降低,导致部分锡的挥发增加。Pb、Bi脱除率变化不明显,主要是蒸馏后两种元素含量已经较低,因此脱除率接近。

表11 生产不同品级真空脱杂锡的技术经济指标 %

4 结论及展望

通过氧炼锡采用新型真空炉处理脱除Pb、Bi试验可得出以下结论:

(1)氧炼锡采用新型真空炉处理脱除Pb、Bi至精锡标准是可行的。

(2)氧炼锡采用真空炉处理将其中的As、Sb一次脱除到精锡标准难度较大,需进行二次处理;

(3)氧炼锡采用真空炉处理,在炉内残压为10 Pa条件下,控制炉内功率185 kW,流量0.2 kg/s,产品中Pb、Bi含量可达到Sn99.90精锡标准;控制炉内功率185 kW,流量0.18 kg/s,产品中Pb、Bi含量可达到Sn99.9D精锡标准。试验所产真空锡可送脱杂工序进一步除去As、Sb等杂质,生产出合格的精锡产品。

通过生产试验还发现存在一些问题,如As、Sb、Cu等杂质可以再采用化学法进一步脱除,而In和Ag只能在真空铅富集一部分,大部分仍进入产品精锡当中,回收率较低;由于氧炼锡采用真空炉生产的高级真空脱杂锡中In、Ag含量较高,可以通过脱杂除As、Sb,但难以进一步脱除In、Ag,生产出高级锡。因此,In和Ag的脱除需做进一步的研究,考虑进一步提高炉内功率,提高In和Ag在真空铅中的富集程度,产出贵铅销售。

[1] 傅崇说.有色冶金原理[M].北京:冶金工业出版社,1983.

[2] ICHNM'2002 a New Century International Conference on Metallurgical High Technology and New Materialsof Heavy Nonferrous Metals.Huang Zhanchao,Yang BinandLin Zhiqun.Vaccum SeperationOf Sn-Pb-Bi Multi-Componets Alloy[C]∥Peng Jinhui.ICHNM'2002 a New Century International Conference on Metallurgical High Technology and New Materials of Heavy Nonferrous Metals,2002. Kunming,China.The Nonferrous Metals Society of China (NFsoc).2002.205-209.

[3] 杨斌,戴永年等.真空蒸馏分离锡锑合金的研究[J].昆明理工大学学报,1998,23(3):104-107.

秘鲁成为世界第二大铜矿产品生产国

2016年,秘鲁共生产铜矿产品235万t,一举超过中国(174万t)成为全球第二大铜矿产品生产国。智利出产铜矿产品550万t,依然牢牢占据全球第一。矿业是秘鲁的重要支柱产业之一,产值占GDP总值的12%,出口额占总出口的59%。

Process study on Pb and Bi removal with new vacuum furnace in tin refining

WU Hong-xing

This paper studies the impact of different flow and furnace power on the contents of Pb and Bi in the product with the adoption of new vacuum furnace in tin refining. The best process is determined based on the single factor analysis method: with the furnace power of 185 kW and flow of 0.2 kg/s, the contents of Pb and Bi in the product satisfy Sn99.90 standard, with the furnace power of 185 kW and flow of 0.18 kg/s, the contents of Pb and Bi in the product can satisfy Sn99.90D standard.

tin refining; new vacuum furnace; Pb; Bi; standard

吴红星(1972—), 云南石屏人, 工程师, 从事锡冶炼生产管理工作。

2016-- 11-- 13

TF814

B

1672-- 6103(2017)02-- 0029-- 04