铁路机车车轮辋裂特征分析与对策研究

2017-05-11容长生

容长生

(中国铁路总公司 运输局机务部,北京 100844)

铁路机车车轮辋裂特征分析与对策研究

容长生

(中国铁路总公司 运输局机务部,北京 100844)

机车车轮在运用过程中常见的损伤主要有踏面损伤及轮辋内部裂纹(简称辋裂)两大类。由于内部裂纹极具隐蔽性,初期很难发现,故上述两类损伤中又以辋裂的危害性最大。对辋裂的特征进行总结,通过分析车轮辋裂产生的原因、机理及发生规律,提出在目前高速、重载条件下针对此类车轮失效模式的对策。

机车;车轮;辋裂;踏面损伤;辋裂机理

车轮作为机车的主要承载部件,通过轮轨黏着产生牵引力和制动力,其工作条件恶劣、受力状况复杂,车轮质量的稳定对保证列车运行安全至关重要[1-2]。机车车轮在运用过程中常见的损伤主要有踏面损伤及轮辋内部裂纹(简称辋裂)两大类,辋裂又因其隐蔽性造成的危害性最大,若不及时发现,形成掉块,会 严重危及行车安全[3-4]。运用失效分析 手段 ,对辋裂车轮的特征、产生原因、机理及发生规律进行系统梳理,提出在目前我国铁路运营条件下针对此类车轮失效模式的对策。

1 车轮辋裂失效分析

1.1 辋裂原因及机理

车轮在运用过程中由轮辋内部产生的疲劳裂纹称为辋裂。当裂纹扩展到一定尺寸后,在轮辋外侧面或内侧面、轮缘处可观察到沿车轮圆周方向的裂纹(见图1、图2)。

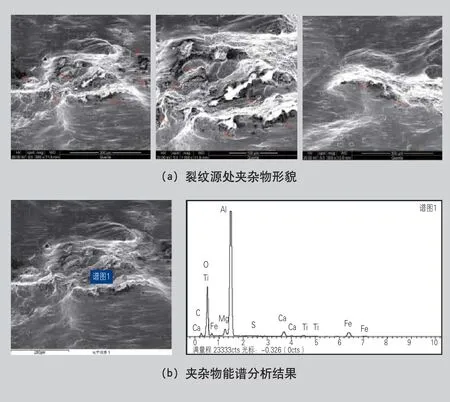

将某型辋裂车轮的裂纹打开后,其断口存在明显裂纹源,围绕裂纹源可观察到清晰的贝纹状疲劳扩展条纹特征,呈现典型的疲劳断裂特征(见图3)。裂纹源距离车轮踏面有一定深度,深度通常为10~20 mm。对裂纹源处进行扫描电镜观察和能谱检验(结果见图4),裂纹源处残留有一定尺寸的Al2O3类非金属夹杂物,该类夹杂属脆性夹杂物。

图1 辋裂在车轮外侧面的表现形貌

图2 辋裂在轮缘及内侧面的表现形貌(偶有发生)

图3 辋裂车轮断口的宏观形貌

车轮中Al2O3夹杂物与基体间的弹性性能存在差异(Al2O3弹性模量为390 GPa,车轮钢弹性模量为210 GPa),在轮轨接触应力作用下,Al2O3夹杂物将比周围基体承受更大应力,形成非均匀应力场,故夹杂物对辋裂的形成有直接成核的效果。加之轮轨间接触面下10~20 mm范围是轮辋内部剪切应力最大区域,当该区域存在一定尺寸脆性夹杂物时,在周期性轮轨接触应力作用下裂纹易在夹杂物处萌生。

图4 裂纹源处夹杂物形貌及能谱分析结果

1.2 车轮检验结果

依据相关标准[5]对辋裂车轮进行化学成分、性能和显微组织的检验。结果分别见表1、表2、图5。

表1 车轮化学成分检验结果 wt%

表2 车轮性能检验结果

可见,表1、表2中车轮的化学成分及性能均满足技术条件要求。由图5可知,车轮显微组织由细珠光体和沿晶界分布的铁素体构成,组织为车轮轮辋正常的淬火+回火组织,显微组织未见异常。由此表明,辋裂车轮仅与其裂纹源处的脆性夹杂物有关,与车轮的性能无必然联系。

图5 车轮轮辋部位的显微组织形貌

2 辋裂故障发生规律统计

随着我国铁路机车牵引定数和运行速度的不断提高,车轮辋裂也呈现多发趋势。对近年来发现的辋裂车轮情况进行统计(具体情况见图6、图7),存在以下规律:

(1)从裂纹源的深度分布来看,机车辋裂车轮的裂纹源主要集中在车轮踏面下10~30 mm、距外侧面55~75 mm处(见图6)。结合失效分析,该范围通常是轮辋内部剪切应力最大区域。

(2)从发生辋裂机车车轮走行公里的统计结果来看,辋裂车轮的运行里程基本都超过20万km(见图7)。由此表明车轮辋裂的发展需要一个过程,这符合材料疲劳损伤的特征,即材料疲劳裂纹的萌生和扩展均需要一定时间。结合近年来的汇总统计数据,目前被普遍接受的认识是:在发生辋裂的机车车轮中,新造、大修(C6、C5)或中修(C4)后,内燃机车运行12万~15万km、电力机车在运行18万~25万km是车轮辋裂故障发生的高频时段(但并非绝对)。

图6 辋裂车轮裂纹源位置分布规律统计结果

3 对策研究

引起车轮辋裂的原因与车轮钢中夹杂物有关,但车轮钢在冶炼过程中不可避免的会存在夹杂物,且夹杂物的分布具有随机性,因此,造成车轮辋裂的源头缺陷很难避免。对于机车运用部门而言,通常情况下可通过超声波探伤、加密探伤频次、缩短探伤周期进行预防。但在现场生产中这又是不现实的,由于机车不动车车轮超声波探伤方法虽然效率较高,但对此故障不敏感、易漏判,而采用双晶直探头超声波动车探伤效率太低,探伤频次不能太高,易错过最佳探伤时机。结合上述对辋裂车轮的失效分析结果和统计规律,总结现场运用维修经验,运用信息化、大数据管理思路,提出以下建议和措施:

(1)在机车新造、大修或中修时,对车轮表面状态及内部缺陷进行全面探伤检测,保证车轮源头质量。按相关标准[5]进行超声波探伤检查,缺陷指示值应小于标准规定的当量缺陷值。

(2)机车在检修库进行修程检修时,除按照修程范围要求开展车轮探伤外,还要开展防止车轮辋裂的针对性探伤。根据数据统计的结论,内燃机车在车轮更新后运行12万~15万km、电力机车在车轮更新后运行18万~25万km采用双晶直探头进行超声波检查,在裂纹萌生和扩展的高发期进行预防性检测。

(3)机车整备场建设车轮在线检测或自动顶轮探伤装置,发挥机务段日常质量卡控作用。利用机车入段整备对轮辋及踏面,重点对距轮辋外侧面55~75 mm的轮辋进行超声波自动探伤检查和人工目视检查。

图7 车轮辋裂时走行公里统计(统计样本数:36件)

(4)推进机车车轮故障预测及健康管理系统(PHM+wheel)建设,建设车轮质量信息平台。在全路机务信息化建设初具规模基础上,联合车轮制造厂、机车主机厂、车轮检修企业、机务段、车轮质量检验单位等从事机车车轮生产制造、加工组装、运用维修的相关单位组成数据联盟,采用车轮标签自动识别等自动化及信息化手段,全程记录机车车轮全生命周期内的检测、磨耗、探伤、镟修、故障信息,实现全路机车车轮故障预警、质量追踪、履历管理、寿命预测及专家决策的信息化、智能化,全面提升机车车轮安全防控水平。

4 结束语

目前,随着我国铁路机车配属数量的不断增加,高速、重载运输组织的不断发展,车轮故障的形式和概率也将呈现新的规律。根据车轮辋裂的失效分析及特征规律的统计结果,提出源头控制、修程保证、日常防范的辋裂防控技术手段和管理措施。随着PHM+wheel的深入研究和建设推进,车轮全生命周期、全产业链大数据平台的完善,将彻底改变我国铁路机务整备场车 轮检查依靠人工目视检查,检修库探伤手工操作,大、中修探伤自动化水平不高的现状,对提高我国机车车轮的安全防控水平将产生重要意义。

[1] 申瑞源.构建大功率机车整备体系的研究与思考[J].中国铁路,2012(6):7-10.

[2] 张大勇.提升我国机车技术水平的路径探讨[J].中国铁路,2015(6):1-4.

[3] TB/T 3154—2007 机车车辆车轮和轮箍伤损代码[S].

[4] 果小军,范文明.车轮轮辋深裂纹故障分析与探讨[J].中国铁路,2015(12):59-62.

[5] TJZL-01-04 中国铁路机车用粗制整体辗钢车轮订货技术条件[S].

责任编辑 高红义

On Characteristics of Cracks on Wheel Rim of Locomotives and Solutions

RONG Zhangsheng

(Locomotive Department,Transportation Bureau,CHINA RAILWAY,Beijing 100844,China)

Tread damage and internal cracks in rim (abbreviated as rim cracks) are the common kinds of damages of locomotive wheels in operation. As internal cracks are hidden and it is diff cult to notice them in the initial stage, they are the most harmful of the above two kinds. This article summarizes the characteristics of rim cracks, analyzes their causes, mechanisms and occurrences, and proposes the solutions to tackle the failure of wheels under the current high speed and heavy load conditions.

locomotive;wheel;rim crack;tread damage;mechanism of rim cracks

U260.33

A

1001-683X(2017)01-0062-04

10.19549/j.issn.1001-683x.2017.01.062

2016-11-09

容长生(1975—),男,高级工程师。E-mail:rongzhsh@126.com