650T冷剪机能力分析及扩容改造

2017-05-11李希宝崔保伟周伟光刘景春

李希宝,崔保伟,周伟光,刘景春

(石横特钢集团有限公司,山东 肥城 271612)

650T冷剪机能力分析及扩容改造

李希宝,崔保伟,周伟光,刘景春

(石横特钢集团有限公司,山东 肥城 271612)

本文对棒材生产线650T冷剪机设备剪切能力进行了校核计算,并分析研究了冷剪机扩容改造为850T冷剪机的施工方案,结合生产线平台基础条件重新优化850T冷剪机落料口形式,在现有基础不变的情况下对冷剪机进行了扩容升级改造。

冷剪机;扩容;基础

石横特钢集团有限公司轧钢厂一棒车间是一条全连轧棒材生产线,轧机布置型式为平立交替式,共18架轧机,年设计生产能力为60万吨,经过几年的设备改进,工艺技术改进及管理创新,目前已经具备100万吨的生产能力,远超出设计范围。目前车间生产产品有圆钢、螺纹、锚杆、精轧螺纹等品种,产品规格从φ10~50。其中,机时产量最大的产品规格是φ16×3螺纹,机时产量最高可达192.24t/h,冷剪每分钟的剪切量为3.204t。若剪切9米定尺材,每刀剪切时间为15.2s,通过计算得知,每刀剪切根数不少于46根才能满足正常生产要求。

生产线原配置的650T冷剪型式为曲柄连杆冷剪,下刀片固定,上刀片升降。

主要参数为:

剪切力:6370kN;

剪刃宽度:1200mm;

理论剪切次数:20次/分钟,实际剪切次数为:13次/分钟;

剪切轧件规格:φ8mm~φ50mm光面圆钢及带肋钢筋;

剪切轧件材质:碳素结构钢,优质碳素结构钢,低合金钢,合金结构钢;

剪切轧件温度:0 ~250℃。

若按剪切HRB500Eφ16X3抗震螺纹,每刀剪切46根计算,钢材剪切力为:

F剪=R1·R2·σ·S·n/1000

式中:F剪——剪切力(kN);

R1——考虑由于刀刃磨钝、刀片间隙增大而使剪切力提高地系数,选取1.6;

R2——抗剪与抗拉强度比例系数,取0.7;

σ——轧件最大抗拉强度,MPa;

S——单根轧件截面积,mm2;

n——剪切根数;

F剪=1.6×0.7×750×200.96×46/1000=7765.09kN,已经超出650T冷剪的额定剪切力,设备处于超负荷运转状态,各轴瓦温度为55~65℃,接近报警跳闸值。地脚螺栓断裂2根,前面板联接螺栓频繁断裂,存在安全稳定运行隐患。而且,对于生产线进一步提升产能,降低能耗来讲,冷剪已经成为一个制约瓶颈,因此,拟将650T冷剪机进行升级改造为850T冷剪,提高剪切能力。

1 扩容改造需要解决的问题及解决措施

1.1 现有基础载荷能力验算

1.1.1 650T冷剪机载荷

(1)静载荷:一般为设备对基础的压力,近似为设备重量,650T冷剪机设备重量为:60T;即静载荷约为60T。

(2)动载荷:Nd≈μNj(粗略计算)

式中:Nd——动载荷;

μ——动载荷系数;

Nj——静载荷。

根据设备传动系统参数,电机转速:960r/min及齿轮参数查得:μ约为1.12,

故Nd≈μNj≈1.12×60≈67.2T。

1.1.2 改动后850T冷剪机载荷

(1)静载荷:一般为设备对基础的压力,近似为设备重量。

850T冷剪机设备重量为:54T,

即静载荷约为54T。

(2)动载荷: Nd≈μNj(粗略计算)。

式中:Nd——动载荷;

μ——动载荷系数;

Nj——静载荷。

根据设备传动系统参数,电机转速:1480r/min及齿轮参数查得:μ约为1.286

故Nd≈μNj≈1.286x54≈69.44T

由以上参数获知:现有基础满足冷剪机改动后要求。

1.2 落料问题

一棒生产线设备基础采用高架型式设计的,轧线主体设备安装在4.5m平台上,稀油站、液压站、油气站等辅助设备安装在平台下的地面上。650T冷剪设备安装在主轧跨平台上,冷剪基础与冷床基础是一个整体结构,用混凝土浇筑而成,平台下用立柱支撑,冷剪基础厚度最大处为1750mm。650T冷剪落料口在冷剪操作侧,切头沿冷剪落料槽从操作侧滑落至平台下料斗内。按常规设计的850T冷剪的落料口是在冷剪后,沿轧件前进方向向前落料,落料槽斜度为40°,冷剪本体落料口宽度1400mm,与650T冷剪的落料口尺寸和位置都不符。如果采用向前落料,则整个冷剪基础平台要拆除重新浇筑,且要拆除平台下液压站及精整区域的电缆桥架等,施工作业区域大,基础施工难度大,工期较长,约停产40天,工程投资大。为了缩短停机时间,降低工程投资,需要按目前的基础现状重新设计操作侧落料型式的850T冷剪。这种型式的850T冷剪在国内没有,无现成的图纸,需要进行非标设计。设计过程中,要考虑剪刃加长100mm后,落料口斜度满足切头顺利滑落的需要,要考虑落料口不能太大,避免影响冷剪本体的强度和刚度。经过与冷剪制造厂家的多次交流沟通,实体模型计算,最终确定冷剪落料口宽度为500mm,落料口斜度23°,解决了850T冷剪在操作侧落料的问题。

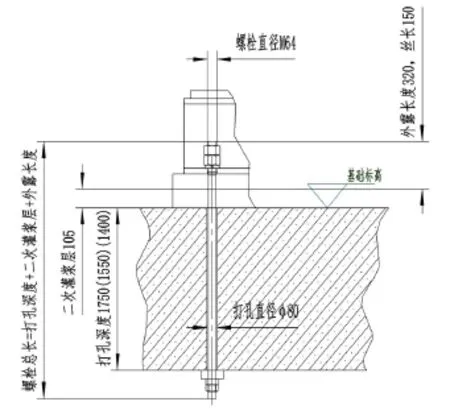

1.3 地脚螺栓埋设问题

原650T冷剪地脚螺栓与850T冷剪地脚螺栓位置不同,无法满足850T冷剪安装需求,需要重新埋设地脚螺栓。结合现场基础条件,经过讨论验算,决定采用贯通式安装方法埋设850冷剪地脚螺栓。用打孔设备按新冷剪地脚螺栓布置位置钻孔,将平台基础打透,打孔深度最大为1750mm。850T冷剪地脚螺栓为M64双头螺柱,为了最大限度的减少打孔对基础的损伤,确定最小打孔直径为φ80mm。冷剪设备安装找正完毕,预紧地脚螺栓,二次灌浆前,在螺栓与孔壁之间的缝隙内灌注锚固植筋胶,该锚固植筋胶起到固定螺栓的作用,并将螺栓与混凝土基础锚固在一起,大大提高了地脚螺栓的抗拉能力,提高了地脚螺栓的抗震性能,达到与预埋地脚螺栓同等效果。如图1地脚螺栓安装图示。

1.4 冷剪本体吊装问题

一棒车间主轧跨内有三台桥式起重机,中间一台是10t,两侧为20/5t各一台,单台桥式起重机最大起重量为20t。在改造过程中,冷剪拆解后,最大重量的部件是壳体,重约30t,超出了单台起重机的最大起重量,无法对冷剪壳体进行吊装作业。为解决这一问题,设计制作了专用吊装工装,用主轧跨内两台桥式起重机协作,共同吊装冷剪壳体,进行旧冷剪拆除和新冷剪设备安装作业,最终解决了超重部件的吊装问题。

图1 冷剪地脚螺栓安装图

2 实施效果

此次650T冷剪升级改造为850T冷剪工作是借助一棒生产线年度设备项修时机实施的,实施时间为2013年11月份。改造后,冷剪设备各项运行参数正常,稀油压力为0.3MPa,干油润滑正常,管路畅通,各轴瓦温度为45~55℃,符合标准要求。实际剪切次数为:13次/分钟,满足生产线生产需要,且提高了冷剪设备的剪切能力,提高了生产节奏。截至目前,改造后新冷剪已经连续安全运转36个月,此次改造达到了预期目标,为公司创造了较好的经济效益。

3 结语

在此次冷剪设备改造过程中碰到了很多难题,通过积极探索和研究一一解决了,积累了实践经验,为今后类似设备改造打下了基础。通过对冷剪设备升级改造,解决了原冷剪设备剪切能力不足的问题,消除了设备存在的安全运行隐患。冷剪设备各项运行参数得以改善,设备剪切能力得到提高,为生产线提产、降本、增效创造了良好的条件。

[1]机械设计手册编委会编著.《机械设计手册》第三版[M].北京:机械工业出版社,2004.8.

[2]陈国璋、孙桂林等主编.《起重机计算实例》第一版[M].北京:中国铁道出版社,1985.12.

TG333.2+1

B

1671-0711(2017)03(上)-0070-02