基于一维-三维耦合仿真的进气系统优化方法

2017-05-11董江峰孙淑慧仲蕾陈晋兵王尚学牛海杰

董江峰, 孙淑慧, 仲蕾, 陈晋兵, 王尚学, 牛海杰

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 天津市热电设计院有限公司, 天津 300000 )

基于一维-三维耦合仿真的进气系统优化方法

董江峰1, 孙淑慧2, 仲蕾1, 陈晋兵1, 王尚学1, 牛海杰1

(1. 中国北方发动机研究所(天津), 天津 300400; 2. 天津市热电设计院有限公司, 天津 300000 )

提出了基于一维-三维耦合仿真的进气系统优化方法,此方法兼具CFD对进气系统三维流动特性准确描述与一维仿真对内燃机进气系统全局控制的优点。建立了进气歧管三维模型,采用GT-Power软件进行缸内工作过程模型仿真,根据试验数据标定仿真模型。通过一维-三维耦合仿真计算得到进气歧管各转速下的流动参数,以此作为CFD仿真的边界条件,优化进气歧管的结构参数。通过整机试验对进气歧管流动性能进行了验证。试验结果表明,该方法能够较好地指导进气歧管设计。

内燃机; 仿真; 进气歧管; 进气均匀性

油气混合的质量对发动机燃烧过程及整机性能有着十分重要的影响,而进排气系统设计的优劣会影响其流动特性,进而影响油气混合质量。为提高各缸进气均匀性,降低流通阻力,需要对进气歧管的结构进行优化,在满足各缸进气均匀性的条件下,尽可能减小流通阻力,增加进气量,从而增加有效功的循环输出量,提高柴油机功率密度,同时满足排放法规要求,这些在工程应用中也是重要的内容[1-5]。

国内外在发动机进气系统的流动特性研究方面做了很多工作。Hoong T Toh等研究了进气歧管几何结构对内燃机缸内气体流动的影响规律[6];Cui Y等以整个进气系统作为研究对象,研究了多缸发动机中间气缸与其他气缸的流量及总压变化[7];Y.L.Qi等研究了在进气冲程时进气门上游漩涡对缸内流动的影响规律,揭示了滚流率和充量系数的提高途径[8];蓝志宝等应用CFD方法进行了进气歧管的开发研究[9-10];王文、王兴海等对进排气压力波对缸内燃烧的影响规律进行了试验研究[11-12]。本研究对某8缸柴油机的进气歧管/气门室气腔结构进行了优化设计,在提高了各缸进气均匀性的同时,保证了整机设计的紧凑性。

1 计算模型

1.1 数值优化流程

柴油机进气系统的气道较为复杂,不能忽略三维结构对流动特性的影响,而进气流量均匀性、充气效率等指标直接影响发动机工作性能,所以对进气管道内气体流动特性进行准确预测和几何结构的优化极为重要。

目前进排气系统的计算流体力学模拟有以下几种模型可供选择:一维CFD模型、三维CFD模型和混合模型。混合模型是指进排气系统中既有一维模型又有三维模型,通过两者结合求解整个进排气系统的流动特性,既利用了一维模拟计算效率高的优势,又实现了进排气系统中关键部件形状对发动机性能影响的分析[13-14]。

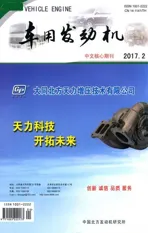

本研究以进气流量均匀性最佳为耦合仿真的优化目标,根据各仿真工具的特点,提出一维-三维耦合的进气系统优化流程(见图1)。

图1 进排气系统优化流程

1.2 计算工况及模型验证

采用GT-Power软件建立了柴油机的整机仿真计算模型,燃烧模型采用DI-JET燃烧模型。采用台架试验数据对计算模型进行了验证,试验发动机的技术参数见表1,试验工况为标定工况。

表1 发动机技术参数

缸内压力计算结果与实测值的对比见图2。通过比较发现,计算结果与试验结果基本吻合,最大误差在5%左右,表明本研究所构建的整机子系统模型、初始条件和边界条件的设置均具有足够的精度和置信度,能够满足整机性能预测要求。

图2 实测缸压与仿真结果对比

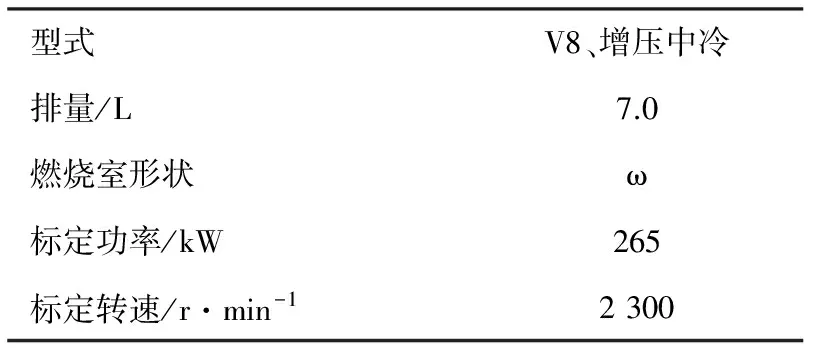

采用一维-三维耦合仿真方法研究进气管结构对整机性能的影响规律,进气歧管流场采用三维CFD仿真,其余发动机部件及性能采用一维仿真。其中,一维进气管用GT-Power中的CFD-Component模块及CFD-Connections模块代替,进气歧管三维模型(见图3)的最大网格尺寸为4 mm,利用GT-Power的*.dat文件将一维与三维模型进行了耦合(见图4)。

图3 进气歧管三维模型网格划分

图4 一维-三维耦合仿真模型

2 结果分析

2.1 进气歧管计算结果

气缸容积一定时,在相同的进气状态下若能吸入更多的新鲜空气,意味着允许喷入更多的燃料,在同样的燃烧条件下可以获得更多的指示功[15],所以同等进气条件下的空气质量流量是评价进气系统的重要指标。

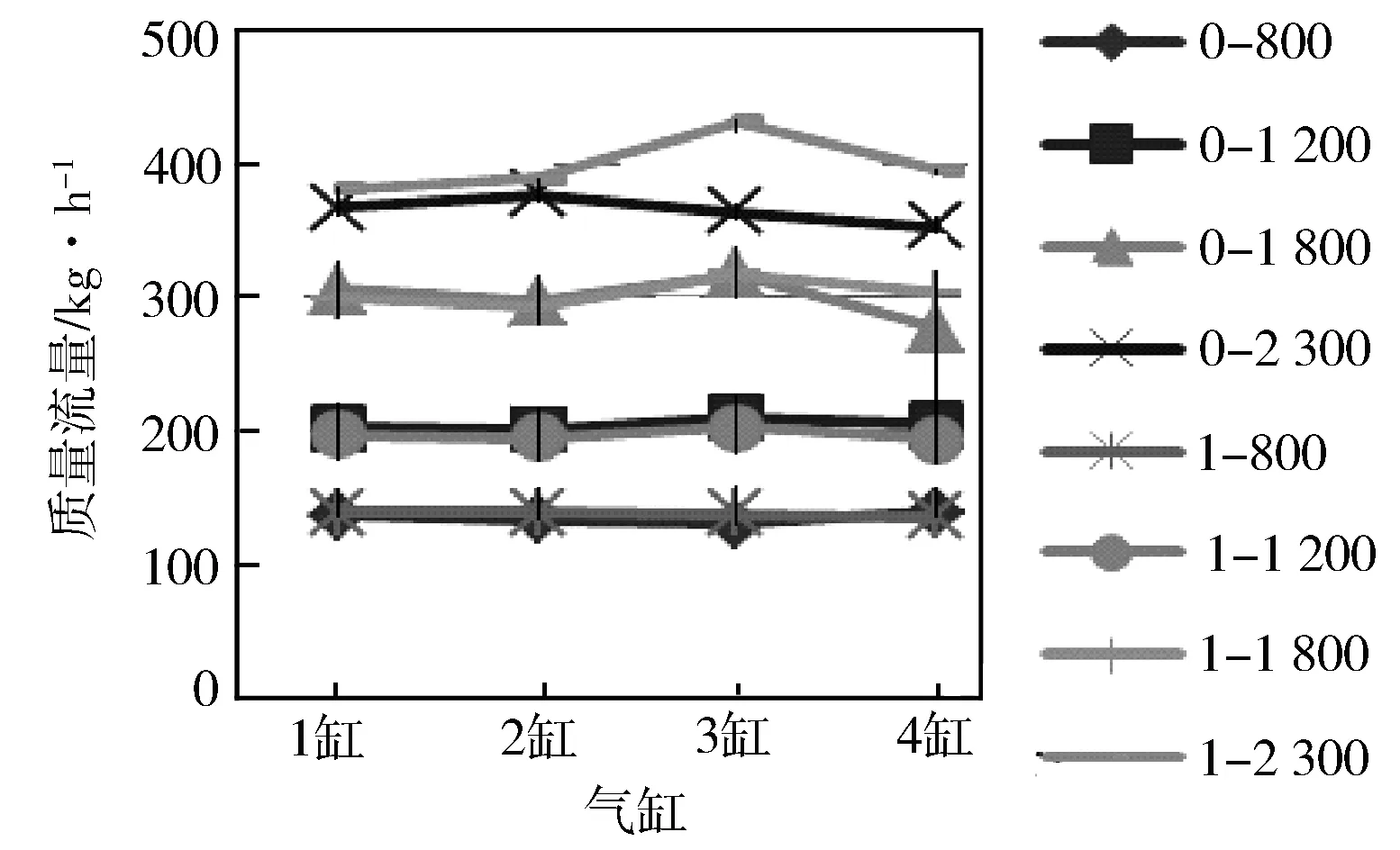

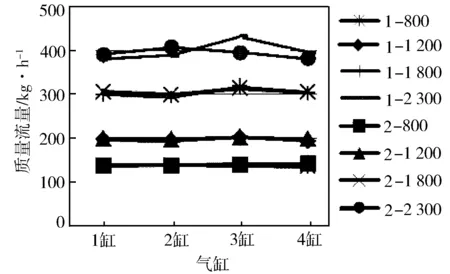

本研究中V8柴油机两侧进气歧管完全对称,左右两侧的发火顺序都是1—3—4—2,下文均以左排气缸为表述对象。由于原机的进气系统空间结构复杂,含两个进气腔,而且内腔截面形状多变,整个系统的流通阻力较大。为此在保证总气腔容积不变的条件下,将原机的双进气腔体改为常规的单进气腔结构型式(见图5),之后进行结构改进前后各缸进气流量的仿真计算。发动机不同转速下各缸的进气质量流量计算结果见图6,图中“0”表示原气腔,“1”表示改进气腔。

图5 改进前后进气腔结构

图6 各缸进气流量

从图6可以看到,改进型进气歧管较之原进气歧管的质量流量有所增加,在低转速工况提高幅度不明显,而转速提高至2 300 r/min时,进气流量明显提高。另外,与双进气腔进气歧管相比,单进气腔进气歧管中距进气口较远的4缸出气口气体流量均匀性更差。

为了定量地表达发动机的进气不均匀程度,定义进气流量不均匀度为

(1)

式中: ΔM为气缸进气流量的不均匀度;Mmax为气缸最大进气流量;Mmin为气缸最小进气流量;Mmean为各缸平均进气流量。

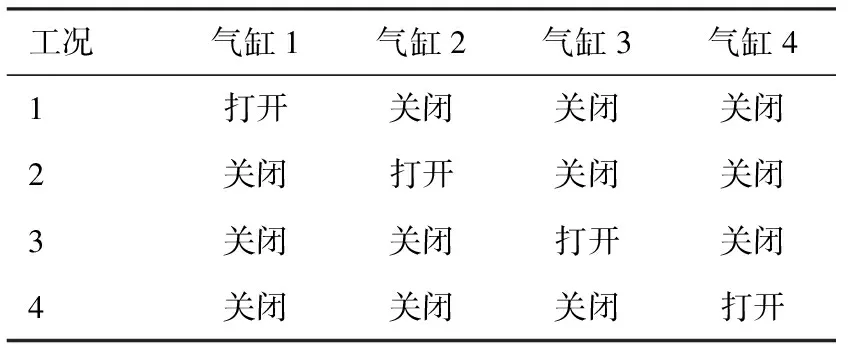

表2示出发动机不同转速下各缸的进气均匀性比较。从表2中可以看出,对于改进的进气方案,在不影响高转速工况进气均匀性的条件下,低转速工况(如800r/min和1 200r/min)的进气均匀性有所改善。

表2 各缸进气流量的不均匀度

2.2 进气歧管CFD优化

2.2.1 CFD计算边界条件及工况

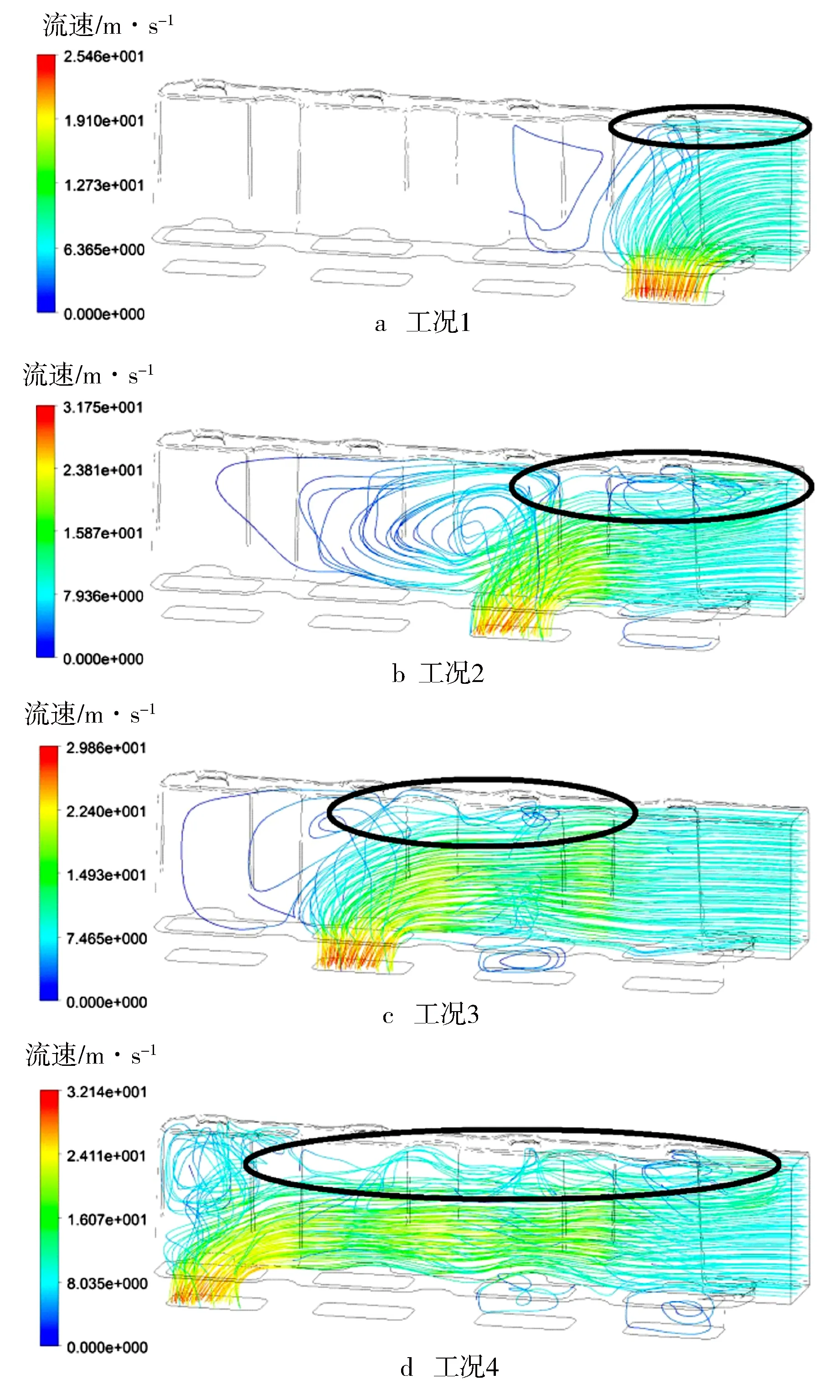

根据优化流程,为了进一步优化进气歧管的几何结构,将一维计算结果作为CFD优化仿真的边界条件,即进口为质量流量边界,出口为压力出口边界,使用CFD工具对改进方案的进气歧管进行稳态计算,改进进气状态不佳的几何结构,计算工况见表3。

表3 稳态计算工况

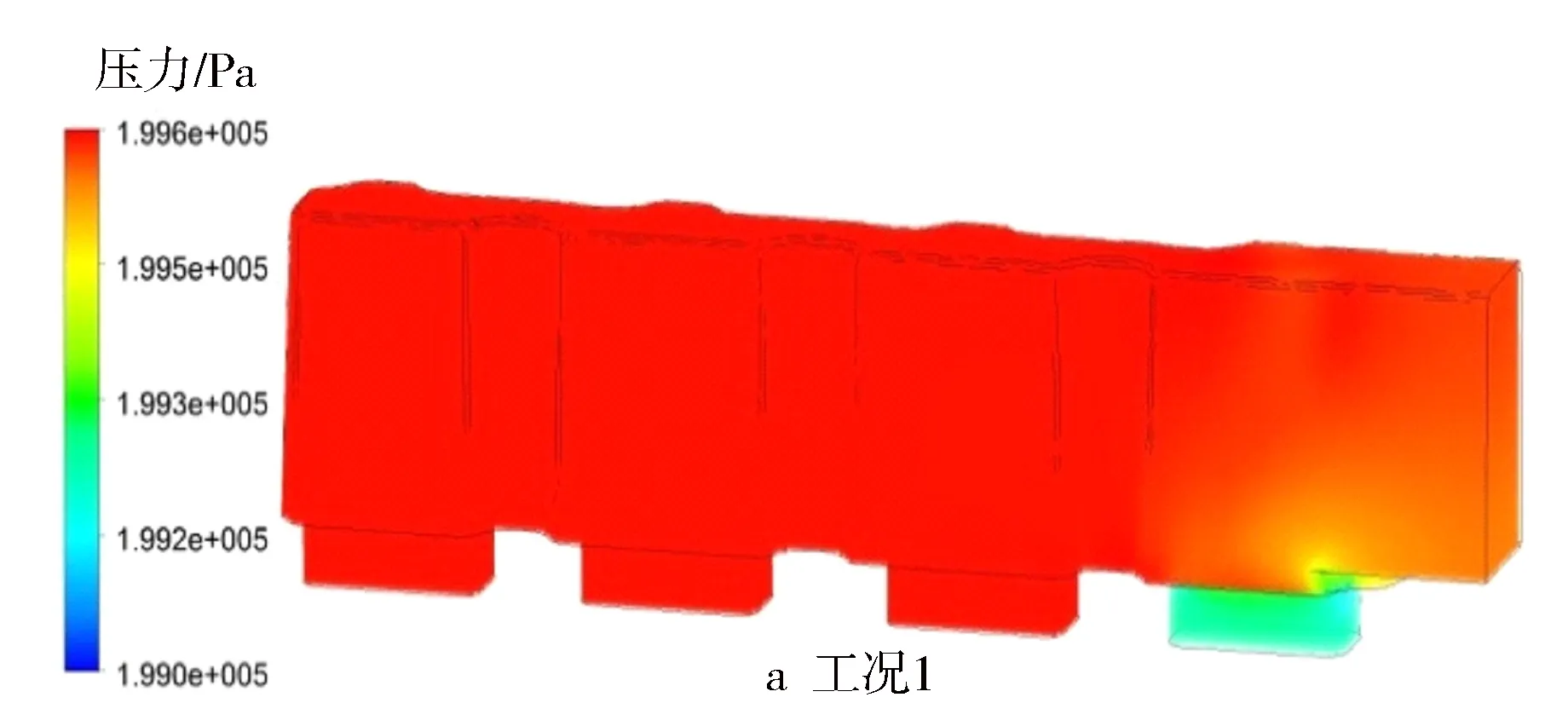

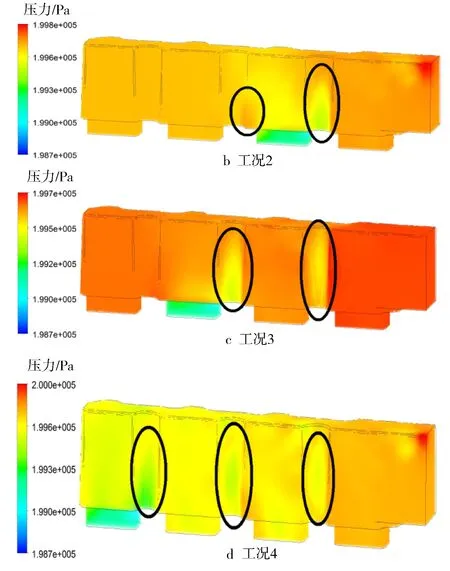

2.2.2 CFD仿真结果

图7示出改进型进气歧管在2 300 r/min下的气体流动迹线分布,流动不顺畅的部位主要集中在进气歧管矩形截面的外直角处(图中标出位置),这是因为直角结构处为流动死区,造成流动分离,导致气体流动不畅。

图7 改进型进气歧管流线(2 300 r/min)

图8示出改进型进气歧管总压分布,总压损失过大的部位主要为进气歧管外侧面的向内圆角凹陷位置,这些凹陷造成了流场在流动方向的弯曲,管道截面的流通面积减小,从而造成了流动分离,导致压力损失增大。

图8 改进型进气歧管总压云图(2 300 r/min)

2.2.3 改进型进气歧管的优化

根据以上对CFD结果的分析,针对流动不畅及总压损失过大的区域进行优化,主要改进部位有两处,首先将直角截面改为圆角截面,其次将外侧面的凹陷结构补平,从而得到改进型进气歧管的优化方案(见图9)。

图9 改进型进气歧管的进一步优化

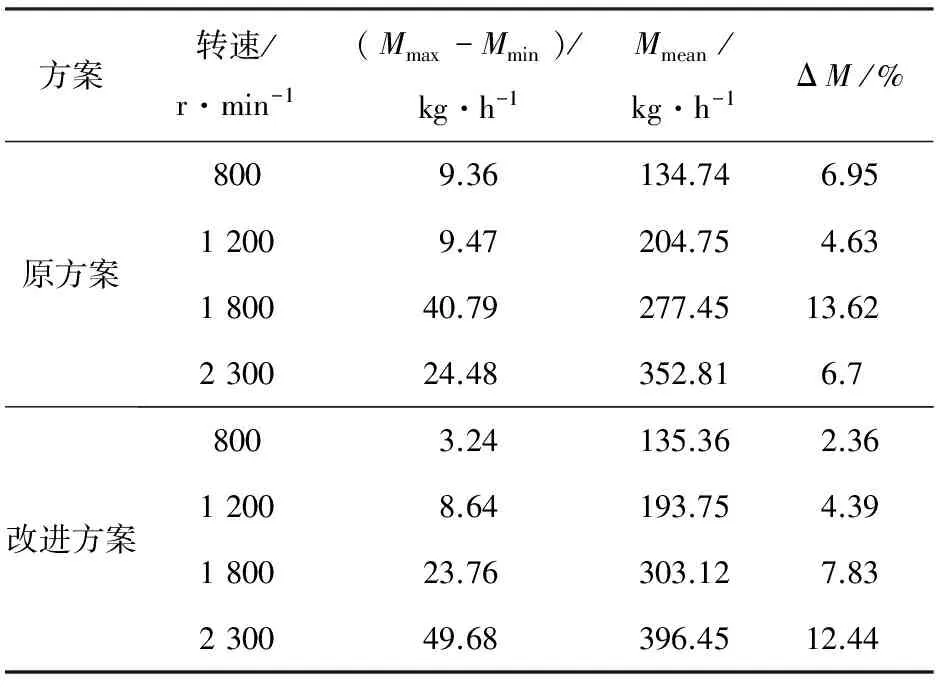

对优化后的进气歧管进行一维-三维耦合仿真,并将其结果与优化前进气歧管进行比较,图10示出发动机各转速外特性工况下各缸进气量分布情况,表4示出各缸进气流量的不均匀度。

图10 各缸质量流量

方案转速/r·min-1(Mmax-Mmin)/kg·h-1Mmean/kg·h-1ΔM/%优化前8003.24135.362.3612008.64193.754.39180023.76303.127.83230049.68396.4512.44优化后8004.26140.113.0412004.94199.782.47180014.18305.494.64230025.92394.216.58

如图10所示,在低转速工况,进气歧管优化前后各缸的进气流量分布不同,但平均进气流量大致相等。从表4中可以看出,在进气均匀性方面,各转速下,优化后的进气歧管流通特性比优化前有了很大改善,尤其是高转速工况进气均匀性提高了50%左右。

高转速工况进气歧管优化后的流线图见图11,可以看到,优化前进气歧管流动不顺畅的部位已经变得流畅,流线没有较大弯曲。从图12的总压分布图可以看到,优化后方案的总压损失过大的部位虽然存在,但该部位并没有发生明显的流动分离。

图11 优化后的进气歧管流线图(2 300 r/min)

图12 优化后的进气歧管总压云图(2 300 r/min)

3 试验验证

为了确保进气歧管设计的可靠性,在发动机气道试验台上进行了优化后进气歧管的试验验证。通过试验室鼓风机控制进口质量流量,通过非标工装将非试验管道出口封闭,分别在进出口处布置压力传感器并在出口处布置温度传感器及体积流量传感器。试验工况见表3。

表5示出优化方案试验结果和模拟结果的对比,结果显示,试验结果与模拟结果非常吻合,这表明仿真结果可信,优化后的进气歧管结构满足性能要求。

表5 改进方案试验结果

4 结束语

发动机系列化设计中,经常需要对进排气管路进行优化。本研究给出了一种评价管路几何改变对发动机进气系统性能影响的仿真方法及优化流程,研究结果表明该方法能较好地指导发动机进气系统结构改型设计。

进气歧管几何结构对流动特性的敏感性随着发动机转速的提高而明显;单进气腔较之双进气腔流量均匀性更好,尤其是双进气腔进气歧管中距进气口较远的出气口流量均匀性较差。流线顺畅度及总压损失是评价气系统三维流场优劣的主要指标。

[1] 杜巍,孙伟华,刘福水.增压柴油机各缸进气不均匀性的研究[J].内燃机工程,2010(4):27-30.

[2] 韩同群.电喷发动机进气管的设计与开发[J].内燃机工程,2005(6):22-26.

[3] 敬启建,罗斌.进气道预混天然气对生物柴油发动机燃烧与排放性紧凑能的影响[J].车用发动机,2015(8):32-36.

[4] 王立辉,张超,王宏大,等.发动机进气歧管优化设计分析[J].汽车制造业,2013,22:74-75.

[5] 张征,张波.基于数值模拟的排气歧管优化策略[J].内燃机工程,2009,30(3):51-56.

[6] Hoong T Toh,Rong F Huang,Kuan H Lin,et al.Computational Study on the Effect of Inlet Port Configuration on In-Cylinder Flow of a Motored Fourvalve Internal Combustion Engine[J].Journal of Energy Engineering,2011,137(4):198-206.

[7] Cui Y,Pan W,Leylek J H,et al.Cylinder-to-cylinder variation of losses in intake regions of IC engines[C].SAE Paper 981025,1998.

[8] Qi Y L,Dong L C,LiuH,et al.Optimization of Intake Port Design for SI Engine[J].International Journal of Automotive Technology,2012,13(6):861-872.

[9] 蓝志宝,秦际宏,杨晓,等.进气道对增压汽油机流动特性及性能的影响[J].车用发动机,2016(2):83-87.

[10] 张超,姚炜,王宏大,等.CFD技术在汽油机进气歧管优化设计中的应用[J].内燃机与动力装置,2014(6):33-36.

[11] 王文,杨天军,刘新华,等.柴油机进气压力波模拟台架试验研究[J].车用发动机,2014(6):76-79.

[12] 王兴海,谢成宁,宁智,等.排气压力波对柴油机性能的影响分析[J].柴油机,2007(5):13-17.

[13] 姜伟,张玉银.基于一维/三维模型耦合的富氧燃烧天然气发动机数值模拟[J].车用发动机,2015(12):39-43.

[14] 叶明辉,黄露,帅石金,等.基于一维/三维及耦合模型的汽油机进气系统优化进气道对增压汽油机流动特性及性能的影响[J].车用发动机,2007(6):44-49.

[15] 周龙保,刘巽俊,高宗英.内燃机学[M].北京:机械工业出版社,2005.

[编辑: 李建新]

Optimization Method of Intake System Based on 1D and 3D Coupling Simulation

DONG Jiangfeng1, SUN Shuhui2, ZHONG Lei1, CHEN Jinbing1, WANG Shangxue1, NIU Haijie1

( China North Engine Research Institute(Tianjin), Tianjin 300400, China; 2. Tianjin Thermal Power Designing Institute Co., Ltd., Tianjin 300000, China)

An optimization method of intake system combining the advantages of describing 3D flow characteristics of intake system accurately and 1D global control was put forward based on 1D and 3D coupling simulation. The 3D model of intake manifold was established, the in-cylinder working process was simulated with GT-Power software and the simulation model was finally calibrated according to the test data. The flow parameters of intake manifold at each speed were acquired by 1D and 3D coupling simulation and then the structural parameters of intake manifold were optimized by taking the acquired parameters as boundary condition of CFD simulation. The flow performance of intake manifold was verified by engine test. The experimental results show that the method can guide the design of intake manifold well.

internal combustion engine; simulation; intake manifold; intake uniformity

2016-10-26;

2017-04-27

董江峰(1984—),男,硕士,助理研究员,从事发动机总体设计与匹配技术研究;723307066@qq.com。

10.3969/j.issn.1001-2222.2017.02.010

TK413.44

B

1001-2222(2017)02-0056-06