一种深孔电传动岩心钻机刹车控制系统

2017-05-10孙军盈沈怀浦宋志亮刘岩张雅石

孙军盈,沈怀浦,宋志亮,刘岩,张雅石

(中地装(北京)科学技术研究院,北京 100120)

一种深孔电传动岩心钻机刹车控制系统

孙军盈,沈怀浦,宋志亮,刘岩,张雅石

(中地装(北京)科学技术研究院,北京 100120)

本文主要阐述一种交流变频电传动岩心钻机通过交流变频能耗制动、液压盘刹制动以及电磁失电制动三套装置来实现工作刹车、驻车制动及安全刹车的比例控制,探讨更优化的深孔地质钻机刹车系统。

岩心钻机;制动;液压;盘刹;电磁

1 概述

当前,越来越多的深孔、超深孔地质取心钻探工程倾向于选用能力强大、节能降耗、操控精确的交流变频电传动地质钻机进行施工。随着钻孔深度和难度的增大,钻具口径和重量的增加,下钻频次和速度的提升,升降作业关系到钻孔、人员和设备的安全及施工效率,对绞车刹车的控制系统提出了更高的要求。用于深孔施工的常规机械岩心钻机主要采用水刹车和带式刹车,通过控制机械手柄,来稳定下钻速度和减速制动,因为控制方式原始、控制能力较低、稳定性较差,不能满足深孔作业安全性的基本要求,虽然在实际工程中有一定程度的应用,但不应该作为可持续发展的方向。本文以一种交流变频电传动钻机的刹车控制系统为例,探寻更为合理的地质钻机刹车控制系统的设计与配置。

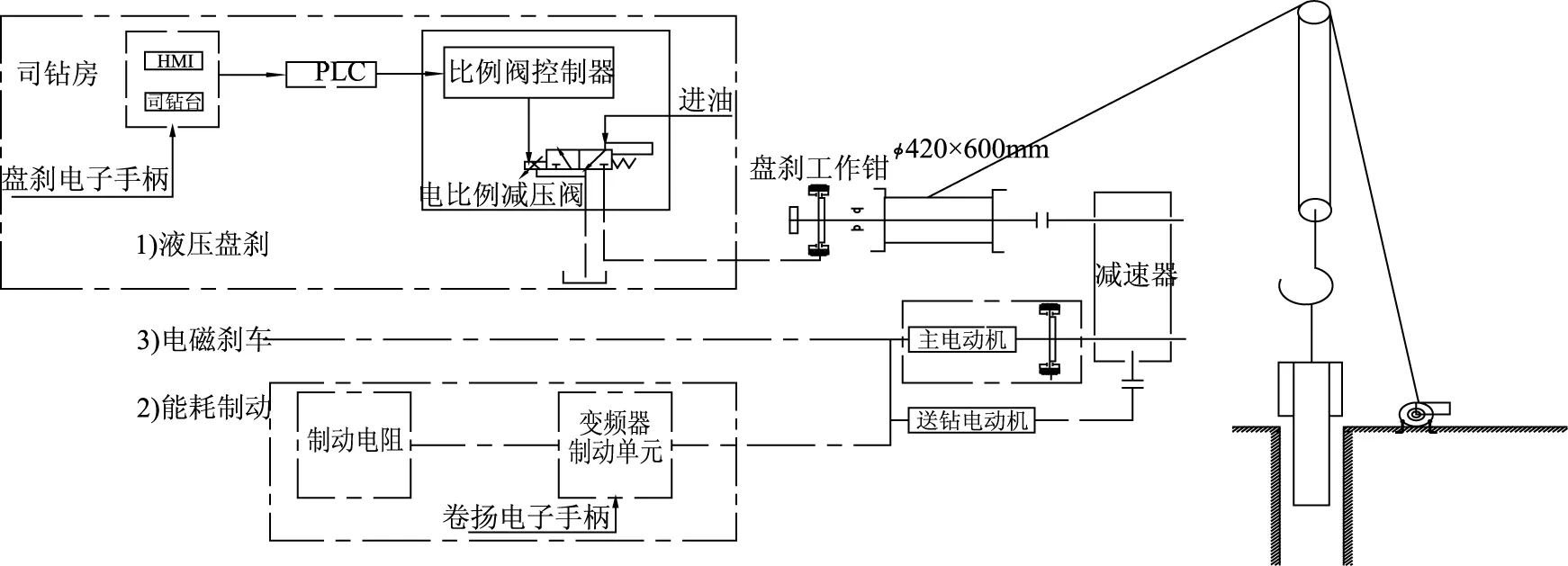

参照新型石油变频钻机的理念,结合地质钻机自身的特点,新型电传动岩心钻机的刹车控制系统采用绞车的主刹车、辅助刹车和安全刹车的相互配合来实现各种刹车功能:高速运转的绞车,先用辅助刹车连续制动,吸收下钻过程中游动系统大多数能量;后用主刹车完成驻车制动;在突然失电、井架防碰、系统故障等紧急情况下,需要安全刹车提供自动刹车。主刹车用液压盘式刹车,主电动机和送钻电动机能耗制动作为辅助刹车,主电动机电磁刹车作为安全刹车。

总体方案如图1所示,具体方案为:①安装在绞车卷筒上的盘式刹车,作为主刹车装置,通过独立动力、液压驱动、电液比例控制来实施制动刹车;②主电动机及送钻电动机为交流变频电动机,通过减速机与卷筒间接安装,通过制动单元和制动电阻、变频器制动设置和电子调速来实施降速和短时刹车;③安装在主电动机主轴尾部的常闭制动器,作为安全刹车,通过失电消磁后高强度压簧产生的摩擦力锁定电动机主轴,实施失电制动和紧急制动。

图1 刹车系统总体方案图

2 能耗制动的便利性

主电动机和送钻电动机分别在起下钻过程和钻进过程中,采用能耗制动方式刹车,电动机“悬停”停车。电动机“悬停”特性,能以“零速度”输出和负载力矩相同并同步变化的转矩,保持绞车滚筒静止。变频器输出的频率为零,电压和电流不为零,最大转矩受变频器容量限制。这种刹车方式(图2)充分利用采用矢量控制或直接转矩控制变频器的固有特性,司钻操作灵活,钻具起放平稳。

图2 电驱动绞车能耗制动原理图

起下钻和送钻功率的传输是经过整流器,直流母线,逆变器到电动机。从能量的转换角度来看,绞车在下放过程和减速过程中需要在短时间内将存储的势能释放出来才能停车,此时电动机运行在二、四象限,回馈能量给变频器。变频器本身没有足够的储能能力,因此通过制动斩波器把制动能量输出给制动电阻转化为热能。这个过程只需要在设计阶段选配合适容量的制动斩波器和制动电阻,同时优化变频器的斜坡停车参数即可。对司钻人员来说,减速停车只需要使用一个调速手柄,只要将手柄归零位就可以将卷筒从高速降到零速然后悬停。这大大降低了操作者的劳动强度。制动斩波器加制动电阻的方案,电气配置简单、成本低,已被广泛使用在交流变频驱动的传动系统中。

但是,能耗制动和悬停对整个电控系统性能和安装要求很严格,和速度检测环节(编码器)、制动系统、通讯系统、控制线连接、抗干扰性等都密切联系,任何一处出现问题都会导致制动失效,出现严重后果。在能耗制动之外,必须设置人工介入环节(盘刹)和自动控制环节(安全刹),并且要重点考虑一些互相连锁的关联来保证运转过程的安全:如主电动机变频器的启动、液压盘刹、安全刹之间的逻辑关系。

3 液压盘刹的比例性

盘刹执行机构如图3所示,由工作钳和刹车盘组成,刹车盘安装与绞车滚筒固联,表面自然散热;盘钳架安装在钻机底座上。盘刹控制系统由两部分组成:动力配置和电液控制。

图3 液压盘刹执行机构图

3.1 液压盘刹的动力配置

盘刹的动力源来自钻机的液压系统,考虑到钻机液压主阀和主泵系统涉及卡盘、移车、给进、倒杆、拧卸、盘刹等五个动作,并且钻进压力和速度的调节并不一定是阀控系统,也可以来自于伺服泵控系统,这样的液压系统在多个动作即多回路同时动作且需要满足一定的压力的时候,会产生冲突,不容易保障盘刹在钻进、起下钻、停待等全运转过程压力和流量的绝对独立性和安全性;同时,考虑到盘刹系统动力的冗余与备份,在主泵电动机之外,增加单独的一路盘刹电动机泵和盘刹压力补偿回路。

压力补偿的动力装置,液压泵由2.2 kW的电动机独立驱动,可持续提供6 MPa的压力,该电动机泵设计为手动启停和自动启停,正常使用时置于自动启停,低于5 MPa时,电动机动启动,高于8 MPa时,电动机停止,这样既保证了盘刹的安全性,又避免了动力的浪费和噪声污染。

电气控制原理见图4,在主回路系统正常供给压力外,单独增加一路盘刹压力补偿回路(图5)。

3.2 盘刹的电液控制

液压盘刹的功能,确保人工主动介入刹车和无动力钻进时的控制性能,盘刹需要通过对盘刹油缸的进油压力进行比例调节,可以达到无级调节的效果,进油压力由电子比例阀来进行控制,通过推动电子手柄,输入信号到PLC控制器,处理后输出电压信号到电磁比例阀,达到盘刹可控不同比例刹车的功能。控制器使用系统共用的S7-1200 PLC,模拟量输入模块采集到电比例手柄的比例信号,经由CPU进行逻辑处理,输出比例信号,再经过比例阀控制器放大进而驱动电子比例减压阀。

图4 单独回路电气控制图

图5 辅助油路控制图

3.2.1 电子比例减压/溢流阀

利用可变电流输入可实现指定范围内的连续调节。线圈中无电流时,允许油液自由流动,线圈通电时,控制(减压)压力降随着线圈中电流的增大而成比例的增大,如果压力超过线圈的设定压力,则溢流。该产品的减压压力与电流特性如图6所示。

图6 压力特性图

3.2.2 比例阀控制器

S7-1200 PLC模拟量输出可以输出0~10 VDC模拟量信号,因此我们选择0~10 VDC输入电压的远程盒式控制放大器。该控制模块使用带有叠加颤振的闭环电流控制,为比例阀的电磁线圈提供比例型控制信号。输入0~10 V控制信号,调制后输出脉宽调制(PWM)电压。使用PWM可以有效控制流向比例阀线圈的电流,还可以通过电子方式进行电流调节、颤振、斜坡、短路保护以及去除死区(见图7)。

图7 比例阀控制器原理图

4 紧急刹车的快速性

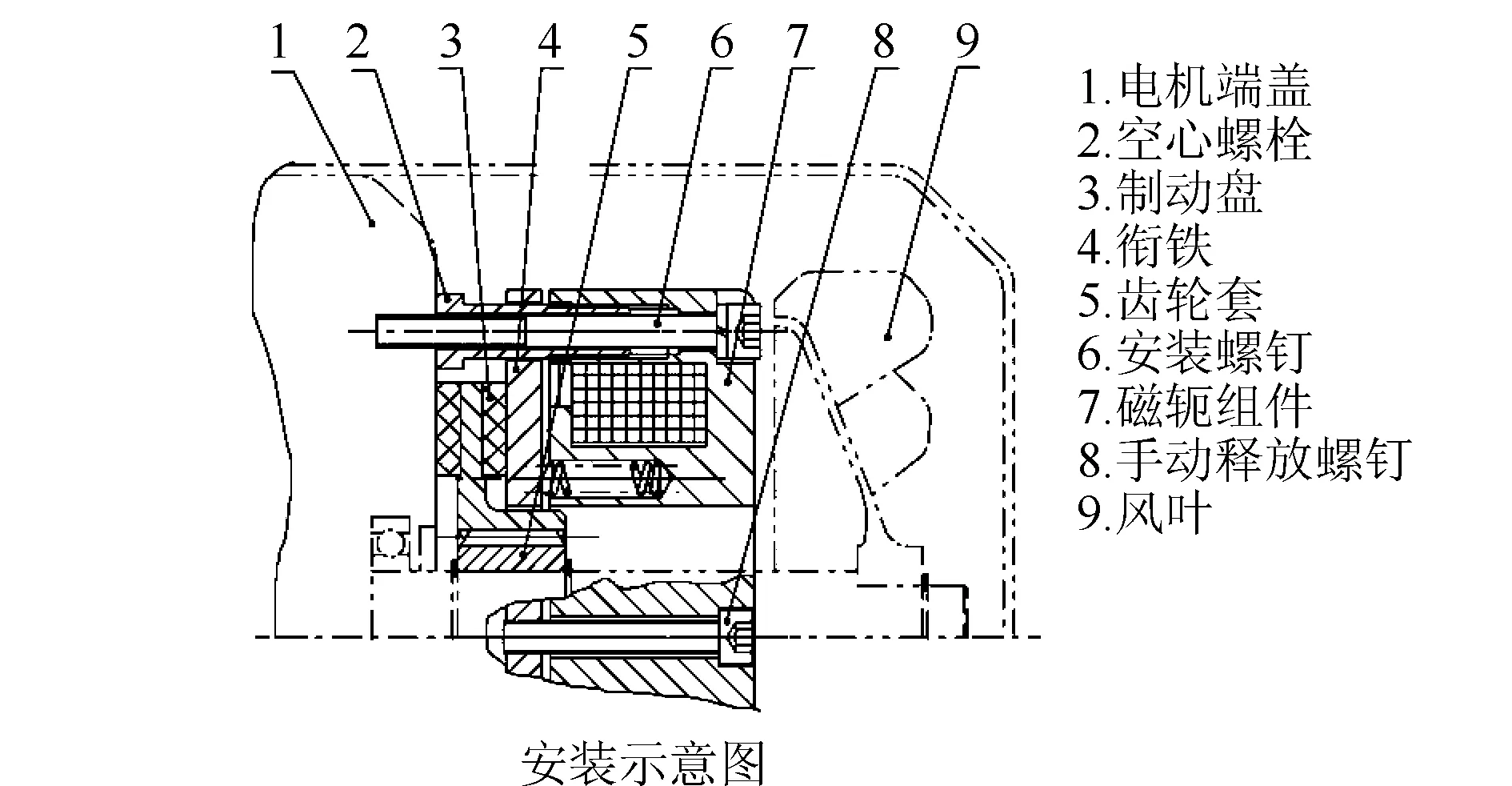

在带电状态下能耗制动、人为主动介入控制的盘刹之外,仍需要确保在网电断电、动力切断等现场失电或因为误操作发生的游车碰撞天车等紧急情况下的安全制动。因此在发生电气失电、液压失压、系统故障等意外情况时,更要保证提升系统的可控制和安全性制动,要求快速、自动。采用在主电动机尾端安装带电时电磁打开、失电时弹簧锁定的常闭制动器方式来实现(见图8),当断电时,经由花键安装于轴套上的转子通过衔铁盘被弹簧压向反摩擦面,从而产生制动力矩,当定子线圈通直流电时,所产生的磁场使衔铁盘压缩弹簧被定子吸附,此时转子被松开,制动解除。

图8 电磁刹车原理图

主变频电动机的电磁刹车通过整流单元来完成(见图9)。电磁刹车的整流器从绞车变频器的前端取电,使用快速制动接法,独立回路控制的方式,这样既可以保证井场失电时的快速制动,又可以手动松开保证绞车的正常使用,同时又与井架防碰、过卷防碰信号关联,在关键时候保护刹车。

5 结论

综上所述,本文以3000 m交流变频电传动钻机的刹车系统在深孔地质钻探施工过程的应用分析为基础,通过电气、液压、机械装置,借助液压盘式刹车、电磁失电刹车和能耗制动系统,针对不同工况下各个刹车系统的设计与配置,历经江西、内蒙、河北、四川等多个野外深孔施工实践的应用,该套控制系统具备安全、可控、便捷的特点,可满足深孔钻探施工的需要,是适应深孔钻探装备的配置要求,并有一定冗余与储备功能的刹车系统。

图9 电磁刹车接线图

2017-01-15

孙军盈(1985-),男,毕业于重庆大学自动化专业,现就职于中地装(北京)科学技术研究院产品研发部,主要从事地质装备电气系统设计研制工作,Tel:010-64843952,E-mail:sunjunying@cgeg.com.cn。

P634.35

A

1009-282X(2017)02-0013-04