G324A燃兼压气缸中分面螺栓冷拉安装及应力计算

2017-05-10陈萍胡开吉白德斌羊小军白哲

陈萍,胡开吉,白德斌,羊小军,白哲

(东方汽轮机有限公司,四川德阳,618000)

G324A燃兼压气缸中分面螺栓冷拉安装及应力计算

陈萍,胡开吉,白德斌,羊小军,白哲

(东方汽轮机有限公司,四川德阳,618000)

重要部位结合面螺栓采用冷拉伸长量安装是既保证安装精度又提高安装效率的安装方式,这种方法将逐步取代大螺栓热紧安装方法,延长螺栓使用寿命。文章通过对G324A燃兼压气缸中分面螺栓冷拉伸长试验过程中出现的问题分析以及应力校核,对获得合理的螺栓伸长量的过程进行介绍,对螺栓冷拉安装进行更深的了解。

螺栓,拉伸,应力

0 前言

G324A燃气轮机是最新改进型机组(M701F4),燃兼压气缸中分面螺栓采用液压冷拉安装结构形式。该螺栓安装方法不受螺栓润滑效果和螺纹摩擦大小的影响,可以得到更为精确、均衡的螺栓载荷,使法兰均匀受力接合,且不受螺栓热紧时螺栓扭矩变形不易拆卸影响,提高了螺栓寿命。 螺栓冷拉安装是用固定的力直接将螺栓一次性拉伸,且可以同时拉伸多个螺栓,因此大大提高了螺栓安装效率。目前这种方法是世界上最先进的大螺栓安装方式。由于燃机上首次采用这种结构,因此螺栓正式安装前应进行工艺试验,获得与螺栓设计伸长量相匹配的固定拉伸力,在螺栓拉伸试验中应对出现的问题进行分析,必要时进行应力校核,获得合理的螺栓伸长量。

1 螺栓冷拉安装原理

螺栓拉伸前应根据螺栓结构以及受力大小选用合适的螺栓拉伸器进行拉伸。

螺栓拉伸器主要由油缸、拉伸头和支撑桥三部分组成。拉伸方法是用液压油缸直接对螺栓端头施加外力,将螺栓拉伸到所需长度,然后用手轻轻将螺母拧紧,使施加的载荷得以保留。拉伸螺栓的拉伸器的使用原理及流程如图1所示。

图1 拉伸器的使用原理及流程

从拉伸器使用的原理看出,液压缸位于螺栓中轴线的位置,对螺栓进行轴向拉伸,实现螺栓需要的拉伸力。而正是螺栓的这种延长量或拉伸量产生了螺栓紧固所需的夹紧力。螺栓受到拉伸时,螺母与法兰接触面脱离开来。当螺栓拉伸到设计伸长量时,转动螺母 (螺母的转动是通过拨动螺母外的拉伸器的拨圈来实现的)使之与接合面紧贴。从而将螺栓的轴向形变锁住,也就是将剩余螺栓载荷锁住螺栓里。采用该方式进行螺栓安装,螺栓伸长截面仅受纯拉力,螺母端面可无摩擦拧至支撑面。

由于拉伸器的液压缸支撑在支撑桥上,而支撑桥呈圆环状套在螺栓外圆的气缸法兰上,因此拉伸时与支撑桥接触的气缸法兰承受与螺栓拉伸力大小相等、方向相反的压力。螺栓、气缸法兰受力如图2所示。

图2 螺栓、汽缸受力情况

2 螺栓拉伸试验

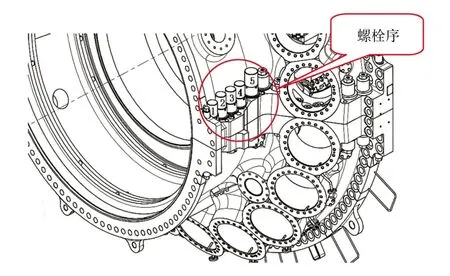

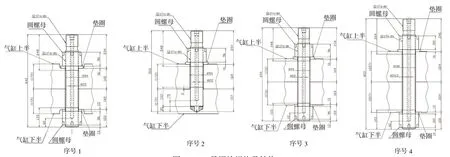

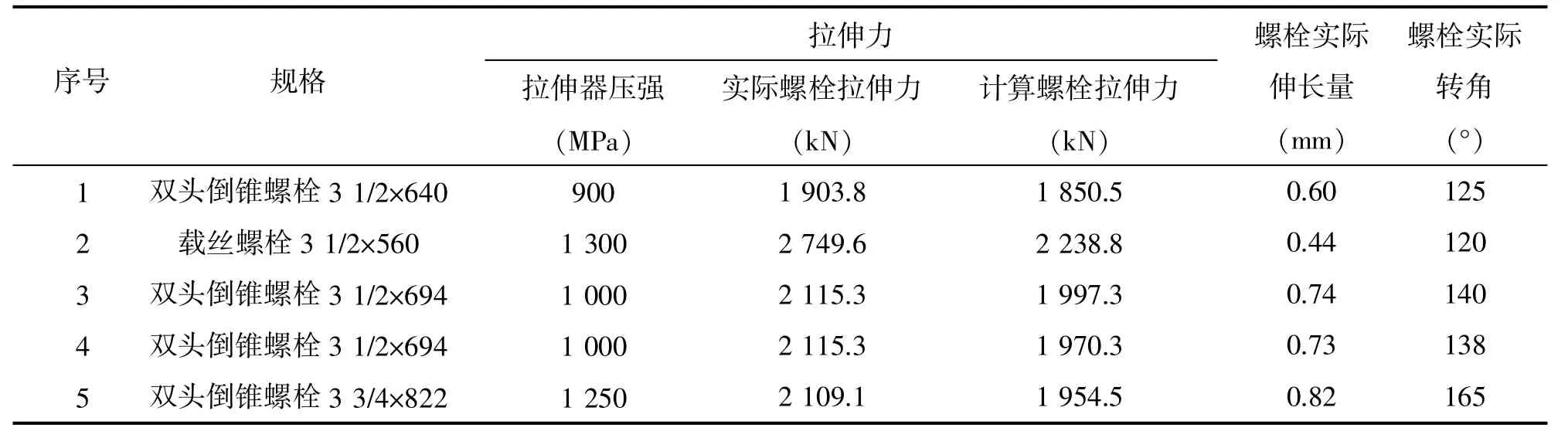

G324A燃兼压气缸中分面需要进行拉伸的1~5号螺栓具体位置如图3所示,螺栓1~5号共分为4种类型,螺栓1的伸长量以及螺栓结构见序号1;螺栓2见序号2;螺栓3和4为同一类型见序号3;螺栓5见序号4,螺栓结构形式分为双头倒锥螺栓和载丝螺栓两种规格,且都有中心孔结构,每种螺栓规格及拉伸量如表1和图4所示。

图3 1~5号螺栓布置图

表1 1~5号螺栓拉伸量

图4 1~5号螺栓规格及结构

(1)螺栓拉伸试验

按照设计要求的各螺栓拉伸量,我们对采用的螺栓拉伸器进行了不同类型的螺栓拉伸试验,拉伸试验方案及大概步骤如下:

步骤一: 安装拉伸器前用80~100 N的力预紧螺栓,使用图5~6所示的方法分别检测双头螺栓和载丝螺栓的原始长度。图5表示直接测量双头螺栓拉伸前、后的长度;图6表示在载丝螺栓加热孔内放置芯杆,测量芯杆和螺栓上端部的高差变化检验螺栓拉伸前、后长度变化,以获得设计伸长量对应的拉伸力。

图5 双头螺栓伸长量测量方案

图6 栽丝螺栓伸长量测量方案

步骤二:安装螺栓拉伸器,使支撑桥与垫片接触,并在拉伸器顶部连接螺栓头的芯部架百分表以监测拉伸过程中螺栓和拉伸器的变形状态,如图7所示。

图7 安装拉伸器

步骤三:给拉伸器加压拉伸螺栓,同时监控表1变化量为设计伸长量时保持拉伸压力并悬紧螺母,如图8所示。

图8 加压拉伸螺栓并旋紧螺母

步骤四:拆下拉伸器,根据图5~6的方法测量螺栓拉伸后的长度,复核螺栓伸长量应满足设计要求,若不满足要求应根据拉伸过程中获得的经验,计算螺栓伸长到设计值时使用的拉伸力。

步骤五:重新安装拉伸器,采用步骤四中计算拉伸力进行螺栓拉伸。旋紧螺母后拆卸拉伸器,复核螺栓伸长量应满足设计要求。

(2)拉伸试验发现的问题

在进行载丝螺栓2的拉伸试验时发现拉伸力为1 500 bar时,螺栓拉伸长度为0.32 mm,占设计需要的拉伸长度的0.32/0.74×100%=43.2%,螺母的转角为62°,占设计需要的转角的62/136× 100%=45.6%。对比拉伸长度和螺母转角与设计值的百分比 (两者百分比吻合)说明我们的伸长量是合理的。用线性公式简单计算要达到设计伸长量使用的拉伸力N=1 500/44.4%=3 378 bar。

而序号1螺栓L=640 mm:伸长量为 0.76mm,与之相同直径的L=560 mm伸长量达到0.74 mm,即序号2螺栓长度短了12.5%,要求的伸长量确几乎相同,这是不合理的,因此需要对与设计伸长量匹配的拉伸力的可靠性进行校核。

3 拉伸应力计算

根据表1和图2中各螺栓的结构以及伸长量要求,按以下方式计算了各螺栓拉伸力。图9为螺栓回弹系数简图。

图9 螺栓回弹系数简图

图9螺栓回弹系数简图中CL=LK/d,LK表示螺栓拉伸的有效长度,螺纹部分按螺母高度的1/2计算长度,d表示螺栓的小径。根据图4和图9,计算并查找螺栓的弹性系数SW为:

序号1螺栓:L=640 mm,LK=96/2+16+142+ 142+13+96/2=409,d=83.36,CL=4.9,SW=1.183

序号2螺栓:L=560 mm,LK=96/2+16+169+ 133/3=299.5,d=83.36,CL=3.6,SW=1.233

序号3、4螺栓:L=694 mm,LK=96/2+16+169+ 169+13+96/2=463,d=83.36,CL=5.55,SW=1.172

序号5螺栓:L=822 mm,LK=102/2+16+224+ 224+13+102/2=579,d=83.36,CL=6.45,SW=1.153

螺栓在安装拉伸过程中的受力是受纯拉力,按伸长量要求进行拉伸,螺栓所受的拉伸力范围FBTC为:

FBTC=SW×ΔL×E×A1/LK

其中:ΔL为拉伸长度;E为弹性模量。

材料1Cr11W2MOVNbN的抗拉强度Rm=930 N/mm2;弹性模量E=2.1×105N/mm2=2.1×102kN/ mm2;A1为受力面积,A1=π(d-di)/4,di表示螺栓加热孔径,d表示螺栓的小径。

3 1/2-8N (螺栓型号):d=83.36 mm;di=22 mm A1=5 077.5 mm2

3 3/4-8N(螺栓型号):d=89.66 mm;di=24.5 mm A1=5 842.3 mm2

序号1螺栓:L=640 mm,FBTC=α×ΔL×E×A1/LK=1.183×(0.68~0.84)×2.1×102×5 077.5/409 =2 097.2~2 590.7 kN

序号2螺栓:L=560 mm,FBTC=α×ΔL×E×A1/LK=1.233×(0.67~0.81)×2.1×102×5 077.5/299.5 =2 941.1~3 555.7 kN

序号3、4螺栓:L=694 mm,FBTC=α×ΔL×E× A1/LK=1.172×(0.76~0.92)×2.1×102×5 077.5/463

=2 051.2~2 483.1 kN

序号5螺栓:L=822 mm,FBTC=α×ΔL×E×A1/LK

=1.153×(0.92~1.12)×2.1×102×5 842.3/579

=2 247.67~2 736.3 kN

因此螺栓拉伸时,最大拉伸应力δ=FBTC/A1。

序号1螺栓:L=640 mm,δ=1.183×0.84×2.1× 105/409=510.2 N/mm2,

序号2螺栓:L=560 mm,δ=1.233×0.81×2.1× 105/299.5=700.3 N/mm2

序号3、4螺栓:L=694 mm,δ=1.172×0.92× 2.1×105/463=489 N/mm2

序号5螺栓:L=822 mm,δ=1.153×1.12×2.1× 105/579=486.4 N/mm2

序号1~5螺栓为同一材料1Cr11W2MOVNbN,该材料的最大许用应力δ1=684 N/mm2

注:螺栓的最大许用应力可按0.9×(RP0.2)≈0.9(0.9Rm)进行计算。

RP0.2表示材料屈服强度≥760 MPa;Rm表示材料抗拉强度≥930 MPa。

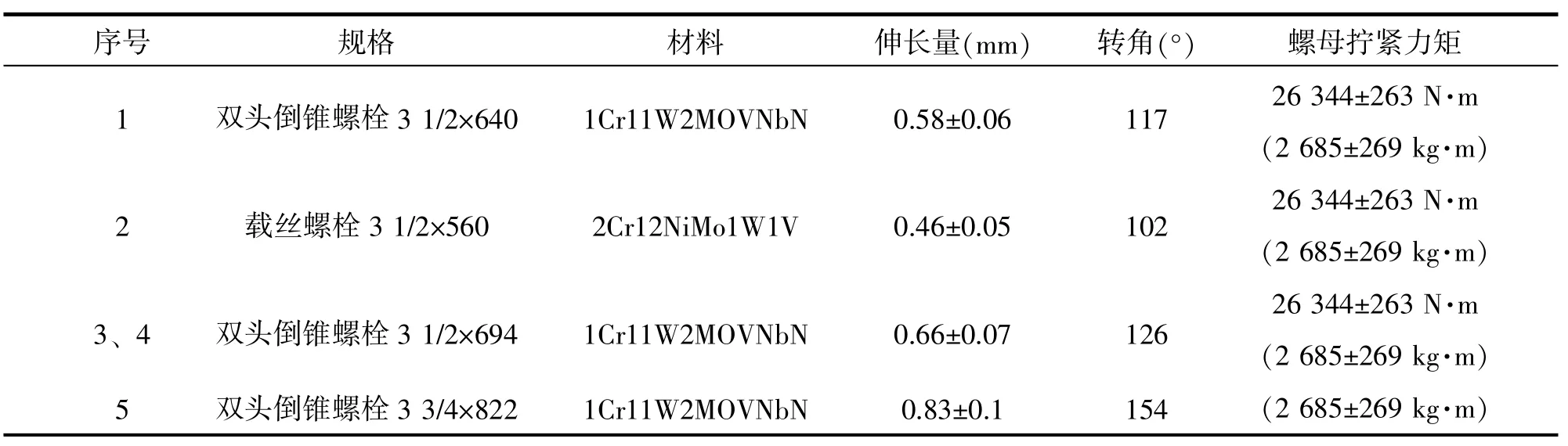

从以上计算出的螺栓最大伸长量对应的应力占材料最大许用应力的百分比分别为:

序号1螺栓:L=640 mm,δ/δ1=510.2/684×100%=74.6%

序号2螺栓:L=560 mm,δ/δ1=700.3/684×100%=102.4%

序号3、4螺栓:L=694 mm,δ/δ1=489/684×100%=71.5%

序号5螺栓:L=822 mm,δ/δ1=486.4/684×100%=71.05%

图10为各螺栓拉应力占材料许用应力百分比。

图10 各螺栓拉应力占材料许用应力百分比

从图10中看出序号2L=560 mm螺栓在设计拉伸量下需要的拉应力超过了材料最大许用应力,不满足螺栓材料的使用要求。因此首先考虑设计给出的螺栓伸长量不合理,且序号2的螺栓所承受的力大于序号1、3、4螺栓承受的应力40%左右,拉伸2号螺栓时该螺栓垫片和气缸承受的力大于周围其它螺栓支撑处垫片和汽缸受力的40%,已超过了垫圈或气缸的极限表面压力(螺栓垫片的表面承受的压力为731 N/mm2,螺栓及机体材料的抗压强度按481 N/mm2进行计算),且试验时伸长量还小于设计值垫片和气缸法兰表面出现了压痕。

4 螺栓伸长量复核

将螺栓拉伸试验中遇到的问题与设计人员进行了交流,并将各螺栓的伸长量进行了修改 (包括修改了材质、转角),修改后的螺栓伸长量要求见表2。

表2 修改后的螺栓伸长量

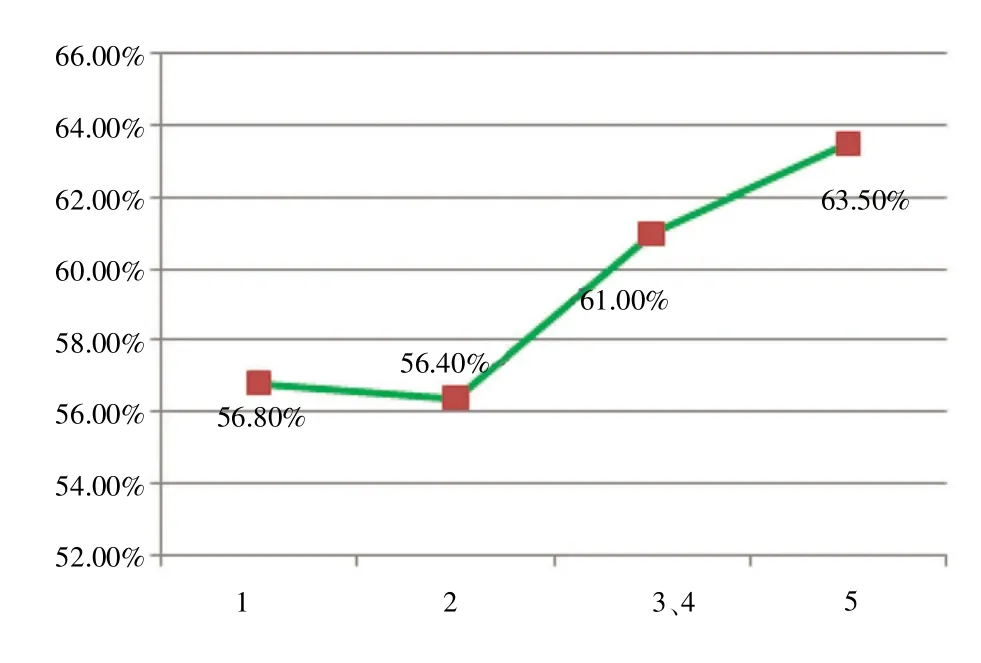

根据修改后的螺栓最大伸长量,计算出螺栓伸长时的应力占材料最大许用应力的百分比,见图11。

序号1螺栓:L=640 mm,δ=510.2×0.64/0.84/ 684×100%=56.8%,

最大拉伸力FBTC=1 973.8 kN。

序号2螺栓:L=560 mm,δ=700.3×0.51/0.81/ 684×100%=56.4%,

最大拉伸力FBTC=2 238.8 kN。

序号3、4螺栓:L=694 mm,δ=489×0.73/ 0.92/684×100%=61%,

最大拉伸力FBTC=1 970.2 kN。

序号5螺栓:L=822 mm,δ=486.4×0.93/1.12/ 684×100%=63.5%,

最大拉伸力FBTC=2 272.1 kN。

图11 螺栓设计拉应力与材料最大许用应力百分比

从图11中看出所有螺栓在设计拉伸量下需要的拉应力小于最大许用应力,且材料安全系数大于1.5倍,满足螺栓材料的使用要求。

根据修改后的螺栓伸长量要求,计算螺栓达到设计伸长量需要的最大拉伸力,并且采用ITH螺栓拉伸器进行了螺栓拉伸试验,在试验中发现螺栓伸长量与受力成线性关系,具体见图12。并获得与螺栓伸长量对应的实际拉伸力,具体数据见表3及图13。

图12 螺栓受力曲线图

图13 实际拉伸力与计算拉伸力比较

根据表3及图13的试验与计算对比数据,分析如下:

(1)螺栓1~5实际使用的拉伸力与理论计算的拉伸力不吻合,实际拉伸力大于计算拉伸力,分别为:2.9%、22.8%、5.9%、5.9%、7.9%,原因可能是采用的弹性系数经验数据与实际有误差。载丝螺栓2误差范围较大为22.8%,原因可能为相同规格载丝螺栓与双头螺栓的弹性系数(见图9)不一样。

(2)螺栓拉伸后的转角一般大于设计转角10°左右,原因可能是螺栓预紧的力矩不够,由于影响转角的因素较多,因此一般采用伸长量拉伸要准确些。

(3)螺栓1~5采用同一型号的螺栓拉伸器进行拉伸,且达到设计要求的伸长量,螺栓2使用的拉伸力为其它螺栓的1.4倍,由于各螺栓拉力相差大、不均匀,螺栓2拉伸后气缸法兰面的压痕最深达0.25 mm。

根据此次螺栓拉伸时出现的情况,将序号1、3、4、5螺栓的伸长量降低20%左右,将螺栓2的伸长量降低50%左右。按照最终设计要求的拉伸量进行了螺栓拉伸试验,具体结果见表4。

表3 螺栓实际拉伸力

表4 采用螺栓拉伸力

从表4中看出,螺栓1~5拉伸到设计伸长量时所需要的螺栓拉力相差不大 (2 010 kN左右),这样螺栓和气缸受力均匀,受力情况较以前得到改善。

5 结束语

到目前为止,G324A机型的多台机组燃兼压气缸螺栓根据试验的拉伸力进行冷拉安装后,经过长时间的运行中分面法兰无泄漏且螺栓无损耗,证明螺栓安装前进行螺栓最大伸长量的应力校核,保证机组运行过程中结合面间隙消除和螺栓的使用寿命,同时使机体不产生永久变形的合理的螺栓伸长量是相当重要的。

[1]温秉权,黄勇.金属材料手册[M].北京:电子工业出版社, 2009.

[2]张少实.新编材料力学:第2版[M].北京:机械工业出版社,2010.

Installation and Stress Calculation of G324A COMP. COMB.Horizontal Surface Bolt Cold Drawing

Chen Ping,Hu Kaiji,Bai Debin,Yang Xiaojun,Bai Zhe

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The important parts of bolt joint adoped the elongation of cold installation method assures to install accuracy and raise efficiency,this method will gradually replace the big bolt tightening mounting method and prolong bolt service life.Based on the problem analysis and the stress checking of the G324A COMP.COMB.horizontal surface bolt cold elongation test process,this paper introduces the bolt elongation quantitative process,makes everyone deeper understanding the elongation of cold installation.

bolt,elongation,stress

TK476

B

1674-9987(2017)01-036-06

10.13808/j.cnki.issn1674-9987.2017.01.008

陈萍 (1973-),高级工程师,现主要从事汽轮机总装专业技术工作,具有丰富的汽轮机安装经验。