次氧化锌浸出液中F的分布及除氟方法的试验研究

2017-05-10唐亦秋廖贻鹏

唐亦秋,刘 敏,廖贻鹏

(1.株洲冶炼集团股份有限公司,湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

次氧化锌浸出液中F的分布及除氟方法的试验研究

唐亦秋1,2,刘 敏1,2,廖贻鹏1,2

(1.株洲冶炼集团股份有限公司,湖南株洲 412004;2.铅锌联合冶金湖南省重点实验室,湖南株洲 412004)

研究了次氧化锌浸出液中F的分布及不同除氟方法对浸出液的除氟效果。试验结果表明:在中性浸出时,直铅ZnO、挥发窑ZnO和直铅ZnO+挥发窑ZnO中F的浸出率分别达86%、84%和81%,加入新型除氟材料除F后,F含量可到0.049 g/L,脱氟率为83.47%。加入改性氧化铝除F后,F含量可到0.094 g/L,脱氟率为69.15%。采用离子交换树脂除F后,F含量可到0.18 g/L,脱氟率为40.16%。

次氧化锌;中性浸出;除氟;改性氧化铝

次氧化锌含锌量高,具有利用价值和利润空间,因此某锌冶炼企业以次氧化锌为原料生产电锌。但在生产过程中,遇到了以下问题:次氧化锌中氟含量偏高,而杂质氟对锌电积过程的影响较大,能使锌在阴极板(铝板)上产生粘结现象,给剥锌操作带来很大困难。同时,氟是高毒性物质,能影响人体多种器官和组织中酶的活性,高含量氟的存在会恶化车间工作环境,影响工人健康。为此在湿法炼锌过程中,锌冶炼企业对电积液中的氟含量都提出了严格限定,通常要求电积液中氟含量在0.1 g/L以下,因此氟的脱除成为利用次氧化锌生产电解锌的重要环节[1,2]。

目前几种除氟的方法可概括分为三大类:

第一类是利用吸附剂(如硅胶)或阴离子交换剂的方法[3]。这种除氟方法效果较好,吸附剂或交换树脂可再生重复使用。但由于设备、试剂投资大,成本高,手续繁琐,处理容量不大,不宜在工业生产中应用。

第二类方法是投加药剂在水中形成Al(OH)3或Mg(OH)2胶状沉淀[4.5],以吸附溶液中的氟化物。这种除氟方法药剂投加量较大,加上溶液中的固体颗粒对药剂的吸附而增加药剂的消耗量,难以达到深度净化。同时,电解锌溶液的酸度较大,不利于氢氧化物的形成。所以这种除氟方法难以在湿法炼锌中使用。

第三类方法是CaF2沉淀法,在ZnSO4电解液中加入大量饱和石灰乳[6],使Ca2+与F-形成CaF2沉淀,经过滤除去沉淀从而达到除氟目的。由于该法成本低廉,操作简便,除氟效果也较好而被电解锌厂家广泛采用。但对于含氟量较高的次氧化锌,采用沉淀法除氟效果就不理想了,不能使F含量降至允许范围内。

目前,该冶炼企业的次氧化锌需要经过多膛炉及碱洗等净化工艺进行脱氟,该工艺成本较高,产生大量碱洗废水。为解决这些问题,试验提出了一种低成本、无污染的次氧化锌脱除氟净化工艺,开展次氧化锌浸出F试验和不同除氟方法的对比试验,考察次氧化锌浸出过程中F的分布和不同除氟方法的脱F效果。原料来源为直铅氧化锌、挥发窑氧化锌、氧化锌中上清和电解废液,模拟现场氧化锌浸出条件对次氧化锌进行浸出。中性浸出液采用不同除氟方法进行除氟,试验结果表明除F液中F含量可以达到0.1 g/L以下,满锌电解液的质量要求。

1 原料及工艺

1.1 原料成分

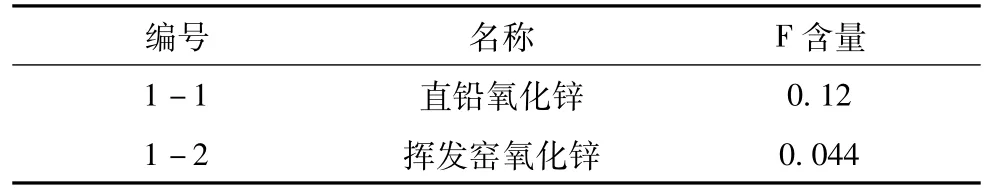

本次试验原料来源有两类。一类为次氧化锌:直铅氧化锌、挥发窑氧化锌,其成分检测结果见表1。

表1 氧化锌化验结果%

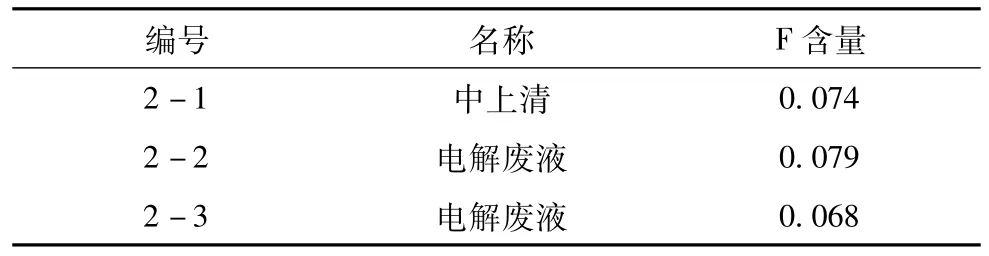

另一类是溶液:氧化锌中上清和电解废液,试验所用中上清为现场取得,溶液为中性,且较清亮,送样分析结果见表2。

表2 中上清及电解废液化验结果g/L

1.2 试验工艺

试验模拟现场条件将次氧化锌按照一定比例进行混合,然后同氧化锌中上清与电解废液组合的混合溶液进行中性浸出,中性浸出液加入新型药剂脱氟,考察F在次氧化锌浸出过程中的分布及新型脱氟药剂的脱氟效果。

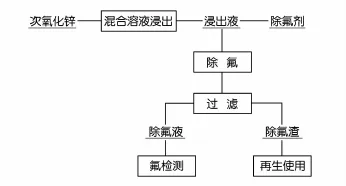

1.3 工艺流程

本次试验的工艺流程如图1所示。

图1 浸出及脱氟试验工艺流程图

2 次氧化锌浸出试验

2.1 氧化锌中浸液

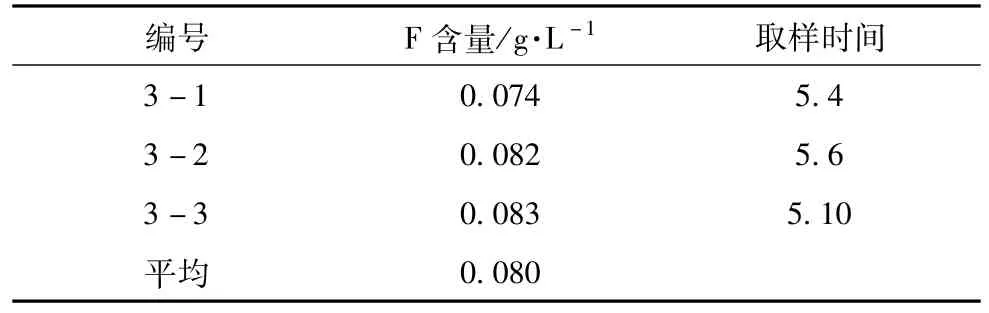

不同时期对氧化锌中上清取样对F含量进行考察。结果见表3。

表3 中上清溶液化验结果

从表3可得出,氧化锌中上清中F含量一般在0.080 g/L左右。

2.2 直铅氧化锌单独浸出F的分布

2.2.1 中性浸出

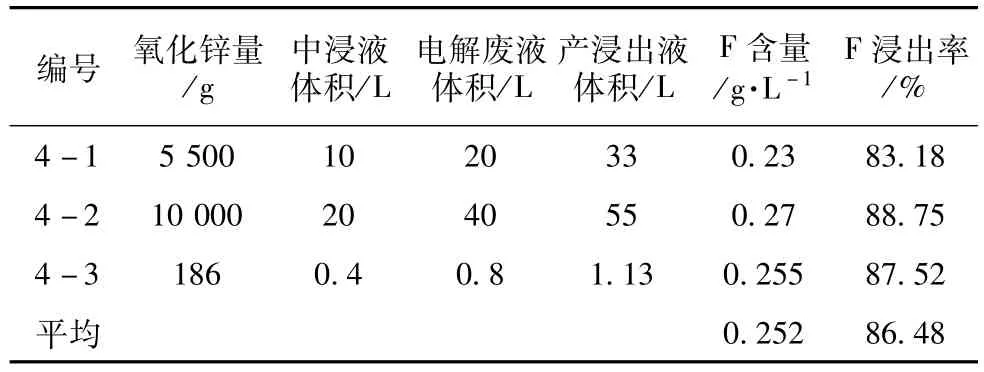

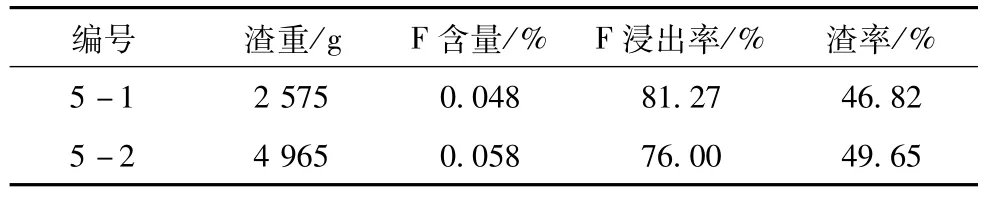

浸出条件:取中上清和电解废液按照体积比为1∶2~3配成混合溶液,按照液固比5~7∶1分别加入直铅氧化锌,调节控制pH值3.5~5.0左右,水浴温度60~80℃,搅拌1~2 h。结果见表4和表5。

表4 ZnO中性浸出结果

表5 ZnO中性浸出渣结果

从表4和表5可以得出,中性浸出液中F含量达0.252 g/L,F的浸出率按液计和渣计分别达86.48%和81.27%。

2.2.2 酸性浸出

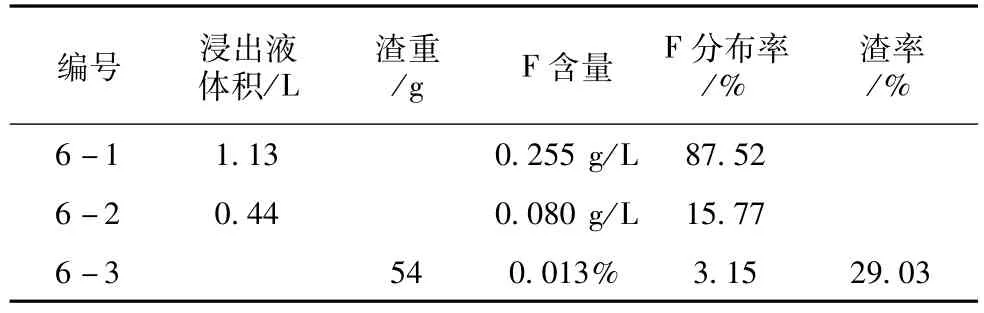

将直铅ZnO中性浸出渣进行酸性浸出,浸出条件:液固比2~4∶1,始酸为150~200 g/L,温度75~95℃,搅拌4~8 h,结果见表6。

表6 ZnO酸性浸出结果

从表6可得出,直铅ZnO进行中浸、酸浸,酸浸液中F含量为0.08 g/L,酸浸渣含F为0.013%,渣率为29.03%,氟的分布是中浸液、酸浸液和酸浸渣分别为87%、15%和3%。

2.3 挥发窑氧化锌单独浸出F的分布

2.3.1 中性浸出

浸出条件:取中上清和电解废液按照体积比为1∶2~3配成混合溶液,按照液固比5~7∶1分别加入挥发窑氧化锌,调节控制pH值3.5~5.0左右,水浴温度60~80℃,搅拌1~2 h。结果见表7和表8。

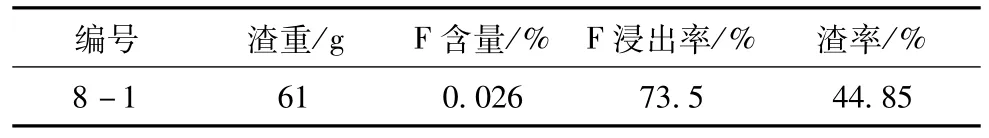

从表7和表8可以得出,中性浸出液中F含量达0.133 g/L,F的浸出率按液计和渣计分别达84.88%和73.5%(虽中性浸出终点pH以3.5~4.0控制,但实际pH达4.2~4.5)。

表7 ZnO中性浸出结果

表8 ZnO中性浸出渣结果

2.3.2 酸性浸出

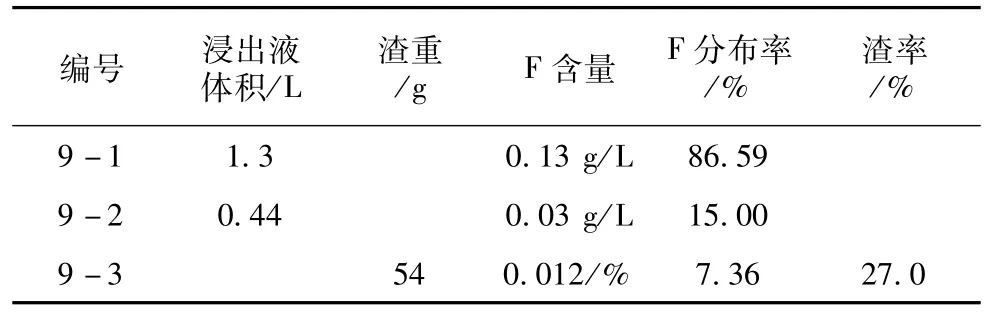

将挥发窑ZnO中性浸出渣进行酸性浸出,浸出条件:液固比2~4∶1,始酸为150~200 g/L,温度75~95℃,搅拌4~8 h,结果见表9。

表9 ZnO酸性浸出表

从表9可得出,挥发窑ZnO氧化锌进行中浸、酸浸,酸浸液中F含量为0.03 g/L,酸浸渣含F为0.012%,渣率为27.0%,氟的分布是中浸液、酸浸液和酸浸渣分别为86%、15%和7%。

2.4 直铅氧化锌+挥发窑氧化锌浸出F的分布

2.4.1 中性浸出

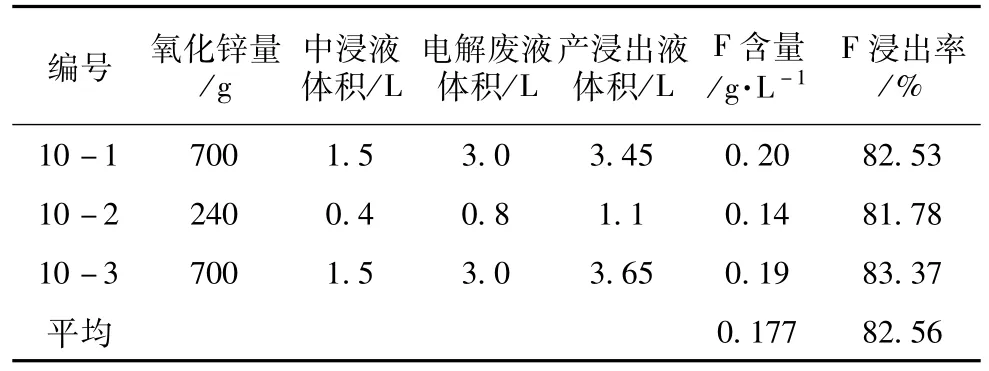

浸出条件:将直铅ZnO和挥发窑ZnO以1∶4混合为氧化锌,取中上清和电解废液按照体积比为1∶2~3配成混合溶液,按照液固比5~7∶1加入氧化锌,调节控制pH值3.5~5.0左右,水浴温度60~80℃,搅拌1~2 h,结果见表10和表11。

表10 ZnO中性浸出结果

表11 ZnO中性浸出渣结果

从表10和表11可得出,中性浸出液中F含量达0.177 g/L,F的浸出率按液计和渣计分别达82.56%和73.33%。

2.4.2 酸性浸出

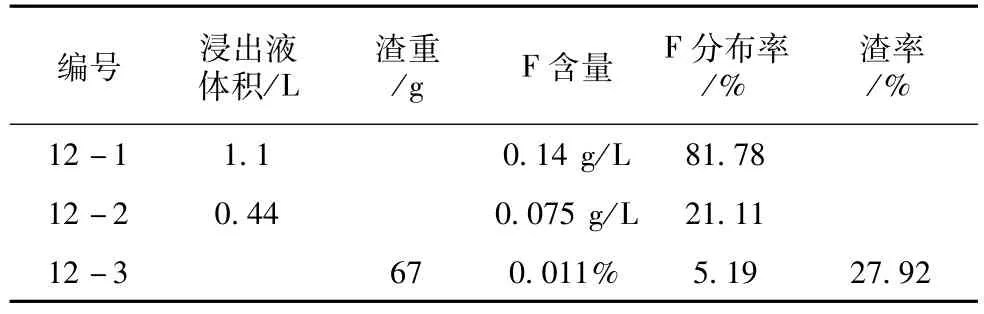

将直铅ZnO和挥发窑ZnO以1∶4混合的氧化锌中性浸出渣进行酸性浸出,浸出条件:液固比2~4∶1,始酸为150~200 g/L,,温度75~95℃,搅拌4~8 h,结果见表12。

表12 ZnO酸性浸出结果

从表12可得出,直铅ZnO氧化锌和挥发窑ZnO以1∶4混合进行中浸、酸浸,酸浸液中F含量为0.075 g/L,酸浸渣含F为0.011%,渣率为27.92%,氟的分布是中浸液、酸浸液和酸浸渣分别为81%、21%和5%。

3 不同除氟方法对浸出液除F试验情况

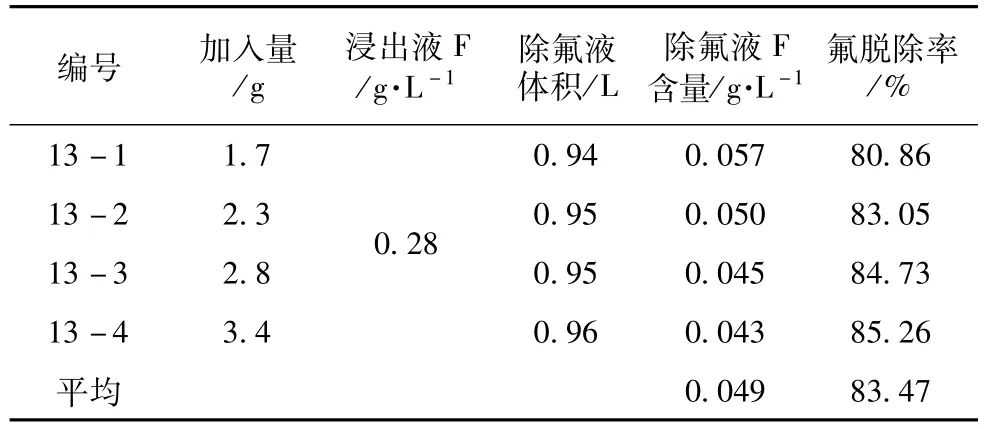

3.1 新型除氟材料的浸出液除F试验

根据新型除氟材料(含有的主要成分为含铝、铁、镁、稀土元素的氧化物)加入量试验结果,考虑到药剂成本问题,在实际生产中不可能大量投入,故以氟脱除率55%为标准,即加入量2~4 g/L。

除F条件:每次取氧化锌中性浸出液1 000 mL,新型除氟材料加入量1~4 g/L(即除氟材料为F离子浓度的6、8、10、12倍),水浴温度45~75℃,搅拌1~2 h,结果见表13。

表13 ZnO氟浸出液除氟后液化验结果

从表13可得出,新型除氟材料加入量1~4 g/L时,ZnO浸出液中氟离子的脱除率不同,脱F液中F含量分别达0.057 g/L、0.050 g/L、0.045 g/L和0.043 g/L,平均可到0.049 g/L。脱氟率分别为80.86%、83.05%、84.73%和85.26%。平均除氟率83.47%。

3.2 改性氧化铝的浸出液除F

根据改性氧化铝加入量试验结果,考虑到药剂成本问题,在实际生产中不可能大量投入,故以氟脱除率55%为标准,即加入量2~4 g/L。

除F条件:每次取氧化锌中性浸出液1 000 mL,改性氧化铝加入量2~4 g/L(即除氟材料为F离子浓度的8、10、12、14倍),水浴温度45~75℃,搅拌1~2 h,结果见表14。

表14 ZnO氟浸出液除氟后液化验结果

从表14可得出,改性氧化铝加入量2~4 g/L时,ZnO浸出液中氟离子的脱除率不同,脱F液中F含量分别达0.11 g/L、0.097 g/L、0.089 g/L和0.078 g/L,平均可到0.094 g/L。脱氟率分别为64.25%、68.13%、70.12%和74.09%。平均除氟率69.15%。

3.3 离子交换树脂除F

根据离子交换树脂除F试验结果,考虑到材料成本问题,在实际生产中不可能大量使用,故以氟脱除率55%为标准,即树脂使用量30 g/L。

除F条件:每次取氧化锌中性浸出液1 000 mL,树脂使用量30 g(即除氟材料为F离子浓度的10倍),吸附时间为4 h、8 h、12 h、16 h,结果见表15。

表15 ZnO氟浸出液除氟后液化验结果

从表15可得出,离子交换树脂使用量30 g/L,吸附时间为4 h、8 h、12 h、16 h时,ZnO浸出液中氟离子的脱除率不同,脱F液中F含量分别达0.21 g/L、0.19 g/L、0.17 g/L和0.16 g/L,平均可到0.18 g/L。脱氟率分别为31.00%、36.89%、44.75%和48.00%。平均除氟率44.75%。

4 结 论

根据以上次氧化锌浸出液中F的分布及除氟方法的试验,可得出如下结论:

1.在中性浸出时,直铅ZnO、挥发窑ZnO和直铅ZnO+挥发窑ZnO中F的浸出率分别达86%、84%和81%,中性浸出液中F含量分别为0.252 g/L、0.133 g/L和0.177 g/L。

2.在用中性浸出渣进行酸性浸出时,直铅ZnO、挥发窑ZnO和直铅ZnO+挥发窑ZnO中F的浸出率分别达15%、15%和20%;酸浸渣中F占比分别为3%、7%和5%;酸浸液中F含量分别为0.08 g/L、0.03 g/L和0.075 g/L。

3.新型除氟材料加入量1~4 g/L时,ZnO浸出液中氟离子的脱除率不同,脱F液中F含量分别为0.057 g/L、0.050 g/L、0.045 g/L和0.043 g/L,平均可到0.049 g/L。脱氟率分别达80.86%、83.05%、84.73%和85.26%。平均除氟率83.47%。

4.改性氧化铝加入量2~4 g/L时,ZnO浸出液中氟离子的脱除率不同,脱F液中F含量分别为0.11 g/L、0.097 g/L、0.089 g/L和0.078 g/L,平均可到0.094 g/L。脱氟率分别达64.25%、68.13%、70.12%和74.09%。平均除氟率69.15%。

5.离子交换树脂使用量30 g/L,吸附时间为4 h、8 h、12 h、16 h时,ZnO浸出液中氟离子的脱除率不同,脱F液中F含量分别是0.21 g/L、0.19 g/L、0.17 g/L和0.16 g/L,平均可到0.18 g/L。脱氟率分别为31.00%、36.89%、44.75%和48.00%。平均除氟率44.75%。

[1] 梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.

[2] 彭容秋.重金属冶金学[M].长沙:中南工业大学出版社,1994.

[3] 会泽铅锌矿.湿法炼锌中离子交换除氟、氯的实践[J].云南冶金,1972,(3):40-44.

[4] 谢维新.湿法炼锌中电解锌溶液除氟的研究[J].广西民族学院学报,1996,2(2):26-30.

[5] 祥云县飞龙实业有限责任公司.硫酸锌溶液除氟工艺[P].中国专利:200510048630.7,2007-05-23.

[6] 唐道文,毛小浩,黄碧芳,等.硫酸锌溶液中氟氯净化的实验研究[J].贵州工业大学学报,2004,33(1):15-18.

Study on the Distribution of F in the Leaching Solution of Zinc Oxide and the M ethod of Removing Fluoride

TANG Yi-qiu1,2,LIU Min1,2,LIAO Yi-peng1,2

(1.Zhuzhou Smelter Group Co.,Ltd.,Zhuzhou 412004,China;2.Hunan Key Laboratory of Lead and Zinc Combined Metallurgy,Zhuzhou 412004,China)

In this paper,the effect of the new reagent on the removal of F from the secondary zinc oxide leach liquor was studied.The experimental results show that the leaching rate of F in the direct ZnO,volatile kiln ZnO and direct ZnO+volatile kiln ZnO are 86%,84%and 81%respectively in the neutral leaching process.After addition a new remove Fmaterials for removal of F,the content of F was down to 0.049 g/L,the removal rate was 83.47%.After addition amodified alumina,the content of F was down to 0.094 g/L,the removal rate was 69.15%.Using ion exchange resin,the content of F was down to 0.18 g/L,the removal rate was 40.16%.

secryonda zinc oxide;neutral leaching;removal of F;modified alumina

TF803.2+1

A

1003-5540(2017)02-0029-04

2017-02-23

唐亦秋(1982-),男,工程师,主要从事铅锌冶金开发与研究工作。