新疆某地氧化铜矿选矿试验研究

2017-05-10焦科诚

焦科诚

(湖南有色金属研究院,湖南长沙 410100)

新疆某地氧化铜矿选矿试验研究

焦科诚

(湖南有色金属研究院,湖南长沙 410100)

新疆某地氧化铜矿原矿含铜1.32%,属于单一氧化铜矿。试验结合工艺矿物学研究结果,采用两次粗选、一次扫选、一次精选工艺流程结构,粗精矿与扫选精矿合并进行精选,中矿返回粗选一作业。全流程闭路试验可以获得精矿品位为15.28%,回收率为62.74%的铜精矿。

氧化矿;氧化铜;浮选

随着我国工业新技术的发展,对铜资源的需求量逐渐增加,铜的产量不能满足其需要。随着铜矿资源的不断开发,相对易选的硫化矿和含铜富矿资源在逐年减少,因此氧化铜矿的开发利用得到高度重视[1]。因待开发的铜矿石资源存在“贫、杂、氧、难”的现状,故不少选矿研究人员逐渐转向难选、低品位、氧化程度高的氧铜矿研究[2]。

新疆某地氧化铜矿原矿含铜1.32%,属于单一氧化铜矿。结合工艺矿物学研究结果,本次试验研究采用两次粗选、一次扫选、一次精选工艺流程结构,粗精矿与扫选精矿合并进行精选,中矿返回粗选一作业。全流程闭路试验可以获得精矿品位为15.28%,回收率为62.74%的铜精矿。

1 原矿矿石性质

1.1 原矿矿石化学成分

原矿矿石的多元素化学分析结果见表1。

表1 原矿矿石多元素化学分析结果%

从表1可以得知:矿石中可供选矿回收的主要组份是铜,其品位为1.32%;金、银等其它有价元素均因含量太低,综合利用的价值不大。

1.2 元素赋存状态

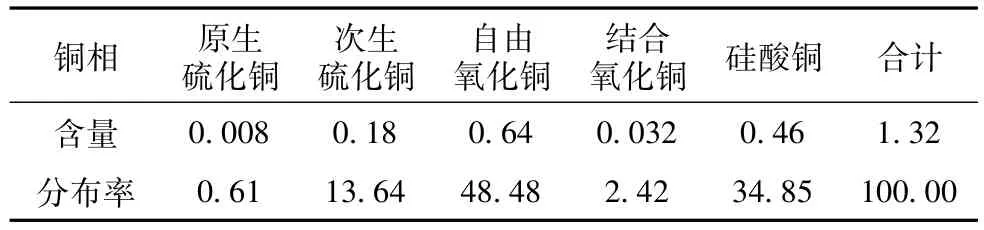

矿石中铜物相分析结果见表2。从表2可知,矿石中铜主要以自由氧化铜和硅酸铜两种形式存在,可以认为该矿石属单一氧化铜矿石。

表2 矿石中铜物相分析结果%

1.3 矿石矿物组成及含量

矿石新鲜面在肉眼下为灰白色,局部显不均匀分布的淡绿色,具细脉状、网脉状或浸染状构造。经镜下观察、X射线衍射分析和扫描电镜分析综合研究表明,矿石中铜矿物主要是孔雀石,次为铜蓝,但未发现以黄铜矿为代表的原生硫化铜矿物;其它金属矿物以赤铁矿为主,其次是钛铁矿;脉石矿物以斜长石为主,其次是角闪石、玉髓、绿泥石、榍石、磷灰石、绢云母和高岭石;其它微量矿物尚见锆石、黝帘石和独居石等。矿石中主要矿物的含量见表3。

1.4 主要矿物的产出形式

1.4.1 铜蓝

铜蓝反射光下为蓝色,正交镜下具橙红色。矿石中铜蓝主要以两种形式产出:一是呈不规则团块状零星分布在脉石矿物中,可被赤铁矿交代,粒度一般0.04~0.3 mm;二是呈细小的交代残余见于孔雀石集合体中,粒度一般在0.01~0.06 mm之间。上述两种产出形式的铜蓝数量上以第二种为主,约占矿石中铜蓝总量的75%。

1.4.2 孔雀石

孔雀石常为针状、纤维状,透射光下具淡绿色,反射光下显翠绿色。集合体内部呈放射状、束状构造。根据集合体形态以及与脉石矿物之间的交生关系,可将矿石中孔雀石的产出形式大致分为三种:

1.呈不规则团块状沿脉石矿物粒间及孔洞充填,部分交代铜蓝或赤铁矿,粒度一般0.1~0.6 mm不等。

2.呈浸染状不均匀分布在脉石中,与前者相比,差别在于集合体粒度较为细小,细小者小于0.01 mm,个别粗者可至0.1 mm左右,一般0.02~0.06 mm。

3.呈细脉状沿矿石裂隙充填,脉宽变化较大,宽者可达0.30mm左右,窄者小于0.01 mm,一般0.02~0.1 mm。

上述三种产出形式的孔雀石中,数量上以第二种为主,其次是第三种。三者矿物含量比大致为15∶60∶25。总体来看,孔雀石的嵌布特征:一是分散程度较高;二是粒度普遍较为细小;三是与脉石矿物之间镶嵌关系较为复杂,二者接触界线多为不规则的锯齿状或港湾状。

1.4.3 钛铁矿

矿石中钛矿物主要是钛铁矿,它多呈针柱状以浸染状的形式嵌布在脉石中,极少构成集合体,沿边缘及裂隙常见榍石交代,与铜蓝、孔雀石等铜矿物直接嵌连者少见,粒度普遍较为细小均匀,一般0.01~0.05 mm。

1.4.4 脉石矿物

矿石中脉石矿物主要是斜长石,次为角闪石、玉髓和绿泥石等。其中斜长石多为自形、半自形板片状,聚片双晶发育,环带少见,大多已发生轻微的绢云母化或高岭石化,粒度一般在0.1~0.3 mm之间。角闪石常呈自形、半自形柱状产出,闪石式解理发育,多沿斜长石粒间充填而构成间粒结构,粒度普遍介于0.05~015 mm之间。玉髓常为透镜状或不规则团块状,零星见于少数矿块的孔洞中,显然属晚期形成的产物。绿泥石为细鳞片状,常沿斜长石或角闪石粒间、裂隙及边缘交代。磷灰石为微细的自形柱粒状,多沿斜长石或角闪石的粒间充填,与孔雀石等铜矿物的交生关系并不十分密切。

2 选矿工艺研究

2.1 工艺方案研究

试样的工艺矿物学研究结果表明,试样的目的矿物铜主要以氧化铜的形式存在,且呈细粒级状态嵌布。针对此矿石的工艺矿物学特点,采用浮选法回收试样中的铜矿物。

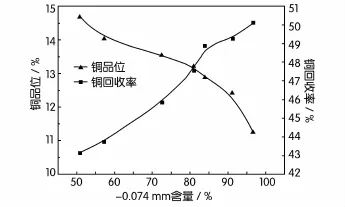

2.2 磨矿细度条件试验

磨矿是在XB-Φ200×240棒磨机中进行,磨矿浓度为57%。固定硫化钠用量3 000 g/t,戊黄药用量150 g/t,2#油40 g/t,试验考查在不同磨矿细度条件下矿石中铜矿物的浮选效果。磨矿细度条件试验工艺流程和试验研究结果分别如图1、图2所示。

图1 不同磨矿细度试验工艺流程

图2 磨矿细度条件试验结果

由图2可知:随着磨矿细度的提高,铜粗精矿中铜的品位随之降低,铜回收率有所提高,适宜的磨矿细度为-0.074 mm占90%~92%。

2.3 水玻璃用量试验

水玻璃既是有效的矿浆分散剂,也是脉石矿物的抑制剂,在工业生产中经常使用。试验固定条件:磨矿细度-0.074 mm占91.2%,Na2S 3 000 g/t,戊黄药150 g/t,2#油40 g/t,改变水玻璃用量考查其对铜浮选指标的影响。水玻璃用量条件试验流程如图1所示,试验结果如图3所示。

图3 水玻璃用量条件试验结果

由图3可知:随着水玻璃用量的增加,铜粗精矿品位略有提高,但铜回收率有所降低。从尽量少用药剂及节约成本考虑,试验不添加水玻璃。

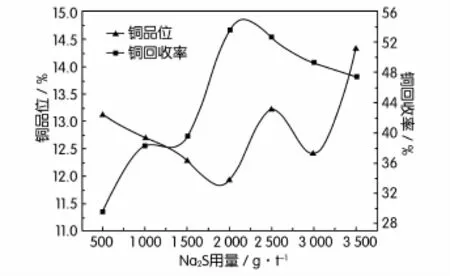

2.4 Na2S用量条件试验

试验采用硫化浮选,工业上常用的硫化剂为Na2S,试验固定条件:磨矿细度-0.074 mm占91.2%,戊黄药150 g/t,2#油40 g/t,改变Na2S用量考查其对铜浮选指标的影响。Na2S用量条件试验流程如图1所示,试验结果如图4所示。

图4 Na2S用量条件试验结果

由图4可知:随着Na2S用量的增加,铜精矿品位变化不太明显,铜回收率则不断提高,但当Na2S用量超过2 000 g/t后,铜回收率开始降低。适宜的Na2S用量为2 000~2 500 g/t。

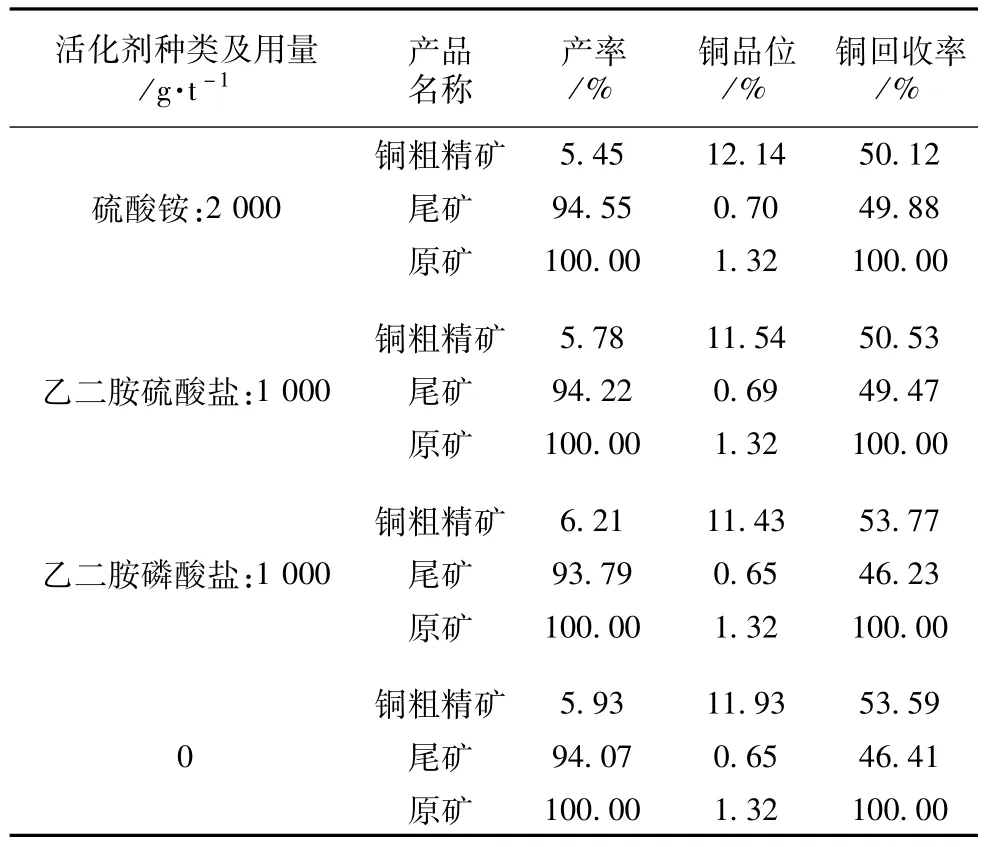

2.5 活化剂种类条件试验

为了改善试样中氧化铜矿物的可浮性,在浮选过程中添加铜矿物常用的活化剂如:硫酸铵、乙二胺硫酸盐、乙二胺磷酸盐等。试验固定条件:磨矿细度-0.074mm 91.2%,Na2S 2 000 g/t,戊黄药150 g/t, 2#油40 g/t,选用不同的活化剂考查其对铜浮选指标的影响。活化剂种类试验工艺流程如图1所示,试验结果见表4。

表4 活化剂种类条件试验结果

由表4可知:添加不同类型的铜矿物活化剂,铜的浮选指标并没有明显的改善,试验可不添加活化剂。

2.6 捕收剂种类条件试验

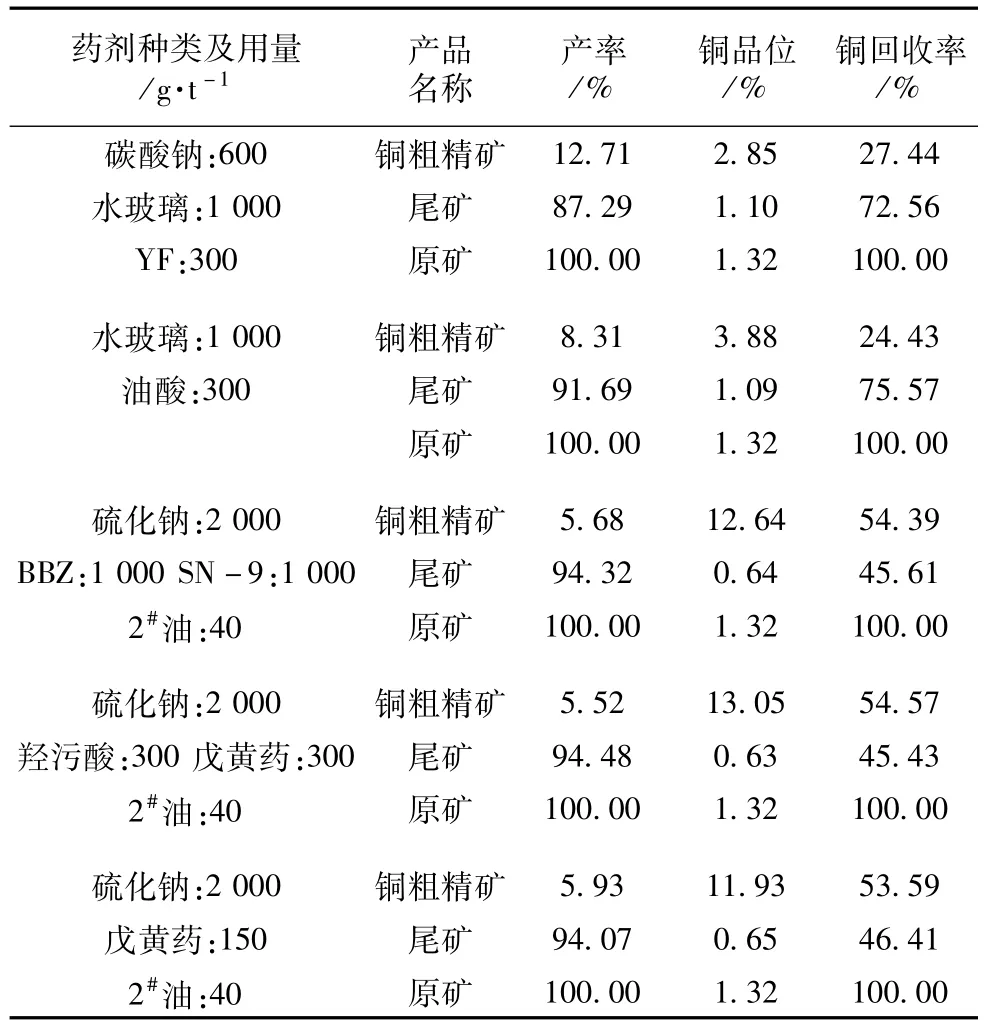

从试样的工艺矿物学研究中得知,试样中含铜矿物部分应该以硅孔雀石的相态存在,为了能够回收这部分含铜矿物,选用对硅酸盐矿物有捕收作用的不同类型捕收剂进行了对比试验,试验流程如图1所示,试验结果见表5。

表5 捕收剂选择条件试验结果

由表5可知:除YF、油酸浮选指标很差外,其它几种捕收剂浮选指标没有明显的变化。考虑到BBZ和羟污酸价格较高及对人员、环境的影响,选用戊黄药为铜矿物捕收剂。

2.7 戊黄药用量条件试验

固定磨矿细度-0.074 mm占91.2%,Na2S 2 000 g/t,2#油40 g/t,戊黄药为捕收剂,改变戊黄药用量,考查其对铜浮选指标的影响。试验流程如图1所示,试验结果如图5所示。

图5 戊黄药用量条件试验结果

由图5可以看出:随着戊黄药用量的增加,铜回收率有所提高,但铜粗精矿品位有较明显的下降,当戊黄药用量超过100 g/t后,铜回收率提高幅度不大。适宜的戊黄药用量为100~150 g/t。

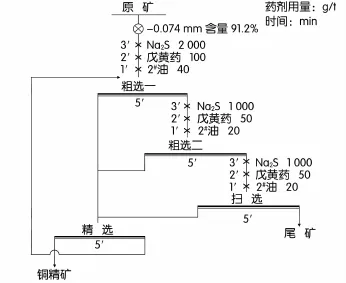

2.8 全流程闭路试验

因该氧化铜矿物氧化程度高,目的矿物上浮速度慢,粗扫选精矿品位相差不大,故粗扫选精矿合并进入精选作业。在开路试验的基础上,进行了全流程闭路试验,中矿返回至浮铜粗选,粗扫选精矿合并精选。闭路试验流程如图6所示,试验结果见表6。

表6 全流程闭路试验结果%

由表6可以得知:全流程闭路试验可以获得品位为15.28%,回收率为62.74%的铜精矿。

图6 闭路试验流程

3 结 语

1.该矿石属于强烈氧化的单一铜矿石。矿石中铜矿物主要是孔雀石,次为铜蓝,其它金属矿物包括赤铁矿和钛铁矿;脉石矿物以斜长石为主,其次是角闪石、玉髓、绿泥石、榍石和磷灰石等。

2.矿石中铜蓝多呈细小的交代残余分布在孔雀石中,少数呈团块状沿脉石粒间充填。孔雀石分布较铜蓝广泛,常呈粒度大小不一的不规则状集合体以浸染状的形式嵌布在脉石中,部分呈细脉状沿裂隙充填交代。总体来看,矿石中以孔雀石为代表的铜矿物嵌布特征是分散程度较高、粒度较为细小、与脉石矿物之间的嵌布关系较为复杂。

3.原矿经一次硫化浮选,两粗一扫一精,粗选精矿和扫选精矿合在一起进行一次精选的原则工艺流程。在铜原矿品位为1.32%,可以获得铜精矿品位15.28%,铜回收率62.74%的精矿产品。

[1] 杨磊,孙建伟.低品位氧化蓝铜矿硫化浮选试验研究[J].新疆有色金属,2009,(S2):100-102.

[2] 邱允武.螯合捕收剂B130浮选难选氧化铜矿石的研究[J].有色金属(选矿部分),2006,(2):40-44.

Experimental Research on M ineral Processing of a Copper Oxide Ore from Xinjiang

JIAO Ke-cheng

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

oxide ore;copper oxide;flotation

TD923

A

1003-5540(2017)02-0010-05

2016-12-20

焦科诚(1984-),男,工程师,主要从事选矿工艺研究及矿山工程设计等工作。

Abstract:A copper oxide ore from Xinjiang contains Cu 1.32%which the oxidation rate of Cu is 100%.The experimental research indicated that using a flotation flowsheet consisting of two-stage roughing,one-stage cleaning,one-stage scavenging,and the rough concentrate combined with scavenger concentratewere in the cleaning,middling returning to the first-stage roughing operation based on processmineralogy,the copper concentrate of15.28%Cu and recovery of 62.74%can be obtained by the closed-circuit test.