复合材料热压罐热流耦合数值模拟技术研究

2017-05-10

(航空工业成都飞机工业(集团)有限责任公司,成都 610041)

随着复合材料在航空航天的应用愈发广泛,大型、复杂结构不断涌现,对复合材料热压罐成型技术[1-2],尤其是热流耦合技术的要求越来越高。由于热压罐成型过程中涉及复杂的热交换、热传导和热化学反应,以及热压罐内工装、复合材料构件和罐体之间的流场、温度场的耦合效应,使得控制复合材料的固化过程[3]、保证产品质量变得更加困难。

随着计算机技术日新月异的发展,各种专业软件不断涌现,使复合材料热压罐成型的流固耦合虚拟制造成为可能[4-5]。传统方法主要对热压罐体的流场和单一工装零件进行有限元计算[6-7],但对多套工装的流场和温度场进行分析,并将分析结果与生产实际结合的报道很少见。本文采用有限元分析方法对复合材料热压罐流固耦合进行数值模拟,研究多套工装、零件在热压罐内的流场均匀性,预测罐内的流场分布;研究工装零件在罐内的温度场分布,预测工装的温度场均匀性,优化多套工装零件在罐内的合理布局,并将研究结果与生产实际相结合[8-9]。这不但可以大大提高工艺设计效率、减少研制费用,而且可以弥补生产过程难以预测流场和温度场变化的不足[10],提高产品成型质量。

1 热压罐数值分析模型

1.1 热压罐几何模型

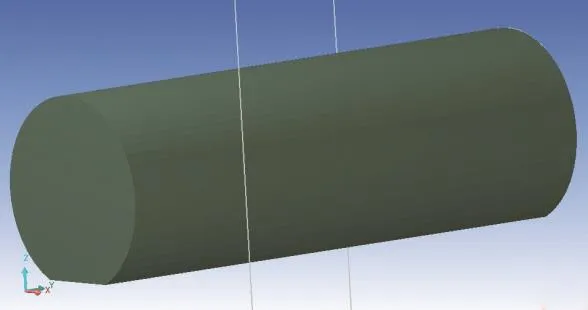

热压罐是一种大型真空压力容器,罐内的加热方式为电热阻丝加热,以空气或惰性气体为热传导载体,风机作为气体循环的动力来完成固化过程的循环加热,压力由调节阀控制储气罐加压。热压罐是一个环形薄壁结构,由内、外层组成,为了简化计算,通常只对热压罐的内层进行分析。本文所用的热压罐有效尺寸为13m×5.5m,图1为热压罐的CAD模型。

图1 热压罐CAD模型Fig.1 CAD molding of autoclave

1.2 热压罐体、工装的CAE模型及分布

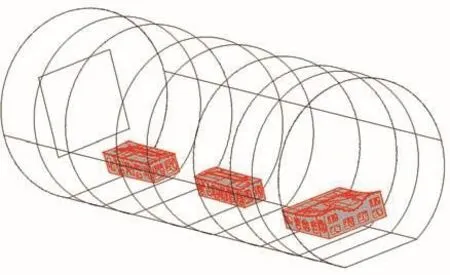

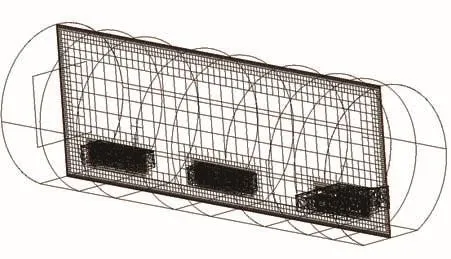

热压罐成型仿真涉及热化学、固化动力学和流体力学等范畴,其中热化学和固化动力学是对零部件级的模拟分析,而流体力学是对热压罐内流体流动和热传导等相关过程进行数值计算,分析罐内的流场稳定性和热分布[11-12]。为了使流体计算过程趋于稳定,本文只取罐内壁为流体区域,工装型面和框架作为支撑。通过网格划分,建立应用于热压罐流场和温度场分析的CAE网格模型,即罐体和工装的网格模型。本算例利用热压罐仿真软件提供的网格前处理工具CFD-Viscart对CAD模型计算域进行网格划分,所生成的网格类型为笛卡尔自适应网格。图2为工装在热压罐内的分布,图3为罐体某截面网格示意图。

2 基本假设及参数设置

2.1 基本假设

由于热压罐结构复杂,对流换热又分为罐内和外壁,罐尾的风机和电加热阻丝不利于模型建立,为了简化计算、提高效率,对本文涉及的分析案例做如下假设[13]:

(1)只将热压罐内腔作为流体计算域;

(2)流体无内热源,不可压缩,物性各向同性;

(3)气体流动与传热充分;

(4)流体与固体界面间无扩散现象;

图2 工装在热压罐内的分布Fig.2 Distribution of molds in autoclave

图3 罐体某截面网格Fig.3 Grids sketch of certain cross section of autoclave

(5)固体与固体界面间无压缩现象;

(6)风机出风口风量均匀。

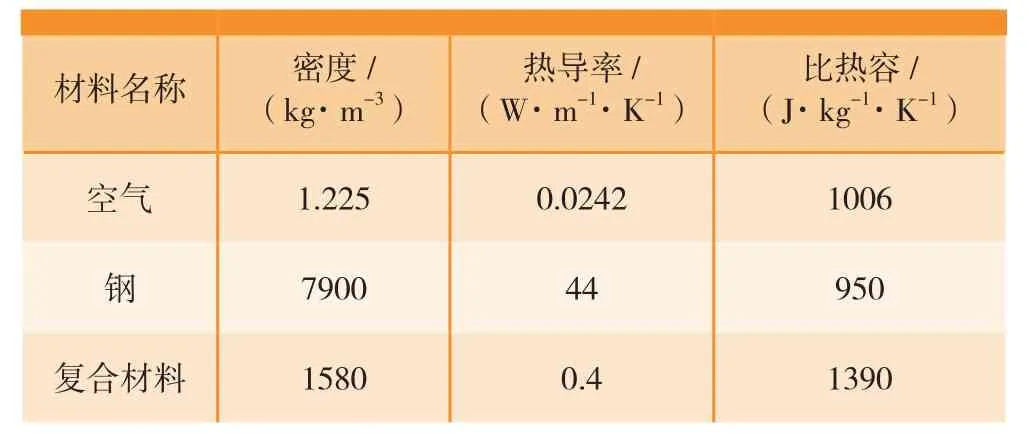

2.2 材料参数及热压罐工艺曲线

本文以复合材料蒙皮零件和钢工装为例,原材料选用碳纤维增强的双马来酰亚胺树脂预浸料,单层厚度0.125mm,材料属性参数见表1。

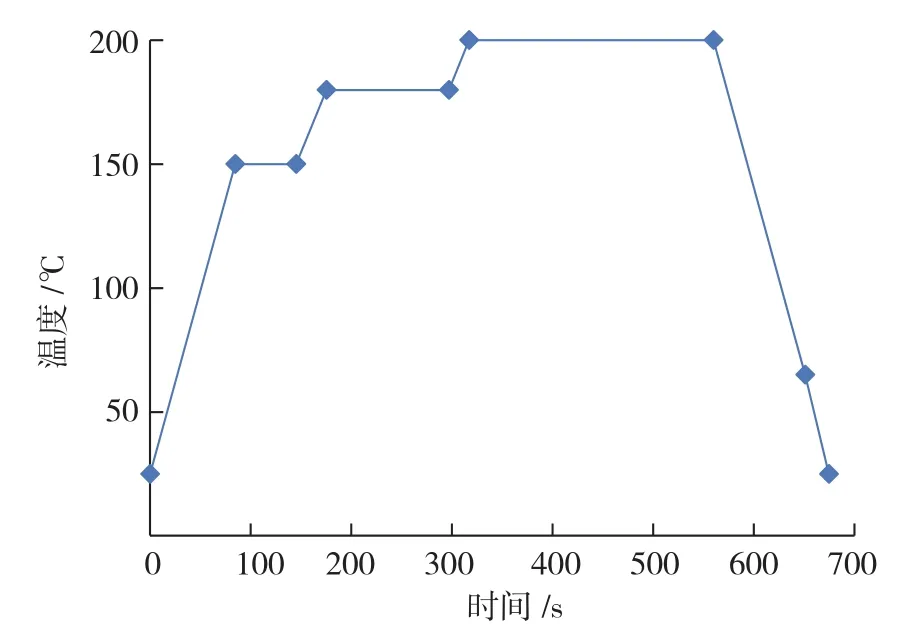

分别选取3个蒙皮零件,其中一个较大的蒙皮(约1.5m×2m),标识为1号件,零件铺层为20层,零件固化厚度2.5mm;另外两个较小的蒙皮(约0.5m×1.5m),分别标识为2号和3号件,零件铺层均为24层,固化厚度3.0mm。以上零件在热压罐内的加温曲线如图4所示,整个固化周期由3个升温-恒温平台和1个降温过程构成,其中最大升降温速率不超过2℃/min。

2.3 边界条件

热压罐流场计算过程中,通过边界条件设置及理论模型中相应方程的求解,最终得到计算域中所需参数的数值分布情况[6]。根据热压罐的工艺设计本文算例中的边界条件,其中热压罐流体介质为空气,热压罐的一端设置为速度入口,另一端设置为压力出口,热压罐外壁为绝热壁,热压罐内壁、工装和零件均为壁面边界条件。

入口设置:流速U=2m/s,压力P1=1.0×105Pa,温度T=300K。

出口设置:压力P2=1.0×105Pa。

本文的计算分为定常计算和非定常计算,定常计算的温度为300K,非定常计算的温度如表2所示。

表1 材料属性

图4 热压罐加温曲线Fig.4 Curve of heat up of autoclave

3 应用算例

3.1 热压罐内流场讨论

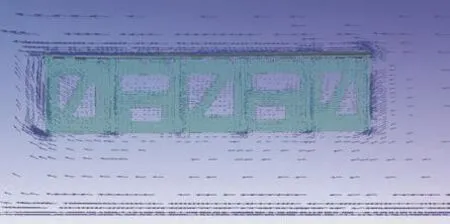

本算例只针对室温下热压罐内的流体域进行求解,对具体零件工装不求解。通过数值模拟,分析热压罐内的流场和工装零件周围的流线均匀性,预测热压罐内流场的热分布。图5为热压罐内工装周围的流线分布示意图。

由图5可知,工装周围的流线从入口向出口方向均匀分布,表明工装的位置和方向合理有助于罐内热空气流动,并尽量满足工装低凹端向罐门、高凸端向罐尾,这样更有利于热空气的对流传热,降低热压罐内的温度梯度,提高固化零件的质量。

通过计算工装对罐内流场的影响,可预测工装的热分布均匀性,优化工装设计。图6为工装截面的流场分布,通过分析可发现,工装的存在对周围流动有一定的影响,对于尺寸较大的工装可能使周围流动发生局部扰动。由于本算例中,已对热压罐内的流场进行优化,工装在罐内的方向与罐内的气流方向一致,虽然多套工装对罐内流场有一定的影响,但是总体来看,工装附近的流场稳定、热分布较均匀,能够满足复合材料构件固化过程的温度均匀性要求。

表2 热压罐入口温度设置

图6 工装截面的流场分布Fig.6 Flow distribution of tool section

3.2 热压罐内温度场讨论

热压罐内的温度场分析,涉及流体区域(空气)和固体区域(工装和零件),而且复合材料还存在固化放热现象,需要考虑放热对工装温度场的影响[7]。因此,温度场分析是一个流体-固体-热化学耦合过程,是影响产品总体性能和质量的重要因素[14-15]。本算例在热压罐流场计算基础上,利用流场分析结果,满足罐内流场分布均匀的情况下,再对热压罐内的工装、零件进行求解。该过程中罐体入口温度见表2,工装、零件和空气的基本属性参数见表1。

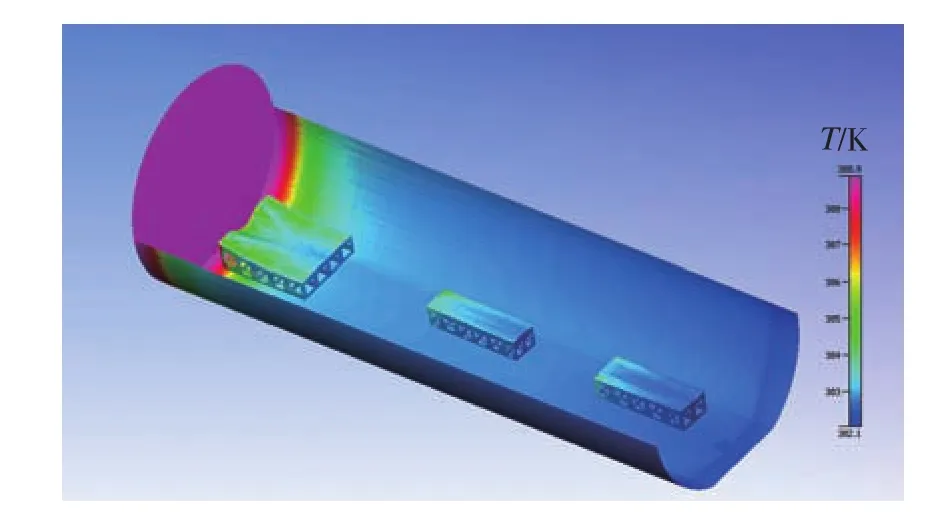

图7为1800s时刻热压罐内温度场分布示意图,可以看出罐体和工装的温度分布在382~384K之间,而且从入口至出口温度为降低趋势。罐内的空气沿罐外壁从罐门向罐尾流动,大工装在前,中小型工装在后,大工装凹口大端为入风口,以使3套工装能充分与流体进行热传导和热交换,从而减小每套工装间的温差,使复合材料构件获得较为均匀的温度分布。

图8为9000s时刻的罐体内整体及局部温度分布示意图,可以看出热压罐内和工装的温度分布在295~475K之间。在9000s时刻,热压罐内和工装的表面温度一直稳定在473K,表明该时刻罐体内的温度场趋于一致。

图7 1800s时刻热压罐内温度场分布Fig.7 Temperature distribution in autoclave at t=1800s

图8 9000s时刻热压罐内温度场分布Fig.8 Temperature distribution in autoclave at t=9000s

图9为23400s时刻的罐体内整体及局部温度分布示意图。可见,到23400s时刻,罐内的温度分布仍在295~475K之间,与9000s时刻的温度分布一致。同样可以发现9000s以后的时刻,罐体、工装的表面温度一直稳定在473K,表明自9000~23400s,罐体内的环境温度稳定、温度场分布均匀,能满足复合材料构件固化成型过程中对温度均匀性的要求。

3.3 零件表面温度变化对比

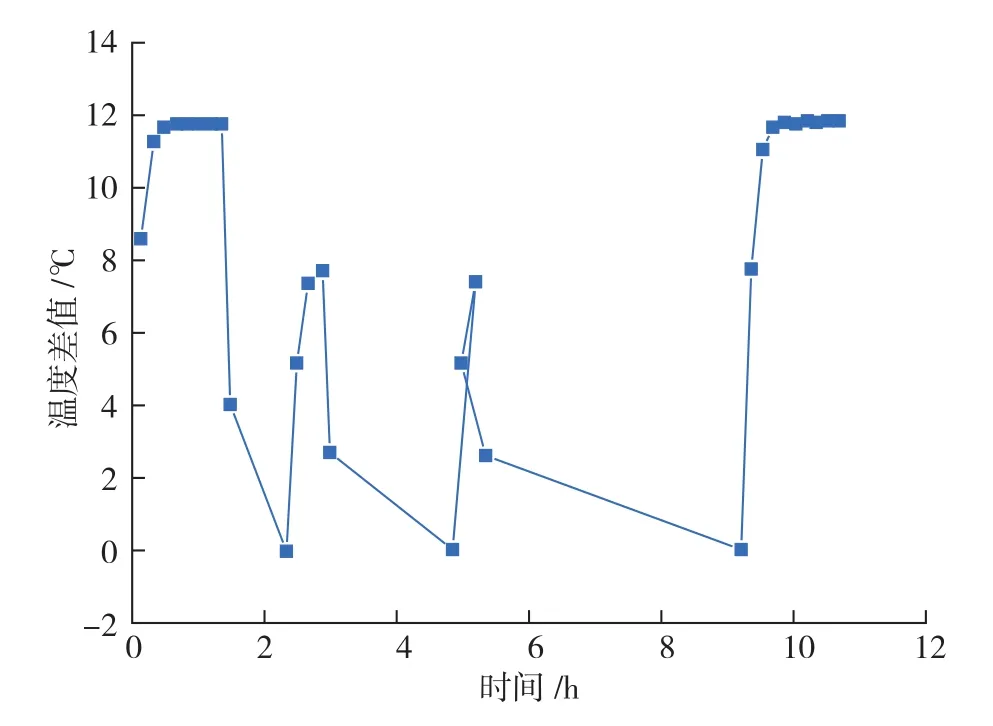

根据实际生产的经验,结合本文对热压罐内流场和温度场仿真分析结果,对以上复合材料构件进罐固化过程中,选取热压罐中间的零件,提取零件上的温度点,分析零件表面温度的温差范围,如图10所示。

图10为整个固化过程中零件表面的最大温差随时间的变化图,可以看出最大温差为12℃,出现在最初的加温阶段和后面的降温阶段,中间过程的温差都在0~8℃范围内,基本上能满足该类复合材料零件的固化要求。

4 结论

图9 23400s时刻热压罐内温度场分布Fig.9 Sketch of temperature distribution in-autoclave at t=23400s

图10 零件表面不同时刻的温差Fig.10 Range of temperature at different time of part surface

(1)通过热压罐内流场计算,分析了热压罐内流场与工装附近的流线分布均匀性。热压罐温度场分析表明,固化时间自9000s以后,罐内的流场稳定、温度场均匀,能满足复合材料构件固化成型过程中对温度均匀性的要求。

(2)将复合材料热压罐热流耦合数值模拟技术与工程实际结合,不但可以大大提高工艺设计效率,减少研制费用,还可以弥补工程实践中难以预测的流场和温度场变化过程,提高产品固化质量。

[1]RASEKH A. Efficient method for non-linear thermochemical analysis of composite structures undergoing autoclave processing [D].Vancouver: The University of British Columbia, 2007.

[2]于刚.飞机复合材料构件热压罐成型温度场分析技术[D].南京: 南京航空航天大学, 2011.YU Gang. A technology of temperature field analysis in autoclave processing for airplane composite structures[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011.

[3]李君,姚学锋,刘应华,等.复合材料固化过程中温度及应变场分布的解析解[J]. 清华大学学报, 2009, 49(5):126-130.LI Jun, YAO Xuefeng, LIU Yinghua, et al. Analytical solution of temperature and strain field distribution during curing process of composites[J]. Journal of Tsinghua University, 2009, 49(5):126-130.

[4]CHEUNG A, YU Y, POCHIRAJU K. Three-dimensional finite element simulation of curing of polymer composites[J]. Finite Elements in Analysis and Design, 2004, 40(8):895-912.

[5]黄其忠,任明法,陈浩然,等.复合材料先进网格结构共固化工艺的温度场模拟[J].复合材料学报, 2011, 28(3):141-147.HUANG Qizhong, REN Mingfa, CHEN Haoran, et al. Temperature field simulation for the co-curing process for composites advanced grids structure[J]. Journal of Composite Materials, 2011, 28:141-147.

[6]李彩林.复合材料热压罐固化设计的数值模拟[J].玻璃钢/复合材料, 2014(11):26-29.LI Cailin. Numerical simulation for autoclave curing design of composite materials[J]. Fiber Reinforced Plastics/Composites, 2014(11):26-29.

[7]李桂东.复合材料构件热压罐成型工装设计关键技术研究[D]. 南京:南京航空航天大学, 2010.LI Guidong. Research on key technologies for tool design of composite components undergoing autoclave processing[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[8]张旭生,甘忠,张海燕.热压罐时效成形模具温度场优化研究[J].中国制造业化, 2011, 40(19):30-32.ZHANG Xusheng, GAN Zhong, ZHANG Haiyan. Research on optimization of mold temperature fields in autoclave age forming [J].Manufacture Information Engineering of China, 2011, 40(19):30-32.

[9]BZHZAD T, SAIN M. Finite element modeling of polymer curing in natural fiber reinforced composite[J]. Composite Science and Technology,2007, 67(7/8):1666-1673.

[10]GUO Z, DU S, ZHANG B. Temperature distribution of thick thermoset composites[J]. Modeling and Simulation in Materials Science and Engineering, 2004, 12(3):443-452.

[11]王福军.计算流体动力学分析[M].北京: 清华大学出版社,2007.WANG Fujun. Computational fluid dynamics analysis[M]. Beijing:Tsinghua University Press, 2007.

[12]程旭博,程伟,樊军.有限元求解精度研究[J]. 机械工程与自动化, 2010(3):80-82.CHENG Xubo, CHENG Wei, FAN Jun. Study on the precision of finite element method[J]. Mechanical Engineering and Automation,2010(3):80-82.

[13]高玉峰,屈春花. 热压罐热-流耦合数值仿真分析[J]. 工业炉, 2012, 34(4):37-39.GAO Yufeng, QU Chunhua. Numerical simulation about heat-fluid coupling in autoclaves[J]. Industrial Furnace, 2012, 34(4):37-39.

[14]张铖,张博明,王永贵,等.复合材料结构固化温度场精化模拟[J].材料开发与应用, 2010(6):41-46.ZHANG Cheng, ZHANG Boming, WANG Yonggui, et al. Refined simulation on curing temperature field of composite structures[J]. Material Development and Application, 2010(6):41-46.

[15]陈祥宝,邢丽英,周正刚. 树脂基复合材料制造过程温度变化模拟研究[J]. 航空材料报, 2009, 29(2):61-64.CHEN Xiangbao, XING Liying, ZHOU Zhenggang. Simulation and modeling of polymeric composite temperature change during manufactory process[J]. Journal of Aeronautical Materials, 2009, 29(2):61-64.