钛合金宽弦空心风扇叶片进排气边加工变形预测

2017-05-10江志伟赵正彩傅玉灿徐九华李志强

江志伟,赵正彩,傅玉灿,徐九华,李志强,丁 悦

(1.南京航空航天大学机电学院,南京 210016;2.中国航空制造技术研究院,北京 100024)

涡轮风扇发动机因为具有推力大、油耗低及噪音小等优点,已在军用、民用运输机和其他较大型亚声速飞机中得到了广泛的应用[1-2]。钛合金空心风扇叶片作为涡轮风扇发动机的核心零件,它的几何外形形状和叶身制造精度,对发动机的涵道比和推重比的提升都具有极其重要的影响[3-4]。在叶片加工过程中,残余应力和削载荷都会导致加工变形,导致叶片加工精度难以满足要求[5]。

针对上述问题,国内外学者进行了研究,在有关测量残余应力分布方面,牛关梅等[6]和李华[7]分别选择X射线衍射法和盲孔法对工件残余应力的分布进行分析。在有关装夹引起加工变形方面,秦国华等[8]和Raghu等[9]结合有限元法和人工神经网络算法分析夹紧力及装夹顺序等装夹参数对工件变形的影响。在加工变形仿真方面,Chen等[10]、黄志刚等[11]及章熠鑫[12]通过有限元仿真模拟加工过程,分析铣削力及残余应力的分布规律。钛合金空心风扇叶片因弹性模量小易受力变形,经超塑成形/扩散连接(SPF/DB)工艺制成的空心风扇叶片外形仍有加工余量,需进行二次加工[13]。残余应力伴随着SPF/DB工艺热循环产生,并在加工过程中重新分布,使得叶片产生变形影响工件精度[14]。另外,空心风扇叶片与实心叶片的差异在于内部的空心瓦楞结构(图1),这种结构导致空心风扇叶片整体刚度强弱相间,机械加工易使叶片变形。

图1 空心风扇叶片内部结构Fig.1 Hollow fan blade internal structure

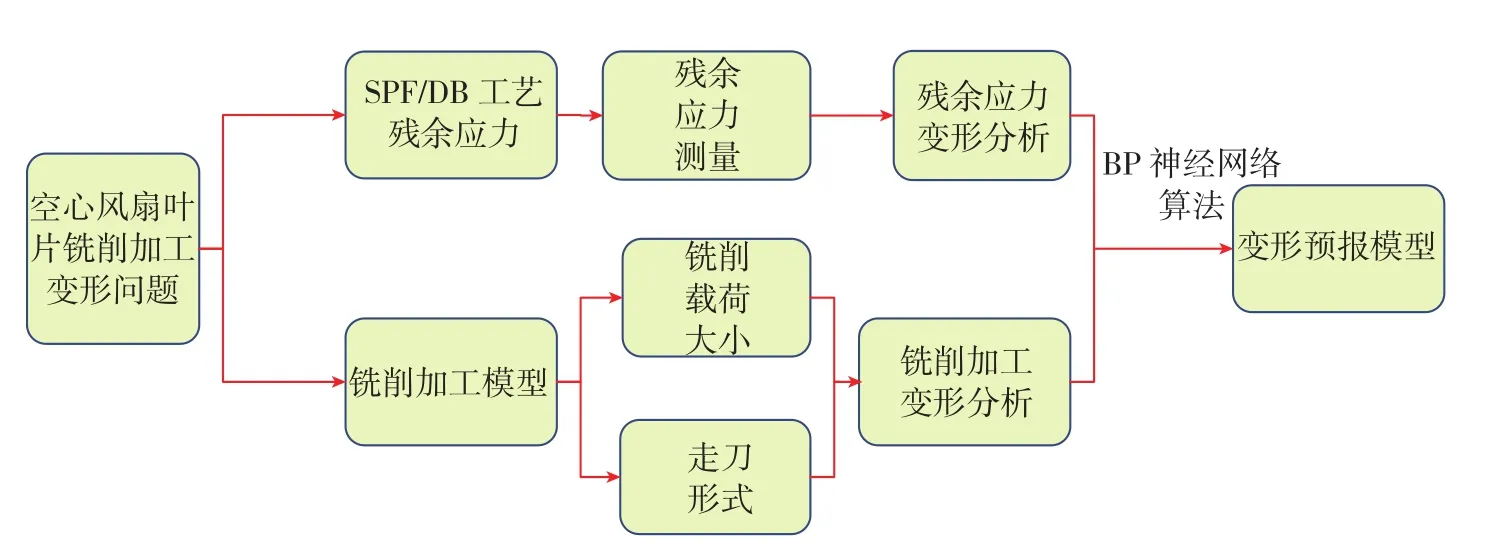

针对上述问题,本文提出一种解决方法:对空心风扇叶片铣削加工过程进行有限元仿真。通过盲孔法测量空心风扇叶片残余应力并建立具有强弱相间刚度特性及残余应力分布规律的叶片模型;通过正交铣削力试验得到铣削力回归方程,并根据加工参数计算出铣削力;运用Python语言对ABAQUS软件进行二次开发,实现铣削载荷的自动施加并结合“生死单元”技术实现铣削仿真;分析残余应力、铣削载荷对变形的影响,运用BP神经网络建立加工变形预报模型,其流程如图2所示。

1 建立空心风扇叶片有限元仿真模型

1.1 空心风扇叶片有限元网格划分

六面体网格相对于四面体网格具有计算精度高、计算时间短和易收敛等优点,但是对比四面体网格,六面体网格对于复杂形状的划分困难、耗时多,故对空心风扇叶片进行网格划分(其内部结构见图3)。根据空心风扇叶片结构,将其分为3部分,两边榫头连接处为76632个四面体网格,叶身处为548000个六面体网格。

1.2 初始残余应力施加

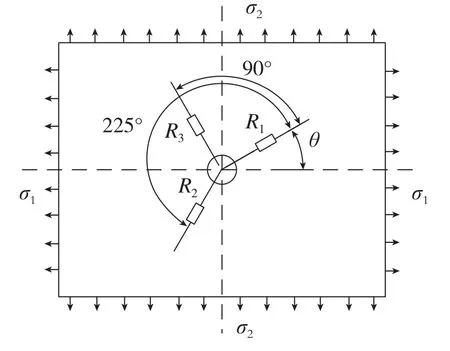

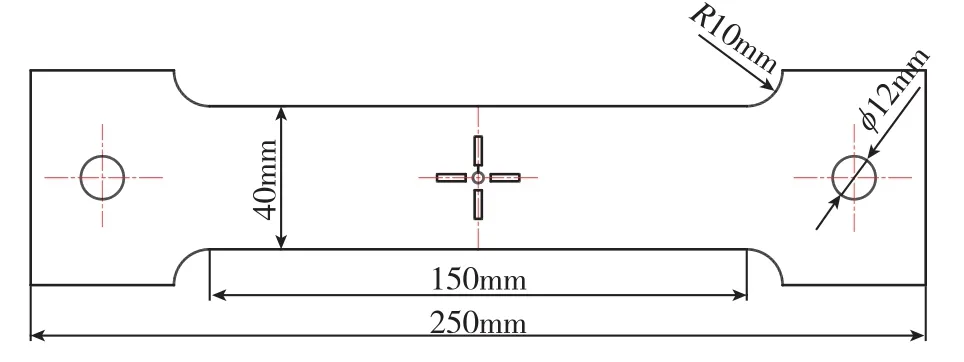

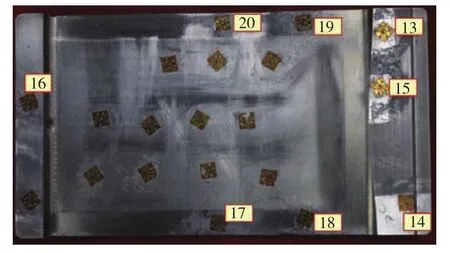

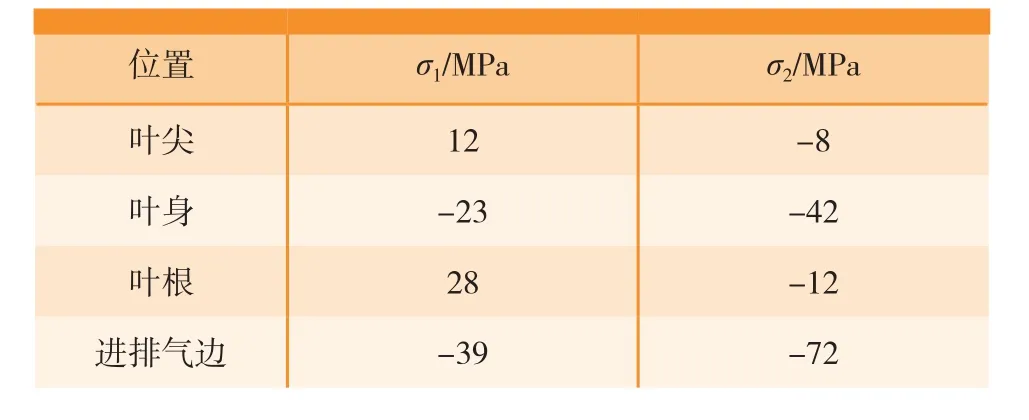

采用盲孔法(原理见图4)测量空心风扇叶片残余应力分布。测量残余应力时所用应变计的型号为BSF120-1.5CA-T,敏感栅的尺寸为1.9mm×1.9mm,应变片到中心点的平均距离为2.5mm,钻孔的直径为1mm。根据船舶行业标准CB3395-2013绘制标准试样(见图5),标定试验是在已粘贴应变计的标准试样上施加一个均匀的单向应力场,并使其中一个应变片平行于外加载荷。在该情况下的应变释放系数为A=-0.2716×10-6,B=-0.4787×10-6。测量残余应力具体方法如下:将待测量处打磨光滑并清洗,将应变片贴在待测量位置;将应变片与ASMB2-16电阻应变仪连接,使用钻床对空心风扇叶片进行钻孔,钻孔直径为1mm,并通过测量软件测量应变数值。试验时采用低转速(150r/min),减小钻孔本身产生的应变误差,测量的σ1和σ2为两个方向残余主应力(图5),在叶尖取2个测量点,叶根取3个测量点,叶身选取15个测量点(图6),测量其残余应力。对叶尖、叶身和叶根的测量数值取平均值,测量试验结果如表1所示。

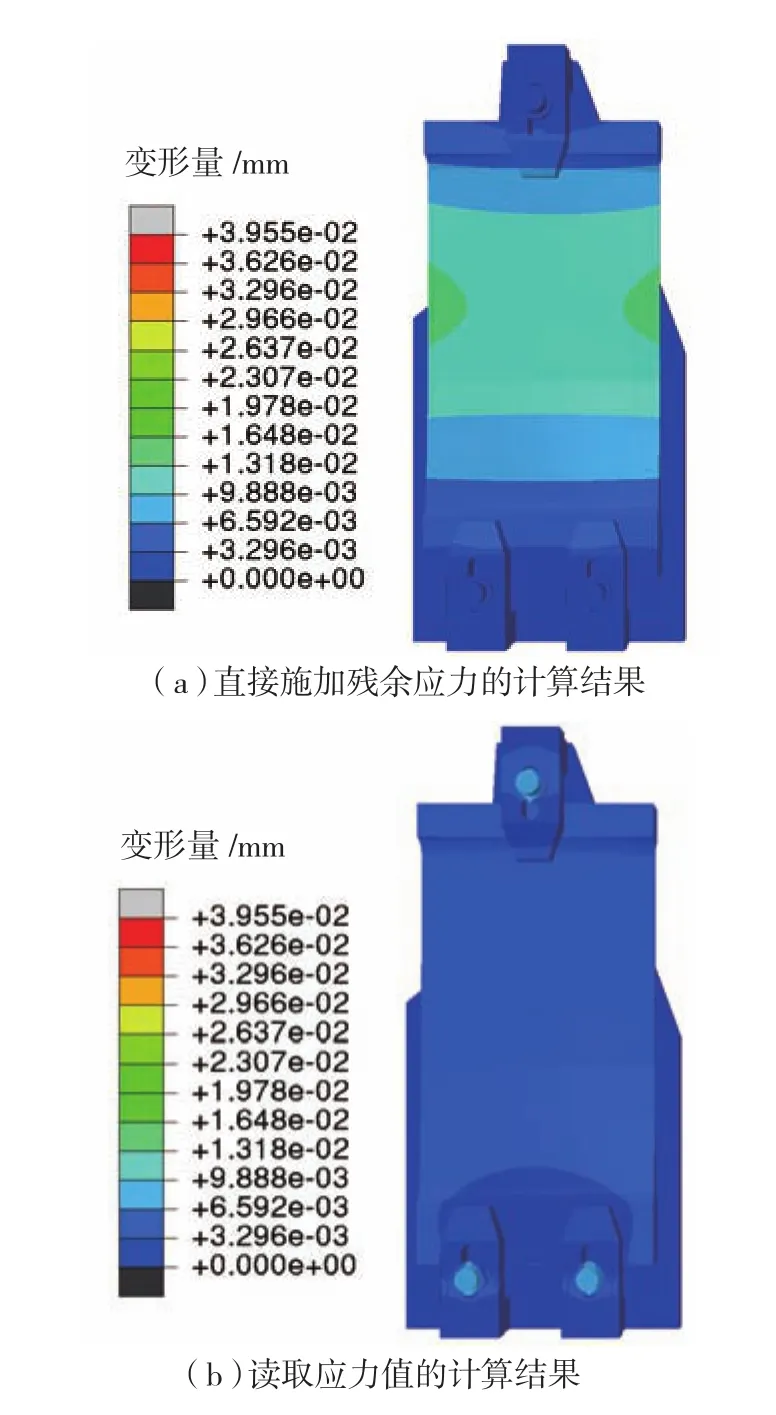

若对空心风扇叶片直接施加两个方向的残余应力(图7(a)),残余应力的不平衡致使各部分变形明显且叶身处变形最大。对有限元模型施加初始残余应力的通常做法是:根据有限元模型网格的层数将已知的残余应力分布曲线分层离散化,然后将离散的值施加到模型的各层,使模型满足“力平衡、力矩平衡”的原则[15]。由于内部的应力值无法通过盲孔法测量,为减小残余应力不平衡对仿真的影响,应对模型施加已经测得的残余应力值进行仿真运算,运用Abaqus软件中的field output功能将计算结果中的应力值以文件形式导出并添加编号,使得应力值与单元对应,并以dat文件格式保存。新建关于叶片的有限元仿真,修改Edit Keywords命令使得软件读取上一次仿真计算并处理过的dat文件,实现空心风扇叶片初始残余应力的施加,计算结果如图7(b)所示,其变形量相比图7(a)小,为3.29μm。考虑空心风扇叶片装夹载荷施加在榫头位置,此处刚性好且对进排气边变形影响小,因此后续不考虑装夹对变形的影响。

2 基于Python语言的空心风扇叶片铣削加工仿真

图2 变形预报模型流程Fig.2 Deformation prediction model flow

图3 空心风扇叶片内部空心桁架网格Fig.3 Finite element mesh of hollow fan blade

图4 残余应力测量原理Fig.4 Principle of residual stress measurement

图5 残余应力标准试样Fig.5 Standard sample of residual stress

图6 应变片布置分布Fig.6 Distribution of strain gauge

真实模拟铣削过程中,对应每一个刀位点都有要切除的单元,因此需设定对应的生死单元节点集,并设定对应的载荷。由于加工刀位点多,手动选择单元节点耗费时间多且操作繁琐,因此要编写Python脚本,使得ABAQUS软件自动选取节点集、单元集,以提高有限元前处理效率。对模型所有节点和单元重新排序,保证从1开始排序,使得python程序能够正确读取对应的节点及单元序号。通过调用ABAQUS内置的getByBoundingSphere()函数等,创建铣刀几何尺寸,获得在对应刀位点包含在刀具内部的节点和单元,并设定为将要去除的节点及单元集合。根据刀位点设定分析步,使得单元在指定的分析步失效及节点在指定的分析步施加载荷。

表1 空心风扇叶片各位置残余应力平均值

图7 装夹仿真计算结果Fig.7 Computing result of clamping simulation

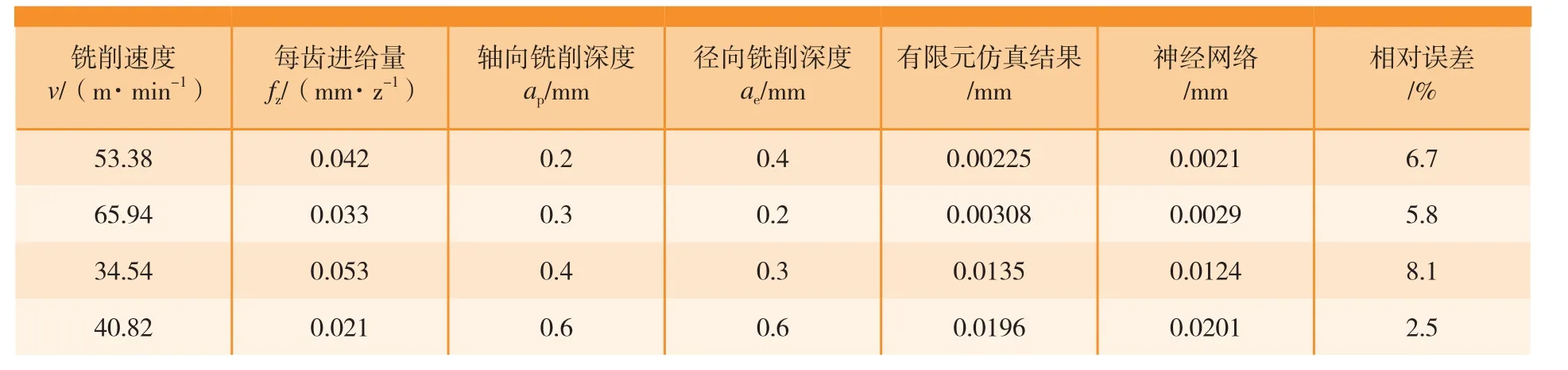

2.1 仿真铣削载荷试验

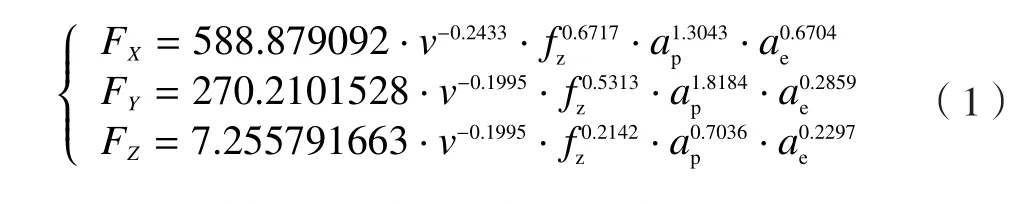

经过SPF/DB工艺后,空心风扇叶片进排气边的加工余量小,为了简化计算模型,提高运算效率,采用施加移动载荷代替实际铣削加工过程,因此需获取铣削力的数据。对TC4钛合金毛坯进行铣削试验,建立铣削力回归方程。设计4因素4水平的正交试验,综合研究铣削速度v、进给量fz、轴向切深ɑp和径向切深ae对铣削力的影响,测量3个方向的铣削力并取平均值,测量试验方案与铣削力的测量结果如表2所示。根据试验的结果,求得3个方向的铣削力回归方程:

2.2 不同铣削方式对加工变形影响分析

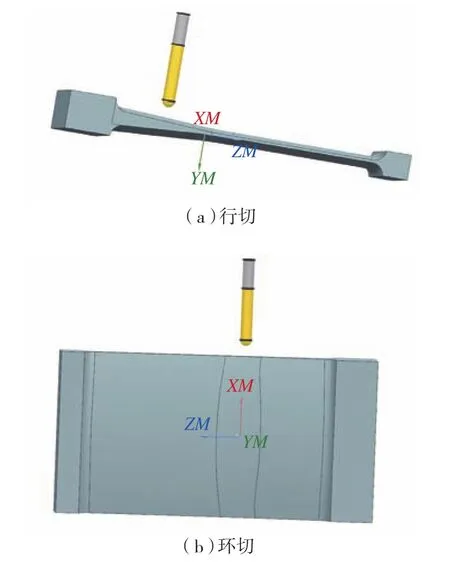

图8 两种不同铣削方式Fig.8 Two different milling methods

通过对比环切和行切方式(图8)的加工变形量大小分析引起加工变形的因素。行切铣削加工的有限元计算结果如图9所示,根据铣削过程中的变形云图及局部放大图可以看出最大变形量为9.88μm。图10为环切铣削加工的变形云图和局部放大图,进排气边处变形明显,最大变形量为71.9μm。对比两种铣削方式的有限元仿真加工变形结果,环切铣削变形量明显大于行切铣削。因此,环切铣削方式对空心风扇叶片加工变形量影响大于行切铣削方式。

3 加工仿真变形预报

虽然通过仿真能够得出对应参数的加工变形量,但是当确定加工参数时,需要修改众多相关设置,并且运算需要比较长的时间,致使预报变形的效率低。考虑结合神经网络算法,得出加工参数与加工变形之间的对应关系,建立高效率的预报模型。读取仿真对应位置的进排气边的最大变形量并计算10个截面的平均变形量,具体数据见表2。在16组数据中选取12组数据作为训练样本,剩下4组作为检验。本文中的BP神经网络为3层神经网络结构,隐含层取一层。数据输入到Matlab软件,tansig函数的输入变量与输出变量之间的关系为非线性,可以把任何输入值转变到-1~1之间,完成数据的压缩;purelin函数的输入与输出成一一对应的线性关系,输入与输出的范围均为-∞~+∞。由于预测变形量的大小不受限制,输出层的传递函数选择purelin函数,tansig函数的输出结果在-1~1之间,选择作为隐含层的传递函数。输入参数个数为4,输出参数为1,根据经验以下公式确定隐含层神经元初始值。

表2 试验方案及仿真结果

式中,l为所求的隐藏层神经元数,n、m分别表示输入、输出层神经元数,a为0~10之间的常数。通过公式(2)确定隐含层大致的范围为7~13。通过选取不同隐含层数对神经网络进行相同的训练(结果见表3),可知,均方误差随着隐藏层神经元的个数变化发生明显变化,当隐含层神经元数目为10,均方差误差最小,故设计隐含层神经元个数为10建立预报模型。对比表4,神经网络计算结果与仿真结果之间的相对误差约为10%,因此BP神经网络能够有效预测空心风扇叶片进排气边铣削加工仿真变形。由于刀位点较多,通过有限元软件进行叶片铣削仿真大致需要十几h,而通过BP神经网络建立的加工仿真变形预报模型,得到结果只需5s,并且从建立模型,训练到得出结果一共也只需1h,运算时间相比有限元仿真得到了明显提高,更重要的是运算精度与有限元仿真误差仅为10%左右。

图9 行切铣削有限元仿真结果Fig.9 Finite element simulation results of the stroke milling

图10 环切铣削有限元仿真结果Fig.10 Finite element simulation results of the ring-cut milling

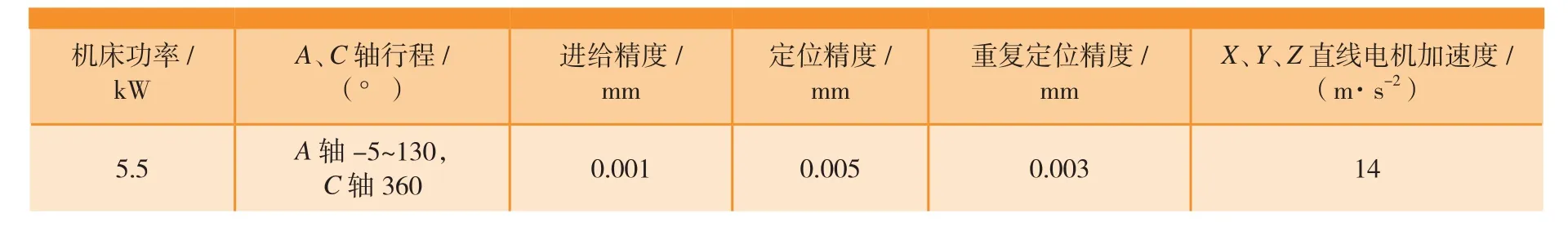

4 试验验证

应用DMG Ultrasonic 20 Linear立式数控加工中心(其主要参数见表5)加工空心风扇叶片的进排气边,选用山特维克的1B230-1000-Xn整体式硬质合金球头立铣刀,刀具半径r=5mm,铣刀4齿。铣削参数为:主轴转速2000n/min;ap轴向铣削深度0.1mm;fz每齿进给量0.05mm/z;ae径向铣削深度0.1mm。对加工后的叶片(图11)进行空心风扇叶片加工变形的在机测量。经在机测量后,环切铣削方式变形量为64.8μm,与预报相对误差在10%左右。由于进排气边处加工余量小且变形量小,并且在有限元仿真中对铣削模型作了简化处理,未能确定模拟刀具与工件的交互关系。加工过程存在颤振等因素。综合以上,钛合金宽弦空心风扇叶片加工变形预报模型能够较为准确地预报对应参数下的加工变形量。

5 结论

(1)通过铣削力正交试验获得铣削载荷,结合生死单元技术及PYTHON语言对ABAQUS二次开发的有限元仿真能够较为准确地模拟钛合金宽弦空心叶片进排气边加工。

(2)通过BP神经网络算法以及仿真结果建立铣削速度、每齿进给量、径向切深和轴向切深加工参数与加工变形量之间对应关系,实现空心风扇叶片加工变形的预报,预报结果与试验测量值的相对误差在10%以内,提高了变形预报效率。

表3 不同神经元个数训练对比

表4 测试样本输出值与有限元仿真值结果比较

表5 Ultrasonic 20 Linear主要参数

图11 叶片进排气边铣削结果Fig.11 Milling results of leading and tailing edge

(3)在相同的加工参数下,环切铣削方式的加工变形量远大于行切铣削方式,因此环切铣削对钛合金宽弦空心风扇叶片加工变形的影响大于行切铣削。

[1]周旭. 民用大涵道比风扇叶片气动设计研究[D]. 南京: 南京航空航天大学, 2012.ZHOU Xu. Research on aerodynamic design of civil high bypass ratio fan blades[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2012.

[2]徐九华, 赵正彩, 傅玉灿, 等. 钛合金宽弦空心风扇叶片数控切削加工关键技术[J]. 南京航空航天大学学报, 2014, 46(5):659-666.XU Jiuhua, ZHAO Zhengcai, FU Yucan, et al. Key technologies of NC machining of titanium wide chord hollow fan blade[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(5):659-666.

[3]王海宁. 宽弦风扇叶片外形在机测量及模型重构技术研究[D]. 南京: 南京航空航天大学, 2016.WANG Haining. Research on in-machine measurement and CAD model reconstruction for wide-chord fan blade contour[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[4]BALLAL D R, ZELINA J. Progress in aeroengine technology(1939-2003)[J]. Journal of Aircraft, 2015, 41(1):43-50.

[5]刘业胜, 曹玮, 郭福水. 钛合金空心风扇叶片加工误差对其性能影响的初步分析[J]. 航空制造技术, 2013(16):58-64.LIU Yesheng, CAO Wei, GUO Fushui. Analysis of effect of titanium hollow fan blade manufacturing process error on its performance[J].Aeronautical Manufacturing Technology, 2013(16):58-64.

[6]牛关梅, 赵兴东, 刘东, 等. GH4169合金、TC4合金环件残余应力的测试[J]. 热加工工艺, 2014(24):47-49.NIU Guanmei, ZHAO Xingdong, LIU Dong, et al. Residual stress within ring of GH4169 alloy and TC4 alloy[J]. Hot Working Technology,2014(24):47-49.

[7]李华. 盲孔法测量非均匀残余应力时释放系数的研究[D].合肥: 合肥工业大学, 2012.LI Hua. Research of calibration coefficients for measurement of nonuniform residual stress by blind-hole method[D]. Hefei: Hefei University of Technology, 2012.

[8]秦国华, 赵旭亮, 吴竹溪. 基于神经网络与遗传算法的薄壁件多重装夹布局优化[J]. 机械工程学报, 2015, 51(1):203-212.QIN Guohua, ZHAO Xuliang, WU Zhuxi. Optimization of multifixturing layout for thin-walled workpiece based on neural network and genetic algorithm[J]. Journal of Mechanical Engineering, 2015, 51(1):203-212.

[9]RAGHU A, MELKOTE S N. Analysis of the effects of fixture clamping sequence on part location errors[J]. International Journal of Machine Tools & Manufacture, 2004, 44(4):373-382.

[10]CHEN W, XUE J, TANG D, et al. Deformation prediction and error compensation in multilayer milling processes for thin-walled parts[J].International Journal of Machine Tools & Manufacture, 2009, 49(11):859-864.

[11]黄志刚, 柯映林. 飞机整体框类结构件铣削加工的模拟研究[J]. 中国机械工程, 2004, 15(11):991-995.HUANG Zhigang, KE Yinglin. Study on key technologies of milling process simulation for aerospace monolithic components[J]. China Mechanical Engineering, 2004, 15(11):991-995.

[12]章熠鑫. 钛合金薄壁件加工变形控制工艺基础研究[D]. 南京: 南京航空航天大学, 2013.ZHANG Yixin. Process research on control the deformation of titanium alloy thin-wall parts[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[13]江斌. 钛合金空心风扇叶片加工变形及误差补偿研究[D].南京: 南京航空航天大学, 2016.JIANG Bin. Study on machining distortion and error compensation in machining titanium alloy hollow fan blade[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016.

[14]韩文波, 张凯锋, 王国峰. Ti-6Al-4V合金多层板结构的超塑成形/扩散连接工艺研究[J]. 航空材料学报, 2005, 25(6):29-32.HAN Wenbo, ZHANG Kaifeng, WANG Guofeng. Superplastic forming and diffusion bonding for multilayer structure of Ti-6Al-4V alloy[J].Journal of Aeronautical Materials, 2005, 25(6):29-32.

[15]孙杰, 柯映林. 残余应力对航空整体结构件加工变形的影响分析[J]. 机械工程学报, 2005, 41(2):117-122.SUN Jie, KE Yinglin. Study on machining distortion of unitization airframe due to residual stress[J]. Chinese Journal of Mechanical Engineering, 2005, 41(2):117-122.