非晶合金塑性形变基本单元模拟的研究进展

2017-05-10吕云卓

吕云卓

(大连交通大学材料科学与工程学院,辽宁 大连 116028)

非晶合金塑性形变基本单元模拟的研究进展

吕云卓

(大连交通大学材料科学与工程学院,辽宁 大连 116028)

非晶合金因其独特的长程无序、短程有序的结构特征而呈现复杂多样的宏观塑性形变行为。目前非晶合金领域已经达成一个共识:非晶合金复杂多样的宏观塑性形变行为具有完全相同的微观“元过程”,是一种能够承载剪切变形的局部原子瞬时重排过程,这一瞬时重排过程通常被称为“流动事件”。由于“流动事件”的尺寸较小,发生速度较快,现有的测试手段很难同时实现高时间和高空间的分辨率对其进行直接观测,所以目前人们通常采用模拟的方法来对其进行研究。主要介绍了目前研究非晶合金“流动事件”的模拟方法,并对这些模拟方法的优势和缺点进行了评述,最后简要展望了非晶合金塑性形变基本单元模拟研究需要重点关注的几个问题。

非晶合金;塑性形变;基本单元;模拟方法;流动事件

1 前 言

非晶合金,又称“金属玻璃”,是诞生于20世纪60年代的一种新型金属材料[1,2]。由于其独特的长程无序、短程有序的结构特征,使其呈现出一系列十分优异的性能,例如高强度、高硬度、高耐磨性、高耐腐蚀性以及良好的软磁性能等[3-12]。这些优异的性能使得非晶合金在航空航天、汽车船舶、装甲防护、精密仪器、电力、能源、电子、生物医学等领域都具有广泛的应用前景。除此之外,特殊的原子结构也使非晶合金呈现复杂多样的宏观塑性形变行为[13-19]。如图1所示,Spaepen教授[20,21]发现,在高温、低应力以及低应变率条件下,非晶合金呈现宏观的均匀塑性形变;而在低温、高应力或者高应变率条件下,其塑性形变仅发生在纳米尺度的剪切带形变区域内,宏观塑性形变呈现非均匀化和高度局域化。Schuh 教授[22]后来还发现在低温、高应变率条件下,高密度剪切带也可导致非晶合金发生宏观均匀塑性形变。

图1 非晶合金形变图[20,21]Fig.1 Deformation map for metallic glasses [20,21]

复杂多样的宏观塑性是决定非晶合金未来发展的关键性能,这是因为非晶合金的生命力取决于以其宏观塑性为主要考虑因素的大规模工业应用[23]。正如,人们已成功利用其在过冷液相区内的超塑性加工出高精密、大深宽比的非晶合金零部件,并且实现了其在体育用品、手机配件以及医疗器械等领域的小范围应用[24,25]。然而,非晶合金的超塑性成型必须谨慎选择加工温度和保温时间,以避免晶化所导致的力学性能下降。另外,极差的室温宏观塑性又严重限制了非晶合金作为结构材料在工业领域的大规模应用[26-30]。因此,为了能够有效地指导人们使用和改善非晶合金复杂多样的宏观塑性,进而实现其大规模应用,迫切需要澄清其塑性形变机制。然而,目前人们对该问题仍然缺乏较为深入和统一的认识,这主要是因为人们对其微观原子尺度的塑性形变行为仍不清楚。

尽管如此,目前非晶合金领域已经达成一个共识:非晶合金复杂多样的宏观塑性形变行为具有完全相同的微观“元过程”[31-33]。那就是,其塑性形变的基本单元是一种能够承载剪切变形的局部原子瞬时重排过程,这一瞬时重排过程通常被称为“流动事件”[34,35]。基于此,从单个“流动事件”演化到宏观塑性形变的可能物理图像是:在外部热力作用下,若“流动事件”在非晶合金内部的任何位置都等概率发生,那么该合金的每个部分都参与塑性形变,则该合金在宏观上表现为均匀塑性形变;若“流动事件”在非晶合金内部的一些局域条带区域内更容易发生,那么这些条带区域将产生较为显著的塑性形变,进而形成剪切带,则该合金在宏观上表现为非均匀塑性形变。由此可见,揭示“流动事件”的物理本质以及建立其与宏观塑性形变之间的联系,是澄清非晶合金塑性形变机制的关键。

2 非晶塑性形变基本单元的理论模型

为了描述这一“流动事件”的流变过程,人们已经提出了许多理论模型。如图2a所示,最早在该问题上取得突破的是Spaepen教授[20,36,37]提出的自由体积模型(Free Volume Model),该理论模型本质上是将“流动事件”看作是材料内部较大自由体积区域单个原子类似扩散的跳跃。之后,Argon教授[38]、Falk教授[39]和Langer教授[40]提出了剪切转变区模型(Shear Transformation Zone (STZ) Model),该理论模型认为“流动事件”不是由单个原子的跃迁完成,而是由多个原子参与的局部结构重排过程, 如图2b。除此之外,还有汪卫华院士[41,42]提出的流变单元模型(Flow Unit Model),这里提到的流变单元是非晶合金基体中原子排列相对疏松的纳米尺度区域,它们具有较低的弹性模量和强度,原子流动性较高,在外界温度和应力的作用下会发生塑性“流动事件”, 如图2c。另外还有戴兰宏研究员与蒋敏强副研究员提出的拉伸转变区模型(Tension Transformation Zone (TTZ) Model)[43,44],该模型把“流动事件”描述为主要在拉应力作用下局部原子协同运动导致的原子团簇体积膨胀, 如图2d。

图2 描述“流动事件”的理论模型:(a) 自由体积模型[20,36,37],(b) 剪切转变区模型[38-40],(c) 流变单元模型[41,42],(d) 拉伸转变区模型[43,44]Fig.2 Theoretical models used to describe the “flow event”: (a) free volume model[20,36,37], (b) shear transformation zone (STZ) model[38-40], (c) flow unit model[41,42] and (d) tension transformation zone (TTZ) model [43,44]

尽管这些理论模型加深了对非晶合金塑性形变基本“流动事件”的理解,但是迄今为止,仍然有许多与这一“流动事件”相关的基本科学问题难以解释或存在争议。例如,非晶合金塑性形变的基本单元到底是什么? 塑性形变基本单元的形状、平均尺寸、激活能等基本特征是什么? “流动事件”之间在时间和空间上具有怎样的相互作用规律? 温度、应力以及应变率等外加条件如何影响“流动事件”的激活与分布? “流动事件”如何跨尺度演化成剪切带? 等等。若想彻底解决这些有关“流动事件”的问题,最直接和最可靠的途径就是利用原位观测手段,获得在外力作用下非晶合金原子结构演化的清晰图像和具体细节,从而直接捕捉“流动事件”的发生。然而,由于非晶合金的原子尺寸较小,运动速度较快,现有的测试手段很难同时实现高时间和高空间的分辨率。比如,先进的电子显微镜可以在高空间分辨率的条件下观测到非晶合金的微观原子结构信息, 但却不具备足够高的时间分辨率来捕获其微观原子结构随时间的变化,从而无法直接观察到动态“流动事件”,以及其从微观原子尺度到宏观塑性形变尺度的演化过程。因此,尽管原位观测非晶合金的原子结构演化过程是揭示“流动事件”本质的有效途径,但是,目前在实验方法上仍然面临巨大的挑战。

3 非晶合金塑性形变的模拟研究方法

采用模拟的方法可突破上述实验方法的限制,能够帮助人们深刻认识非晶合金的塑性形变基本“流动事件”。目前,用来模拟研究非晶合金的微观塑性形变形变的方法可以分为以下两大类(如图3)[48,49]:

图3 模拟研究非晶合金微观塑性形变行为的方法[48,49]Fig.3 Simulation methods for micro plastic deformation behaviors of metallic glasses[48,49]

3.1 计算机模拟

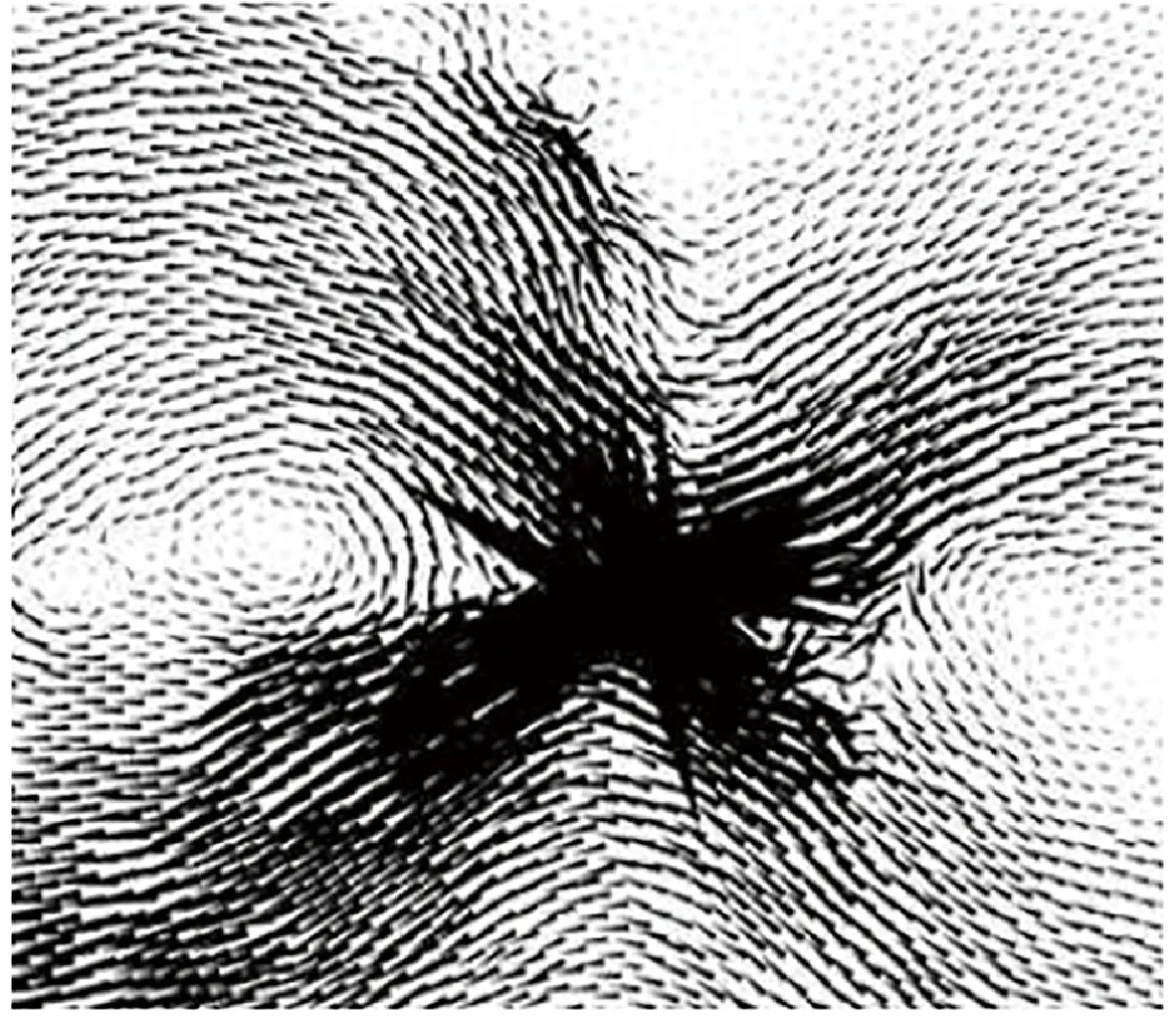

原子尺度的计算方法是最早被用来模拟研究非晶合金微观塑性形变行为的计算机模拟方法。原子尺度计算机模拟方法不但可以构造出非晶合金的结构,并且能够精确追踪每一个原子的运动,从而可以给出有关塑性形变基本单元的微观细节[45-47]。原子尺度计算机模拟方法又可以分为分子静力学方法和分子动力学方法。其中,分子静力学方法不考虑温度对研究体系的影响,将热能从体系移除,从而热起伏对体系没有影响,那么体系状态的改变仅是外部条件所致。利用分子静力学方法研究非晶合金微观塑性形变行为时通常对体系缓慢施加应变,非晶体系的应力应变曲线最初表现出弹性特征,也就是应力和应变呈线性关系。然而,经过较大的应变之后,非晶体系的应力会发生突降,这是非晶体系内部结构发生突然改变所致。当发现应力突降现象时,非晶体系内部原子的位移分布呈现出四极关联特征[48,49],如图4所示。

不同于分子静力学方法,分子动力学方法考虑了热能对体系的影响,这使得可以利用该方法研究在一定温度下非晶体系的结构随时间的演化。例如,Deng等[50]利用分子动力学方法研究了非晶体系的微观塑性形变行为。研究发现,类似于STZ转变的“流动事件”通常会降低体系的自由能,并且是体系因剪切而引起膨胀的主要载体。Falk和Langer[51,52]同样在其分子动力学模拟非晶合金的微观塑性形变行为中发现STZ转变的“流动事件”。他们还发现自由体积的产生和湮灭与“流动事件”的发生密切相关。

图4 非晶体系内部原子位移分布的四极关联特征[48,49]Fig.4 Quadrupolar feature of atomic motion distribution for amorphous system[48,49]

尽管原子尺度的计算机模拟方法可以给出非晶合金塑性形变微观“流动事件”的具体细节,然而,由于受计算能力的限制,原子尺度的计算方法仅能模拟一元或二元体系的非晶合金,其构建的原子结构比真实多元非晶合金的原子结构简单的多。除此之外,原子尺度的计算方法无法跨尺度研究非晶合金微观与宏观塑性形变行为之间的联系。例如,非晶合金的原子运动和“流动事件”发生的时间尺度大约是10-12~10-11s,而剪切带形成的时间尺度大约是10-5~10-3s;再如,非晶合金的原子和“流动事件”的尺寸大约是10-10~10-9m,远小于剪切带的厚度10-8~10-7m[53]。所以,利用原子尺度的计算模拟方法难以得到从微观“流动事件”演化成宏观塑性流动的整个过程。

近年来,Schuh教授[53,54]研究组针对上述问题,采用介观尺度的连续介质有限元模拟方法,成功地模拟了非晶合金的宏观塑性形变过程。如图5所示,他们利用有限元模拟方法模拟了非晶合金剪切带形核和扩展的整个过程。图中每一个红色的圆圈代表一个“流动事件”的激活,这里“流动事件”被设定为是STZ。可以看到,随着累积应变的不断增大,“流动事件”的发生越来越多,并集中发生在一个条带区域,最终形成剪切带。

尽管介观尺度的连续介质有限元模拟方法可以成功模拟非晶合金的宏观塑性形变过程,但是,该模拟方法的理论框架是建立在把剪切转变区(STZ)认定为“流动事件”的基础之上,而忽略了“流动事件”的具体细节。所以,利用介观尺度的连续介质有限元模拟方法无法得到“流动事件”的微观信息。

综上可见,原子尺度计算机模拟方法和观尺度连续介质有限元模拟方法在模拟研究非晶合金塑性形变基本单元上都有各自的优势,然而,巨大的时间和空间跨度使得利用计算机模拟方法难以获得从微观“流动事件”演化到宏观塑性形变的全尺度物理图像。

图5 有限元模拟剪切带形成过程[53,54]Fig.5 Finite element modeling the formation process of shear band[53,54]

3.2 可视化实物仿真

可视化实物仿真方法是指利用尺寸较大的实物粒子模拟真实的原子,构建出与真实合金结构相同的仿真结构,然后利用该仿真结构的形变过程可视化研究实际合金的形变行为。最早利用该方法研究非晶合金塑性形变的是Argon教授[55],如图6所示,他以气泡作为模拟金属原子的微观粒子,利用两种尺寸不同的气泡搭建出类似非晶合金的二维无序结构,然后通过对该无序排列的气泡筏施加剪切力来原位观察单个气泡的运动过程,并依据此结果提出了STZ模型[38]。

以胶体体系为模型,模拟金属材料的微观结构、动力学行为以及力学行为等,是研究金属材料基本科学问题的新颖方法。所谓胶体是一种分散质粒子的直径介于粗分散体系和溶液之间的一类均匀分散体系,它是微米级或纳米级的胶体微球粒子分散在液体中。在外场作用下,胶体粒子可以组装成具有特定有序结构的晶体或者具有无序结构的非晶体。近些年,人们以胶体为模型,已经成功地解决和验证了晶体的形核率、位错动力学、点缺陷扩散方式,以及非晶体的力学行为等一系列以往难以解决的基本科学问题[56-59]。采用同种电荷不同尺寸的胶体粒子构建大尺寸多元胶体玻璃,是可视化模拟研究非晶合金塑性“流动事件”相关问题的理想模型。这是因为:

(1)同种电荷胶体粒子是模拟金属原子的理想模型粒子。胶体粒子尺寸在微米级或纳米级,尽管胶体粒子的尺寸较大,但是胶体粒子具有与金属原子完全相同的热布朗运动[60]。另外,同种电荷胶体粒子之间的相互作用与金属原子之间的相互作用相同。例如,同种电荷胶体粒子之间在相距较远时存在着吸引势,而随着胶体粒子间距的减小,粒子之间排斥势逐渐趋于主导[61],这与原子之间的相互作用十分相似。此外,胶体固体的摩尔弹性常数[62]和摩尔融化潜热[63]在数值上与原子固体一致,这说明胶体体系中粒子间的作用能与原子体系原子间的作用能处于同一数量级[64]。

(2)利用不同尺寸的胶体粒子搭建出的多元胶体玻璃与实际多元非晶合金的微观结构相同。例如,Miracle教授[65,66]曾成功利用胶体粒子堆积出与二元Cu-Zr非晶合金和三元Ca-Mg-Zn 非晶合金具有相同微观结构的胶体玻璃。利用该胶体玻璃得到的原子团簇形状、配位数、堆垛密度以及径向分布函数等原子结构信息,与相应非晶合金的实验和计算机模拟结果一致。

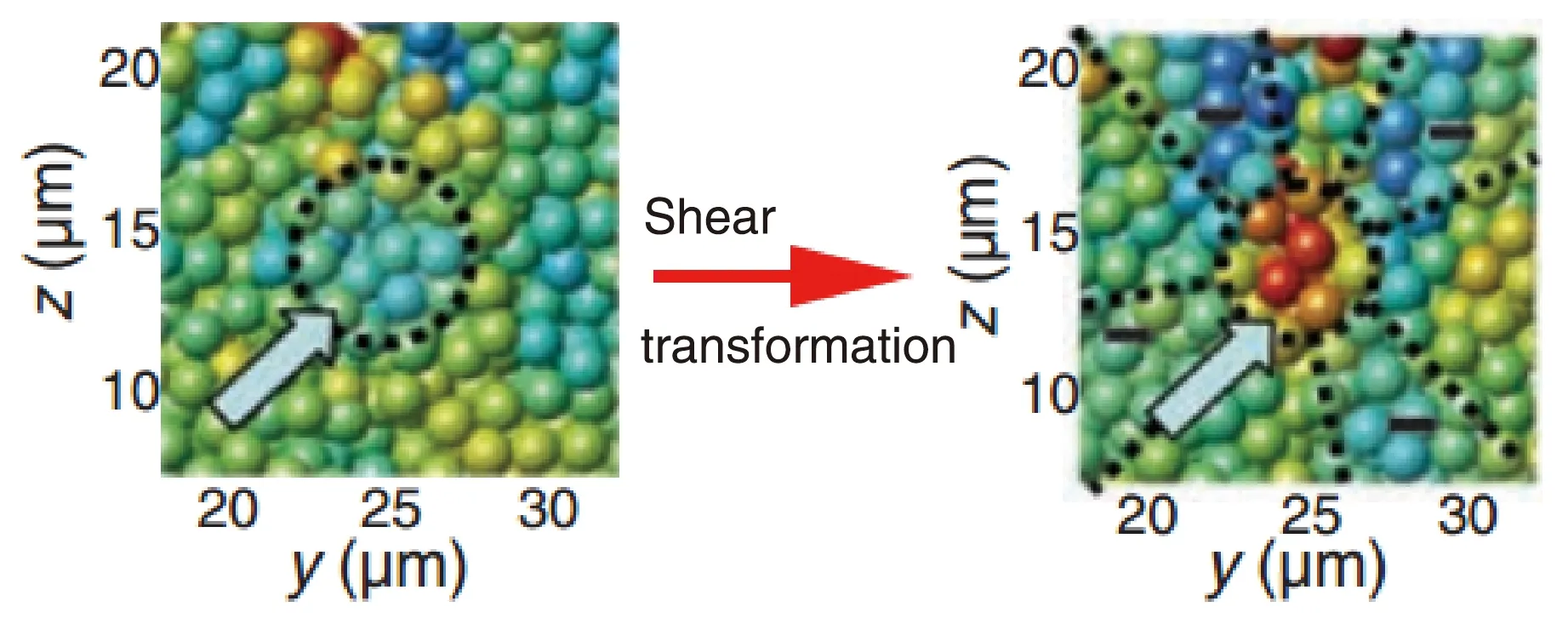

(3)大尺寸胶体玻璃可以建立不同尺度间的贯通,能够原位观察从微观“流动事件”演化到宏观塑性形变的整个过程。相比于金属原子,胶体粒子尺寸较大(纳米级或微米级),运动速度较为缓慢,利用光学显微镜可以直接观察胶体体系的微观结构变化和追踪胶体粒子的运动轨迹[67,68]。因此,在大尺寸胶体玻璃中既可以观察到单个微观粒子的运动行为,进而捕捉“流动事件”,也可以观察到剪切带的萌生过程或宏观均匀塑性流动。例如,最近Spaepen教授和Schall教授[69,70]利用硬球胶体Si粒子构建出一元硬球胶体玻璃,并通过该玻璃的剪切实验成功地观察到类似于剪切转变区的局域粒子重排过程,如图7所示。

上述可视化实物仿真方法可以给出“流动事件”存在的直接实验证据,但是,所构建的仿真结构与实际合金的原子结构仍有一定差距。例如,气泡不具有金属原子的热布朗运动;硬球胶体粒子之间不存在金属原子之间的相互吸引作用;仿真结构都是粒子尺寸相同的一元体系,与真实复杂的非晶合金体系相差较大。尽管如此,若能选用合适的胶体粒子构建出与非晶合金原子结构相同的仿真结构,那么,可视化实物仿真方法仍然是研究非晶合金塑性“流动事件”的最直接和最可靠的手段。

图7 胶体玻璃中观察到的“剪切转变”事件[69,70]Fig.7 “Shear transformation”event observed in hard-sphere colloidal glass[69,70]

4 结 语

为了能够有效地指导人们使用和改善非晶合金复杂多样的宏观塑性,进而实现其大规模应用,迫切需要澄清其微观塑性形变机制。然而由于现有实验方法的限制,对该问题的认识仍然处于盲人摸象的阶段。目前主要通过模拟的方法来研究非晶合金的微观塑性形变行为。原子尺度的和介观尺度的计算机模拟方法在研究该问题上都有各自的优势,然而,巨大的时间和空间跨度使得利用计算机模拟方法难以获得从微观“流动事件”演化到宏观塑性形变的全尺度物理图像。可视化实物仿真方法可以给出“流动事件”的跨尺度演化过程,但是,所构建的仿真结构与实际非晶合金的原子结构仍有一定差距。今后的模拟研究需要重点关注以下几个问题:

对于原子尺度的计算机模拟,①得到的塑性形变基本“流动事件”到底是什么?②非晶合金的原子团簇、结构有序度、自由体积等微观结构与“流动事件”的发生具有怎样的内在联系?

对于介观尺度的连续介质有限元计算机模拟,③“流动事件”之间在时间和空间上是否具有关联性?④若“流动事件”之间的时空关联存在,它们在时间和空间上的自组织演化规律是什么?

对于可视化实物仿真方法,⑤如何构建出与实际多元非晶合金结构完全相同的大尺寸仿真结构?⑥在此基础之上,重点研究从单个“流动事件”演化成剪切带的整个过程。

References

[1] Greer A L.Science[J], 1995, 267(5206): 1947-1953.

[2] Wang W H, Dong C, Shek C H.MaterialsScienceandEngineering:R:Reports[J], 2004, 44(2): 45-89.

[3] Wang Shenghai(王胜海),Yang Chuncheng(杨春成), Bian Xiufang(边秀房).MaterialsReview(材料导报) [J], 2012, 26(1): 88-93.

[4] Lin B, Bian X, Wang P,etal.MaterialsScienceandEngineering:B[J], 2012, 177(1): 92-95.

[5] Liu Fengjuan(刘凤娟), Pang Shujie(逄淑杰), Li Ran(李 然),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程)[J], 2008, 37(A04): 733-736.

[6] Inoue A.Engineering[J], 2015, 1(2): 185-191.

[7] Song Wenli(宋温丽), Song Kaikai(宋凯凯), Liu Zengqian(刘增乾),etal.MaterialsChina(中国材料进展)[J], 2014,5:300-311.

[8] Axinte E M, Chirileanu M P I.RecentPatentsonMaterialsScience[J], 2012, 5(3): 213-221.

[9] Chen Weirong(陈伟荣), Wang Yingmin(王英敏), Qian Jianbing(羌建兵),etal.Tribology(摩擦学学报)[J], 2003, 23(1): 14-17.

[10]Chen M.NPGAsiaMaterials[J], 2011, 3(9): 82-90.

[11]Huang Caiyun(黄彩云), Sheng Qi(谌 祺), Liu Lin(柳 林).ActaMetallurgicaSinica(金属学报)[J], 2010, 46(6): 681-686.

[12]Ding Hongyu(丁红瑜), Yao Kefu(姚可夫).RareMetalMaterialsandEngineering(稀有金属材料与工程)[J], 2014, 43(7): 1787-1792.

[13]Dai L H.ShearBandinginBulkMetallicGlasses.AdiabaticShearlocalization:FrontiersandAdvances[M].Waltham: Elsevier,2012: 311-361.

[14]Sun B A, Wang W H.ProgMaterSci[J], 2015, 74:211.

[15]Sun B A, Wang W H.ProgressinMaterialsScience[J], 2015, 74: 211-307.

[16]Zhang Zhefeng(张哲峰), Wu Fufa(伍复发), Fan Jitang(范吉堂),etal.ScienceChina(中国科学)[J], 2008, 38(4): 349-372.

[17]Wu Y, Liu W H, Wang X L,etal.AppliedPhysicsLetters[J], 2014, 104(5): 051910.

[18]Qiao J, Jia H, Liaw P K.MaterialsScienceEngineeringRReports[J], 2016, 100:1-69.

[19]Huang Y, Khong J C, Connolley T,etal.InternationalJournalofPlasticity[J], 2014, 60: 87-100.

[20]Spaepen F.ActaMetallurgica[J], 1977, 25(4): 407-415.

[21]Spaepen F.ScriptaMaterialia[J], 2006, 54(3): 363-367.

[22]Schuh C A, Lund A C, Nieh T G.ActaMaterialia[J], 2004, 52(20): 5879-5891.

[23]Axinte E.Materials&Design[J], 2012, 35(35): 518-556.

[24]Inoue A, Takeuchi A.ActaMaterialia[J], 2011, 59(6): 2243-2267.

[25]Shen Jun(沈 军), Wang Gang(王 刚), Sun Jianfei(孙剑飞),etal.ActaMetallurgicaSinica(金属学报)[J], 2004, 40(5): 518-522.

[26]Zhang Z F, He G, Eckert J,etal.PhysicalReviewLetters[J], 2003, 91(4): 045505.

[27]Perepezko J H, Imhoff S D, Chen M W,etal.ProceedingsoftheNationalAcademyofSciences[J], 2014, 111(11): 3938-3942.

[28]Liu Y, Wang Y M, Liu L.ActaMaterialia[J], 2015, 92: 209-219.

[29]Hui Xier(惠希尔),Chen Guoliang(陈国良).BulkAmorphousAlloy(块体非晶合金)[M]. Beijing: Chemical Industry Press, 2007.

[30]Kumar G, Neibecker P, Liu Y H,etal.NatureCommunications[J], 2013, 4(2): 1536.

[31]Schuh C A, Hufnagel T C, Ramamurty U.ActaMaterialia[J], 2007, 55(12): 4067-4109.

[32]Lu Z, Jiao W, Wang W H,etal.PhysicalReviewLetters[J], 2014, 113(4): 045501.

[33]Gu L, Xu L, Zhang Q,etal.ScientificReports[J], 2015, 5: 9122.

[34]Wang Z, Sun B A, Bai H Y,etal.NatureCommunications[J], 2014, 5: 5823.

[35]Jiang Minqiang(蒋敏强).MaterialsChina(中国材料进展)[J], 2014, 33(5): 257-264.

[36]Spaepen F, Turnbull D.ScriptaMetallurgica[J], 1974, 8(5):563-568.

[37]Spaepen F.DefectsinAmorphousMetals[M]. Amsterdam: North-Holland, 1981: 146-162.

[38]Argon A S.ActaMetallurgica[J], 1979, 27(1): 47-58.

[39]Argon A S, Shi L T.ActaMetallurgica[J], 1983, 31(4): 499-507.

[40]Langer J S.PhysicalReviewE[J], 2004, 70(4): 041502.

[41]Wang Weihua(汪卫华).ScienceChina(中国科学)[J], 2014, 44(4): 396-405.

[42]Wang Z, Wen P, Huo L S,etal.AppliedPhysicsLetters[J], 2012, 101(12): 121906.

[43]Jiang M Q, Ling Z, Meng J X,etal.PhilosophicalMagazine[J], 2008, 88(3): 407-426.

[44]Jiang F, Jiang M Q, Wang H F,etal.ActaMaterialia[J], 2011, 59(5): 2057-2068.

[45]Falk M L, Maloney C E.TheEuropeanPhysicalJournalB[J], 2010, 75(4): 405-413.

[46]Mayr S G.PhysicalReviewLetters[J], 2006, 97(19): 195501.

[47]Peng H L, Li M Z, Wang W H.PhysicalReviewLetters[J], 2011, 106(13): 135503.

[48]Tanguy A, Leonforte F, Barrat J L.TheEuropeanPhysicalJournalE[J], 2006, 20(3): 355-364.

[49]Maloney C E, Lematre A.PhysicalReviewE[J], 2006, 74(1): 016118.

[50]Deng D, Argon A S, Yip S.PhilosophicalTransactionsoftheRoyalSocietyofLondonA:Mathematical,PhysicalandEngineeringSciences[J], 1989, 329(1608): 613-640.

[51]Falk M L, Langer J S.PhysicalReviewE[J], 1998, 57(6): 7192.

[52]Conner R D, Li Y, Nix W D,etal.ActaMaterialia[J], 2004, 52(8): 2429-2434.

[53]Homer E R, Schuh C A.ActaMaterialia[J], 2009, 57(9): 2823-2833.

[54]Li L, Homer E R, Schuh C A.ActaMaterialia[J], 2013, 61(9): 3347-3359.

[55]Argon A S, Kuo H Y.MaterialsScienceandEngineering[J], 1979, 39(1): 101-109.

[56]Lu Y, Lu X, Qin Z,etal.JournalofNon-CrystallineSolids[J], 2015, 420: 34-37.

[57]Auer S, Frenkel D.Nature[J], 2001, 409(6823): 1020-1023.

[58]Lu Y, Lu X, Qin Z,etal.PhysicalReviewE[J], 2016, 94(1): 012606.

[59]Nagamanasa K H, Gokhale S, Sood A K,etal.NaturePhysics[J], 2015, 11(5): 403-408.

[60]Lu Y, Li M, Rahman A,etal.ScriptaMaterialia[J], 2014, 90(1): 21-24.

[61]Grier D G.Nature[J], 1998, 393(6686): 621-623.

[62]Crandall R S, Williams R.Science[J], 1977, 198(4314): 293-295.

[63]Williams R, Crandall R S, Wojtowicz P J.PhysicalReviewLetters[J], 1976, 37(6): 348.

[64]Murray C A, Grier D G.AmericanScientist[J], 1995, 83(3): 238-245.

[65]Kramb R C, Ward L T, Jensen K E,etal.ActaMaterialia[J], 2013, 61(6): 2025-2032.

[66]Kramb R C, Ward L T, Jensen K E,etal.ActaMaterialia[J], 2013, 61(18): 6911-6917.

[67]Lu Y, Lu X, Qin Z,etal.ScriptaMaterialia[J], 2016, 115: 104-107.

[68]Zheng Z, Wang F, Han Y.PhysicalReviewLetters[J], 2011, 107(6): 065702.

[69]Schall P, Weitz D A, Spaepen F.Science[J], 2007, 318(5858): 1895-1899.

[70]Jensen K E, Weitz D A, Spaepen F.PhysicalReviewE[J], 2014, 90(4): 042305.

(编辑 吴 琛)

Review of Simulation Research on the Fundamental Unit for the Plastic Deformation of Metallic Glass

LV Yunzhuo

(School of Material Science and Engineering,Dalian Jiaotong University, Dalian 116028, China)

Due to their unique structural characteristics such as long-range disorder and short-range order, metallic glasses exhibit complex and diverse macroscopic plastic deformation behaviors. The field of amorphous alloy has currently reached a consensus: complex and diverse macroscopic plastic deformation behaviors of metallic glasses have the same microscopic "unit process", which is a local rearrangement of atoms undergoing inelastic shear distortion to accommodate plastic deformation, commonly referred to as "flow event". Since the size of the "flow event" is too small and its occurrence is too fast, the existing testing methods, which are difficult to achieve high time and spatial resolutions at the same time, are hard to directly observe the "flow event". Thus, researchers often adopt simulation methods to carry on the research of the "flow event". In this paper, we briefly review these simulation methods as well as their advantages and disadvantages. Finally, we identify several important points that deserve further investigation in the simulation research of the fundamental unit for the plastic deformation of metallic glass.

metallic glass; plastic deformation; fundamental unit; simulation methods; flow event

2016-08-23

国家自然科学基金资助项目(51401041, 51671042)

吕云卓,男,1985年生,博士,副教授,Email: luyz@djtu.edu.cn

10.7502/j.issn.1674-3962.2017.04.06

TG139.8

A

1674-3962(2017)04-0289-06