尿素包合和选择性加氢结合法制备高纯油酸

2017-05-10范明明张萍波赵栋成戴春阳

范明明,王 灿,张萍波,赵栋成,戴春阳

(1.江南大学 化学与材料工程学院,江苏 无锡 214122; 2. 江苏金马油脂科技发展有限公司,江苏 盐城 224351)

油脂化工

尿素包合和选择性加氢结合法制备高纯油酸

范明明1, 2,王 灿1,张萍波1, 2,赵栋成2,戴春阳2

(1.江南大学 化学与材料工程学院,江苏 无锡 214122; 2. 江苏金马油脂科技发展有限公司,江苏 盐城 224351)

以棉油酸为原料,通过尿素包合和选择性加氢结合法制备高纯油酸。通过单因素实验优化,得到尿素包合的最佳条件为:m(原料)∶m(尿素)=1∶2,包合温度5℃,包合时间8 h;选择性加氢的最佳条件为:催化剂用量1.5%,反应压力0.7 MPa,反应温度165℃,反应时间3 h。通过尿素包合和选择性加氢结合法得到了含量超过90%的高纯油酸。

高纯油酸;尿素包合;选择性加氢

油酸即十八碳烯酸,是动植物油脂中主要的脂肪酸之一。高纯度的油酸是无色无味的液体,稳定性好,安全无刺激,作为一种重要的油脂精细化工产品,在食品、医药、日化等领域应用广泛[1-6]。但是一般市售油酸纯度较低,其中还含有亚油酸、亚麻酸等多烯脂肪酸,热稳定性较差,因此工业级油酸的分离提纯更有意义[7]。

目前分离提纯油酸的方法主要有冷冻压榨、溶剂结晶、乳化分离、尿素包合以及选择性加氢法等[8-10]。尿素包合法是一种脂肪酸分离的有效手段,可以较好地实现多不饱和脂肪酸与油酸以及饱和脂肪酸的分离[11],但是在尿素包合的过程中,晶体表面会吸附一定量的多不饱和脂肪酸,不易除去,使油酸纯度降低。选择性加氢法是将有机化合物中特定的不饱和基团氢化,从而实现新物质的生成或性质的改变,但是当亚油酸含量比较高时,也不能有效地提高油酸的纯度[12-15]。由于单一方法很难得到高纯度的油酸,所以可利用两种技术手段的结合,不仅有效地提高油酸的纯度及产量,同时也提高亚油酸的纯度,实现了油酸和亚油酸的有效分离,具有广阔的工业前景。

本文采用油酸含量较低的棉油酸为原料,采用尿素包合和选择性加氢结合法分离提纯油酸,对两种工艺进行优化,筛选出制备高纯油酸的最佳条件,为工业化制备高纯油酸提供参考。

1 材料与方法

1.1 实验材料

棉油酸,工业级,江苏金马油脂科技发展有限公司;无水乙醇、尿素、乙醚、正己烷、浓硫酸均为分析纯。

GC9790气相色谱仪(浙江福立分析仪器有限公司),HANGPING FA1604精密电子分析天平,R-201旋转蒸发仪(上海申顺生物科技有限公司),FYXD5-30/250永磁旋转搅拌高压反应釜(大连通产高压釜容器制造有限公司)。

1.2 实验方法

1.2.1 尿素包合法提纯油酸

将一定量的尿素加入无水乙醇中,配制成质量浓度为0.2 g/mL尿素乙醇溶液,经机械搅拌加热回流至尿素完全溶解。再加入20 g棉油酸或选择性加氢产物,加热回流1 h,置于恒定的低温环境下包合一段时间。包合结束后,过滤,分别得到滤液和滤饼。

滤饼的处理:用 60℃去离子水溶解包合物,并加入1 mol/L盐酸调节溶液至酸性,再加入正己烷萃取,无水硫酸钠干燥,过滤,得到滤液,密封,在-5℃的条件下冷冻2 h,滤除析出的硬脂酸和棕榈酸晶体,旋蒸,得到尿素包合物中的混合脂肪酸。

滤液的处理:浓缩,用60℃去离子水溶解,提取上层油状物,无水硫酸钠干燥,过滤,得到滤液中混合脂肪酸。

1.2.2 选择性加氢法制备高纯油酸

将20 g棉油酸或尿素包合物产物与一定量的催化剂加入高压反应釜中,使用氮气排净釜内空气,密封搅拌升温至一定温度,然后通氢气,反应结束后,冷却至50℃,释放反应釜压力,取出样品,过滤除去催化剂,得到产物。

1.2.3 产物的脂肪酸组成分析

对样品进行甲酯化处理,利用气相色谱分析其脂肪酸组成,使用峰面积归一化法分析各脂肪酸相对含量。

甲酯化:取0.5 mL脂肪酸样品于25 mL具塞试管中,加入10 mL的甲醇溶液,待样品溶解完全后,滴加1 mL浓硫酸,密封,在65℃的条件下反应30 min,冷却,加入10 mL去离子水洗涤、3 mL无水乙醚萃取,取乙醚层于样品管中,待检测。

气相色谱条件:色谱柱为科分FFAP毛细管柱(60 m×0.25 mm×0.25 μm),载气为氮气,柱前压0.1 MPa;氢气压力0.1 MPa,空气压力0.03 MPa,气体流速0.8 mL/min,分流比20∶1;检测器与进样口温度均为300℃,柱温210℃,保持40 min。

尿素包合法的油酸得率Y1、选择性加氢法的油酸得率Y2的计算公式如下:

(1)

(2)

式中:m为原料中混合脂肪酸的质量;m1为包合物中混合脂肪酸的质量;w0为原料中油酸的含量;w1为包合物中油酸的含量;w2为选择性加氢产物中油酸的含量;wL为包合物中亚油酸的含量;wLn为包合物中亚麻酸的含量。

2 结果与讨论

2.1 提纯工艺的确定

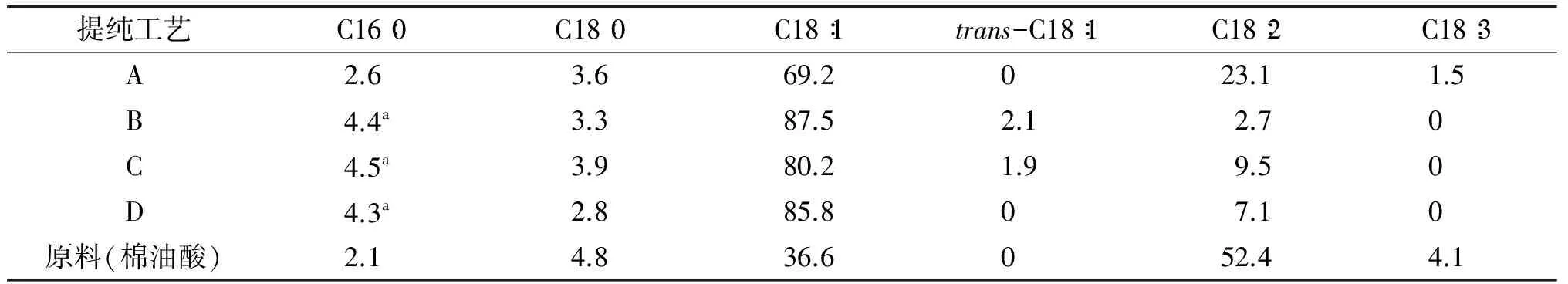

为确定提纯工艺,本研究分别对尿素包合法(A)、先包合后加氢法(B)、选择性加氢法(C)及先加氢后包合法(D)制备高纯油酸进行了研究和比较。将不同提纯工艺得到的产品甲酯化,利用气相色谱检测其脂肪酸组成及含量,结果如表1所示。

表1 不同提纯工艺所得产品的脂肪酸组成 %

注:a包裹加氢催化剂的硬化油中含有少量棕榈酸,故棕榈酸含量增加;尿素包合法实验条件:m(原料)∶m(尿素)=1∶2,包合温度5℃,包合时间8 h;选择性加氢法实验条件:催化剂用量1.5%,反应压力0.7 MPa,反应温度165℃,反应时间3 h。

由表1可知,提纯工艺A的产品中仍有大量的亚油酸,因为在尿素包合过程中,包合物表面会吸附一定量的亚油酸,溶剂洗涤包合物,在滤除亚油酸的同时也会溶解部分包合物,导致产物收率降低。由提纯工艺C可知,选择性加氢法对油酸纯度有很大提高,但产物中仍含有部分的亚油酸,因为随着反应的进行,催化剂活性中心减少,使部分亚油酸难以接触催化剂的活性中心。单独使用尿素包合法或选择性加氢法均可提高油酸纯度,但并未达到高纯油酸的含量要求,所以考虑采用两种提纯工艺结合的方法制备高纯油酸。由提纯工艺B和D可知,两种提纯工艺结合能显著提高产物中油酸的含量,但提纯工艺B效果最佳,产物中油酸含量达到87.5%,亚油酸含量仅为2.7%,因为尿素包合过程中吸附一定量的亚油酸几乎完全被氢化为油酸,提高油酸的纯度同时也提高油酸的得率,而提纯工艺D的产物中仍有7.1%的亚油酸。所以综合考虑选择先包合后加氢的提纯工艺制备高纯油酸。下面对这两种实验方法的条件进行优化。

2.2 尿素包合法提纯油酸

2.2.1 尿素用量的影响

选用无水乙醇为溶剂,使用一定量的尿素包合分离20 g的棉油酸,包合温度0℃,包合时间8 h,考察尿素用量对提纯油酸的影响,结果如图1所示。

图1 尿素用量对提纯油酸的影响

由图1可知,油酸含量随着尿素用量的增加先增加再逐渐降低,而得率逐渐增加,同时亚油酸含量逐渐增加。这是因为随着尿素用量增加,包合物中含有更多的油酸,使得油酸含量和得率都增加,当尿素用量为30 g时,油酸含量达到最高,为80.9%,而得率为68.2%。继续增加尿素用量,油酸含量逐渐降低,这是因为尿素在包合结晶的过程中,晶体表面会吸附一定量的亚油酸,同时也会包合少部分亚油酸,导致油酸含量降低,但油酸得率增加。当尿素用量为40 g时,油酸含量为75.5%,得率为73.7%。结合选择性加氢法的特征,综合考虑,选择尿素用量为40 g,即m(原料)∶m(尿素)=1∶2。

2.2.2 包合温度的影响

设定m(原料)∶m(尿素)=1∶2,包合时间8 h,考察包合温度对提纯油酸的影响,结果如图2所示。

图2 包合温度对提纯油酸的影响

由图2可知,包合温度在-10~5℃的条件下,油酸含量随着包含温度升高逐渐增加,而得率有降低趋势。这是因为尿素包合为放热反应,升高包合温度不利于尿素包合物的形成,所以导致油酸得率较低,而油酸含量增加。继续升高包合温度,油酸含量和得率皆有下降趋势,这是因为尿素包合的过程中,饱和脂肪酸最先被包合,且在温度较高的条件下,形成的包合物较少,故油酸含量和得率都降低。当包合温度为5℃时,油酸含量最高,为79.9%,得率为69.6%,相比0℃条件下的油酸得率,相差较小。综合考虑,选择包合温度为5℃。

2.2.3 包合时间的影响

设定m(原料)∶m(尿素) =1∶2,包合温度5℃,考察包合时间对提纯油酸的影响,结果如图3所示。

图3 包合时间对提纯油酸的影响

由图3可知,在4~8 h的条件下,随着包合时间的延长,油酸含量和得率逐渐增加,饱和脂肪酸的含量逐渐降低,这是因为包合物中油酸含量增加,相对地导致饱和脂肪酸含量降低。当包合时间为8 h时,油酸含量和得率达到最高,分别为78.4%、75.3%。继续延长包合时间,少量的尿素以晶体形式析出,而尿素包合过程中存在包合和解包合的动态平衡,尿素晶体的析出使得反应向解包合的方向进行,同时包合物表面也吸附更多的亚油酸,导致油酸含量和得率有降低的趋势。综合考虑,选择包合时间为8 h。

综上所述,尿素包合制备高纯油酸的最佳条件为:m(原料)∶m(尿)=1∶2,包合温度5℃,包合时间8 h。经重复实验验证,在最佳条件下可以获得含量为77.5%、得率为74.0%的油酸产物,说明该实验条件稳定可靠。

2.3 选择性加氢法提纯油酸

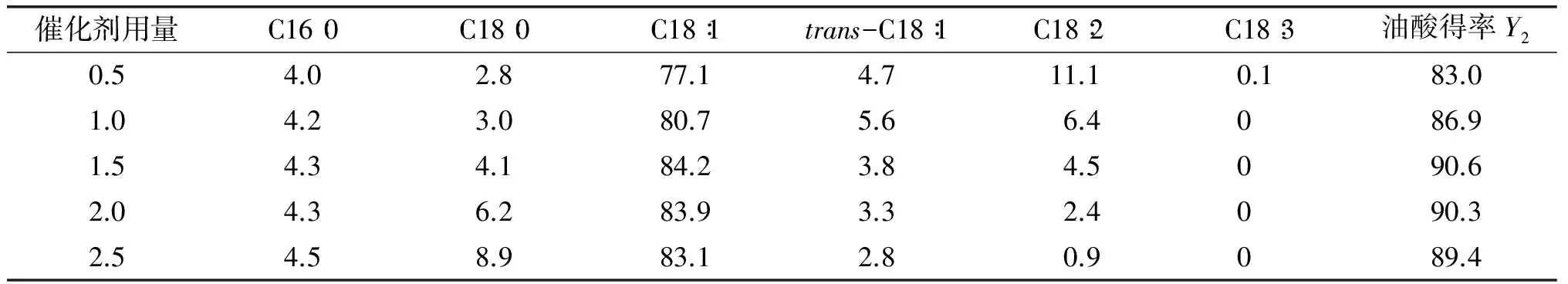

2.3.1 催化剂用量的影响

在反应温度165℃、反应压力0.8 MPa、反应时间2 h的条件下,考察催化剂用量对提纯油酸的影响,结果如表2所示。

表2 催化剂用量对提纯油酸的影响 %

由表2可知,催化剂用量(基于原料的质量)小于1%时,提高催化剂用量,油酸含量逐渐增加,亚油酸含量迅速减少,反式油酸的含量随之增加,这是因为增加催化剂用量,能增加单位体积内催化活性中心数目,提高催化剂对氢气和脂肪酸的吸附量,促进加氢反应的进行,但在提高油酸含量的同时也增加了反式油酸的含量。当催化剂用量达到1.5%时,油酸含量和得率都达到最大,分别为84.2%、90.6%。继续提高催化剂用量,反式油酸含量有减少的趋势,硬脂酸含量增加,这是因为催化剂用量增加,可增加有效氢的吸附量,致使反应体系中活性氢量增多,提高反应速率,从而减少反式油酸的生成,同时过量催化剂活性中心催化油酸过度氢化,导致硬脂酸含量增加,油酸含量降低。综合考虑,选择催化剂用量为1.5%。

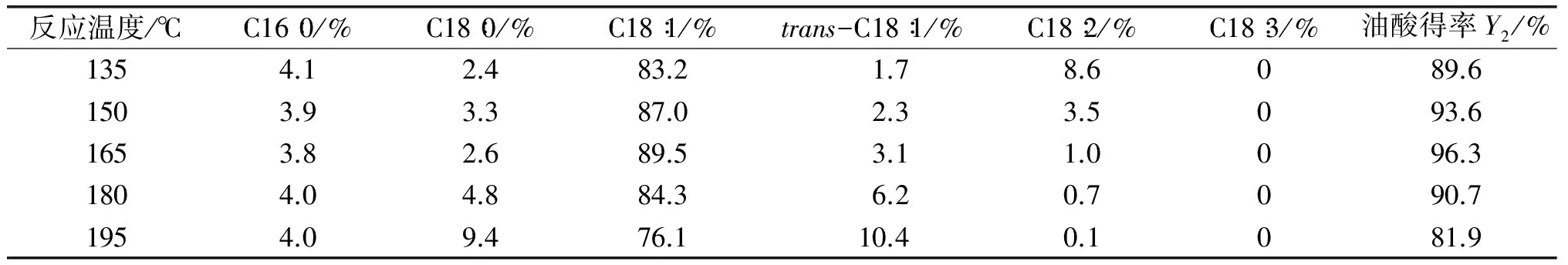

2.3.2 反应温度的影响

在催化剂用量1.5%、反应压力0.8 MPa、反应时间2 h的条件下,考察反应温度对提纯油酸的影响,结果如表3所示。

表3 反应温度对提纯油酸的影响

由表3可知,反应温度对脂肪酸的组成变化有重要影响,在135~165℃之间,随反应温度的升高,亚油酸含量迅速减少,油酸含量逐渐增大,而硬脂酸含量几乎没有变化,同时反式油酸含量开始缓慢增加。反应温度升高到165℃时,亚油酸几乎反应完全,油酸含量和得率都达到最大,分别为89.5%、96.3%。这是因为低温时氢在脂肪酸中的溶解度相对较小,氢化反应速率较慢,反应温度升高,氢的溶解度增大,氢化反应速率加快。继续升高反应温度,油酸含量有下降趋势,而反式油酸和硬脂酸含量明显增加,这是因为高温下快速反应,生成的油酸在脱离催化剂的过程中,被催化剂表面吸附的活性氢分子氢化,导致硬脂酸含量增加,而催化剂表面上的有效氢部分被耗尽,从而促进反式脂肪酸的产生。综合考虑,选择反应温度为165℃。

2.3.3 反应压力的影响

在催化剂用量1.5%、反应温度165℃、反应时间2 h的条件下,考察反应压力对提纯油酸的影响,结果如表4所示。

表4 反应压力对提纯油酸的影响

由表4可知,在0.5~0.7 MPa之间,反应压力变化对脂肪酸的组成影响较大,这是因为增大反应压力,提高了氢气在脂肪酸中的溶解度,增加了催化剂表面有效氢的吸附量,加速了氢化反应,所以油酸含量增加,亚油酸含量降低。继续提高反应压力,脂肪酸的组成变化不大,这是因为当催化剂表面有效氢的吸附量趋于饱和时,反应压力对氢化反应影响不再明显。当反应压力为1.3 MPa时,油酸含量明显降低,硬脂酸和反式油酸的含量明显增加。综合考虑,选择反应压力为0.7 MPa。

2.3.4 反应时间的影响

在催化剂用量1.5%、反应温度165℃、反应压力0.7 MPa的条件下,考察反应时间对提纯油酸的影响,结果如表5所示。

表5 反应时间对提纯油酸的影响

由表5可知,反应时间在1~3 h的过程中,脂肪酸的组成变化比较明显,这是由于反应最初阶段,催化剂上的活性中心对氢及不饱和脂肪酸吸附能力较强,且反应液中亚油酸的浓度相对较高,氢化反应速率较快,反应时间为3 h时,油酸含量达到最大,为88.3%,同时,油酸得率也达到最大,为95.0%。随着反应的进行,亚油酸的变化趋于平缓,油酸含量有下降趋势,硬脂酸和反式油酸的含量逐渐增加,这是因为虽然催化剂上的活性中心对亚油酸的吸附速率更快,但因与油酸较大的浓度差距,也会使得催化剂上的活性中心吸附部分油酸,不利于亚油酸的吸附,增加硬脂酸和反式油酸的生成,导致油酸含量降低。综合考虑,选择反应时间为3 h。

综上所述,选择性加氢制备高纯油酸的最佳反应条件为:催化剂用量1.5%,反应温度165℃,反应压力0.7 MPa,反应时间3 h。在最佳反应条件下,经多次重复实验验证,油酸纯度可提高至90.3%,得率达到97.1%,说明该实验条件稳定可靠。

2.4 产物分析

采用上述优化的最佳尿素包合条件及选择性加氢条件制备高纯油酸,将所得样品及棉油酸甲酯化,利用气相色谱检测其脂肪酸组成,结果如表6所示。

表6 原料与各样品的脂肪酸组成 %

由表6可知,尿素包合能有效分离出亚油酸及亚麻酸,在处理包合物时,利用溶剂结晶的原理,在 -5℃的条件下,萃取液冷冻2 h,能分离出部分的硬脂酸和棕榈酸晶体,油酸含量由36.6%提高至77.5%,亚油酸含量为14.4%,在选择性加氢法的条件下,亚油酸几乎反应完全,油酸含量提高至90.3%。对此提纯工艺进行重复实验,油酸含量达到90%以上,表明该实验条件稳定可靠。

3 结 论

以棉油酸为原料,利用尿素包合及选择性加氢结合法获得了高纯油酸,得到尿素包合制备高纯油酸的最佳条件为:m(原料)∶m(尿素) =1∶2,包合温度5℃,包合时间8 h;选择性加氢制备高纯油酸的最佳反应条件为:催化剂用量1.5%,反应温度165℃,反应压力0.7 MPa,反应时间3 h。在最佳反应条件下,油酸含量提高至90%以上。尿素包合工艺中得到的滤液中含有较高纯度的亚油酸,且亚油酸也具有重要的作用,所以滤液的处理、提纯亚油酸技术仍有待于进一步研究。

[1] 杨继生, 倪永全. 高纯油酸的性能、制备及应用[J]. 上海化工, 1999, 24(18): 28-30.

[2] 胡胜, 袁继容, 朱进,等. 选择反应法制备高纯油酸[J]. 应用化工, 2005, 34(12): 748-750.

[3] 崔秀琴. 高纯油酸的制备和应用[J]. 南开大学学报(自然科学版), 1999, 32(2): 124-126.

[4] ASPENSTROM-FAGERLUND B, TALLKVIST J, ILBACK N G, et al. Oleic acid increases intestinal absorption of the BCRP/ABCG2 substrate, mitoxantrone, in mice[J]. Toxicol Lett, 2015, 237(2): 133-139.

[5] 何东平. 油脂化学[M]. 北京: 化学工业出版社,2013:195-203.

[6] PATOKINA E V, ALEKSEEV S M, SARYCHEVA I K, et al. Adductive crystallization of fatty acids with urea[J].Pharm Chem J, 1985, 19(9): 641-644.

[7] PATEL J, ELARIDI J, JACKSON W R, et al. Cross-metathesis of unsaturated natural oils with 2-butene. High conversion and productive catalyst turnovers[J]. Chem Commun, 2005,44: 5546-5547.

[8] 胡小泓, 邓淑仪, 朱小波,等. 尿素包合法提纯油茶籽油中油酸的工艺研究[J]. 中国油脂, 2006, 31(12): 45-47.

[9] HARTSUCH P J.A study of the methods of separation of oleic acid from saturated acids and linoleic acid with observations on the preparation of oleic acid[J]. J Am Oil Chem Soc, 1939, 61(5): 1142-1144.

[10] 王海, 刘纯山. 国内油脂加氢催化剂现状及发展趋势[J]. 工业催化, 2004, 12(9): 5-8.

[11] VECCHINI A, PANAGIA V, BINAGLIA L. Analysis of phospholipid molecular species[J]. Mol Cell Biochem, 1997, 172(1/2): 129-136.

[12] CIZMECI M, MUSAVI A, KAYAHAN M, et al. Monitoring of hydrogenation with various catalyst ratios[J]. J Am Oil Chem Soc, 2005, 82(12):925-929.

[13] ZACCHERIA F, PSARO R, RAVASIO N. Selective hydrogenation of alternative oils: a useful tool for the production of biofuels[J]. Green Chem, 2009, 11(4):462-465.

[14] HWAI P C, LIU K Y, LIU H F, et al. Activity and selectivity of noble metal colloids for the hydrogenation of polyunsaturated soybean oil[J]. J Mol Catal A, 2003, 191(1): 113-121.

[15] SINGH D, REZAC M E, PFROMM P H. Partial hydrogenation of soybean oil with minimaltrans-fat production using a Pt-decorated polymeric membrane reactor[J]. J Am Oil Chem Soc, 2009, 86(1): 93-101.

Preparation of high-purity oleic acid by urea adduction fractionation and selective hydrogenation

FAN Mingming1, 2, WANG Can1, ZHANG Pingbo1, 2, ZHAO Dongcheng2, DAI Chunyang2

(1. School of Chemical and Material Engineering, Jiangnan University, Wuxi 214122, Jiangsu, China; 2. Jiangsu Jinma Oils and Fats Technology Development Company Limited, Yancheng 224351, Jiangsu, China)

With cotton oleic acid as raw material, high-purity oleic acid was prepared by urea adduction fractionation and selective hydrogenation. The process was optimized by single factor experiment. The optimal conditions of urea adduction fractionation were obtained as follows: mass ratio of fatty acid to urea 1∶2, adduction temperature 5℃ and adduction time 8 h. The optimal conditions of selective hydrogenation were obtained as follows: dosage of catalyst 1.5%, reaction pressure 0.7 MPa, reaction temperature 165℃ and reaction time 3 h. The purity of oleic acid reached above 90% by urea adduction fractionation and selective hydrogenation.

high-purity oleic acid; urea adduction fractionation; selective hydrogenation

2016-10-21;

2017-01-22

江苏省重点研发计划(产业前瞻与共性交键技术)(BE2015204)

范明明(1978),男,副教授,博士,研究方向为油脂化工催化转化(E-mail)fanmm2000@126.com。

张萍波,副教授,博士(E-mail)pingbozhang@126.com。

TQ645;TQ032

A

1003-7969(2017)04-0053-06