一种Cr-Ni合金化耐蚀钢筋在氯盐环境中的腐蚀行为

2017-05-09左龙飞张建春蒋金洋施锦杰

左龙飞,张建春,麻 晗,,蒋金洋,施锦杰

(1. 江苏省(沙钢)钢铁研究院,张家港 215625; 2. 东南大学 材料科学与工程学院,南京 211189)

试验研究

一种Cr-Ni合金化耐蚀钢筋在氯盐环境中的腐蚀行为

左龙飞1,张建春1,麻 晗1,2,蒋金洋2,施锦杰2

(1. 江苏省(沙钢)钢铁研究院,张家港 215625; 2. 东南大学 材料科学与工程学院,南京 211189)

通过加速腐蚀试验(盐雾和周浸)、电化学试验等方法研究了一种Cr-Ni合金化耐蚀钢筋和普通钢筋HRB400在氯盐环境中的耐蚀性,并通过扫描电镜(SEM)、电子显微探针分析(EMPA)和X射线衍射(XRD)等技术手段分析了锈层的形貌和组成。结果表明:在碱性和中性NaCl溶液中合金化耐蚀钢筋的耐氯离子腐蚀能力较好;在盐雾、周浸腐蚀试验中的腐蚀速率分别为普通钢筋的19.4%和12.3%;普通钢筋加速腐蚀后的锈层较厚,且为单层疏松结构,其锈层主要由Fe3O4、α-FeOOH和β-FeOOH构成;而Cr-Ni合金化耐蚀钢筋的锈层相对较薄,为多层致密结构,主要组成为Fe3O4、α-FeOOH、β-FeOOH、γ-FeOOH、CrOOH和α-Fe2O3;合金元素Cr和Ni通过提高钢筋的自腐蚀电位,降低腐蚀敏感性,促进保护性锈层的产生,提高了钢筋在氯盐环境中的耐蚀性。

腐蚀;耐蚀钢筋;氯盐环境;保护性锈层

钢筋锈蚀是世界各国普遍关注的一个工程性问题,尤其是在沿海和盐湖地区,已经成为引起钢筋混凝土结构过早失效的主要原因。相关研究表明[1-2],全世界每年发生腐蚀的钢材占年产量的30%,我国每年因腐蚀造成的经济损失占GDP总量的4%以上。对华南地区码头的调查结果显示,超过80%的钢筋发生了严重或较严重的锈蚀破坏,有些出现破坏的码头距建成时间仅5~10 a,钢筋锈蚀给国民经济带来巨大的损失[3]。

开发耐蚀钢筋可以有效延长钢筋混凝土结构的使用寿命。目前,国际上研发及应用最广的耐蚀钢筋主要有环氧涂层钢筋、热浸镀锌钢筋、不锈钢钢筋、MMFX钢筋等。环氧涂层钢筋是利用涂层将钢筋与腐蚀环境隔离,从而对钢筋起到保护作用,其造价相对较便宜,但环氧涂层脆性较大,在存放、运输及加工安装过程中易受破坏,致使缺陷处发生严重腐蚀,且涂层会降低钢筋与混凝土之间的握裹力。热浸镀锌钢筋的镀锌层为多层次冶金结合的覆盖层,对钢筋具有隔离保护和阴极保护的双重功能,其抗氯化物极限浓度比普通碳钢钢筋高几倍,镀锌层与钢筋间的附着力也要比环氧涂层钢筋高很多,但其对镀锌层的厚度控制、均匀性及生产应用中的保护措施要求较高,同样具有镀层易受破坏的弊端,生产使用多有不便。不锈钢由于其良好的耐均匀腐蚀性能,逐渐被应用于建筑行业,其中奥氏体不锈钢和双相不锈钢用于耐蚀钢筋较多,其最大优点是抗氯化物极限浓度较高,耐蚀性最为优异,即使在施工过程中受到损坏也不会对其耐蚀性产生影响。但其生产成本高,约是普碳钢钢筋的6~10倍,不利于大量推广。MMFX钢筋是由美国MMFX公司生产的一种低碳中铬钢,已在美国部分州的公路上进行了试用,与碳钢钢筋相比,它具有强度高、耐蚀性好等优点,但延展性不足,且没有长期应用的资料,对其耐蚀性的研究不够充分[4]。与国外相比,我国对耐蚀钢筋的研发起步比较晚,虽然已经开展了包括实海和实地环境中的试验研究,但目前耐蚀钢筋尚未被大量应用。针对海洋环境的特殊使用要求,沙钢研究人员已开发出低合金耐蚀钢筋HRB400R,其室温组织为铁素体和珠光体,屈服强度达到450 MPa,抗拉强度达到650 MPa,腐蚀速率小于普通螺纹钢筋的70%[5]。在此基础上,研究人员进一步调整合金成分,设计开发出一种具有优良耐海水腐蚀性能的Cr-Ni合金化耐蚀钢筋。

本工作通过宏观加速腐蚀试验和电化学测试,对Cr-Ni合金化耐蚀钢筋的腐蚀行为进行了系统研究,利用X射线衍射(XRD)、扫描电镜(SEM)、电子显微探针分析(EPMA)等方法对锈层形貌、组成及元素分布进行了分析,并与普通钢筋HRB400进行了对比,讨论其耐蚀机理。

1 试验

分别选用沙钢产的φ25 mm普通钢筋HRB400(编号LC)和新研发的Cr-Ni合金化耐蚀钢筋(编号CR)为试验用钢,其化学成分如表1所示。

1.1 电化学试验

将试验钢筋加工成3 mm×10 mm×10 mm块状样品,再进行导线焊接、冷镶,最后加工成电极试样。电极试样的工作面积为1 cm2,用180号~1 500号水磨砂纸逐级打磨抛光,然后依次用蒸馏水、酒精和丙酮溶液清洗。电化学测试在Reference 600型电化学工作站上进行。工作电极为试验钢筋,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。试验介质分别为3.5%(质量分数,下同)NaCl水溶液(pH为6.8)和氯离子含量不同的饱和Ca(OH)2溶液(pH为12.7),温度25 ℃,扫描范围为-300~1 100 mV(相对于自腐蚀电位),扫描速率为1 mV/s。

表1 试验钢的化学成分(质量分数)Tab. 1 Chemical composition of test steels (mass) %

1.2 加速腐蚀试验

加速腐蚀试验包括两部分:周浸腐蚀试验和盐雾腐蚀试验。

周浸腐蚀试验利用周期浸润腐蚀试验箱模拟海水浪溅区的干湿交替腐蚀。试验依照YB/T 4367-2014《钢筋在氯离子环境中腐蚀试验方法》标准执行。试样尺寸为φ18 mm×50 mm,腐蚀介质为2.0% NaCl中性水溶液,试验温度为(45±2) ℃,湿度为(70%±10%)RH。一个循环周期为60 min,其中浸润时间为12 min,干燥时间为48 min,试验时间分别为72,168,360 h。

盐雾腐蚀试验依照GB/T 10125-1997《人造气氛腐蚀试验方法》标准执行。试样为3 mm×20 mm×40 mm的块状样品,用石蜡进行密封,只露出其中一个工作面(工作面积为8 cm2)。腐蚀介质采用5.0% NaCl中性水溶液,试验温度为(35±2) ℃,试验时间分别为72,168,360 h。

上述试样在试验前均用180号~1 500号水磨砂纸逐级打磨抛光,并依次用蒸馏水、酒精和丙酮溶液清洗干净,称量。试验后,带锈试样先机械去除外层疏松锈层,然后在除锈液(500 mL盐酸+500 mL蒸馏水+20 g六次甲基四胺)中进行超声波清洗。除锈后的试样用酒精和丙酮清洗,快速吹干后称量。由于锈层附着力强,除锈过程中使用软毛刷不断地刷洗。为了减少清洗过程带来的系统误差,在酸洗时使用空白试样进行校正。采用失重法计算腐蚀速率,评价各试样的腐蚀性能。

采用JSM7100F型扫描电镜对试样表面锈层形貌进行观察;采用D/max-2500/PC型X射线衍射仪对锈层组成进行分析;用岛津1610型电子探针显微分析仪观察锈层中元素分布。

2 结果与讨论

2.1 电化学试验

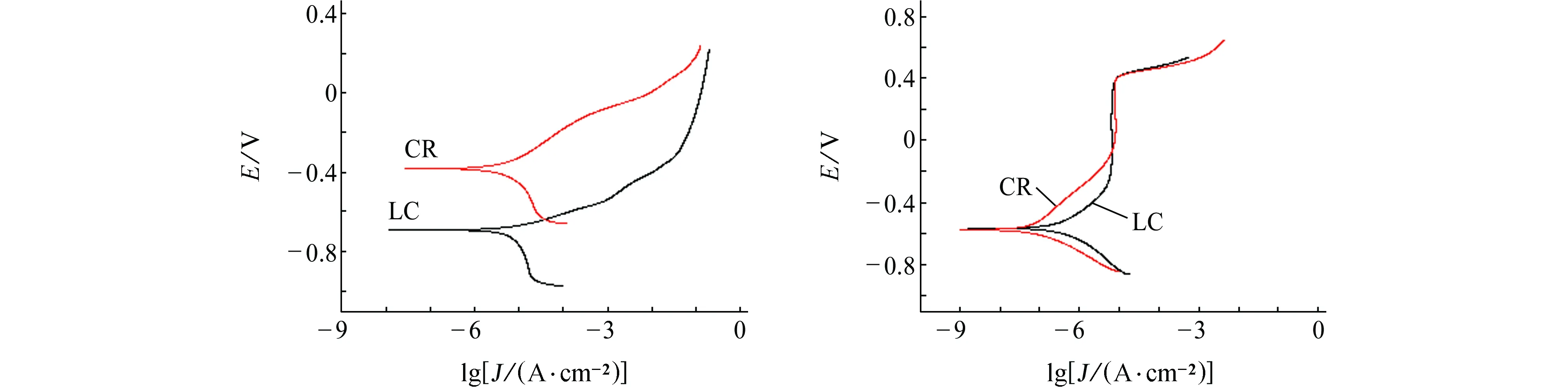

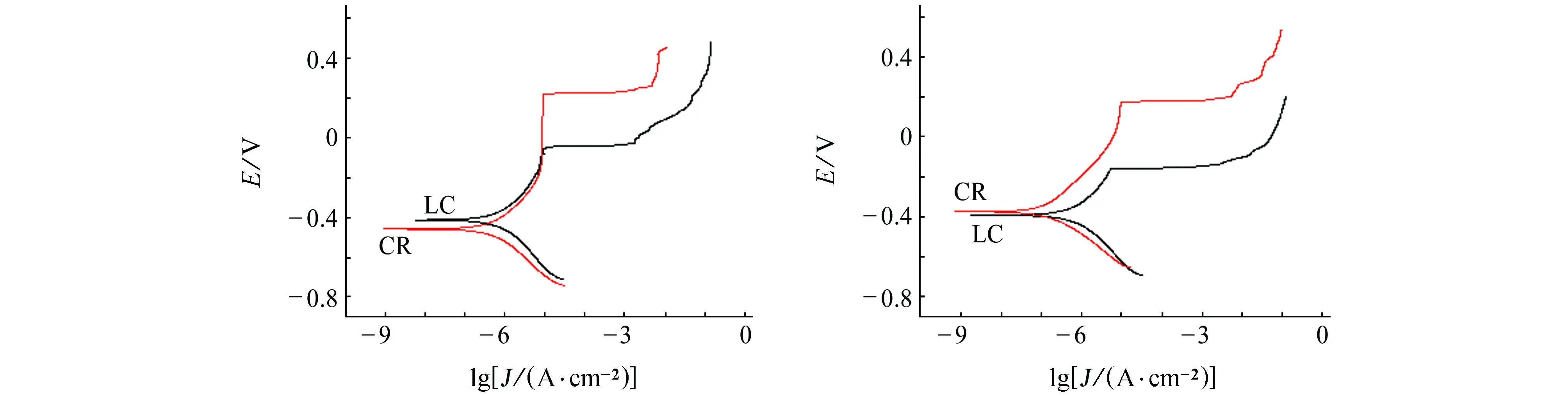

由图1可以看到,在3.5% NaCl溶液中, LC钢和CR钢均没有出现钝化区间,其中LC钢的自腐蚀电位约为-676 mV,自腐蚀电流密度约为6.6 μA/cm2,CR钢的自腐蚀电位约为-360 mV,自腐蚀电流密度约为5.5 μA/cm2。自腐蚀电位和自腐蚀电流密度表征了该钢种对腐蚀敏感性的强弱,由此可知,CR钢在中性氯盐环境中的腐蚀敏感性要比LC钢低很多。在碱性饱和Ca(OH)2溶液中,两种试验钢均出现明显的钝化区间,二者的极化行为相似,但细节上略有不同。其中LC钢的自腐蚀电位约为-365 mV,点蚀电位约为580 mV,维钝电流密度约为6.6 μA/cm2。CR钢的自腐蚀电位约为-375 mV,点蚀电位约为590 mV,维钝电流密度约为6.3 μA/cm2。当饱和Ca(OH)2溶液中加入2.0% NaCl时,两种试验钢的自腐蚀电位和维钝电流密度变化不大,但钝化区间出现不同程度的缩小,其中LC钢的钝化区间大幅缩小,而 CR钢的钝化区间波动较小,与此同时,LC钢和CR钢的点蚀电位分别降到-55 mV和230 mV,详见表2。随着饱和Ca(OH)2溶液中氯离子含量的增加,两种试验钢的钝化区间进一步缩小,而其自腐蚀电位和维钝电流密度变化不明显;当NaCl质量分数提高到3.5%时,LC钢的钝化区间消失,而CR钢仍存在较窄的钝化区间,但点蚀电位降至195 mV。

2.2 加速腐蚀试验

2.2.1 腐蚀形貌

从图2中可以看出,在盐雾腐蚀试验中,随着试验周期的延长,两种试验钢的腐蚀程度逐渐加剧。其中LC钢在试验初期表现出全面(均匀)腐蚀的特征,168 h后出现瘤状或溃疡状腐蚀,360 h后锈层加厚,腐蚀程度进一步加剧;而CR钢自始至终都只发生局部腐蚀,对照清洗锈层后的试样表面,均能发现光滑的非锈蚀区域,但360 h后存在明显的点蚀现象。

从图3中可以看出,同样的试验现象也发生在干湿交替的周浸腐蚀试验中。LC钢从试验初期的局部点蚀开始慢慢演变为全面(均匀)腐蚀,随着试验周期的延长,最终整个试样表面被一层厚厚的锈层所覆盖;CR钢在整个试验验过程中都表现出优异的耐蚀性,在试验初、中期(72 h、168 h)仅发生轻微的点蚀,绝大部分试样表面仍保持金属光泽,随着试验周期的延长,CR钢的点蚀程度加剧,进而演化为局部腐蚀,但在清洗锈层后的试样表面上,仍能观察到一定比例的未锈蚀区域。

(a) 3.5% NaCl溶液 (b) 饱和Ca(OH)2溶液

(c) 含2.0% NaCl的饱和Ca(OH)2溶液 (d) 含3.5% NaCl的饱和Ca(OH)2溶液图1 两种试验钢在不同氯盐溶液中的极化曲线Fig. 1 Polarization curves of two kinds of test steels in different solutions: (a) 3.5% NaCl solution; (b) saturated Ca(OH)2 solution; (c) saturated Ca(OH)2 solution with 2.0% NaCl; (d) saturated Ca(OH)2 solution with 3.5% NaCl

表2 两种试验钢在不同溶液中的自腐蚀电位 与点蚀电位Tab. 2 The corrosion potential and pitting potential of two kinds of steels in different solution mV

2.2.2 腐蚀速率

利用失重法计算两种试验钢的腐蚀速率,结果如图4所示。在盐雾腐蚀试验中,随试验时间的延长两种试验钢的腐蚀速率波动不大。其中,LC钢的平均腐蚀速率约为3.1 g/(m2·h),CR钢的平均腐蚀速率约为0.6 g/(m2·h),仅为LC钢的19.4%。在周浸腐蚀试验中,试验初期LC钢的腐蚀速率基本维持在4.5 g/(m2·h)左右,但在试验进行到360 h时,其腐蚀速率下降至3.2 g/(m2·h);而CR钢的腐蚀速率随着试验时间的延长略有增加,但整体趋势相对稳定,在整个试验过程中(不同时间周期内)其腐蚀速率始终维持在0.65 g/(m2·h)以下,约为LC钢的12.3%。相对普通LC钢,CR钢在加速腐蚀试验中表现出优异的耐氯离子侵蚀性能。

2.2.3 锈层形貌

以360 h盐雾腐蚀试验后两种试验钢为例,用SEM的背散射电子成像技术(简称BSE)对其锈层剖面形貌进行观察,如图5所示。从图5中可看到:LC钢的锈层较厚,平均厚度为300~350 μm,且基本为疏松结构,其间分布很多孔洞和裂纹,裂纹间相互贯通甚至与基体相连;与之相比,CR钢锈层较薄,厚度为150~200 μm,存在较为明显的分层,外锈层相对疏松,内锈层较为致密均匀,界面处也较为平整。完整致密的锈层是阻碍水分、氧气以及Cl-等有害离子向基体扩散的有效壁垒,控制基体与外界腐蚀介质的物质交换,可以在很大程度上阻滞或减缓基体的进一步腐蚀,这也是CR钢较LC钢耐腐蚀性能有较大提高的原因之一[6]。

(a) LC,72 h (b) LC,168 h (c) LC,360 h

(d) CR,72 h (e) CR,168 h (f) CR,360 h图2 经不同时间盐雾腐蚀试验后两种试验钢在锈层清除前(左)后(右)的腐蚀形貌Fig. 2 Corrosion morphology of two kinds of test steels before (the left) and after (the right) removal of rust scale after different periods of salt-spray corrosion testing

(a) LC,72 h (b) LC,168 h (c) LC,360 h

(d) CR,72 h(e) CR,168 h(f) CR,360 h图3 经不同时间周浸腐蚀试验后两种试验钢在锈层清除前(左)后(右)的腐蚀形貌Fig. 3 Corrosion morphology of two kinds of test steels before (the left) and after (the right) removal of rust scale after different periods of alternate immersion corrosion testing

(a) 盐雾腐蚀试验

(b) 周浸腐蚀试验图4 两种试验钢在两种加速腐蚀试验中的腐蚀速率Fig. 4 Corrosion rates of two kinds of test steels in salt- spray corrosion testing (a) and alternate immersion corrosion testing (b)

(a) LC

(b) CR图5 在360 h盐雾腐蚀试验后两种试验钢锈层的剖面形貌Fig. 5 Cross section morphology of corrosion layers formed on two kinds of steels after 360 h salt-spray corrosion testing

2.2.4 锈层组成与元素分布

金属基体与腐蚀界面间复杂的电化学过程以及腐蚀速率随时间的变化,除了与金属本身的材料,所处的环境有关外,还取决于表面锈层的成分、结构及锈层的各种性质[7]。Stratmann等[8]研究发现,锈层的保护性主要取决于锈层的化学成分、形态、致密度、粘附性以及吸湿性等性质。锈层下金属的腐蚀行为与金属表面腐蚀产物的导电性、多孔性、离子选择性及还原性密不可分。

从图6中可以看出,两种试验钢的锈层存在明显的差异, LC钢锈层主要为Fe3O4、α-FeOOH和β-FeOOH,而CR钢的锈层中除了上述物质外,还存在γ-FeOOH、CrOOH和α-Fe2O3,各种物相比例详见表3。

(a) LC

(b) CR图6 360 h盐雾腐蚀试验后两种试验钢腐蚀产物的XRD谱Fig. 6 XRD patterns of corrosion products of two kinds of test steels after salt-spray corrosion testing

锈层中各种物相具有不同的物化特性,在金属腐蚀的电化学过程中发挥着不同的作用。Fe3O4是电导体,有比较好的致密性和稳定性;α-FeOOH是绝缘体,在锈层中基本没有活性,是保护性锈层的主要构成相;γ-FeOOH是半导体,具有电化学活性;β-FeOOH的晶体结构中具有像隧道一样的空穴,可由Cl-填充从而形成分子中含有氯的碱式氢氧化物[9]。这种由铁的氧化物与碱式氢氧化物混合在一起的锈层在干燥条件下是绝缘的,只有当锈层中有水时才会导电,即干湿循环过程中,湿态时锈层生长,干态时锈层停止生长[10]。在铁的几种羟基氧化物中β-FeOOH最容易被还原,其次是γ-FeOOH,α-FeOOH最为稳定[7]。

表3 两种试验钢锈层的物相组成(质量分数)Tab. 3 Phase composition of the rust layer of two kinds of test steels (mass) %

在含有Cl-环境中形成的β-FeOOH很容易发生电化学还原[11],因此在初期的干湿循环中β-FeOOH可作为阴极加速基体的腐蚀。Cl-的存在会影响锈层的形成和转化,Allam等[12]研究了近海大气中钢铁的腐蚀产物,发现离海洋越近,Cl-含量越高的地方,β-FeOOH在锈层所占的比例越大,由于β-FeOOH疏松多孔的结构,为氧气的输送提供了通道,从而加速了金属的腐蚀。

添加了合金元素Cr和Ni后,试验钢的锈层结构与腐蚀产物发生了明显的变化,锈层的稳定性和保护性得到极大的提升。为了进一步分析合金元素对耐蚀钢筋保护性锈层的影响机理,利用EMPA对CR钢锈层及基体剖面进行半定量分析(线扫),结果如图7所示。由图7可以看出,锈层存在明显的分层,Cr主要富集在内锈层区域,而Ni的分布规律与之相反,即富Cr的区域贫Ni,富Ni的区域贫Cr,这说明Cr和Ni在耐蚀钢筋中的作用机理不同。

相关研究表明[13-15],在合金元素Cr的作用下,钢表面的锈层会变得更加致密,从而大大提高了其钝化能力。Yamashita等[16]研究了合金元素Cr在耐候钢中的耐蚀机理,结果发现,随着Cr含量的增加,α-FeOOH得到明显细化,当其质量分数超过5%时,Cl-的入侵得到有效抑制。Kamimura等[17]的研究结果表明,在干湿交替变化过程中,合金元素Cr能有效阻止干燥阶段Fe3+的还原,保障了稳定性锈层的形成,从而提高钢的耐蚀性。

此外,Cr的存在会明显加速电化学腐蚀产物向热力学稳定状态转变。张全成等[18-19]在近海耐候钢的锈层分析中发现:Cr能明显加速(FexHyOz)→γ-FeOOH→α-FeOOH→α-Fe2O3的转化过程,并使α-FeOOH趋向于分布在锈层内部区域;同时,Cr能部分取代Fe而形成铬铁羟基氧化物CrxFe1-xOOH,使α-FeOOH锈层具有阳离子选择性,阻止Cl-和SO42-向基体表面渗透而使锈层具有保护作用。幸英昭等[19]利用合成的铁锈膜层研究了锈层的离子选择性渗透,结果发现阴离子选择性依下列次序递增:Fe3O4<α-Fe2O3<α-FeOOH<γ-FeOOH<β-FeOOH,Fe3O4对离子选择性没有影响。离子选择性渗透能力随着CrxFe1-xOOH中Cr含量的增加而减弱,当Cr质量分数超过3.8%时,锈层则具有阳离子选择性渗透,阻碍了Cl-、SO42-等阴离子的浸入,从而使锈层具有保护性能。

在钢中添加合金元素Ni能使其自腐蚀电位正移,从而增加其耐蚀性。Kihira等[20]对Ni质量分数为3%的耐大气腐蚀钢在海洋环境中的耐蚀性进行研究后发现,Ni会在锈层中富集,使锈层晶粒得到细化,锈层致密性增加,阻断了Cl-的扩散通道,使其难以透过锈层与钢基体接触,从而使耐候钢腐蚀速率明显降低。Toshiyasu等[21]研究发现Ni质量分数为1%~3%的低合金钢在氯盐大气中具有较好的耐蚀性,Ni能使钢的腐蚀电位向正移,并主要以NiFe2O4的形式存在于尖晶石型氧化物中,促进了尖晶石向较细、致密结构的转变,细化内锈层晶粒,增加内锈层的致密性,并加速内锈层的形成。如图7所示,CR钢锈层中Cr元素匮乏的区域,相对富Ni,而富Ni的区域组织形貌相对两侧锈层更加致密,阻断了两侧裂纹间的贯通,一定程度上抑制了水、氧气以及Cl-等向基体的扩散,从而降低钢的腐蚀速率。

综上,与LC钢相比,CR钢具有优良的耐氯盐腐蚀能力,其中合金元素Cr和Ni起到了决定性的作用:(1) 提高基体的自腐蚀电位,增大其钝化区间;(2) 在锈层中富集并形成化合物阻塞裂纹和缺陷,使得锈层致密,连续性好,提高锈层对钢的附着力,增强了钢基体与水和空气的隔绝作用,抑制氧气和水的供给;(3) 影响锈层的物相结构和种类,促进保护性、稳定性锈层的形成,并阻碍锈层的生长;(4) 通过取代铁锈中各种化合物中Fe的位置,使得锈层具有阳离子选择性,抑制Cl-和SO42-的浸入,从而提高其整体的耐氯盐腐蚀性能。

3 结论

(1) Cr-Ni合金化耐蚀钢筋在氯盐加速腐蚀试验中表现出优异的耐氯离子侵蚀性能,相较普通钢筋HRB400,其在盐雾试验中的腐蚀速率仅为普通钢筋的19.4%,周浸试验中的腐蚀速率仅为普通钢筋的12.3%。

(a) 截面形貌

(b) Fe元素分布

(c) Cr元素分布

(d) Ni元素分布图7 360 h盐雾腐蚀试验后CR钢锈层截面形貌 及合金元素分布Fig. 7 Cross-sectional morphology (a) of rust and element distributions of Fe (b), Cr (c) and Ni (d) in CR steel corroded for 360 h

(2)普通钢筋加速腐蚀后的锈层较厚,且为单层疏松结构,其锈层主要为Fe3O4、α-FeOOH和β-FeOOH;而Cr-Ni合金化耐蚀钢筋的锈层相对较薄,为多层致密结构,主要组成为Fe3O4、α-FeOOH、β-FeOOH、γ-FeOOH、CrOOH和α-Fe2O3。

(3)合金元素Cr和Ni的添加,一方面提高了钢筋的自腐蚀电位,降低了腐蚀敏感性,另一方面影响了锈层的物相结构和种类,促进保护性锈层的产生,从而提高了钢筋在氯盐环境下的耐腐蚀性能。

[1] 朱相荣,王相润. 金属材料的海洋腐蚀与防护[M]. 北京:国防工业出版社,1999:96-120.

[2] 麻晗,王世芳. 节能型钢筋、线材的研发与生产实践[J]. 金属热处理,2013,38(7):1-9.

[3] 王市均. 充分发挥企业研发潜力,开发低成本抗震耐蚀钢筋[N]. 世界金属导报,2013-05-21(B16).

[4] 葛燕,朱锡昶,李岩. 桥梁钢筋混凝土结构防腐蚀:耐腐蚀钢筋及阴极保护[M]. 北京:化学工业出版社,2011:44-67.

[5] 左龙飞,麻晗,黄文克,等. 沙钢400 MPa级耐海水腐蚀带肋钢筋的开发[C]//2014年全国小型型钢/线棒材生产技术交流会论文集.[出版地不详]:[出版者不详],2014:58-62.

[6] 刘国超,董俊华,韩恩厚,等. 耐候钢锈层研究进展[J]. 腐蚀科学与防护技术,2006,18(4):268-272.

[7] 郑莹莹,邹妍,王佳. 海洋环境中锈层下碳钢腐蚀行为的研究进展[J]. 腐蚀科学与防护技术,2011,23(1):93-98.

[8] STRATMANN M,BOHNENKAMP K,ENGELL H J. An electrochemical study of phase-transitions in rust layers[J]. Corrosion Science,1983,23(9):969-985.

[9] DELIYANNI E A,BAKOYANNAKIS D N,ZOUBOULIS A I,et al. Akaganeite-type β-(FeOOH) nanocrystals:preparation and characterization[J]. Microporous and Mesporous Materials,2001,42(1):49-57.

[10] DILLMANN P,MAZAUDIER F,HOERLE S. Advances in understanding atmospheric corrosion of iron. I. rust characterization of ancient ferrous artefacrs exposed to indoor atmospheric corrosion[J]. Corrosion Science,2004,46(6):1401-1429.

[11] NISHIMURA T,KATAYAMA H,NODA K. Electrochemical behavior of rust formed on carbon steel in a wet/dry environment containing chloride ions[J]. Corrosion,2000,56(9):935-941.

[12] ALLAM I M,ARLOW J S,SARICIMEN H. Initial stages of atmospheric corrosion of steel in the Arabian Gulf[J]. Corrosion Science,1991,32(4):417-432.

[13] 刘丽宏,齐慧滨,卢燕平,等. 耐大气腐蚀钢的研究概况[J]. 腐蚀科学与防护技术,2003,15(2):87-88.

[14] 王建军,郭小丹,郑文龙,等. 海洋大气暴露三年的碳钢与耐候钢表面锈层分析[J]. 腐蚀与防护,2002,23(7):288-291.

[15] 刘芮,陈小平,王向东,等. 合金元素对耐候钢在海洋大气环境下耐蚀性的影响[J]. 热加工工艺,2014,43(20):19-22.

[16] YAMASHITA M,NAGANO H,MISAWA T,et al. Structure of protective rust layers formed on weathering steels by long term exposure in the industrial atmospheres of Japan and North America[J]. International,1998,38(3):285-290.

[17] KAMIMURA T,STRATMANN M. The influence of chromium on the atmospheric corrosion of steel[J]. Corrosion Science,2001,43(3):429-447.

[18] 张全成,王建军,吴建生,等. 锈层离子选择性对耐候钢抗海洋大气腐蚀性能的影响[J]. 金属学报,2001,37(2):193-196.

[19] 幸英昭,山下正人,藤原干男,等. 各种さぴ膜の选择的イオン透过性と耐候性钢安定さぴ层の防食作用[J]. 材料と环境,1998,47:186-192.

[20] KIHIRA H,ITOS,MIZOGUCHI A,et al. Creation of alloy design concept for anti air-born salinity weathering steel[J]. Zairyo-to-Kankyo,2000,49(1):30-40.

[21] TOSHIYASU N,HIDEKI K,KAZUHIKO N,et al. Effect of Co and Ni on the corrosion behavior of low alloy steels in wet/dry environments[J]. Corrosion Science,2000,42(9):1611-1621.

Corrosion Behavior of Cr-Ni Alloyed Corrosion Resistant Rebar in Chloride Environment

ZUO Long-fei1, ZHANG Jian-chun1, MA Han1,2, JIANG Jin-yang2, SHI Jin-jie2

(1. Institute of Research of Iron & Steel, Shasteel, Zhangjiagang 215625, China;2. School of Materials Science and Engineering, Southeast University, Nanjing 211189, China)

The corrosion resistance of a Cr-Ni alloyed corrosion resistant rebar and an ordinary rebar HRB400 was investigated by accelerated corrosion testing (salt-spray, alternate immersion) and electrochemical measurement in chloride environment. The corrosion rust layers were analyzed by scanning electron microscopy (SEM), electron microprobe analysis (EMPA) and X-ray diffraction (XRD). The results show that the alloyed corrosion resistant rebar had superior corrosion resistance to Cl-in alkaline and neutral NaCl solutions. The corrosion rates of the alloyed corrosion resistant rebar in salt-spray corrosion test and alternate immersion test were 19.4% and 12.3% of those of HRB400 rebar, respectively. The rust layer of HRB400 was thick and loose, its major components were Fe3O4, α-FeOOH and β-FeOOH. The rust layer of alloyed corrosion resistant rebar were thin and dense relatively, and its major components were Fe3O4, α-FeOOH, β-FeOOH, γ-FeOOH, CrOOH and α-Fe2O3. The structures and types of rust layers were changed by adding Cr, Ni alloy elements and the corrosion resistance of steel bar in chloride environment was greatly improved by the way of reducing the corrosion sensitivity as well as improving the corrosion potential.

corrosion; corrosion resistant rebar; chloride enviroment; protective rust layer

10.11973/fsyfh-201702001

2015-10-08

江苏省产学研联合创新资金——前瞻性联合研究项目(BY2013091)

左龙飞(1986-),工程师,博士,从事金属材料腐蚀与防护的相关工作,0512-58953960,zulo1986@163.com

TG174.2

A

1005-748X(2017)02-0083-08