基于Moldflow汽车保险杠的模流分析

2017-05-08林伟健

林伟健

(1.桂林电子科技大学机电工程学院,广西桂林541004;2.广西科技大学鹿山学院,广西柳州545616)

基于Moldflow汽车保险杠的模流分析

林伟健1,2

(1.桂林电子科技大学机电工程学院,广西桂林541004;2.广西科技大学鹿山学院,广西柳州545616)

合理利用CAE软件对塑料制品进行前期模拟分析,能为产品的模具设计和成型过程提供科学的参考依据。文章以某汽车前保险杠为例,利用Moldflow软件对其进行模流分析,重点对充填、流动的过程和塑件在成型过程中存在的表面缺陷和变形情况进行了分析。通过分析,可以预知在成型过程中潜在的问题和产品可能产生的缺陷,为模具设计和成型过程提供最佳的工艺参数。采用该方法可以实现模具的优化设计,提高生产效率和产品质量。

Moldflow;模流分析;优化设计

随着塑料加工行业的发展,注射成型已成为塑料制品的重要成型加工方法。在注射成型过程中,工艺参数的确尤为重要,但是传统设计方法都是靠设计者的经验来完成。从20世纪80年代开始,注射模CAE技术发展基本成熟,国际上出现了很多的专业商品化软件。目前,国内外应用最多的是Moldflow软件,该软件可以对注射成型过程中的模流进行分析,从而能够迅速修改设计方案,有效降低成本和缩短生产周期。

文章以某汽车前保险杠为例,利用Moldflow软件对其进行模流分析,重点对充填、流动的过程和塑件在成型过程中存在的积风和变形情况进行了分析。根据分析结果,从而为模具设计和成型过程提供最佳的工艺参数。

1 产品的基本参数

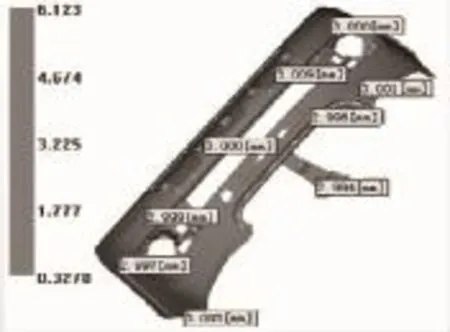

本产品为某汽车前保险杠(如图1所示),长1700.08mm,宽650.05mm,731.99mm,使用材料为PP,该材料的成型温度为240℃,模具温度为50℃。通过使用Moldflow软件对产品的进行分析(如图2所示)可以发现,产品各部分的厚度均在3mm左右,平均厚度为3mm,不存在明显的厚度差。

图1 汽车前保险杠数模图

图2 产品厚度分布图

2 浇注系统的确定

注系统是模具中从注塑机喷嘴开始到型腔为止的塑料熔体的流动通道。浇注系统的作用是将塑料熔体顺利地充满型腔的各个部位,并在充填保压过程中,将注射压力传递到型腔的各个部位,以获得外形清晰、内在质量优良的塑料制品。从图2可以看出,厚度均接近3mm,产品厚度均匀,利用Moldflow软件进行分析,找到塑件的合理浇口,同时结合产品的外观要求,最总确定如图3所示的8点进胶点。

图3 产品的浇注系统分布图

3 产品模流分析

(1)充填、流动分析。充填、流动分析为模拟塑料注射的全过程,预测塑件在模具型腔中的充填流动行为,通过充填、流动分析结果可以查看塑件的充填、流动行为是否合理。分析结果主要包括充填时间、温度、压力等(如图4所示)。

图4 填充及流动分析图

由图4a可以看出,该塑件充填时间为5.328s;由图4b可以看出,可知模腔充填压力最大值为66.24MPa;图4c图示为制品波前温度分布,制品的波前温度均在材料允许范围之内,流动前沿温降较小,温差在10°以内;图4d显示提供了锁模力的参考值,最大值约为2919.7t。

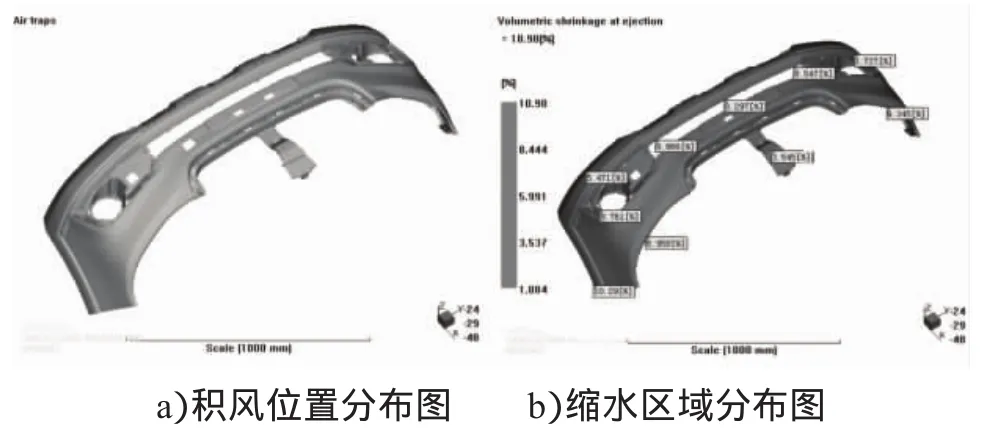

图5 产品缺陷分析图

(2)产品表面质量缺陷分析。该产品主要存在的缺陷:①如图5a所示,在制品结合线的位置处由于排气不良从而出现积风,在模具结构设计时,应在结合线处可通过配合间隙进行排气。②如图5b所示,塑件制品顶出时的体积收缩,制品进胶区域和流动末端及肉厚较厚区域的收缩相对较大,此处应该设置冷却系统进行冷却。

(3)产品翘曲分析。塑件在成型过程中,由于冷却不均匀、收缩不同步和分子配向性效应等原因可导致翘曲变形,翘曲分析的结果如图6所示。

图6 翘曲结果分析

从图6可以看出,总体翘曲变形量为16.80mm,x方向翘曲变形量为5.467mm,y方向翘曲变形量为15.6mm,z方向翘曲变形量为4.938mm。由于翘曲变形量较大,因此在成型过程中,要适当降低注射速度,适当增加冷却时间和改善冷却条件,尽可能保证动模和定模的温度一致;在模具结构设计时,要避免出现尖角,锐边产生,及时排出气体,模具光洁度应足够等。

4 结语

合理利用CAE软件对塑料制品进行前期模拟分析,可以预知在成型过程中潜在的问题和产品可能产生的缺陷,为模具设计和成型过程提供最佳的工艺参数。从而实现模具的优化设计,提高生产效率和产品质量。

[1]傅建钢.基于Moldflow的车灯面罩成型过程模[J].汽车零部件,2008,(5):77-79.

[2]王敬艳.基于Moldflow电器面壳注射成型设计与分析[J].CAD/ CAM与制造业信息化,2012,(12):54-56.

[3]刘丹,钱应平,易国锋,等.基于Moldflow的汽车后视镜座注塑模具优化设计[J].塑料,2014,43(5):95-97.

[4]沈立.Moldflow在某塑件浇口设计中的应用[J].新技术新工艺,2013,(9):23-25.

Analysis of Mold Flow Based on Moldflow Automobile Bumper

LIN Wei-jian1,2

(1.College of Mechanical and Electrical Engineering,Guilin University of Electronic Technology,Guilin,Guangxi 541004,China;2.Lushan University,Guangxi University of Science and Technology,Liuzhou,Guangxi 545616,China)

It is reasonable to use CAE software to carry on the preliminary simulation analysis to the plastic products,and to provide the scientific reference for the mold design and forming process of the product.In this paper,a kind of front bumper is used as an example,and the mold flow analysis is carried out by using Moldflow software.The process of filling and flowing is analyzed,and the surface defects and deformation in the forming process are analyzed.Through analysis,it can predict the potential problems in the molding process and the possible defects in the product,for the mold design and molding process to provide the best process parameters.The method can be used to optimize the design of mold,improve production efficiency and product quality.

Moldflow;mold flow analysis;optimization design

U463.326

A

2095-980X(2017)03-0083-02

2017-02-15

2016年广西高等教育教学改革立项课题《建设产教融合实训基地的探索和实践——以广西科技大学鹿山学院模具专业为例》(课题主持人:林伟健;课题编号:2016JGA428)阶段性实践成果。

林伟健(1982-),男,大学本科,讲师,主要研究方向:模具技术。